金属鏡の鋳造 #1 石膏型を用いた鋳造、金属鏡の鋳造 #2 砂型を用いた鋳造 に引き続き、金属鏡の鋳造をやっていきます。 砂型鋳造で一応は狙い通りの形に鋳造できるようにはなってきましたが、研磨してみると表面にピンホールが多数あり鏡として求められる品質ではないことがわかりました。 ここで少し勉強して、先人の知恵や冶金学の見地に基づいて、より良い高錫青銅の鋳造に取り組んで行きたいと思います。

- 金属鏡の鋳造 #3 鋳造の探求 ←

- 金属鏡の鋳造 #4 高錫青銅の鋳造

- 金属鏡の鋳造 #5 様々な組成の金属鏡

- 金属鏡の鋳造 #6 金属間化合物の鋳造

- 金属鏡の鋳造 まとめ

#19:鋳造について #1

ここまで取り組んできた金属鏡の鋳造ですが、手探りではそろそろ限界です。 #16 に書いたように鏡面にピンホールが生じてしまい金属鏡としてはイマイチです。 そこで以下の本を入手して参考にしました。

- 工芸家のための金属ノート、鹿取一男、アグネ技術センター、1985年

青銅の鋳造欠陥の原因は、まずに酸化錫 SnO2 が挙げられるようです。 錫は酸素と結合しやすいため容易に酸化錫が生成する一方で溶湯と分離しにくく流動性を悪くして結晶の成長を阻害して鋳巣を作るようです。

次に銅合金の溶解では水素や酸素、水蒸気などによる気泡巣の発生も問題で、特に水素による気泡が問題となるようです。 水素は銅合金の溶湯によく溶解して、温度が高いほどよく溶けこむようです。

そこで酸化を防ぐため亜鉛 Zn を入れるのが良いようです。 亜鉛は銅や錫よりも酸化しやすいため酸化防止に役立ち、また酸化亜鉛 ZnO は容易に溶湯の表面に浮上するため除去も容易なようです。 加えて亜鉛の沸点は930℃と比較的低く、高温なら溶湯に残留せず、また錫の分圧が高くなって水蒸気や水素の分圧が下がり溶湯への水素ガス吸収も少なくなることが期待されるようです。

脱酸剤としてはリン P が良いようです。 リンは強力な脱酸剤として働き、酸化銅 CuO や酸化錫 SnO2 と反応してこれらを還元し、自身は五酸化二リン P2O5 となって約350℃で気化して溶湯中に殆ど残らないようです。

一方で溶解した銅の溶湯中の酸素濃度と水素濃度は反比例するようで、酸素濃度が低くなると水素濃度が大きくなるようです。 つまり亜鉛やリンで脱酸しても、平衡状態になると今度は水素が溶湯中に多く溶け込んでしまい、ピンホールの原因となってしまうようです。

そこでまず酸化銅 CuO を加えてあえて酸素濃度を高くして水素を追い出し、次に亜鉛 Zn を加えて水素分圧を押さえつつ脱酸し、さらにリン P(リン銅)を加えて脱酸、溶湯へ水素が再び溶解する前に速やかに鋳湯すれば良いようです。

溶解する温度や溶解の順番も重要なようです。 溶解する際にはまず「るつぼ」を赤熱するまで加熱して後から銅、錫を入れて溶解するようです。 新しい材料だけで溶解する場合にはいったん溶解してインゴットを作り、2度目の溶解で酸化銅 CuO を入れて「低温」で溶解し、亜鉛、リンの順に加えて素早く鋳込むのが良いようです。 低温とするのは溶湯への水素溶解をできるだけ抑えるためです。

ちなみに美術鋳造では着色効果を高めるためヒ素 As を加えることがあるようです。 しかしヒ素の添加は青銅にとっては不純物を増やすことになり、鋳造性を悪くして鋳造欠陥の原因にもなるようで、0.4%程度の添加が限界なようです。

過去に作られてきた 金属鏡の組成 を見てみると、「銅」「錫」に加え、「ヒ素」や「黄銅」がよく添加されてきました。 上にも書いたように美術鋳造では青銅にヒ素を入れることもあるようで、ヒ素を添加することはごく自然な発想のように思います。

黄銅の添加についても、黄銅は銅と亜鉛の合金であり、実質的に亜鉛が加えられたことだと考えると、 脱酸や脱ガスの効果が期待され、鋳造性が改善したと思われます。

Mudge の1777年の論文 にはいったん銅錫を溶かしてインゴットを作り、2度目の溶解で低温で鋳込むと書かれています。 これも水素溶解を抑え、ピンホール対策として有効だったと思います。

今後の鋳造では蒸気の技法を取り入れて行っていきたいと思います。

ページの先頭に 戻る

#20:鋳型について

鋳型について、以下の本で勉強して参考としました。

- 鋳物の現場技術、千々岩健児 編著、日刊工業新聞社、1980年

青銅の場合について簡単にまとめると、青銅の場合には押し湯の効果があまり働かないようで、ひけ巣が生じやすく、鋳型に工夫が必要なようです。 ひけ巣とは凝固の際に最後に凝固する部分に溶湯の供給ができないために空洞が生じてしまうことです。 この対策として「方向性(指向性)凝固」という方法をとるようです。 これは「製品となる部分」が「湯口」や「押し湯」よりも先に冷えて凝固するよう、湯口や押し湯の位置を工夫することのようです。

言葉で説明しても、何のことか良く分からないと思います。 次回の鋳造では実際に方向性凝固を意図した砂型を作って試してみたいと思います。

ページの先頭に 戻る

#21:研削について #1

ここまで3回行った砂型鋳造で、鋳造プロセスそのものは短時間でうまくできるようになりました。

一方で研削が相変わらず非常に重労働です。 特に錫 22.2%のものは非常に硬く、普通の軟鉄よりも硬く、ほとんどステンレスのような硬さです。 これまで全てを手作業で行ってきましたがさすがに限界です。 電動工具をできるだけ用いて楽に研削を行う事を考えました。

「湯口」「揚がり」の切断は容易なので、これらは引き続き金ノコで手作業でやりたいと思います。 材料が脆いためある程度切れ込みを入れた後にポキッと折れるため容易です。

側面のバリの研削はボール盤に市販の「回転砥石」を付けて削ることにしました。 そこそこ時間はかかりますが楽に削ることが出来ます。 錫 29.4%でも特に問題なく加工できることが判りました。

鏡の表面の研削はディスクグラインダーに「研削砥石」をつけて削ることにしました。 錫 29.4%では割れてしまうかもと考えていましたが全くそんなことはなく、普通の金属を削るように綺麗に削ることが出来ました。 5分もやれば表面の欠陥は完全に削り取れ、穴ぼこのない綺麗な表面を得ることが出来ました。

ここまでで約20分。 以前の手作業に比べて大変楽に作業を進められるようになりました。 しかしこの後の手作業での金工やすりが相変わらず非常に大変です。

ここでふとウィリアム・ハーシェルを考えました。 彼は生涯に2000枚以上の金属鏡を磨いたそうですが、仮に同じ枚数を40年にわたって磨き続けたとすると一年あたり50枚以上 = 1週間に1枚は仕上げていた計算です。 私の磨いているような小さな直径2インチ(50.8 mm)の鏡ではなく、もっと大きな鏡を、です。 私がやっているような方法ではとてもこんな枚数磨けません。 私のやり方、やはり何か間違っているように思います。

ページの先頭に 戻る

#22:研削ツールの鋳造

ボール盤を使って回転運動で研削を行う事が出来れば楽に行えそうですが、適当なツールがありません。 そこでボール盤に取り付ける研削ツールを自作、それもアルミ鋳造で作ることにしました。

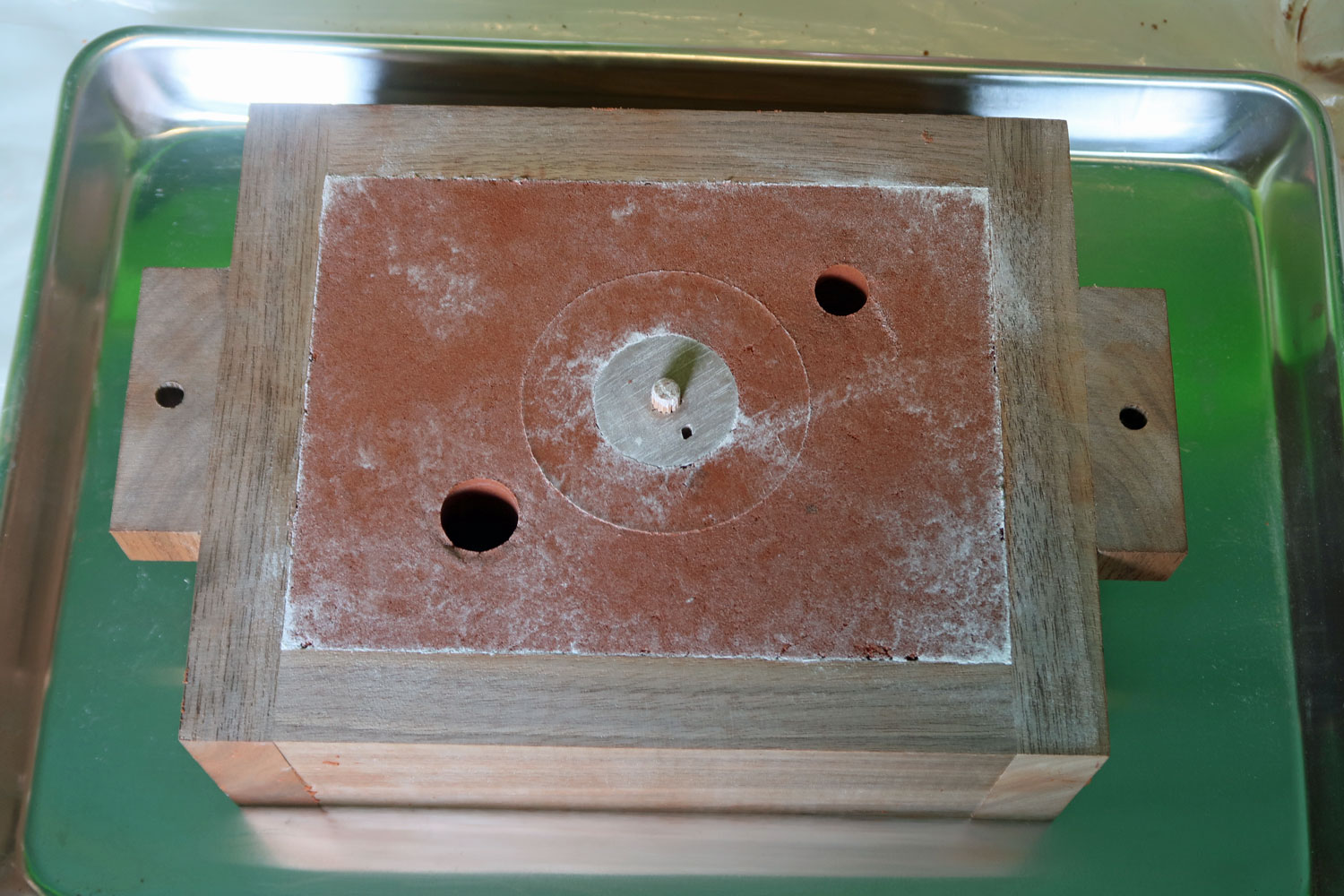

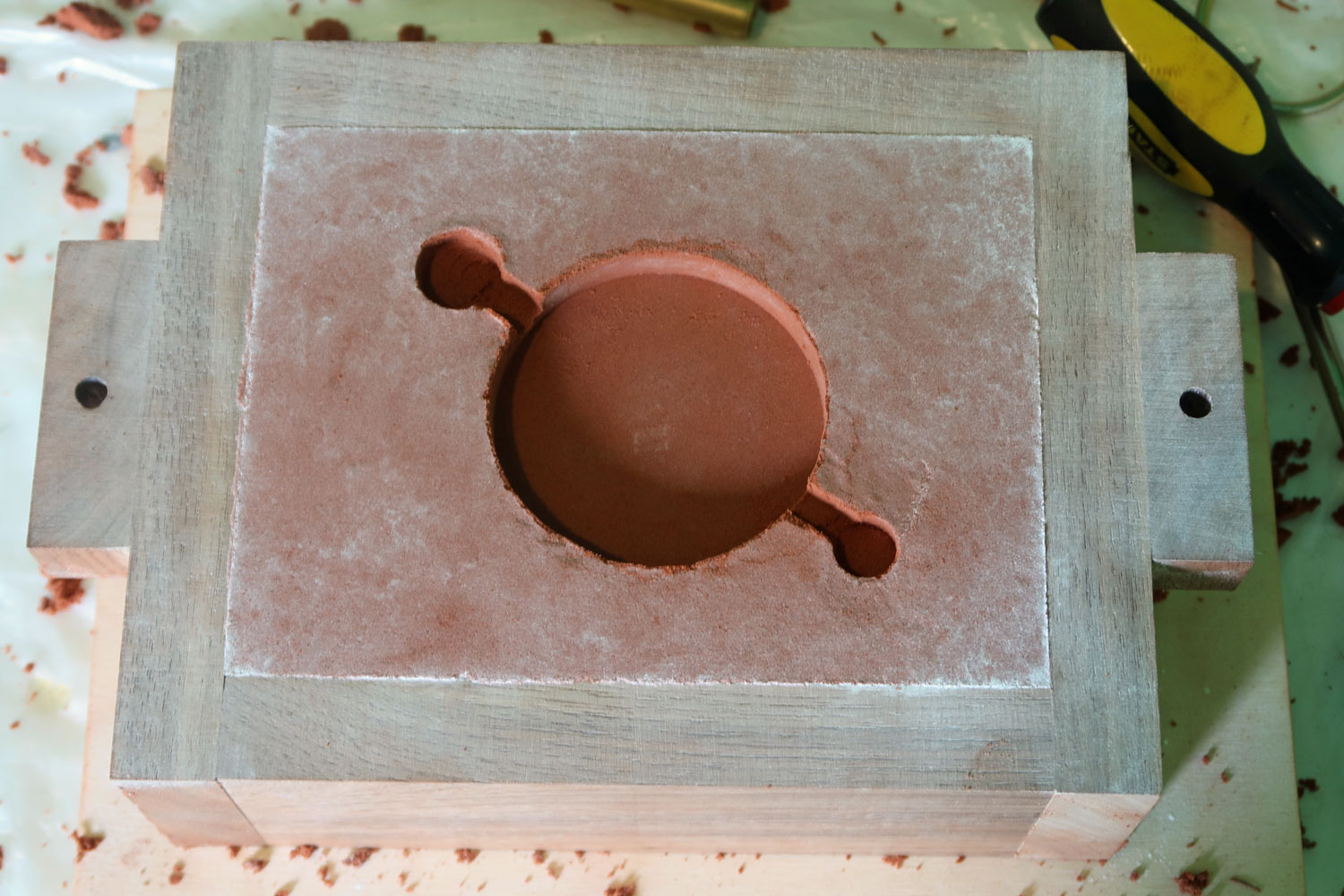

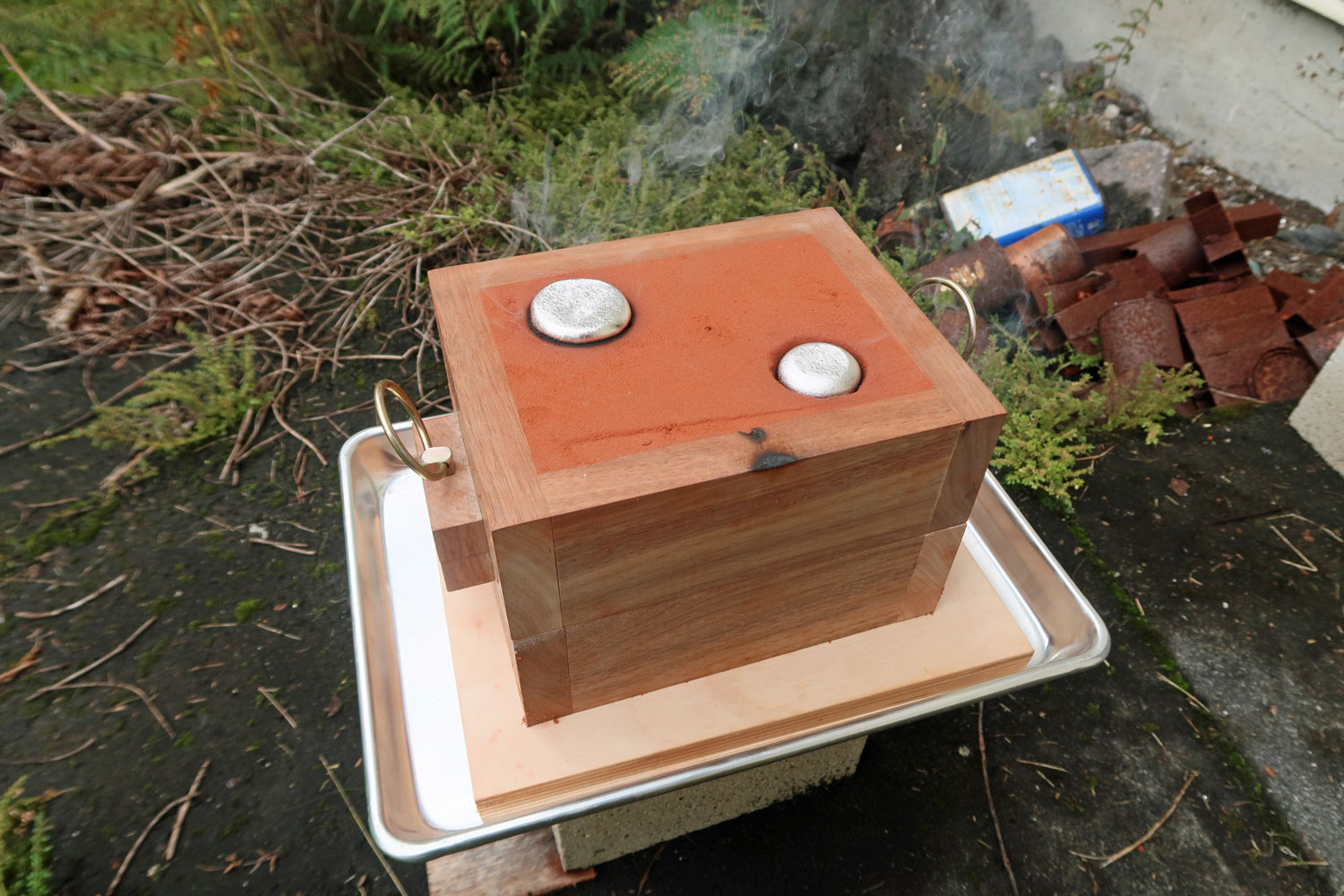

鋳造と言うことでまずは木型です。 適当な合板と角材を使って以下のようなものを作りました。

次に砂型です。 ここまでは銅合金と同様です。

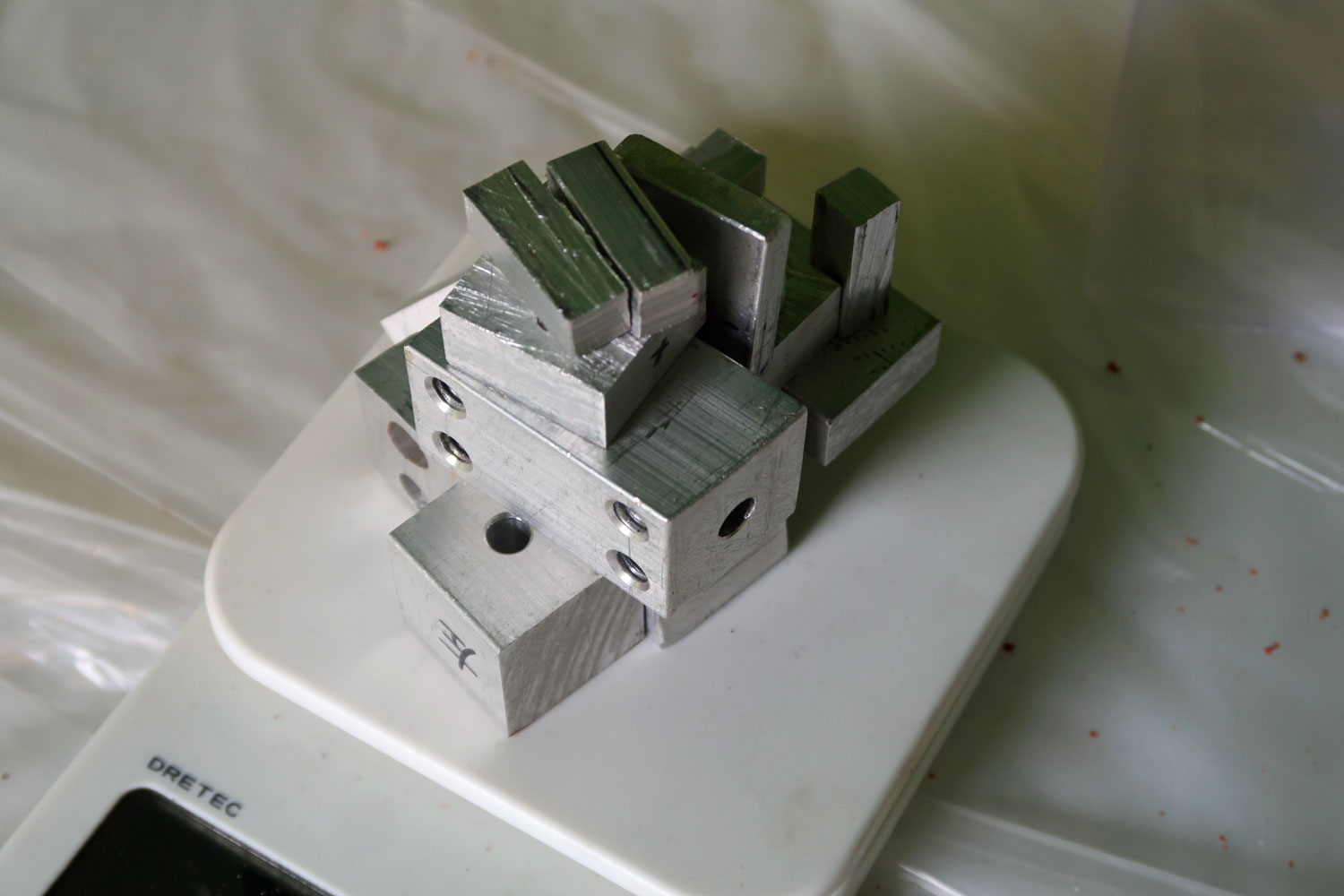

今回鋳造で作る研削ツールは、加工が簡単で強度も見込めることからアルミニウムで作ることにしました。 自宅のアルミニウムの端材(過去の工作のあまりり)350 gを集めてきました。 これを溶解します。

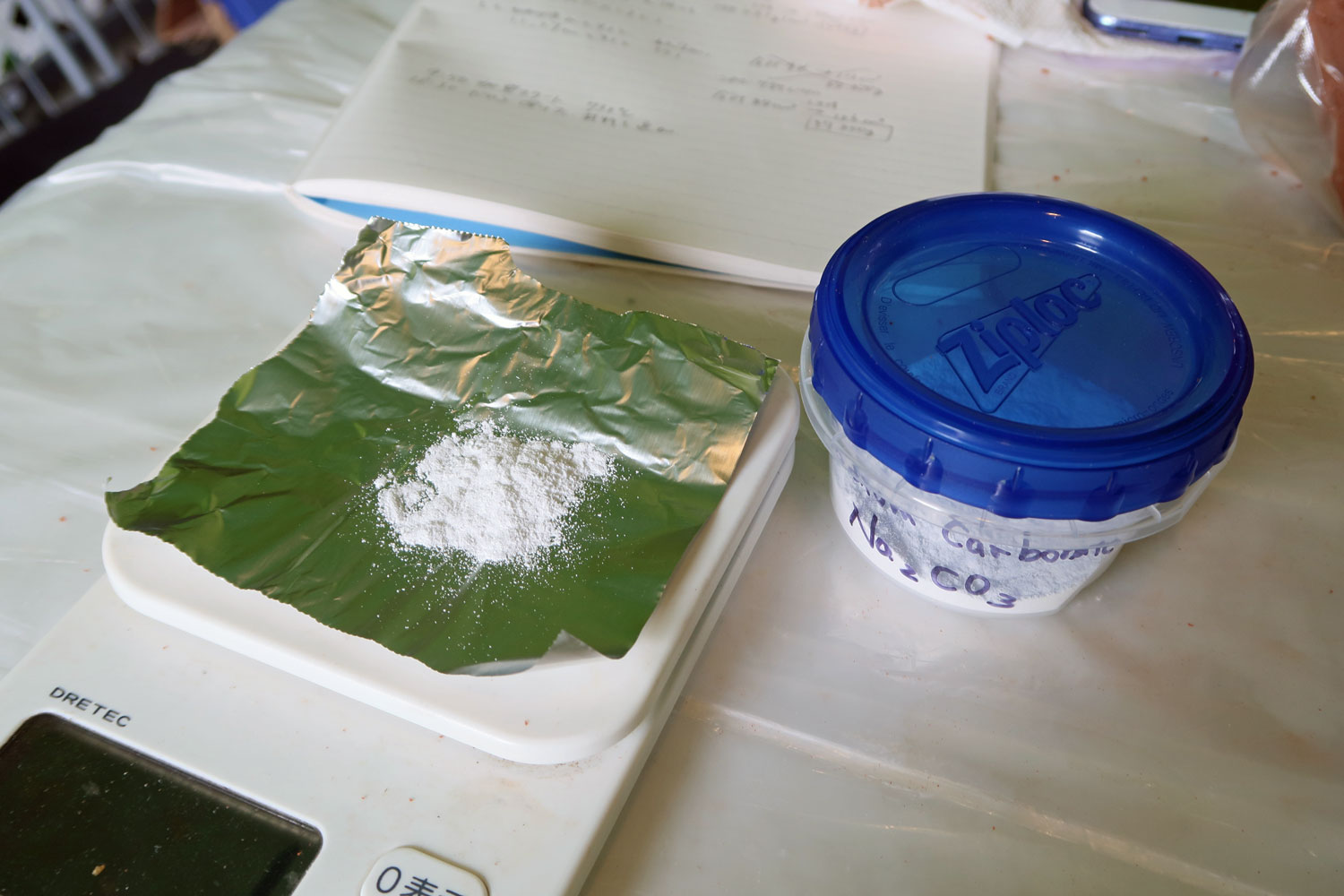

アルミ鋳造の場合には脱ガス材として炭酸ナトリウム Na2CO3 を入れるのが良いと聞きました。 そこで自宅にあった重曹(炭酸水素ナトリウム、NaHCO3)を1時間ほど鍋で加熱して炭酸カルシウムを作りました。 加熱前に40 gあった炭酸水素ナトリウムは加熱後に25 gとなり、完全に炭酸カルシウムになったと判断しました。

ついでにスラグをすくうためのスプーンも加工しました。 ステンレス製の長いスプーン(パフェを食べる用?)をガスコンロで加熱して、「るつぼ」に入るように先端を曲げました。

準備が出来たのでアルミニウムを溶解していきます。 できるだけ低温で溶解して水素ガスの吸収を押さえるのが良いようなので、電気炉は730℃に設定しました。 完全に液体になったところで炭酸ナトリウム Na2CO3 を1 g計量してアルミホイルに包み、溶湯の底にスプーンで押し込んで溶解しました。 が、特に変化なく、効果は良く分かりません。 湯温が低すぎたかもしれません。

この後はこれまでと同様、溶湯を静かに一気に砂型に流し込みます。 温度が低いためか溶湯は銀色、またアルミの性質か、表面張力が大きいように感じました。 アルミの比重3.3 g/cm3で体積を計算していたのですが、溶解中は体積が大きくなる(密度が下がる)ようでした。 砂型に入れて冷えていく過程では湯口や揚がりの液面がけっこう下がりました。 出来上がったものも上部に大きな「引け」が生じてしまいました。 アルミは銅合金とは違う難しさがありました。

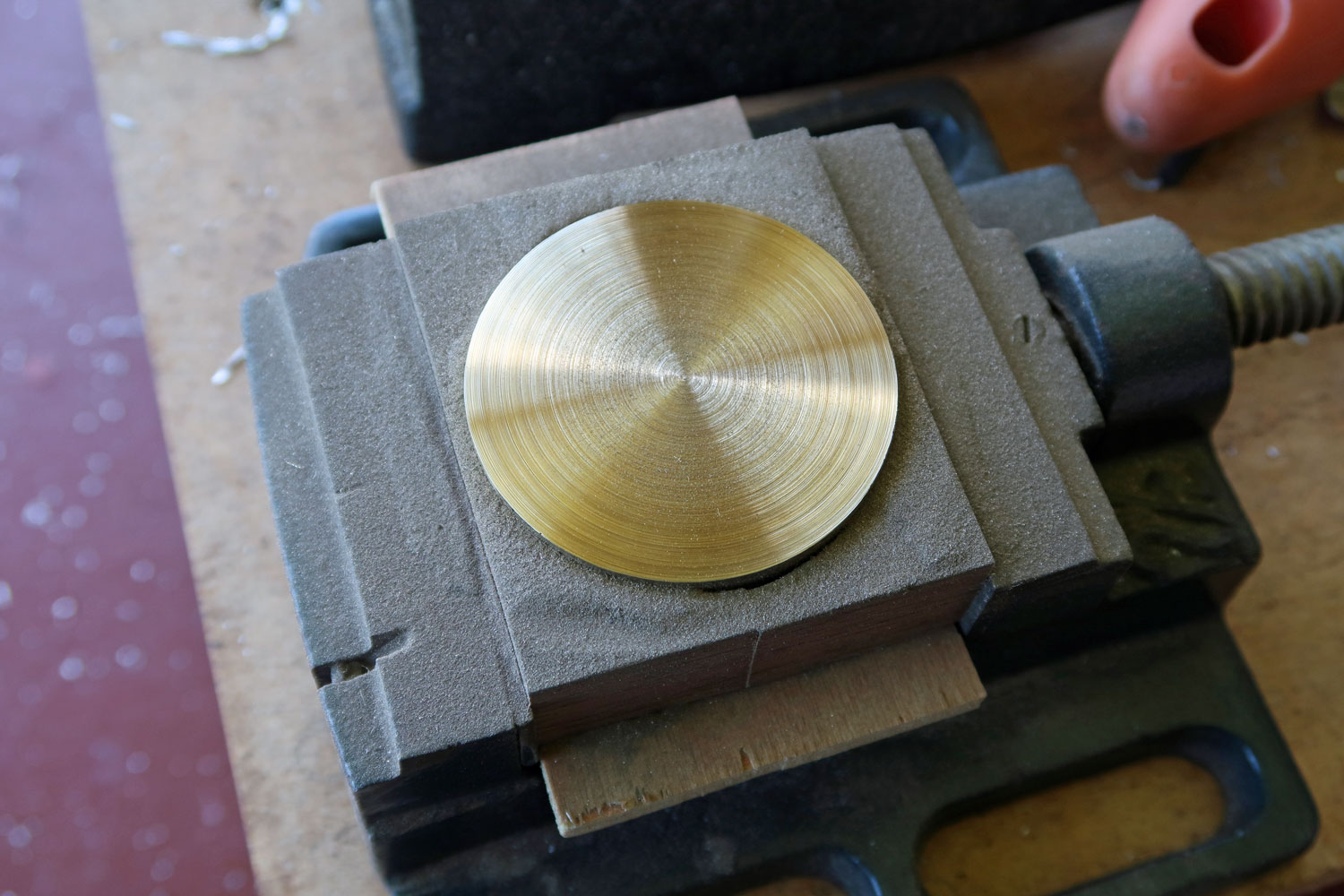

砂型から取り出したあとは通常の工作と同じで、金ノコで湯口を切り、ボール盤で穴を開け、タップを切ってシャフトを取り付け、その後ボール盤で回しながらやすりがけして仕上げました。 さらに今回は研削ツールなので両面テープでサンドペーパーを貼り付け、完成です。

鋳造で作ったφ63 mmのアルミの回転平面に荒いサンドペーパーを貼り付け、これをボール盤に取り付けて回転させてワークに当てることで平面に研削するツールとなります。 このような形のものはこれまで作ることが出来なかったのですが、鋳造で作ることが出来るようになりました。 工作の幅が大きく広がりました。

完成したツールを使い、早速金属鏡の研削を行いました。 回転運動で(比較的)簡単に削れていきます。 研削中は予想通り、かなり熱を持つのですが、金属で作ったので全く問題ありません。 金属鏡はグラインダーで削ったラフな表面から下の写真のような平面になるまで約10分ぐらいで出来ました。 力も要らず、簡単に作業できます。 期待通りです。

うまくいった点

- アルミでも砂型で安全に鋳造することができた

- 期待通りのツールを作ることができた

- アルミ鋳造は青銅のそれと別の難しさがあることを理解した

反省点

- アルミの体積が計算から大きく外れた、溶解すると比重は小さくなるようだ

- 溶解の温度が低かったせいか、炭酸ナトリウムを入れてもボコボコとせず、ガス抜きはうまくいかなかった

- スラグを除去するためにスプーンを用意したが、いまの「るつぼ」だとうまく除去できなかった

- 完成した鋳物も大きな「ひけ巣」ができてしまった

ページの先頭に 戻る

#23:研削について #2

電動工具を使うことで鋳込んだままの表面から平滑な面が得られるまでおよそ30分で研削できるようになりました。 一方でこの後の作業は引き続き手作業で行っていく必要があります。

#14 と同じ方法でサンドペーパーで研削していきます。 これまでの経験から、以下のような作業時間で作業を止め、次の目のペーパーに進みました。

- 80番:40分(自作ツールの研削痕がなくなるまで)

- 220番:20分(80番の研削痕がなくなるまで)

- 400番:10分

- 800番:10分

- 1500番:5分

- 3000番:5分

結局のところガラスの研磨と違っていつまで削っても研削痕が残ってしまいます。 磨けば磨くほど新しいキズが生じるため、ある程度のところで次に進むことにしました。

手作業での研削では合計で2時間程度は必要ですが、以前に比べると大幅に楽に出来るようになりました。 椅子に座って楽な姿勢での作業です。 一応、これで満足とすることにします。

ページの先頭に 戻る

#24:ダイヤモンドペーストを使った研磨

Amazon.com で注文していた ダイヤモンドペースト が届きました。 #16 に書いたように、これまで使っていた 金属研磨材 の粒度は3000番程度と荒すぎたようです。

ダイヤモンドペーストは14,000番(1μm)、50,000番(0.5μm)、200,000番(0.1μ)のものを購入しました。

これまでの金属研磨材で磨いた後、14,000番のダイヤモンドペーストを少量鏡面に付け、柔らかい布(使い古しのメガネ拭き)で10分程度磨いたところ研磨痕はかなり少なくなりましたが、完全には消えませんでした。 そこで次に50,000番で磨きました。 もちろん布は交換します。 今回は5分程度の研磨でしたが殆ど研磨痕も見えなくなりました。 さらに200,000番でも磨きましたが、これは50,000番とあまり結果は変わりませんでした。

ダイヤモンドペーストで研磨することで期待通りの鏡面が得られることが判りました。 研磨の方法についてはこれで満足です。 ただし磨けば磨くほど鏡面のピンホールが目立ってきます。

またダイヤモンドペーストは石鹸で水洗いすれば綺麗に除去できますが、表面にうっすらと油膜が残っていた方が鏡面の保護には良いようです。 200,000番のペーストで磨いたあとは水洗いせずそのままにすることにしました。

ページの先頭に 戻る

#25:鋳造について #2

#19 に引き続き 工芸家のための金属ノート から、どういった割合の銅錫合金が「金属鏡」として良いか考えてみることにしました。

まず合金ですが、一言に合金といっても金属の混じり方は色々と違うようです。 例えば銅 Cu と鉛 Pb の合金のようにそれぞれの金属が溶け合わずそのままで混じり合うだけのものがある一方で、銅 Cu とニッケル Ni の合金のように一方の固体状態の金属に他の金属がランダムに溶け込んでいるものもあるようです。 さらに「金属間化合物」と言って2種類以上の金属が簡単な割合で結合して元の金属とは違った性質を表すものもあるようです。 金属間化合物は一般に硬度が非常に高く、かつ脆いようです。

ここで一般に縦軸に温度を、横軸に合金の組成比をとって、ある組成のある温度での状態を表した図のことを「平衡状態図」と言うそうです。 金属鏡では銅 Cu と錫 Sn の合金を使いますが、この銅-錫の平衡状態図も google検索すれば簡単に見つかります。

平衡状態図の α相、β相、γ相、・・・、というのは結晶構造の違いのようで、それぞれ性質が異なるようです。 銅錫合金の場合、α相、β相、γ相は加工性が良いようです(一方で腐食しやすい?)。 一方で δ相、ε相は金属間化合物でそれぞれ Cu31Sn8(または Cu4Sn?)、Cu3Sn といった組成で、硬度が高く、脆く、一般的には避けるべき組成のようです(金属鏡には向いている?)。

ここで金属鏡に使われるような錫 30%程度の銅錫合金を考えると、平衡状態図を見ると760℃前後で液体から固体に変わり、温度が高いうちは γ相、次いで γ+δ相となり、520℃で α+δ相、350℃で α+ε相に変化し、常温では α+ε相となると予想されます。

しかし 工芸家のための金属ノート によると δ相の分解速度は非常に遅く、砂型鋳物のような冷却速度では ε相は生成しないようです。 よって現実的には常温でも α+δ相となるようです。 ニュートンやハーシェルの製作した金属鏡はこのような組成だったと考えられます。

さらに錫の割合を少し多くして31.x%程度の場合、現実的には常温でもほぼ100% δ相となると考えられます。 Mudge (1777) の頃にはすでに錫の割合は 31.x%程度が良いと(経験的に)ありますが、平衡状態図から考えてもこれは δ相となることを狙って鋳造してきたと言えそうです。

さらに錫の割合を多くすると今度は δ+ε相が常温で得られると思います。 国友一貫斎はこのような組成が経験的に良いと考えて製作したのだと思います。 ただ、なぜここまで錫の割合を増やしていったのかは良く分かりません。 実験的に確かてみたいと思います。

さらにさらに錫の割合を多くして錫 38.2%とすると、今度はほぼ100% ε相となると考えられます。 ε相も金属間化合物で、金属鏡として良さそうですが、どうでしょうか。 実験的に確かてみたいと思います。

ページの先頭に 戻る