引き続き金属鏡の鋳造をやっていきます。 #5 では錫 33.4%青銅で立て続けに失敗しました。 錫 33.4%は「金属間化合物」ということで、どうも割れやすいようです。 そこで #6 では「金属間化合物」でも鋳造できるよう、その方法を探っていくことにします。

- 金属鏡の鋳造 #6 金属間化合物の鋳造 ←

- 金属鏡の鋳造 まとめ

#51:錫 33.4%青銅の鋳造 #5

#48, #49 と立て続けに失敗した錫 33.4%青銅に今回も挑戦です。 一週間考えたところ失敗の原因として以下2つを考えました。

- 「冷し金」を入れたため冷却速度が早すぎた

- 鋳造を繰り返した後の材料で作ったため不純物が多くなりすぎた

そこでまずは「冷し金」無しでの鋳造で試してみます。 まず錫 33.4%の青銅のインゴットを作ります。 今回は602 g作りました。 今回も温度は特に断りのない限りすべて放射温度計の値としました。

- 8:12 1090℃、材料の投入

- 8:23 934℃、型枠に注湯

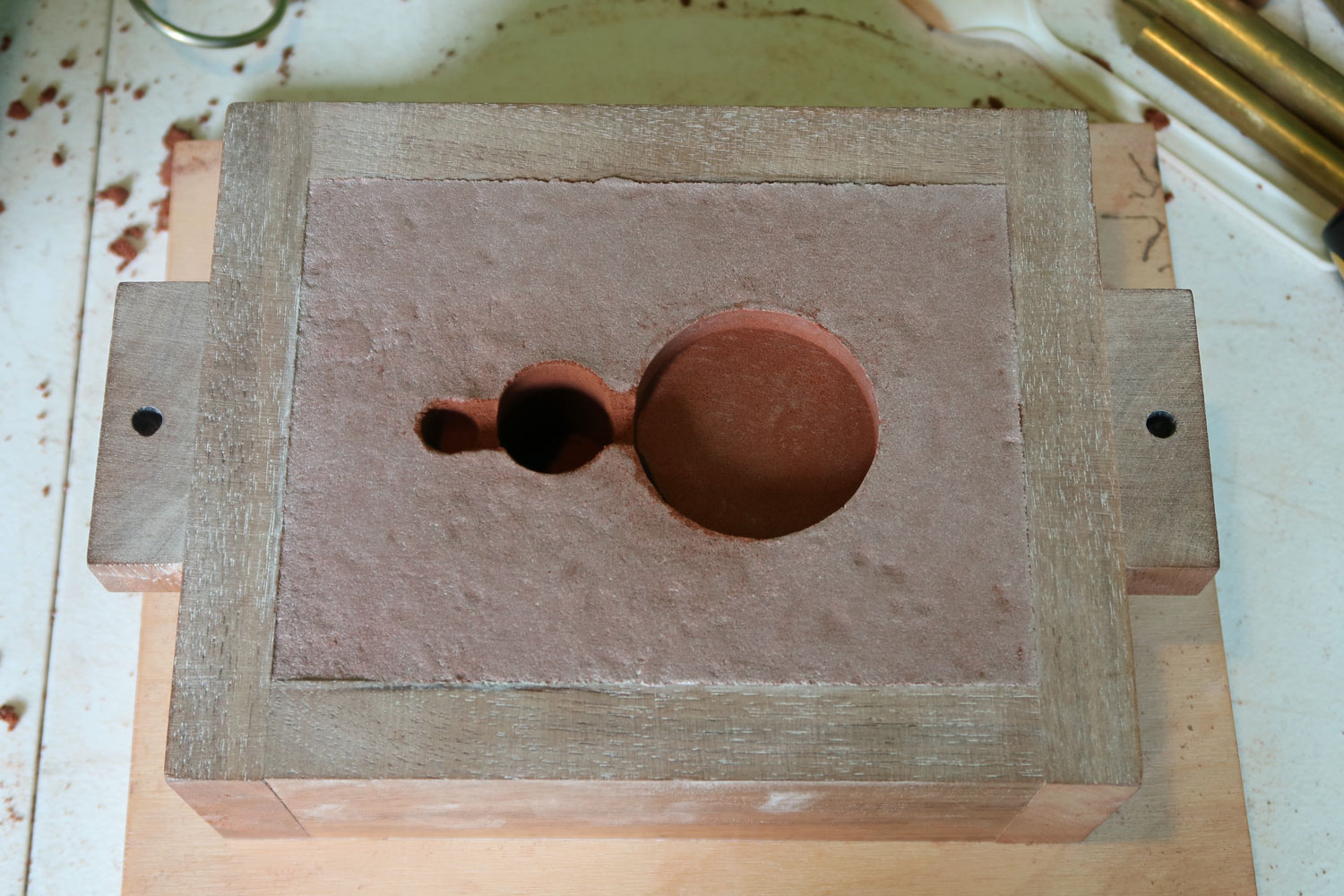

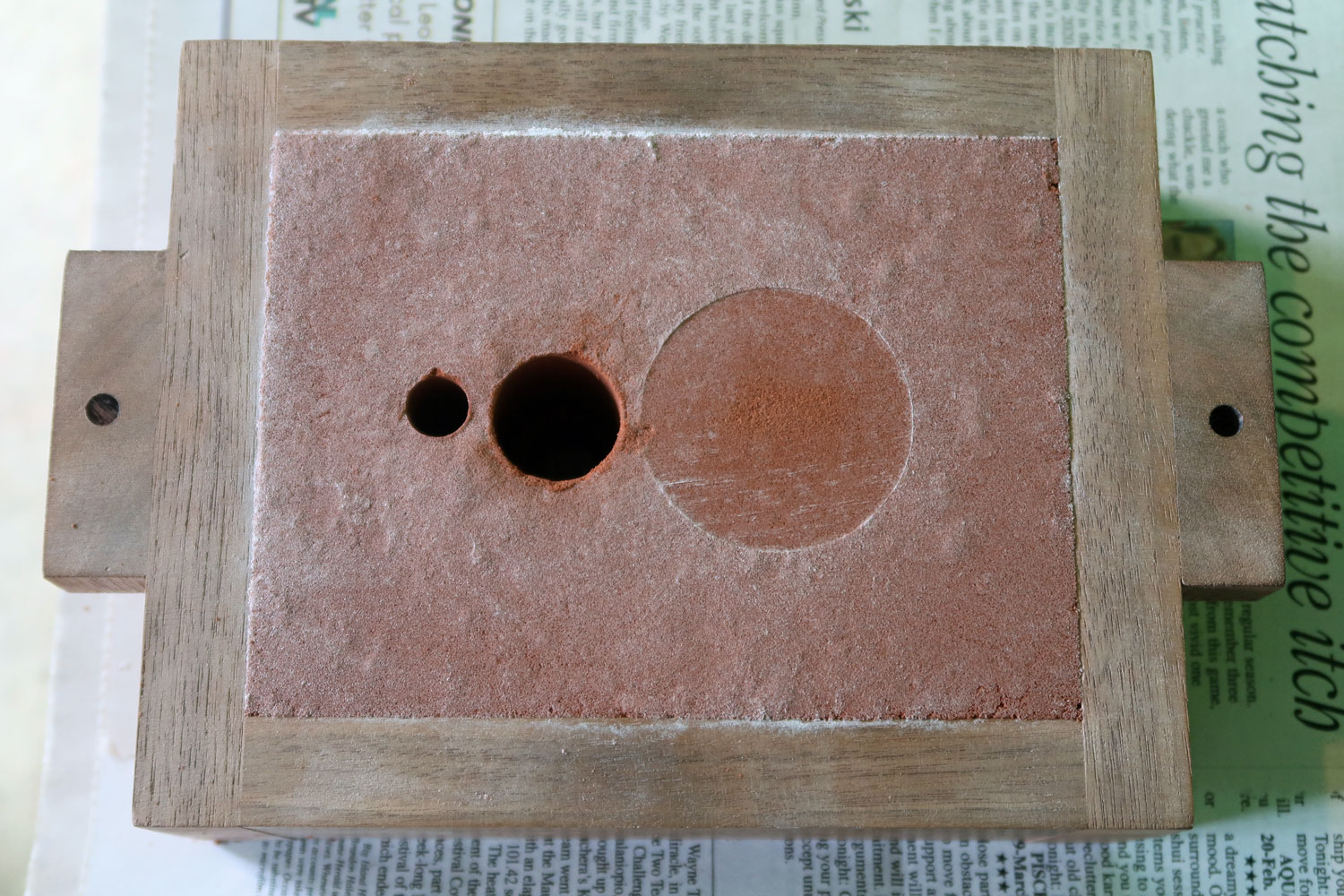

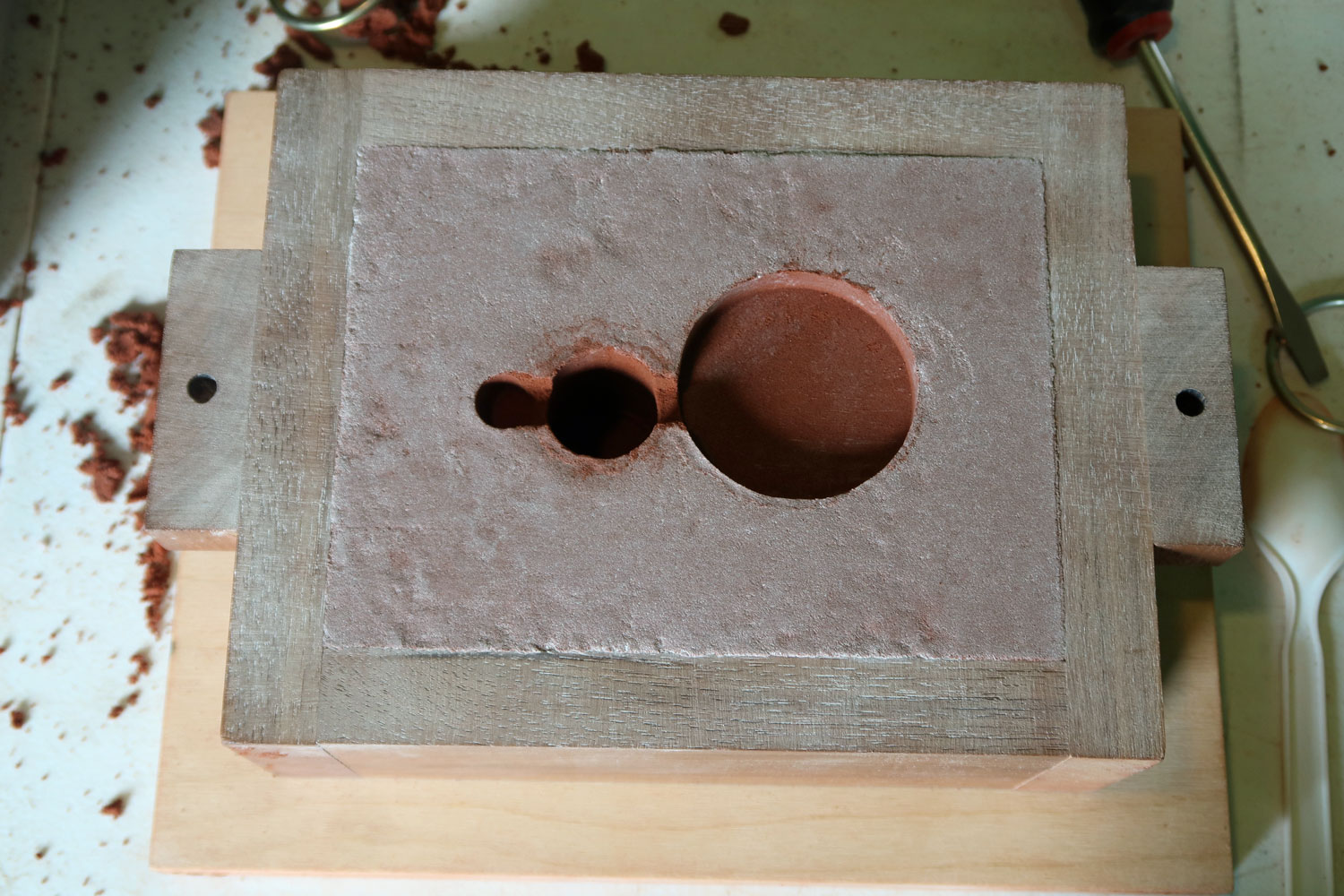

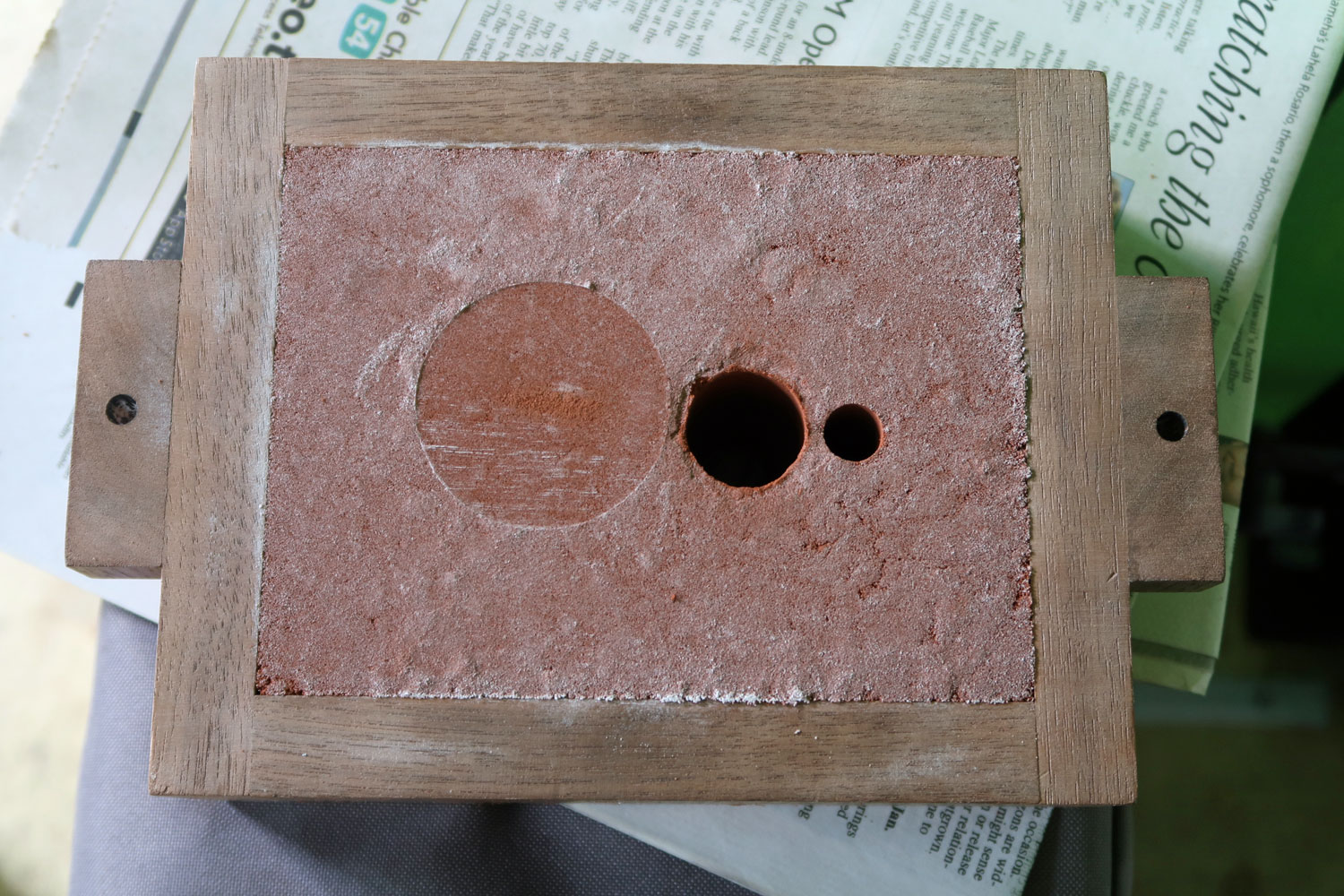

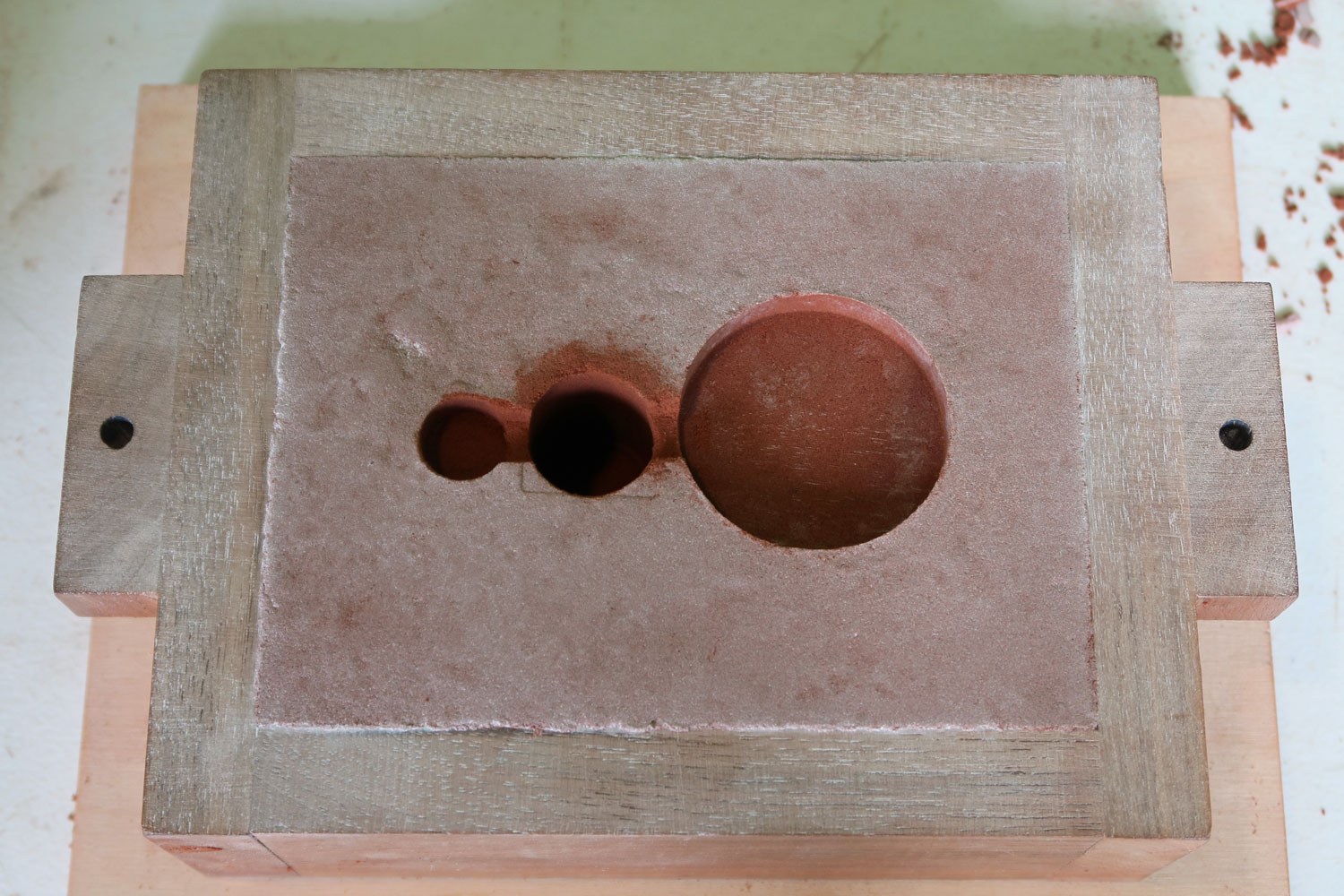

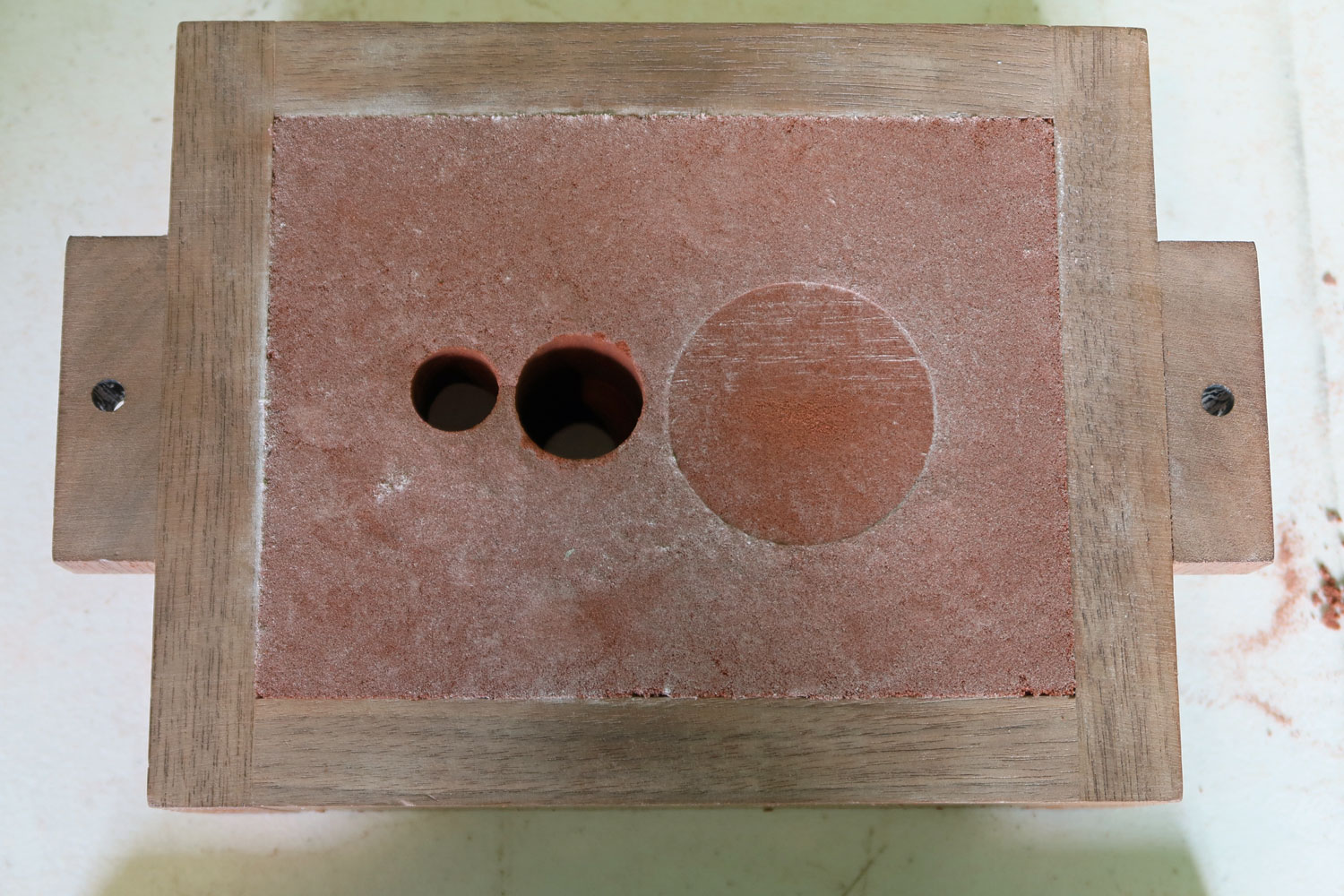

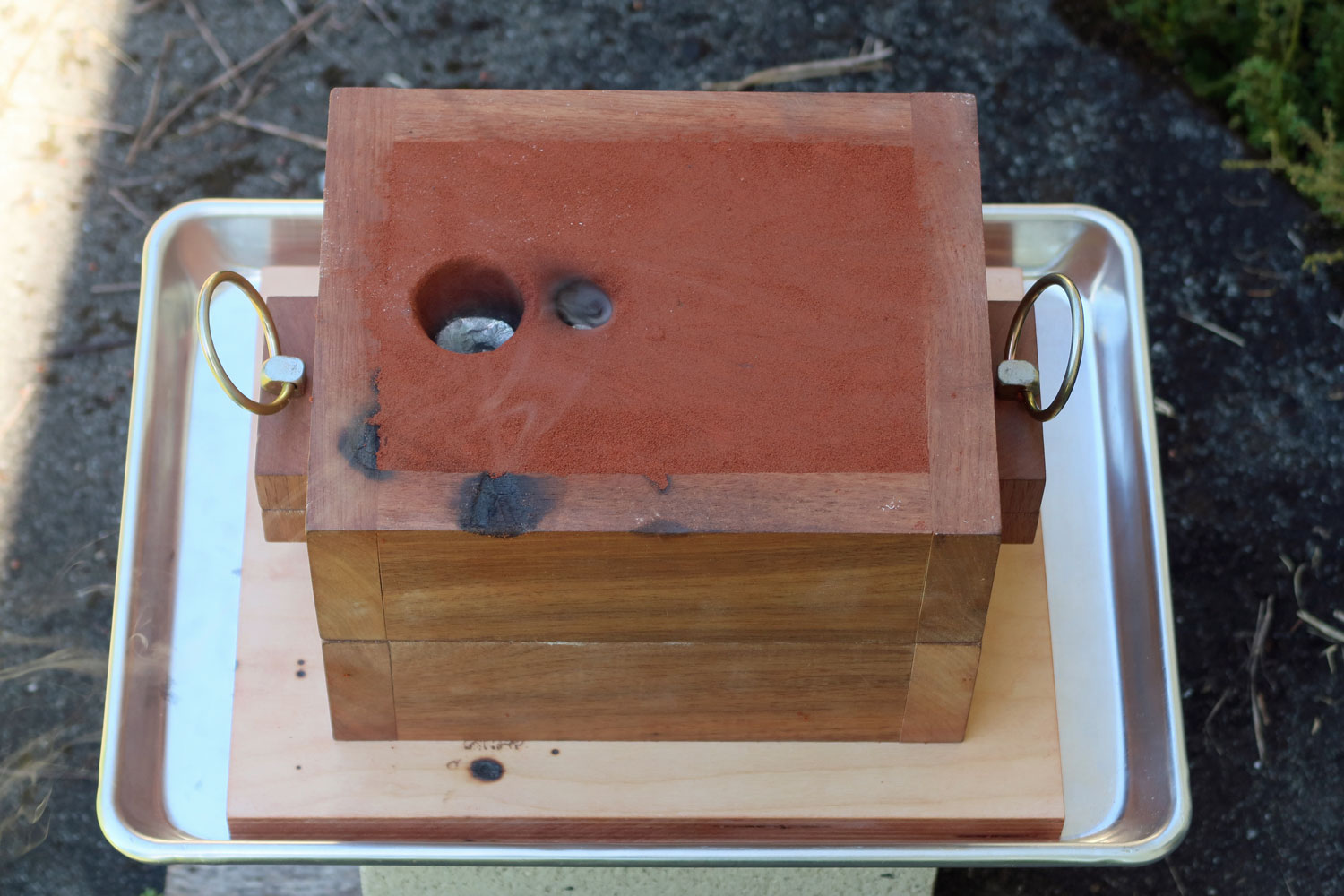

前述の通り今回の砂型では「冷し金」は入れずに作りました。 錫 33.4%青銅の融点は750℃程度なので電気炉の設定温度は780℃としました。 「押し湯」はこれまでよりも大きく、「堰」は短く幅広く作ることで「引け巣」対策としました。

- 9:42 918℃、インゴットと酸化銅1 gを投入

- 10:04 891℃、完全に溶けた

- 10:07 875℃、亜鉛1g投入

- 10:09 854℃、リン銅2 g投入

- 10:13 844℃、注湯

昼食を挟んで約2時間程度冷却し、砂型を壊しました。 今回は上手くいったようです。

#48, #49 で鋳造した錫 33.4%青銅は脆く砂型の中で既に割れていたのですが今回は割れておらず、また取り出しても十分な強度がありました。 今回のような高錫青銅の場合、錫の割合よりも熱処理が重要なのだと思いました。 今回は冷やし金を入れていないため比較的ゆっくりと冷却が進み、その為に割れにくく鋳造出来たように思います。

一方「押し湯」には深い穴が開いていました。 鋳造欠陥が「押し湯」に出来たのは狙い通りで、これは成功です。 ノギスで深さを測ったところ約40 mmありました。

しかしベルトサンダー研削中にうっすらとクラックが入ってしまいました。 今回も失敗です。

ページの先頭に 戻る

#52:錫 32.6%青銅の鋳造 #2

#42 で鋳造した錫 32.6%青銅は側面のクラックが表面にも回り込んだため作り直すことにしました。 #51 と同様に「冷し金」無しで鋳造することにしました。 まず錫 32.6%の青銅のインゴットを作ります。 今回は602 g作りました。 「るつぼ」がだいぶ消耗してきたので今回から新しいもの(3個目)に交換しました。

- 13:11 1060℃、材料の投入

- 13:26 890℃、型枠に注湯

錫 32.6%青銅の融点も750℃程度なので電気炉の設定温度は780℃としました。

- 14:08 864℃、インゴットと酸化銅1 gを投入

- 14:23 811℃、完全に溶けた

- 14:29 865℃、亜鉛1g投入

- 14:32 847℃、リン銅2 g投入

- 14:37 830℃、注湯

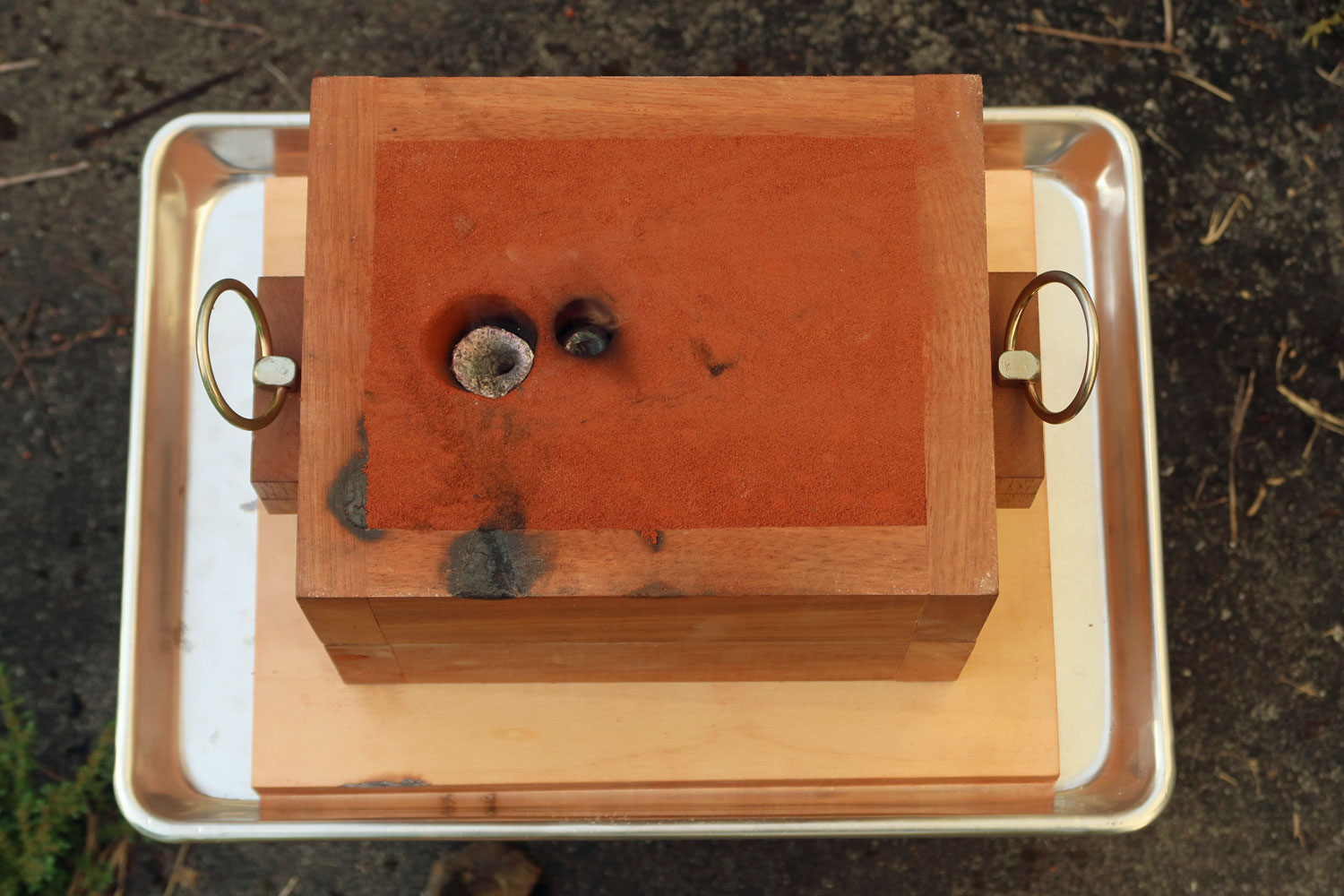

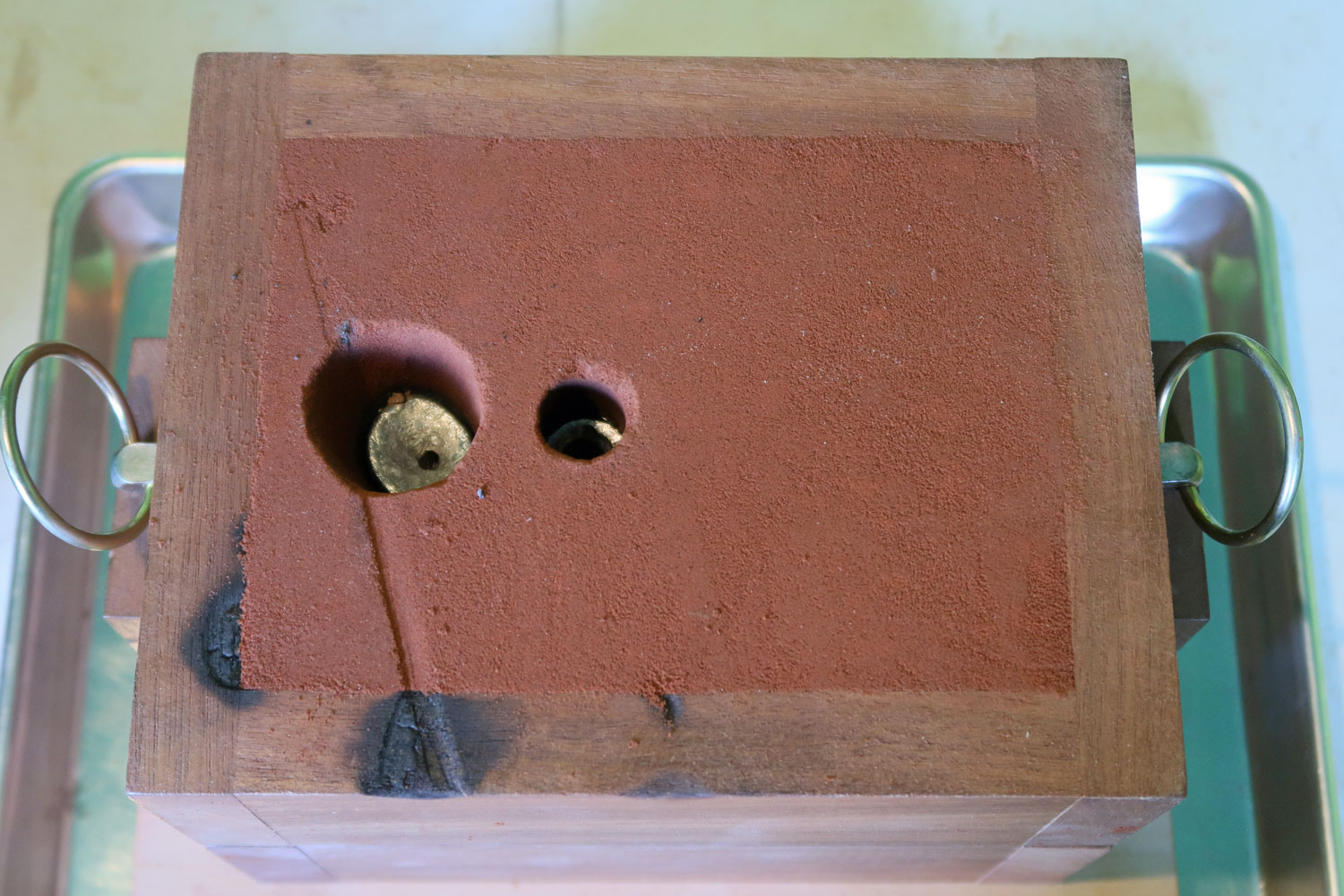

今回は慌てて注ぎすぎてだいぶ湯をこぼしてしまい、木枠を焦がしてしまったり、下のバットに垂らしてしまいました。 「湯口」は少し太くした方が良さそうです。

約1時間程度冷却して砂型を壊しました。 今回も上手くいったようです。

しかし今回もベルトサンダー研削中にクラックが入ってしまいました。 今回も失敗です。

ページの先頭に 戻る

#53:錫 31.8%青銅の鋳造 #2

#41 で鋳造した錫 31.8%青銅は側面のクラックが表面にも回り込んだため作り直すことにしました。 #51、#52 と同様に「冷し金」無しで鋳造することにしました。 まず錫 31.8%の青銅のインゴットを作ります。 今回は604 g作りました。

- 15:53 748℃、銅のみ投入

- 16:03 946℃、他の材料の投入

- 16:15 853℃、型枠に注湯

錫 31.8%青銅の融点は760℃程度なので電気炉の設定温度は790℃としました。

- 16:48 855℃、インゴットと酸化銅1 gを投入

- 17:03 783℃、完全に溶けた

- 17:10 870℃、亜鉛1g投入

- 17:13 859℃、リン銅2 g投入

- 17:17 856℃、注湯

約1時間程度冷却して砂型を壊しました。 今回は上手くいったようです。

「堰」を金ノコで切断しようとすると錫 33.4%や32.6%と違って非常に硬くなかなか進みませんでした。 意外な性質に驚きました。 今回は研削中もクラックが入ることなく上手く出来ています。

ページの先頭に 戻る

#54:金属鏡の「割れ」 #2

#51 で作った錫 33.4%青銅、#52 で作った錫 32.6%青銅ですがベルトサンダーで研削中にクラックが入ってしまいました。 一方で同様に研削した錫 31.8%青銅 では問題なく削れました。 研削した感触では錫 31.8%青銅は錫 32.6%や錫 33.4%と明らかに硬さや脆さが違いました。 「金属間化合物」「δ相」は錫 33%前後と言うことなのだと思います。 非常に脆く、鋳造が難しいです。

これらの鋳造では「冷し金」を無くして「押し湯」を大きくとり、「堰」を短く幅広く作りました。 砂型から取り出した感じでは十分な硬さがありましたが、しかし研削には耐えなかったようです。

何が原因か。 考えられる2つめの原因は「不純物の多さ」です。 これまで何回も鋳造を繰り返した後の材料で作ったため、不純物が多くなりすぎ、それを原因として割れ・クラックが生じたと考えられます。

また第3の可能性として鋳造時の「残留応力」も考えられます。 残留応力で歪みがあり、研削時のちょっとした外力で簡単に割れてしまった可能性も考えられます。

そこで第2の可能性「不純物の多さ」を探るため、新しい材料で錫 33.4%青銅を鋳込むことにしました。 銅 400g、錫 200gを用意し、インゴットを作りました。 このように新地金だけを配合して溶解することを「更合せ」というようです。

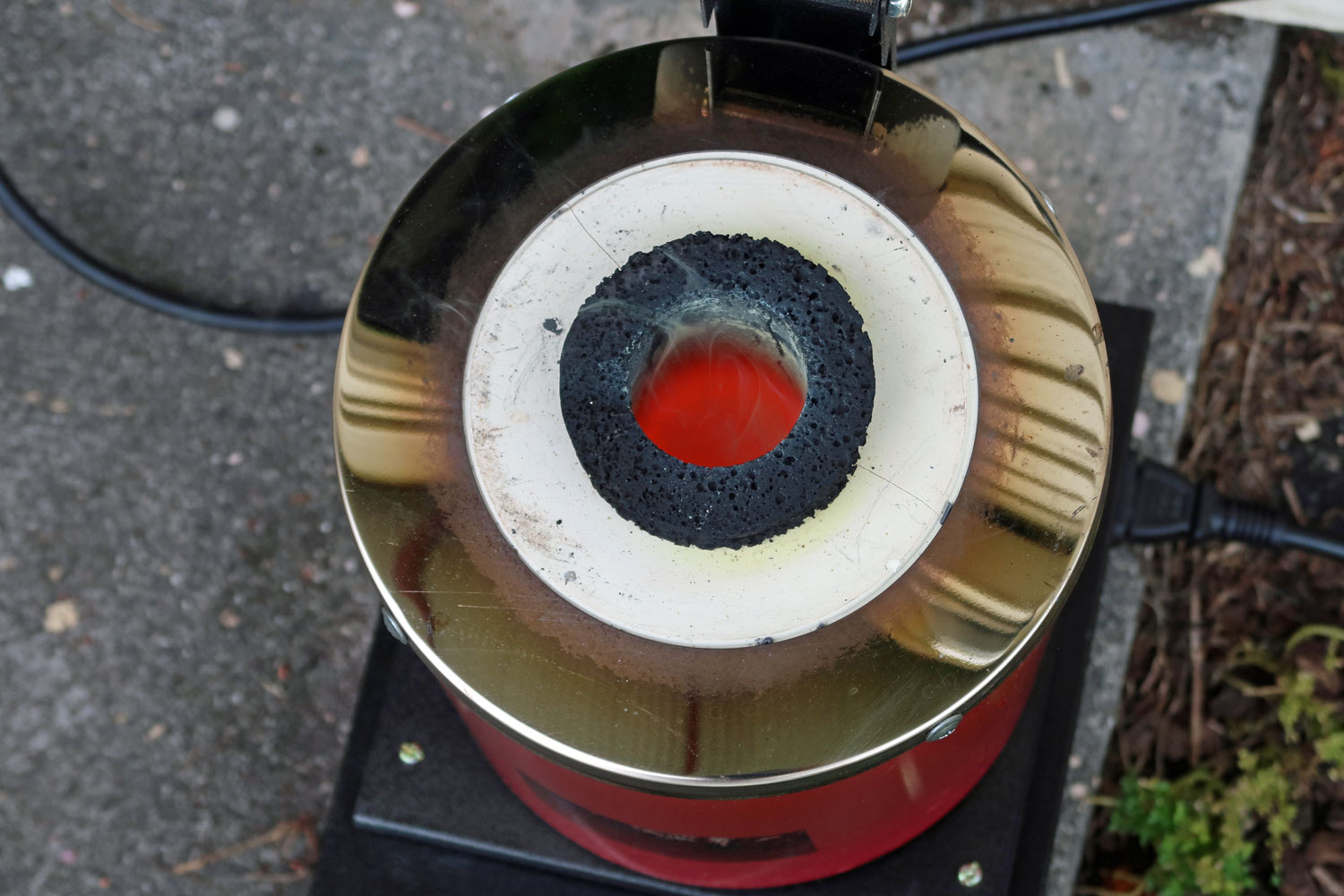

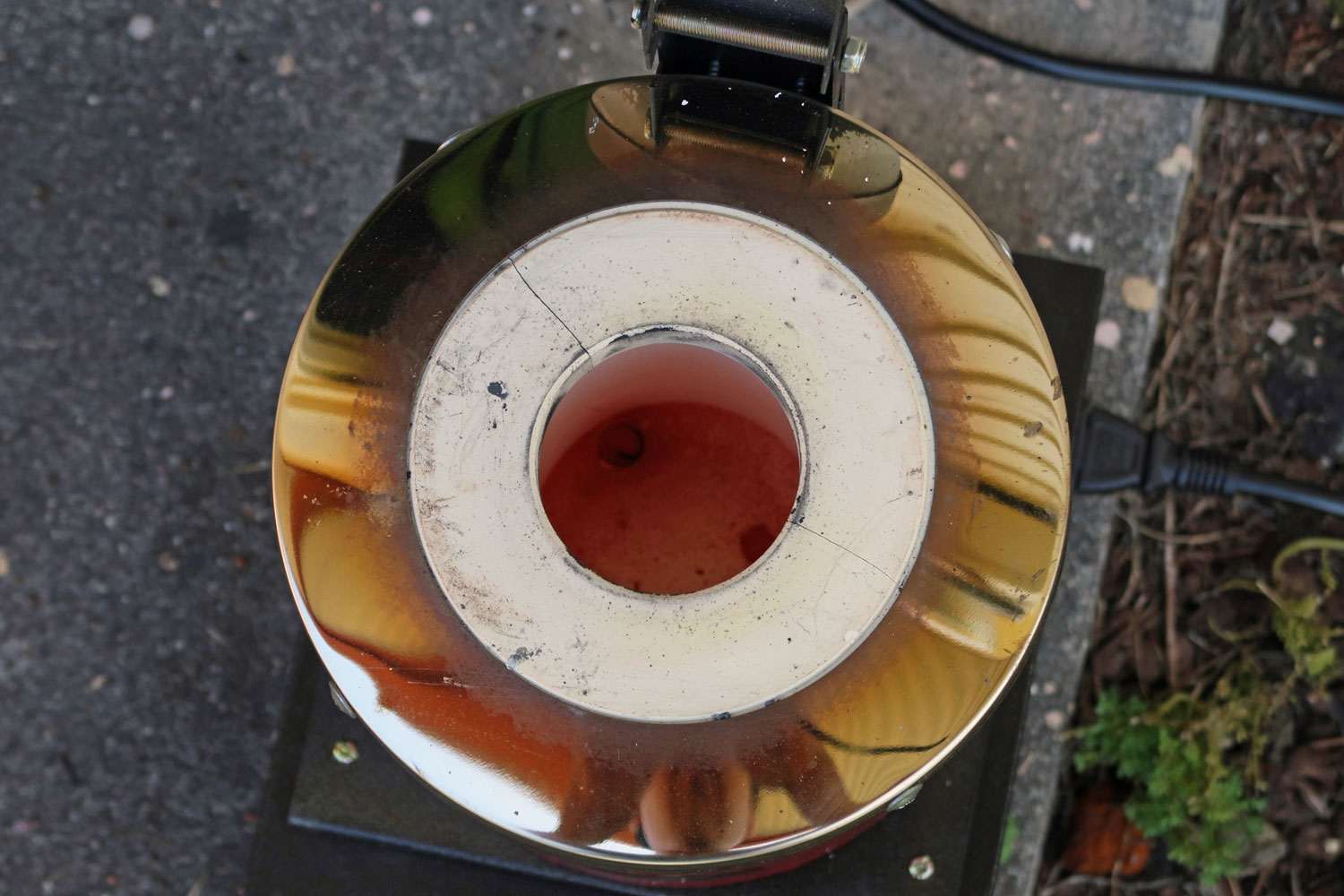

また第3の可能性「残留応力」については焼き鈍し(焼鈍、アニール)で除去できるようです。 #25 に書いた平衡状態図を見る限り、金属間化合物であるδ相は580℃~350℃で生じるようです。 そこで研削加工する前にいったん550℃程度まで製品を加熱してしばらく保温して残留応力を開放することを考えます。 電気炉から「るつぼ」を取り出すとφ60 mmの開口があるので電気炉の中に直接製品を入れて焼き鈍しに使えそうです。

ページの先頭に 戻る

#55:錫 33.4%青銅の鋳造 #5

前回「更合わせ」で作った錫 33.4%を使って今回鋳造します。 今回も「冷し金」無しでの鋳造です。 設定温度は780℃としました。

- 8:14 995℃、インゴットと酸化銅1 gを投入

- 8:33 788℃、完全に溶けた、亜鉛1g投入

- 8:38 848℃、リン銅2 g投入

- 8:43 858℃、注湯

1時間程した後に砂型を壊しました。 ここまでは前回同様、上手くいったようです。

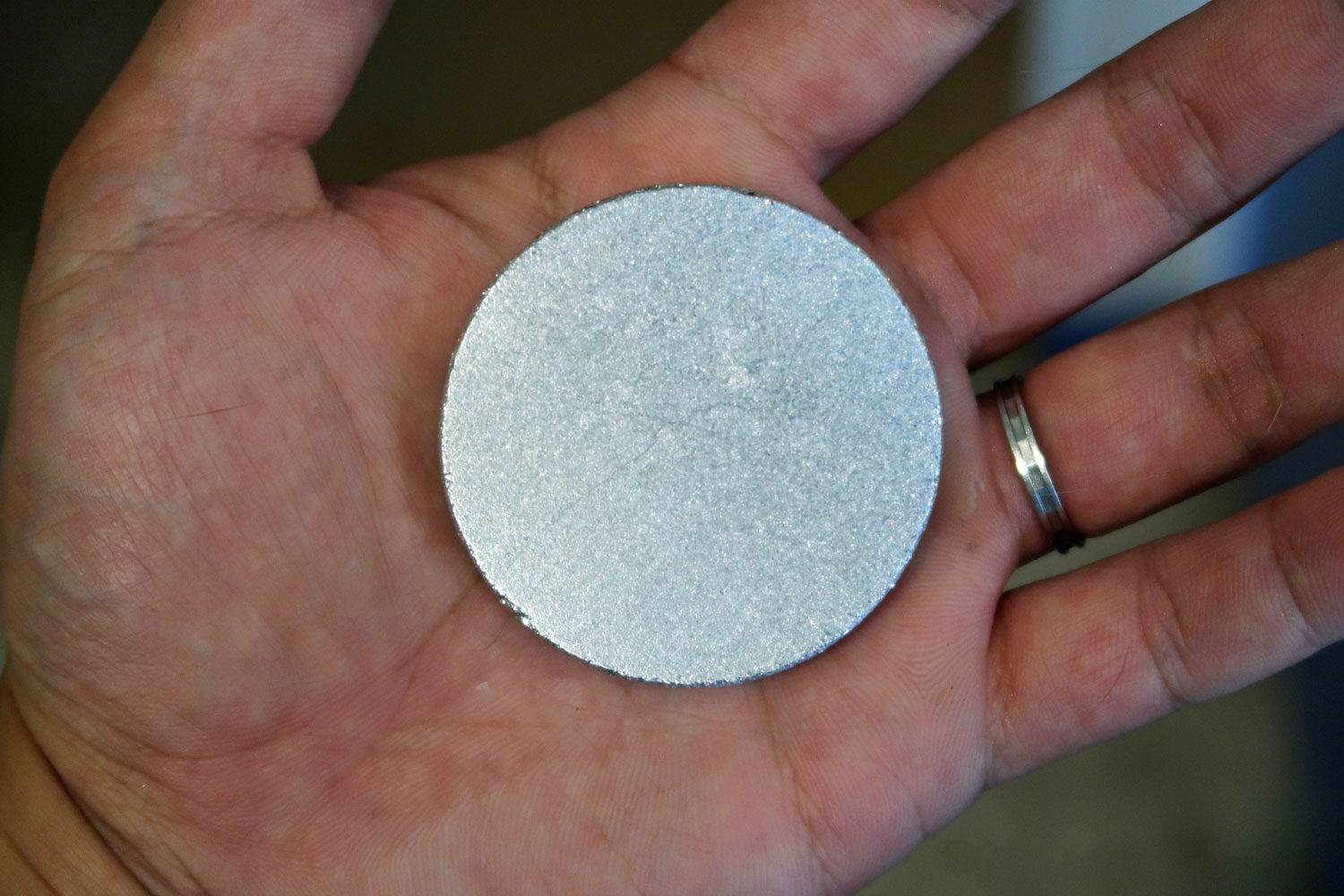

ベルトサンダーで慎重に磨いたところ、今回はクラックが入らず加工できました。 表面に小さなピンホールが(そこそこ)入っていました。 また非常に脆く、荒い研削面はザラザラとしていて、他の比率の青銅とは異なる感触です。

ページの先頭に 戻る

#56:錫 32.6%青銅の鋳造 #3

今回は #55 の湯口・押し湯427 gに銅120 gと錫53 gを追加した材料で錫 32.6%青銅を鋳込みます。 今回もほぼ「更合わせ」と言ってよいでしょう。 今回も「冷し金」無しでの鋳造です。 まず例によってインゴットを作ります。

- 10:13 1153℃、材料の投入

- 10:48 843℃、完全に融けた、型枠に注湯

錫 32.6%青銅の融点は750℃程度なので電気炉の設定温度は780℃としました。

- 11:10 879℃、インゴットと酸化銅1 gを投入

- 11:43 810℃、完全に溶けた、亜鉛1g投入

- 11:47 852℃、リン銅2 g投入

- 11:50 827℃、注湯

1時間程度冷却し、砂型を壊しました。 ここまでは前回同様、上手くいったようです。

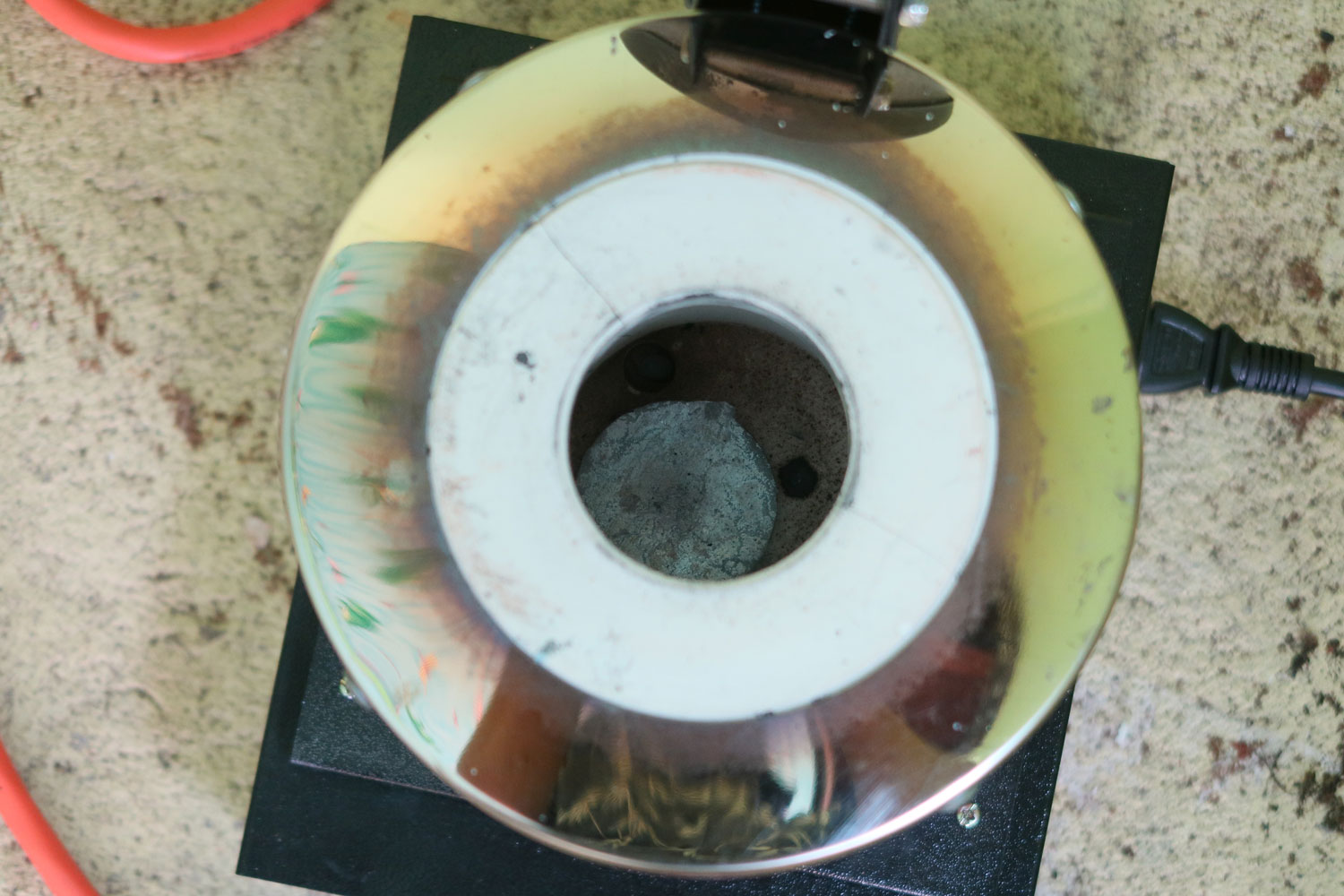

今回はさらに「焼き鈍し」を行います。 電気炉から「るつぼ」を取り出して製品を入れ、(目標温度)500℃で3時間保温することにしました。 電気炉の温度制御があまり良くないようなので、ひとまず設定温度400℃とし、徐々に昇温することにしました。

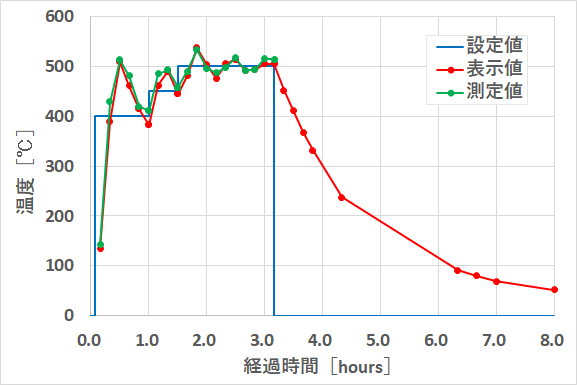

温度の推移は以下のようになりました。 電気炉の最初のオーバーシュートは100℃以上と大きいのですが、それ以降はそこそこ上手く目標値に収束しているようです。

焼き鈍し後は全体的に青っぽく見えました。 また「堰」の破断面は加熱したチタンやステンレスに見られる色と同じような色が見られました。

このあとベルトサンダーで慎重に磨いたところ、概ねうまく行ったですが、今回もうっすらとクラックが入ってしまいました。 「更合わせ」「焼き鈍し」でも錫 32.6%青銅だとダメ。 実際、側面を回転砥石で削ったところ金属のそれの感触はなくかなり脆くボロボロです。 これ以上やってもうまくいくような見込みがありません。 この辺りで妥協するべきかもしれません。

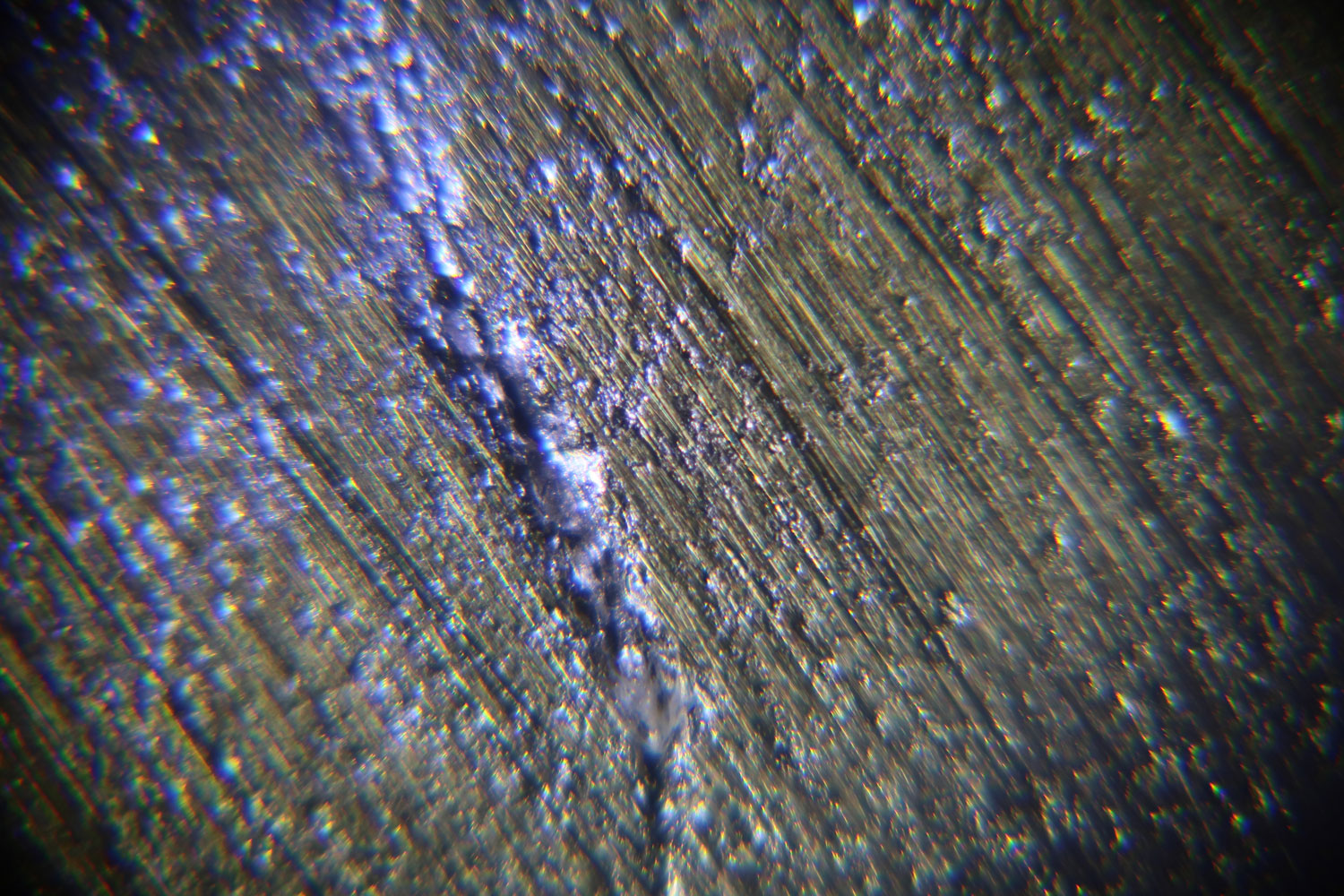

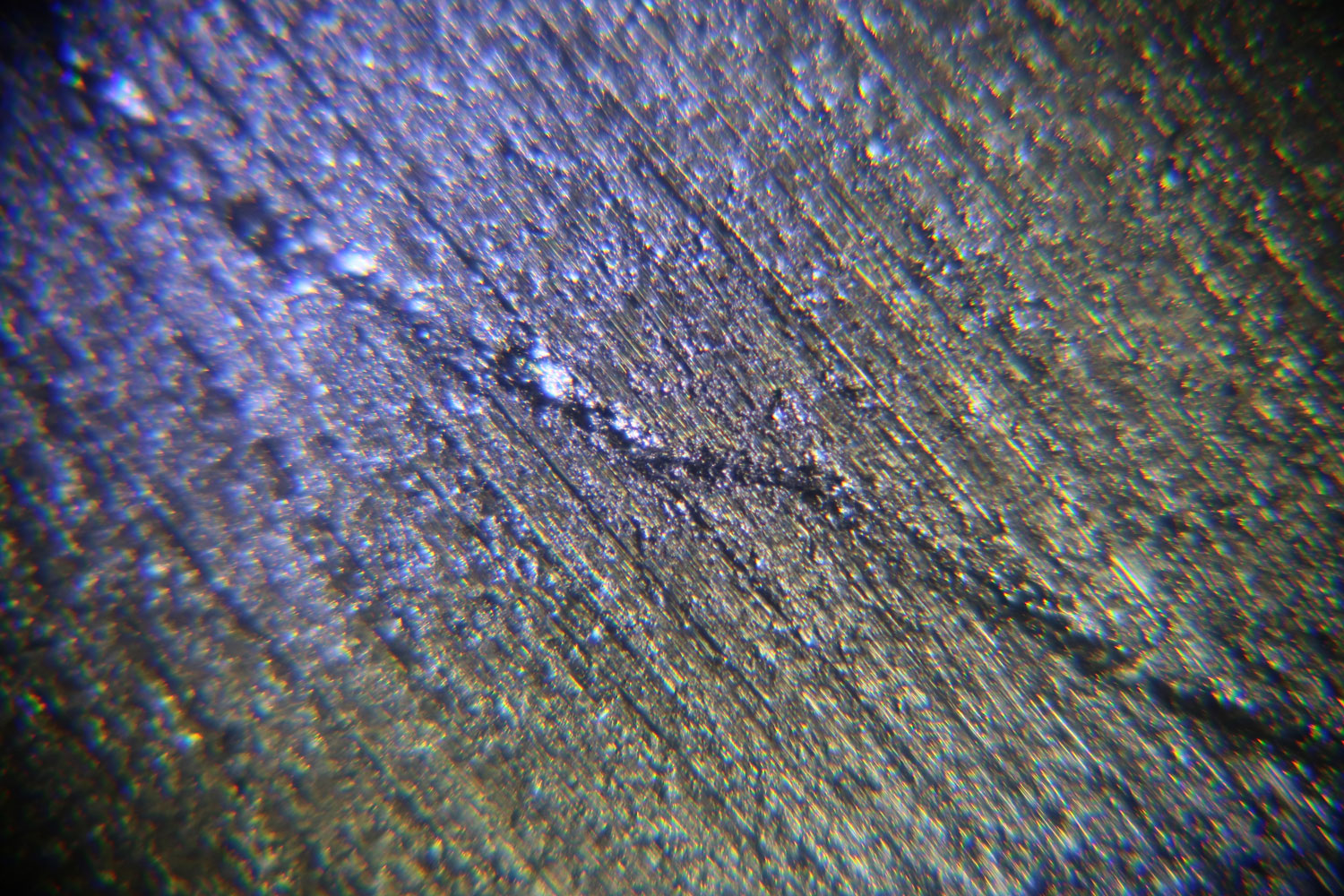

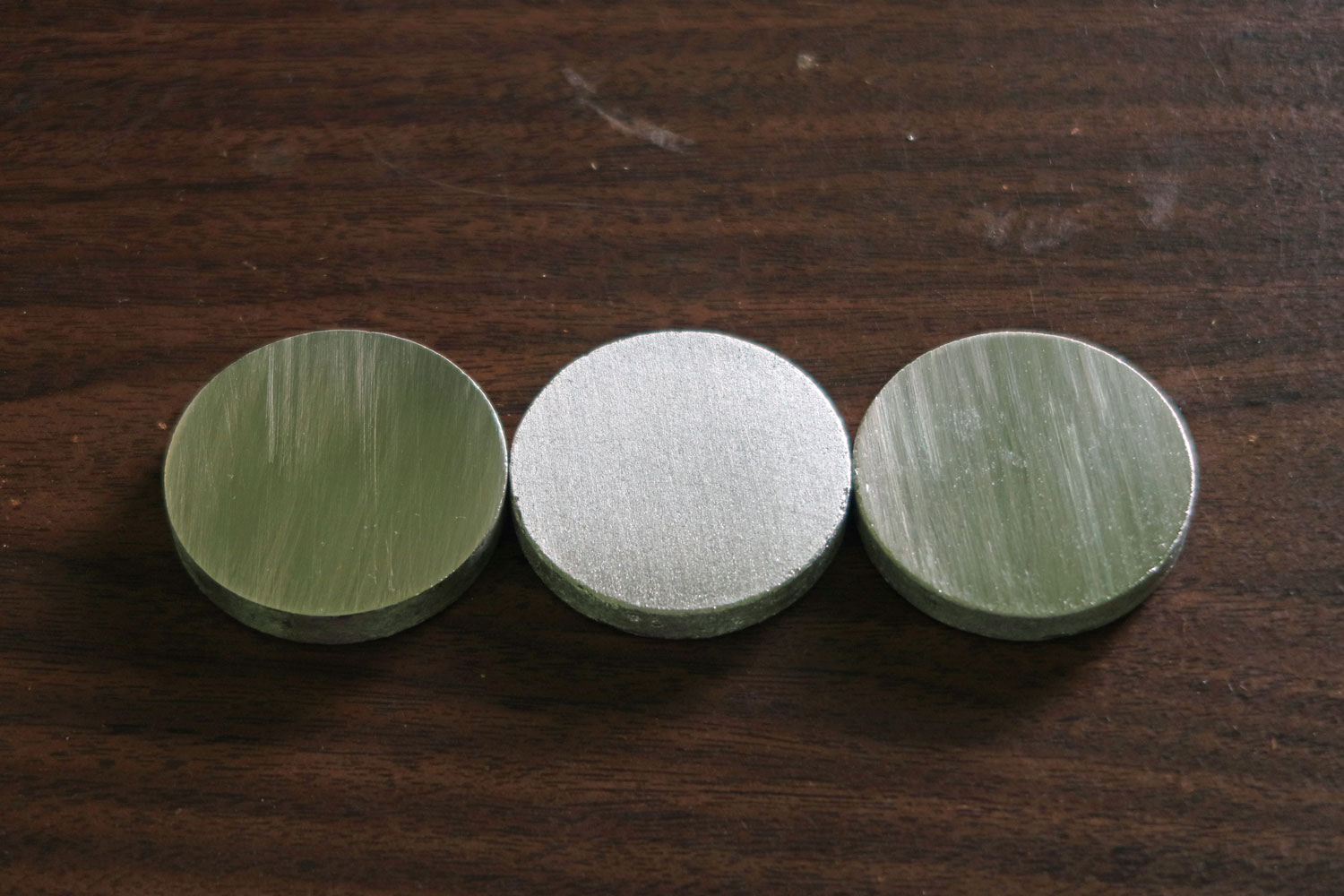

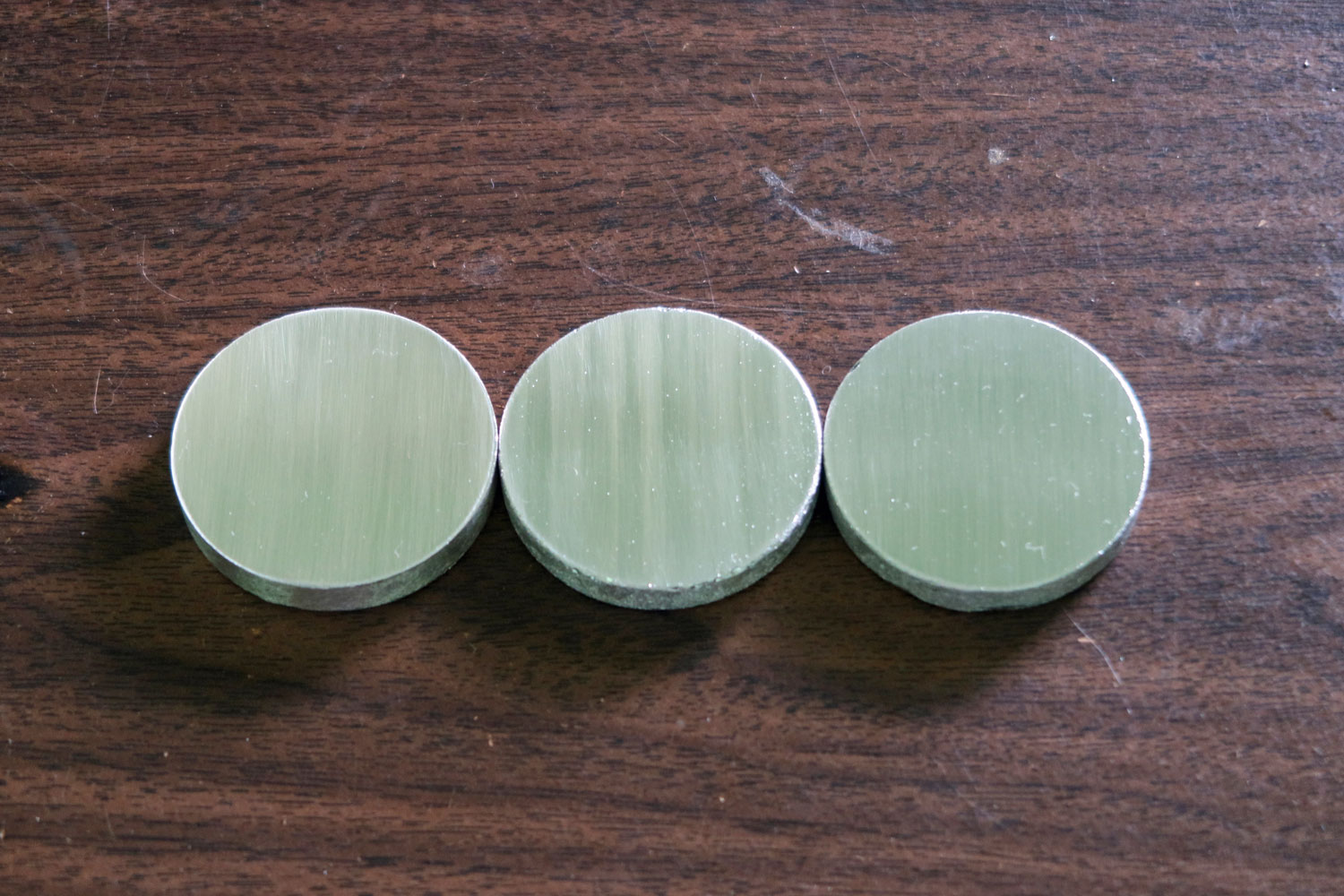

うっすらとしたクラックはともかくとして、とにかく研削していくことにしました。 80番研磨ではかなりザラザラ、錫 31.8%(左)や錫 33.4%(右)の感じとは全く違います。 写真は80番研削後、220番研削後、400番研削後のものです。 同じ番手で研削しても表面はの状態が大きく異なります。 錫 31.8%は非常に硬くステンレスのような感じ、錫 33.4%は 32.6%と同様な脆さですが少し「粘り気」を感じました。 80番の研削で平面を出すことにのですが31.8%は硬くてなかなか進まず、結局2時間以上かけて平面を作りました。 一方で32.6%や33.4%はサクサク削れて、それぞれ20分、40分程度で削れました。 32.6%が最もサクサク削れた印象でした。

研削直後はうっすらしたクラックは見えなくなったのですが、しばらくすると灰色の筋が見え、やはりクラックは残っているようです。 一方でザラザラした表面はピンホールが多数あるように見えましたが、研削を進めるとほとんど目立たなくなりました。

ページの先頭に 戻る

- 金属鏡の鋳造

- 金属鏡の鋳造 #1 石膏型を用いた鋳造

- 金属鏡の鋳造 #2 砂型を用いた鋳造

- 金属鏡の鋳造 #3 鋳造の探求

- 金属鏡の鋳造 #4 高錫青銅の鋳造

- 金属鏡の鋳造 #5 様々な組成の金属鏡

- 金属鏡の鋳造 #6 金属間化合物の鋳造 ←

- 金属鏡の鋳造 まとめ