2016年の夏に大阪のIK技研・石川勇社長より直径15cmのパイレックス鏡材と鏡面研磨に必要な物一式をいただきました。 そこで(少し時間があきましたが)2019年の夏に鏡面研磨にチャレンジすることにしました。

鏡筒・架台の製作は 自作15cmドブソニアン まとめました。

- (準備)材料と参考書

- Day 1:鏡材の平面出し(8/3/2019)

- Day 2:盤材の平面出し(8/4/2019)

- Day 3:鏡材の裏面加工(8/6/2019)

- Day 4:鏡材の裏面加工(8/9/2019)

- Day 5:面取り・荒ずり(8/10/2019)

- Day 6:荒ずり・中ずり(8/11/2019)

- Day 7:中ずり(8/12/2019)

- (考察)粒子の大きさと削れ具合

- Day 8:中ずり(8/16/2019)

- Day 9:仕上ずり(8/17/2019)

- Day 10:仕上ずり(8/18/2019)

- Day 11:盤材の裏面加工(8/24/2019)

- (考察)研削作業のまとめ

- Day 12:ピッチ盤の製作、研磨(9/1/2019)

- Day 13:ピッチ盤の再製作、研磨(9/2/2019)

- Day 14:研磨(9/3/2019)

- Day 15:研磨(9/4/2019)

- Day 16:ピッチ盤の再々製作(9/6/2019)

- Day 17:研磨(9/7/2019)

- Day 18:研磨(9/8/2019)

- Day 19:整形(9/14/2019)

- Day 20:整形(9/15/2019)

- Day 21:型合わせ、整形(9/17/2019)

- Day 22:整形(9/20/2019)

- Day 23:整形(9/21/2019)

- Day 24:整形(9/22/2019)

- Day 25:後片付け(9/28/2019)

(準備)材料と参考書

2016年の夏に大阪のIK技研・石川勇社長より15cmの反射鏡を作るために必要なもの一式をいただきました。 これらを用いて15cm鏡の鏡面研磨にチャレンジすることにしました。

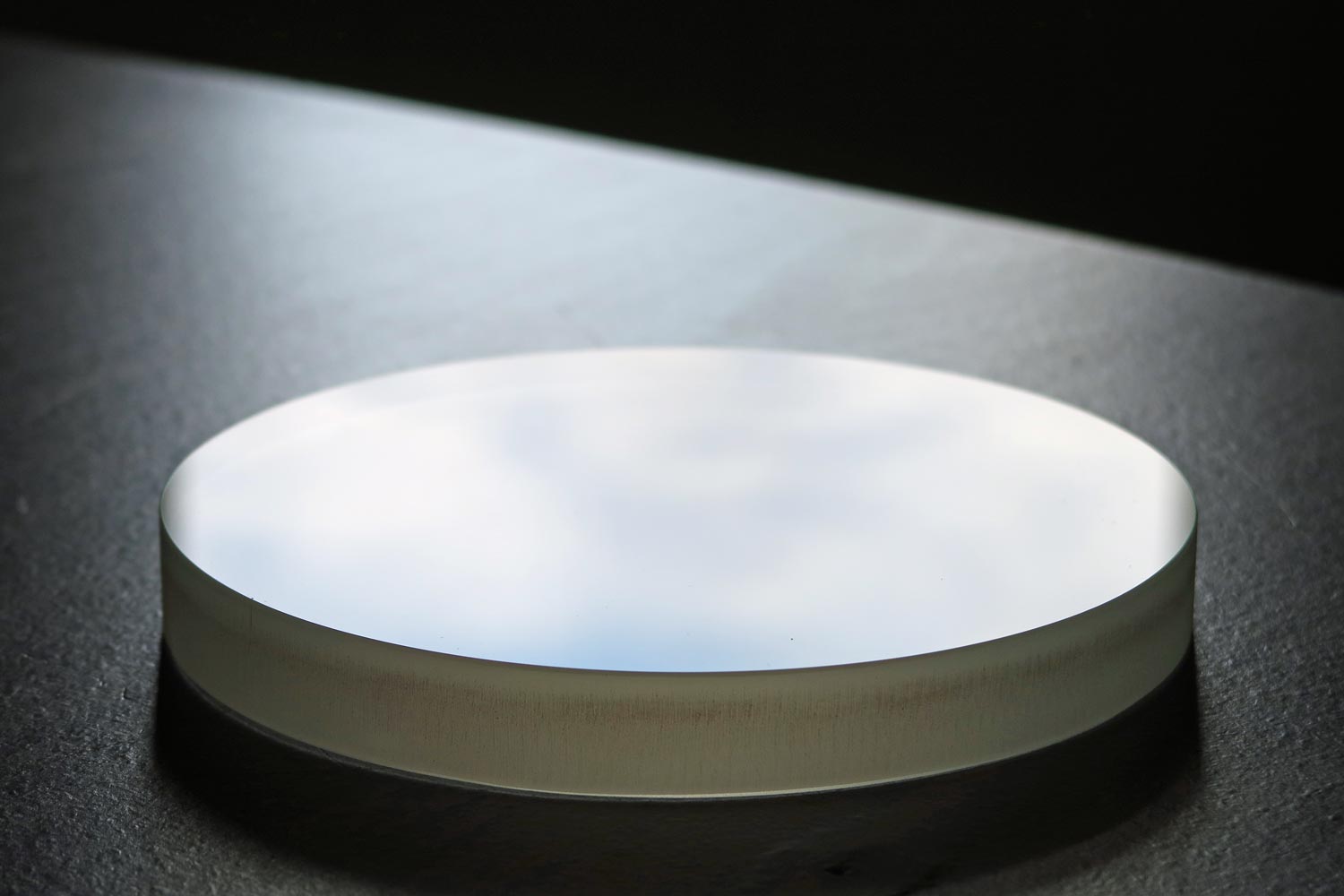

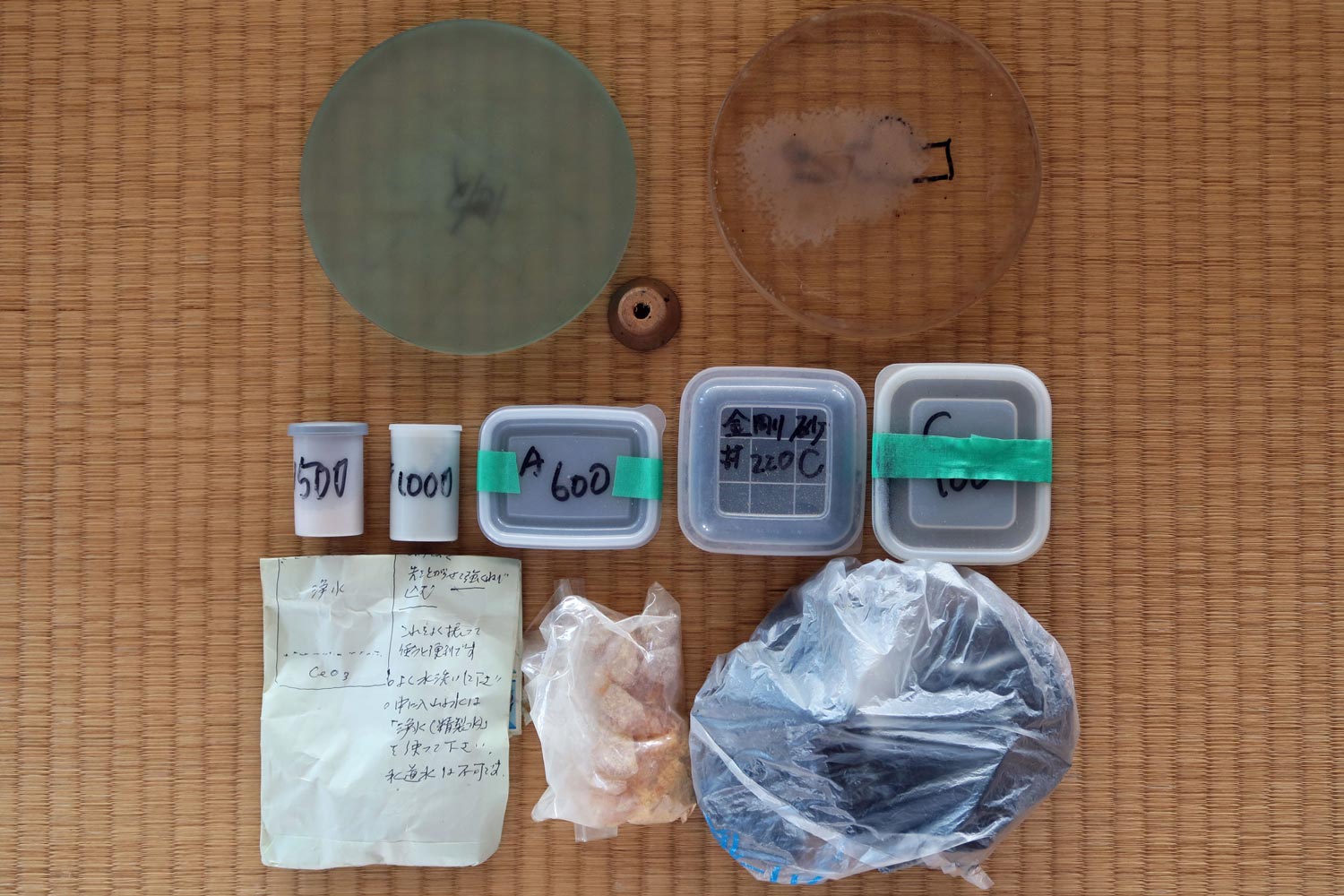

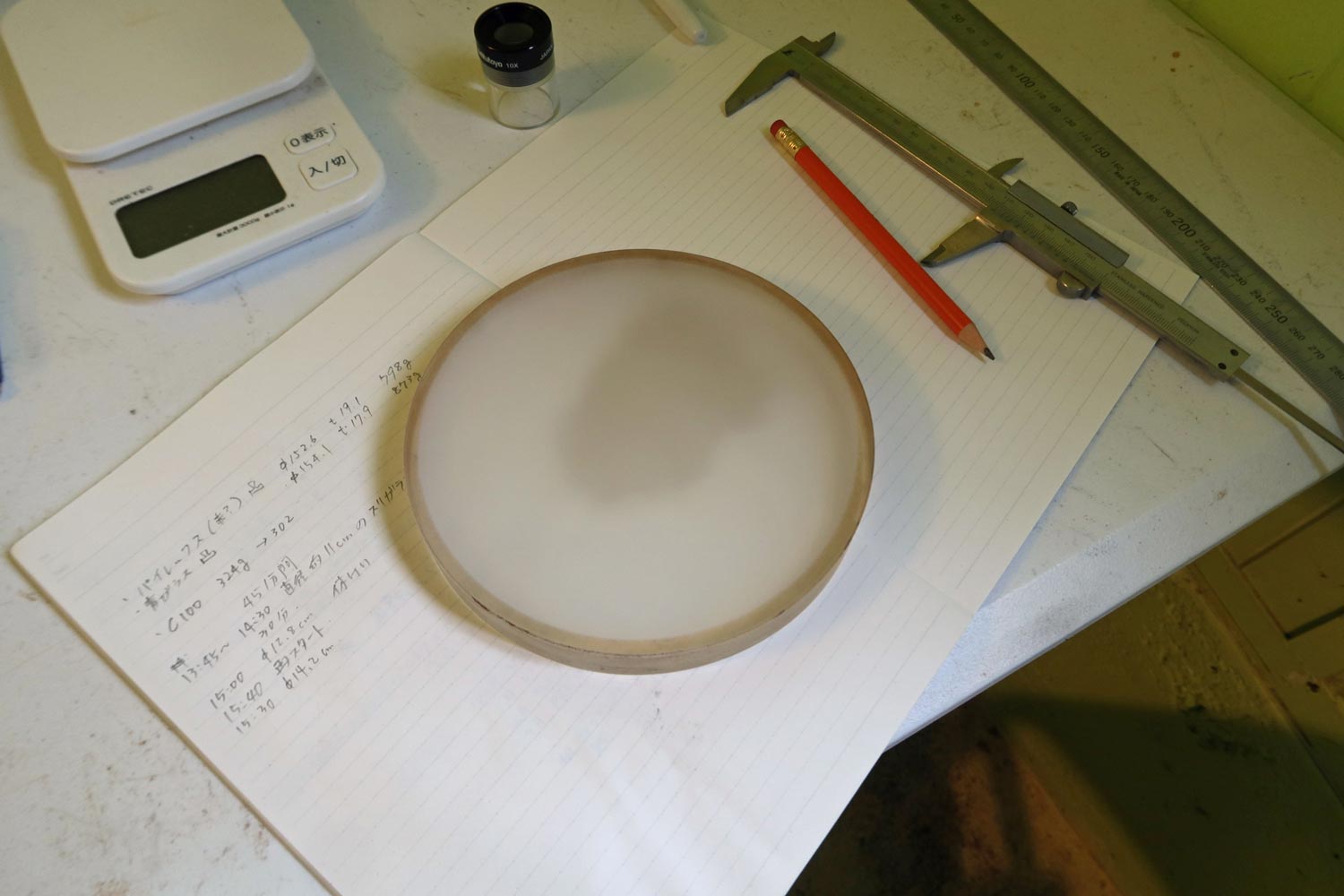

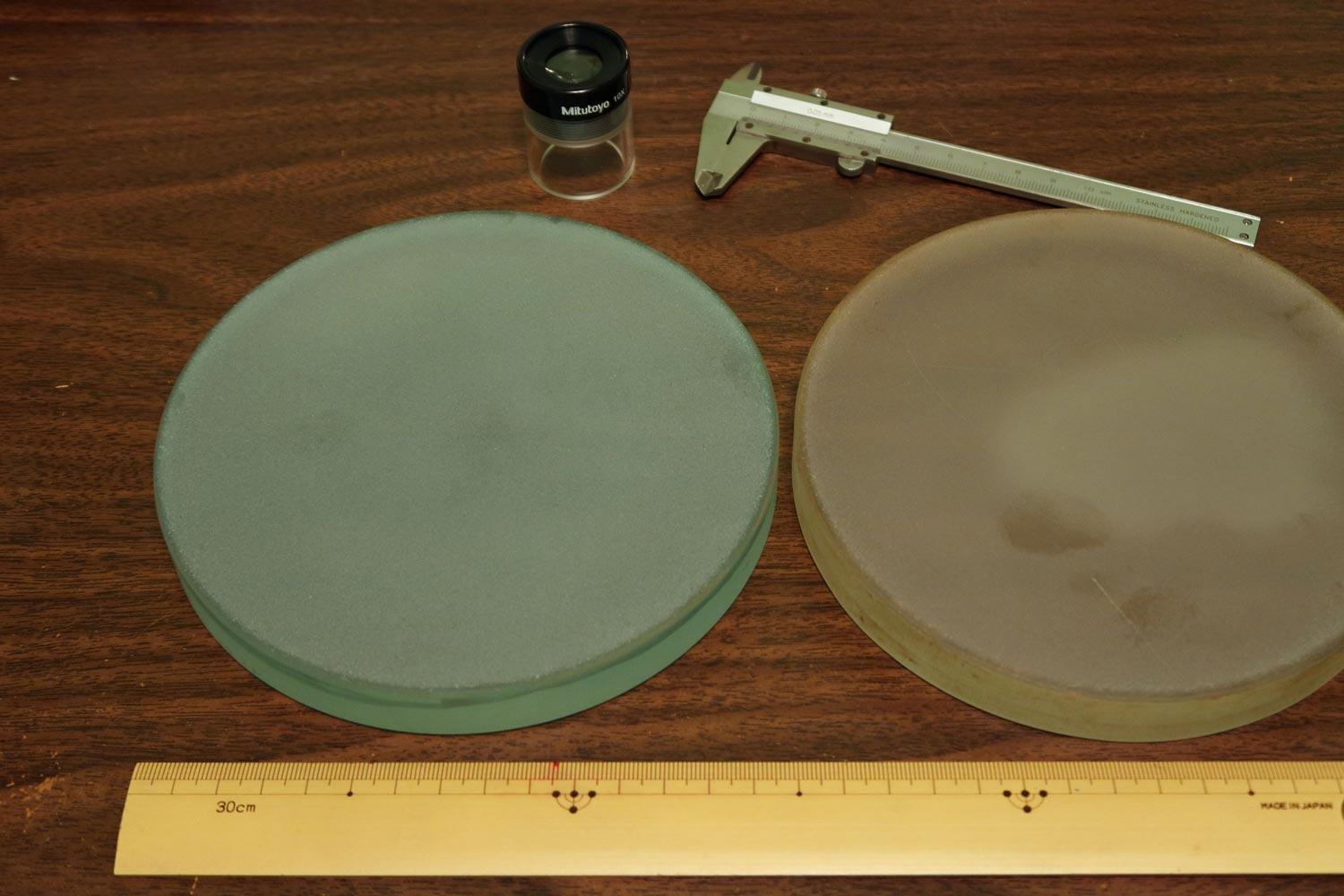

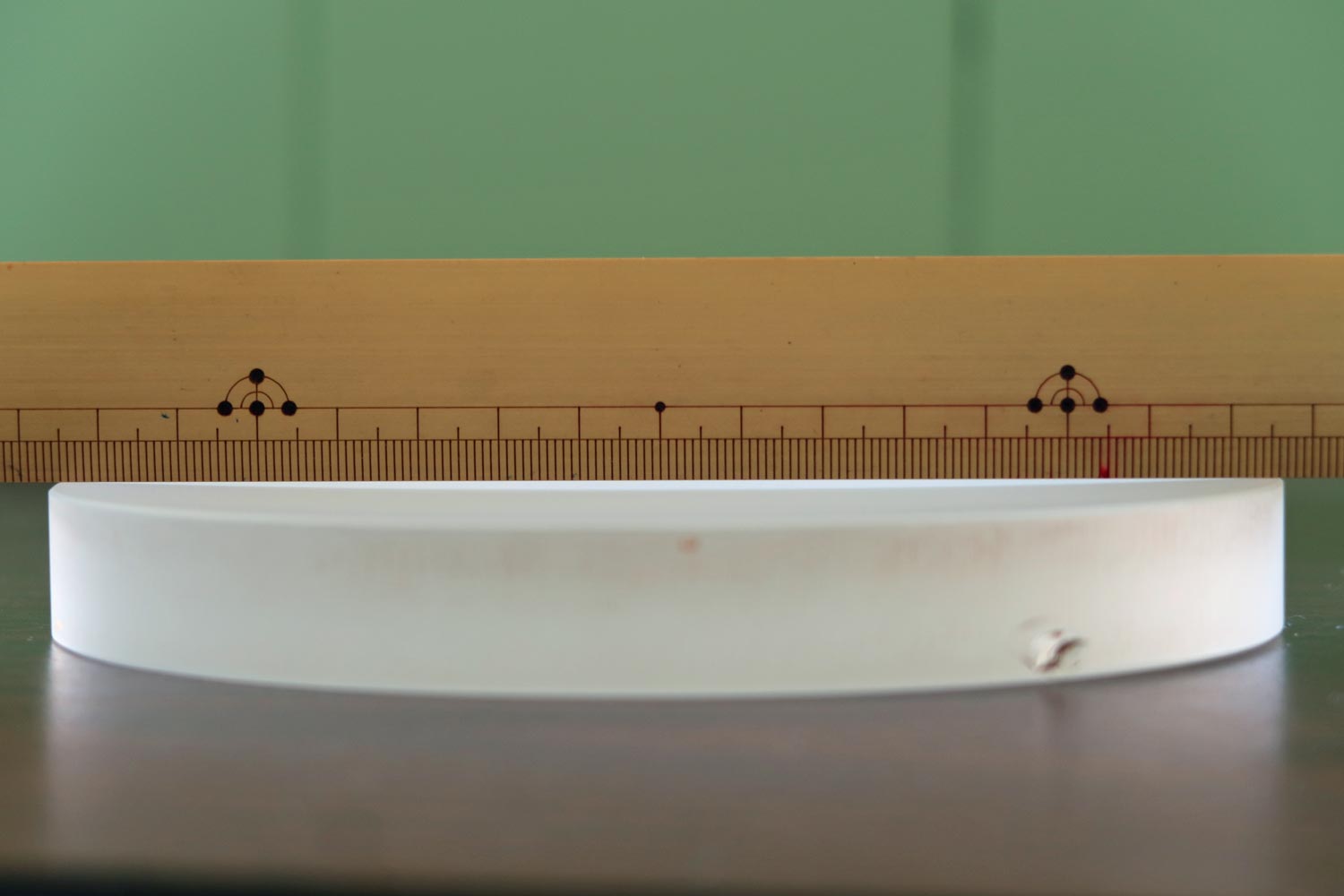

- 鏡材、パイレックス、φ152.6mm、t19.1mm、798g、表は凸で光沢あり、裏は波打ち透明

- 盤材、青板、φ154.1mm、t17.9mm、873g、裏表とも凸、すりガラス状

- 100番カーボランダム、324g(容器の重量を含む)

- 220番カーボランダム、106g(同上)

- 600番カーボランダム、53g(同上)

- 1000番アランダム、29g(同上)

- 1500番アランダム、20g(同上)

- アスファルト、454g

- 松ヤニ、56g

- 酸化セリウム、118g

- 木製ハンドル

まず名称についてまとめました。

- パイレックス:米Corning社の商標のホウケイ酸ガラス、耐熱ガラス

- 青板:SiO2が主原料のソーダ石英ガラス、窓ガラス

- カーボランダム:研削砂、Carborundum、SiC、炭化ケイ素

- アランダム:研削砂、Alundum、Al2O3、酸化アルミニウムの結晶のうち人工品を指す、天然物はエメリー(Emery)または金剛砂

- 酸化セリウム:研磨剤、Cerium Oxide、CeO2、ガラスと化学反応する(化学機械研磨)

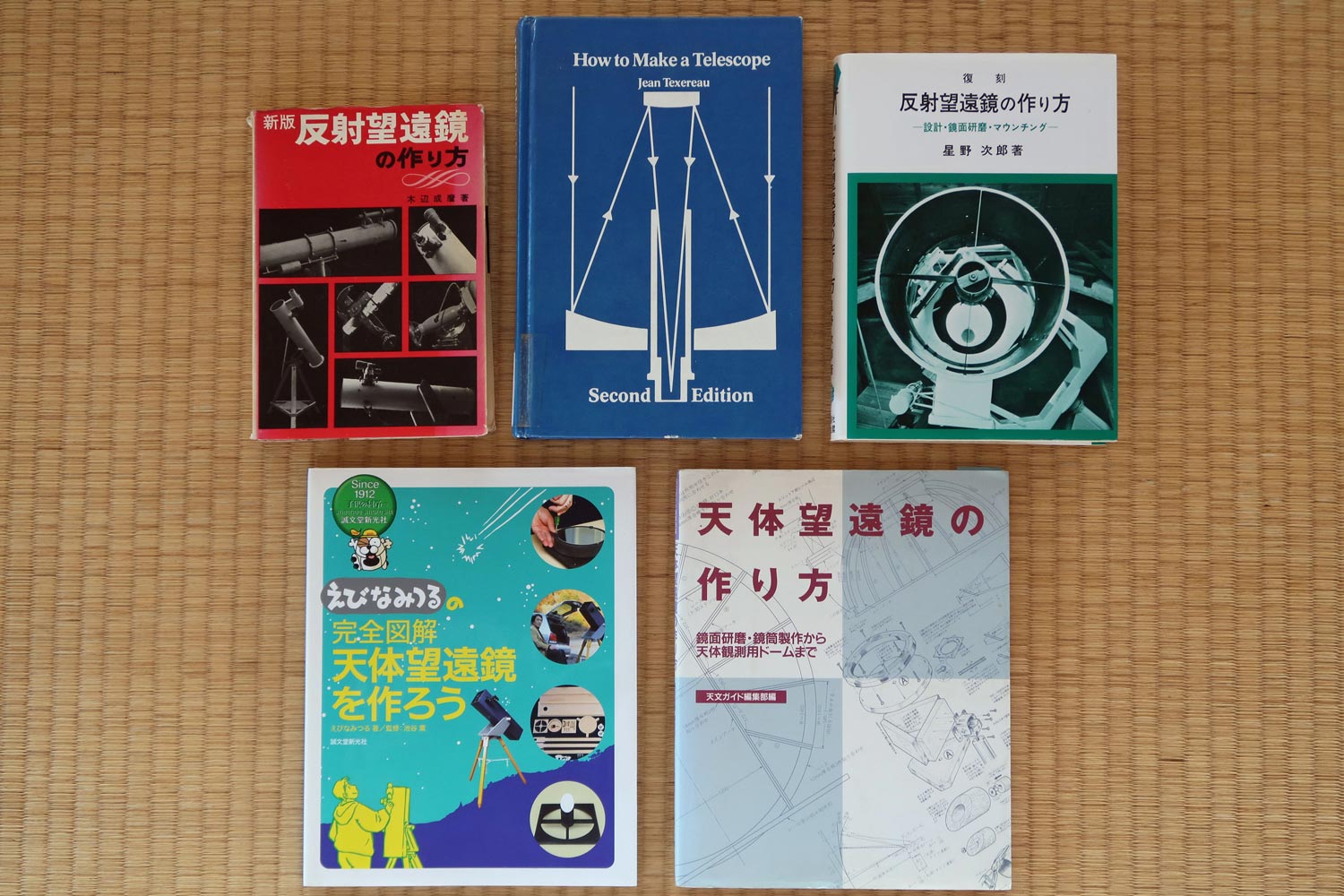

今回の15cm鏡面研磨では以下の本を教科書に作業を進めていきました。

- 木辺成麿、新版反射望遠鏡の作り方、誠文堂新光社(1967)

- 星野次郎、反射暮雲鏡の作り方、恒星社厚生閣(1974)

- 苗村敬夫、20cm反射鏡の研磨 in 天体望遠鏡の作り方、誠文堂新光社(1998)

- 池谷薫(監修)、えびなみつるの完全図解天体望遠鏡を作ろう、誠文堂新光社(2002)

- Jean Texereau, "How to Make a Telescope",2nd English Edition, Willmann-Bell (1984)

Day 1:鏡材の平面出し(8/3/2019)

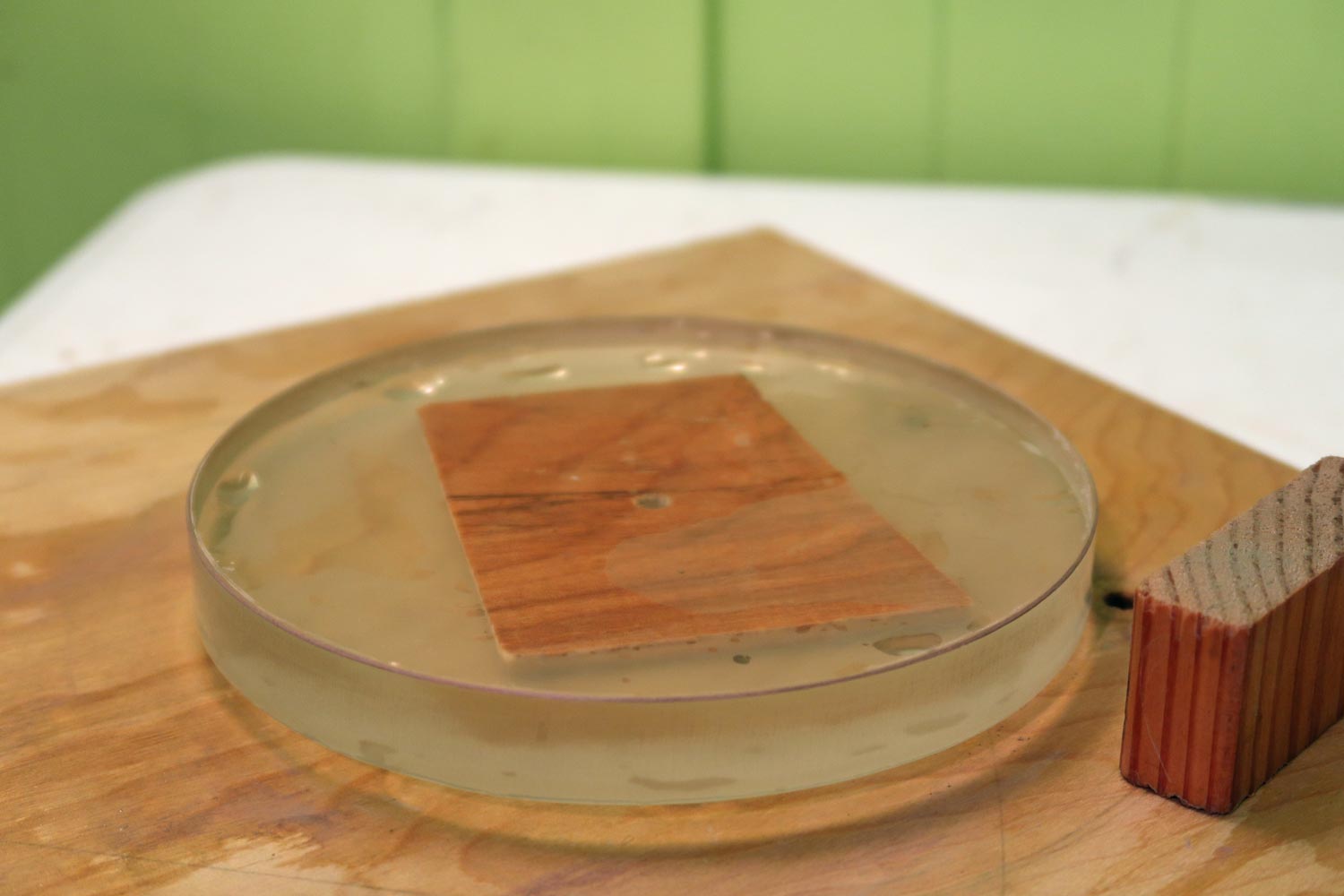

いただいた15cmパイレックス鏡は凸面で光沢があり、おそらく元々はカセグレン系の副鏡といった用途で作られたものと思われます。 また盤材の15cm青板は凸面で、すりガラス状で、こちらはおそらく他の鏡面研磨の盤材として既に使用されたものだったと推測します。

これらをそのまま用いれば良いのかもしれませんが、凸面だと削れ具合が参考としている教科書と異なるかもしれないと考え、まずはそれぞれが平面になるよう加工することにしました。

(後日追記:星野本p. 60によると盤材は凸面であれば荒ずりの所要時間を大幅に減らすことが出来るとのことです。 なので盤材は凸面のままのほうが良かったようです。)

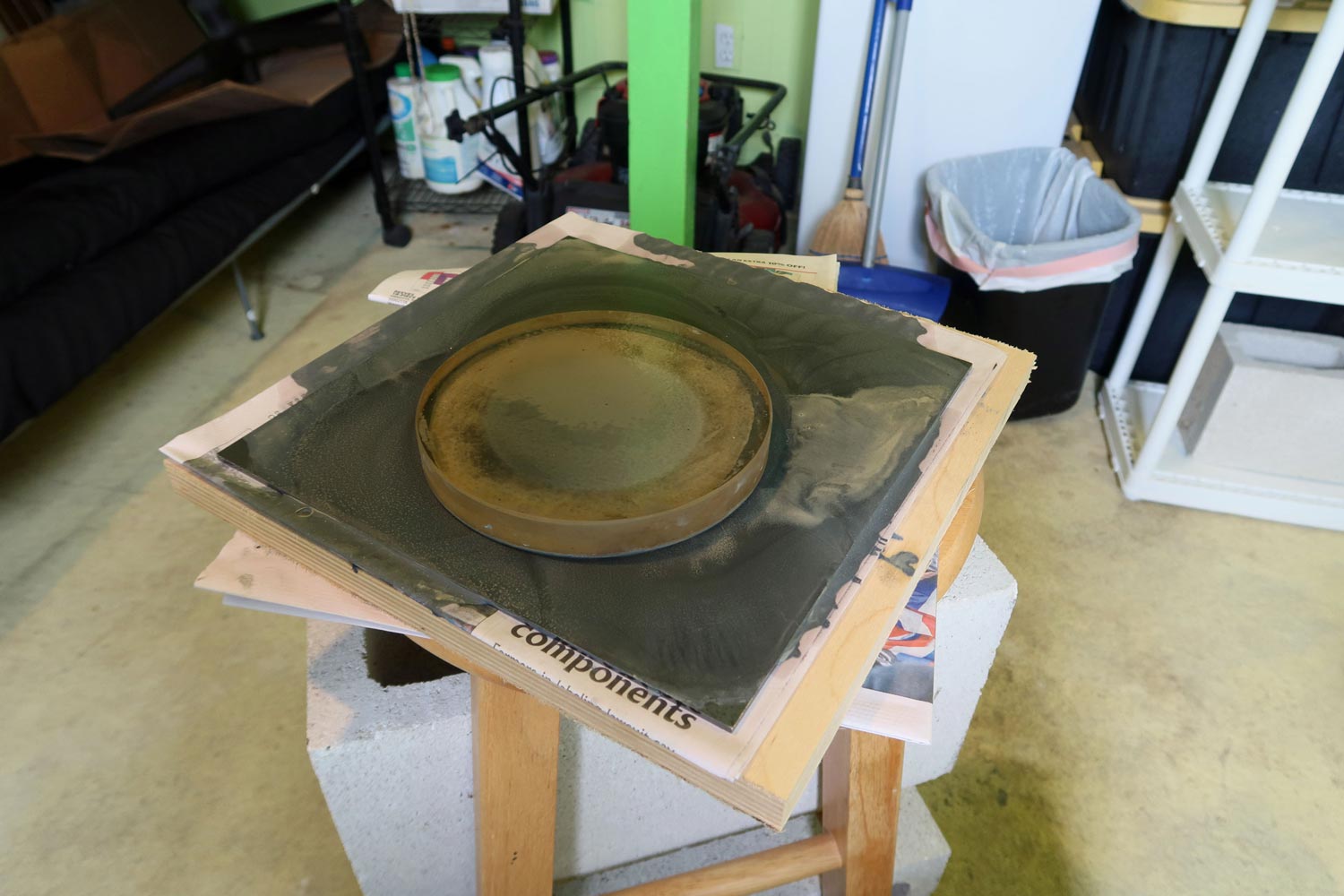

作業台に3mm厚の鉄板を置き、ここに100番のカーボランダムと水をまき、その上でゴリゴリと鏡を動かして平面になるよう削っていきます。

- 13:45-14:30 (45分) φ110mm

- 15:00-15:30 (30分) φ128mm

- 15:40-16:30 (50分) φ142mm

- 17:25-18:10 (45分) φ148mm

徐々にすりガラス状の範囲が大きくなっていきました。 削れば削るほど、削っていく面積が増えるためか時間の割になかなか直径は大きくなってくれません。

最終的に合計2時間50分の作業でφ148mmまですりガラス状に加工できました。 面積でもほぼ全面(94%)を加工できたことになるので鏡材の平面化はこれで完了としました。 この日の作業で15cmパイレックス鏡材は798g→776gとなり22gが削れた計算になります。 また100番のカーボランダムは28g消費しました。

Day 2:盤材の平面出し(8/4/2019)

8/3に引き続き、今回は盤材となる15cm青板の平面出しを行いました。 昨日同様に100番のカーボランダムと水を鉄板にまき、ゴリゴリと鏡を動かして削っていきました。

- 08:30-09:00 (30分) φ105mm

- 09:25-09:50 (25分) φ120mm, 853g

- 11:55-12:25 (30分) φ133mm

- 12:50-13:15 (25分) φ142mm, 846g

- 16:30-17:00 (30分) φ150mm, 838g

昨日と比べると作業に慣れてきたためか短時間で作業が進みました。 また本日は30分毎の休憩の際に鏡だけでなく鉄板も水洗することにし、その都度新たに鉄板にカーボランダムを散布して作業を進めました。 この方がよく削れているように感じました。

最終的に合計2時間20分の作業でφ150mmまですりガラス状に加工できました。 こちらも面積でほぼ全面(95%)を加工できたことになるのでこれで完了としました。 この日の作業では15cmの青板(盤材)は873g→838gとなり35gが削れた計算になります。 また100番のカーボランダムは28g消費しました。

Day 3:鏡材の裏面加工(8/6/2019)

15cm鏡材の裏面は大部分がレモン皮状で透明ですが一部がすりガラス状となっていて見た目が少し気になっていました。 裏面は透明な方が後の加工に有利なようですが、やはり気になるので裏面も加工することにしました。

そこでまずはこれまでと同様に鉄板の上で100番のカーボランダムと水をまいて鏡材の裏面全体がすりガラス状になるように加工しました。

- 18:35-19:05 (30分) 769g, 鏡周に少し削り残しあり

- 19:40-20:05 (25分) 767g, 全体がすりガラス状になる

合計55分の作業で裏面全体がすりガラス状になりました。 鏡材の重量は775g→767gとなり8g削れた事になります。 また100番のカーボランダムは9g消費しました。

次にカーボランダムの番手を220番に上げてきめの細かいすりガラスに加工しました。 この作業から鉄板を使うのはやめて、盤材と鏡材を重ねてすり合わせる「ともずり」で削っていくことにしました。 220番のカーボランダムを使い、削っていきました。

- 20:48-21:03 (15分) パイレックスが上

- 21:05-21:15 (10分) 青板が上

- 21:18-21:30 (15分) パイレックスが上

合計40分の作業で砂目が小さく揃ってきました。 運動は椅子に座った状態で手前に1/3程度引いて鏡を回転させながら前後に80往復したら(鏡はこの間に概ね2.5回転する)全体を45度回転させる、を繰り返しました。 最初は試行錯誤でしたが、やっていくうちにリズムがつかめました。

作業中の気づきとしては、研削砂が少ないと引っかかりが大きくなりうまく運動できないことがわかりました。 あまりケチケチせずに砂(と水)を補充すればうまく運動できました。 また全体を回転させるときに下に敷いている新聞紙や合板に付いている研削砂に指が触れてしまうことが判りました。 今回は問題ありませんでしたが気をつけないとキズの原因になると思いました。 さらに最後の最後で鏡材と盤材が貼りついてしまい、とれなくなってしまいました。 流しで水をしばらく掛けていると横にずれてはずれましたが運動の抵抗が大きくなった場合には無理をしてはいけないと理解しました。

この日の作業では220番のカーボランダムは3g消費、パイレックス鏡材は767g→767g、青板盤材は838g→835gとなりました。

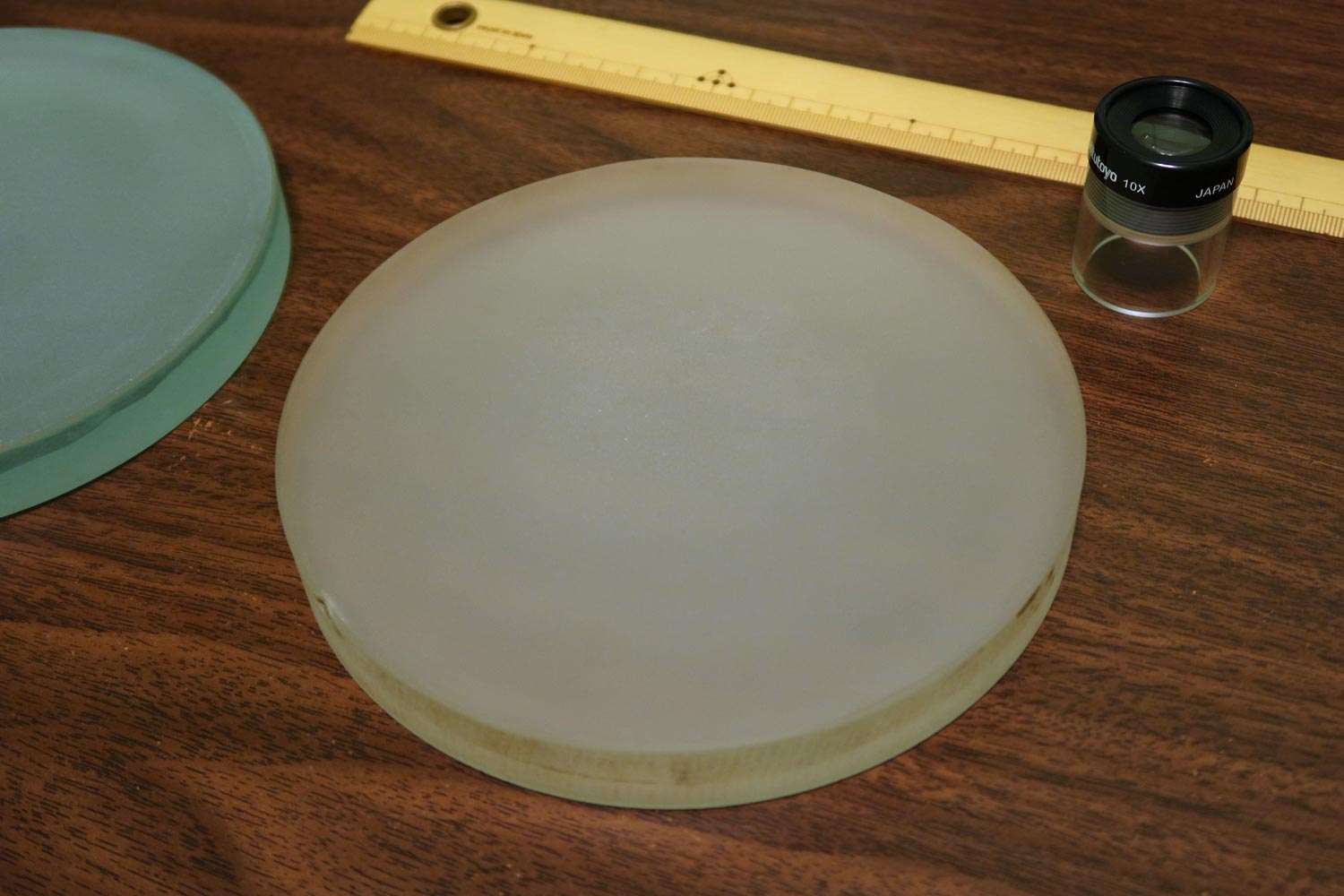

Day 4:鏡材の裏面加工(8/9/2019)

8/6の作業でもう裏面加工はいいかなと思いましたがもう少し作業して仕上げることにしました。 8/6と同様に220番のカーボランダムで盤材と鏡材を重ねて「ともずり」で削っていきました。

- 19:35-19:55 (20分) 青板が上

- 20:00-20:10 (10分) パイレックスが上

今回は30分の作業ですが前回と合わせると220番では合計1時間10分削ったことになります。 ほぼ一様な砂目となりました。 キラキラする箇所(穴)もかなり減ったのでこれで220番は完了としました。 今回の作業でパイレックス鏡材は767g→766g、青板盤材は835g→833gとなり、220番のカーボランダムは2g消費しました。

次に600番カーボランダムで同様に作業し、すりガラス状の裏面をさらに滑らかにしていきます。

- 20:25-20:45 (20分) 青板が上

- 20:50-21:30 (40分) パイレックスが上

600番カーボランダムは合計60分ですが、裏面なのでもういいだろうと判断し完了としました。 かなりきめの細かいすりガラス状となり、見た目も手触りもとても良いものに仕上がりました。 ただし完全に砂目が取れているわけではなく10倍ルーペで見るといくつかポツポツと大きめの穴が見えたりします。 今は裏面なのでこれで良いとしましたが表面の場合にはもっと時間をかけて作業したいと思います。 今回の加工ではパイレックス鏡材は766g→765g、青板盤材は833g→831gとなり、600番のカーボランダムは1g消費しました。

Day 5:面取り・荒ずり(8/10/2019)

いよいよ今回から鏡材を凹面に加工していく「荒ずり」の行程に入ります。 凹面に加工する前にまず100番カーボランダムでパイレクス鏡材と青板盤材それぞれの面取りを行いました。 小さな鉄板にカーボランダムをつけて円周方向にすっていきます。 面取りの場合カーボランダムはあまり水をつけずにドロドロの状態の方が良いようです。 うまく削れているときにはゴリゴリとした感触が判ります。 1面につき10分ぐらい作業すると1mmぐらい面取りできました。

次に青板盤材を下にパイレックス鏡材を上にして100番カーボランダムで荒ずりを行いました。

- 14:30-15:30 (60分) 鏡材757g、凹み0.25mm

- 16:30-17:00 (30分) 鏡材750g、凹み0.45mm

- 20:10-20:40 (30分) 鏡材744g、凹み0.70mm

- 21:15-21:45 (30分) 鏡材739g、凹み0.80mm

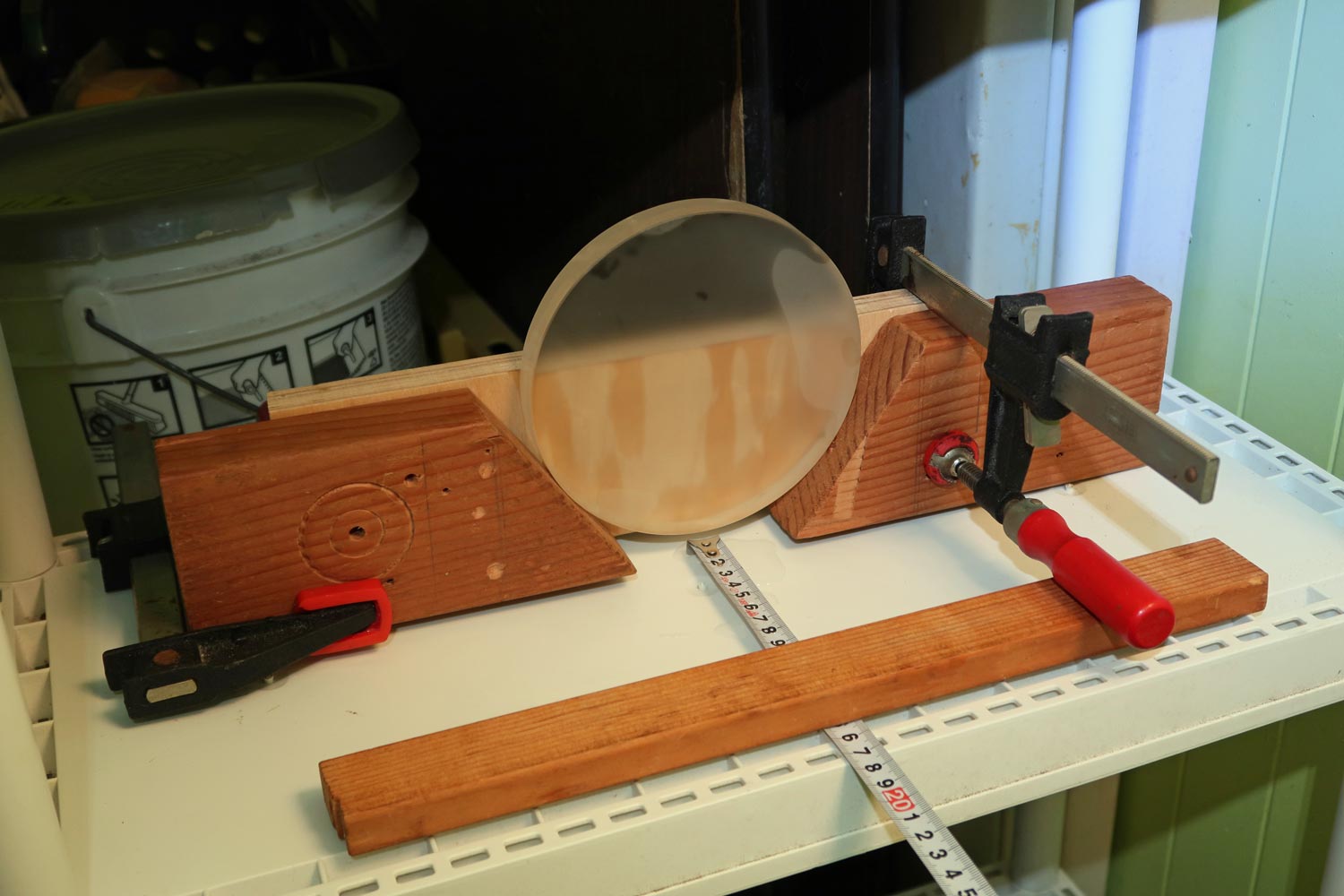

凹みは鏡面に物差を置きノギスで測りました。 焦点距離は1000mmを目標としているため凹みは1.4mm必要になる計算です。 今回は合計2.5時間の作業で0.80mmまで削れたのであと2時間ぐらい作業を続ければ目標の値に到達できそうです。 ただしさらっと書いていますが立った姿勢で体重を掛けながら削る作業を続けることになるためとても疲れました。

今回の作業ではパイレックス鏡材は765g→739g、青板盤材は831g→776gとなり、かなり削れました。 また100番のカーボランダムはこれまでの作業より潤沢に使用したため今回の作業では111gを消費しました。

ちなみに100番のカーボランダムで削った表面は荒く手で触るとざらつくのがよく分かります。 一方で600番のカーボランダムで削った裏面は滑らかで手で触るとさらさらとした触感で違いがはっきりと分かりました。

Day 6:荒ずり・中ずり(8/11/2019)

今回も青板盤材を下にパイレックス鏡材を上にして100番カーボランダムで荒ずりを進めました。 青板盤材は30分に1回、パイレックス鏡材は1時間に1回それぞれ10分ぐらいかけて面取りを行いながら作業を進めました。

- 09:05-09:35 (30分) 鏡材733g、凹み1.05mm

- 10:05-10:35 (30分) 鏡材727g、凹み1.20mm

- 11:10-11:30 (20分) 鏡材723g、凹み1.40mm

- 太陽で焦点距離を確認、f=1140mm

- 11:55-12:10 (15分) 鏡材720g、凹み1.45mm

- 太陽で焦点距離を確認、約1110mm

- 13:00-13:15 (15分) 鏡材717g、凹み1.50mm

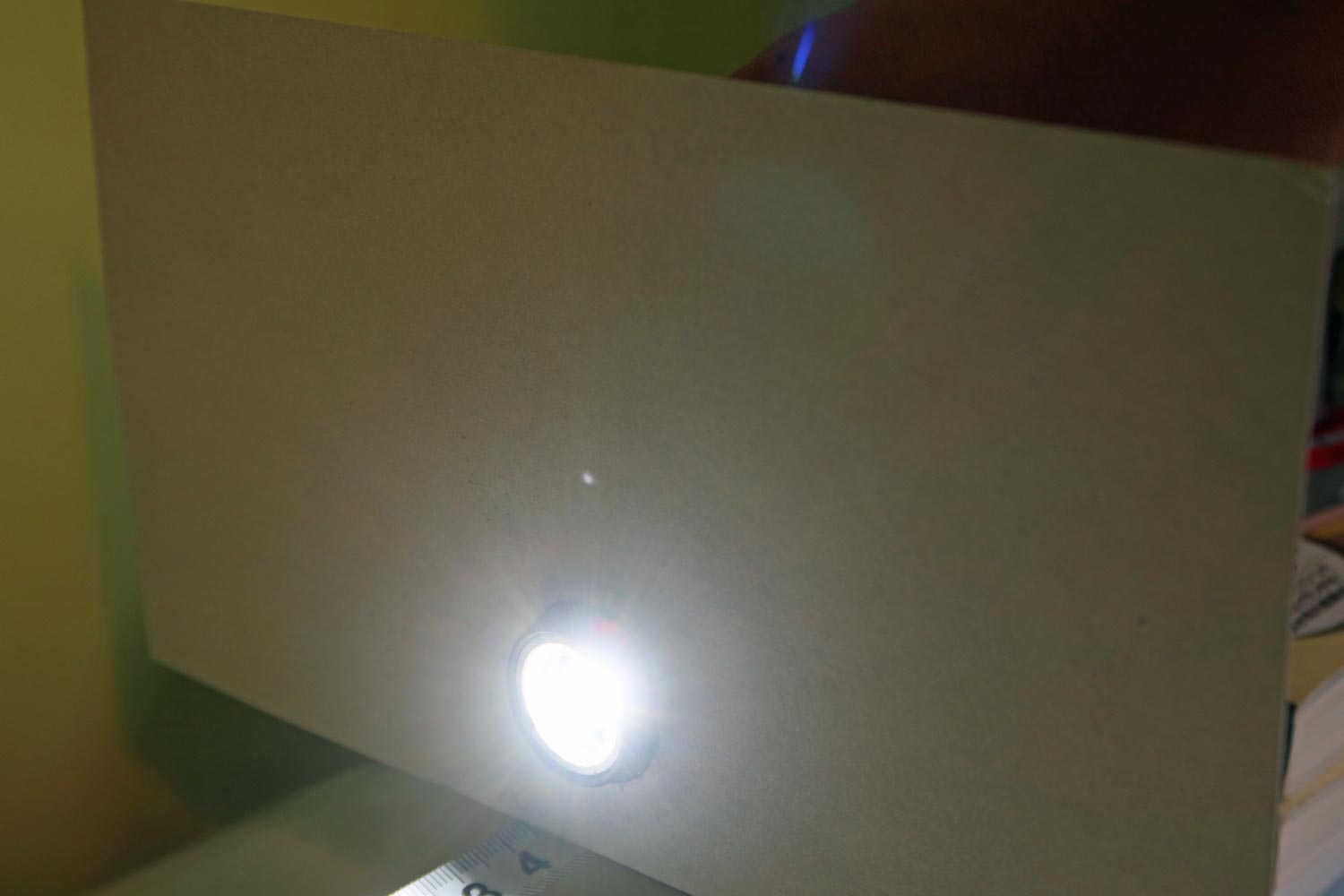

- 太陽で焦点距離を確認、f=1000mm

今回は合計1時間50分の荒ずりを行い目標の焦点距離に到達しました。 後の工程で焦点距離は少し短くなるようなので削りすぎかもしれません。 今回の作業でパイレックス鏡材は739g→717g、青板盤材は776g→730gとなり、100番のカーボランダムも69g消費しました。 また荒ずり作業の全体では合計4時間20分、パイレックス鏡材は765g→717gと約50g、青板盤材は831g→730gと約100gを削りとりました。 100番のカーボランダムは合計で180gを使用しました(面取りを含む)。

引き続いて220番のカーボランダムで「中ずり」の工程に移ります。 青板盤材を下にパイレックス鏡材を上にして220番カーボランダムで中ずりを行いました。 ここからの作業は椅子に座っての作業としました。

- 16:40-17:10 (30分) 反転ずり、中央の気泡は消えず

- 17:20-17:50 (30分) 順ずり、10分ぐらいで中央の気泡が消える、鏡材715g

- 19:20-19:50 (20分) 順ずり

- 19:55-20:15 (20分) 反転ずり

- 20:25-20:40 (15分) 順ずり、鏡材713g

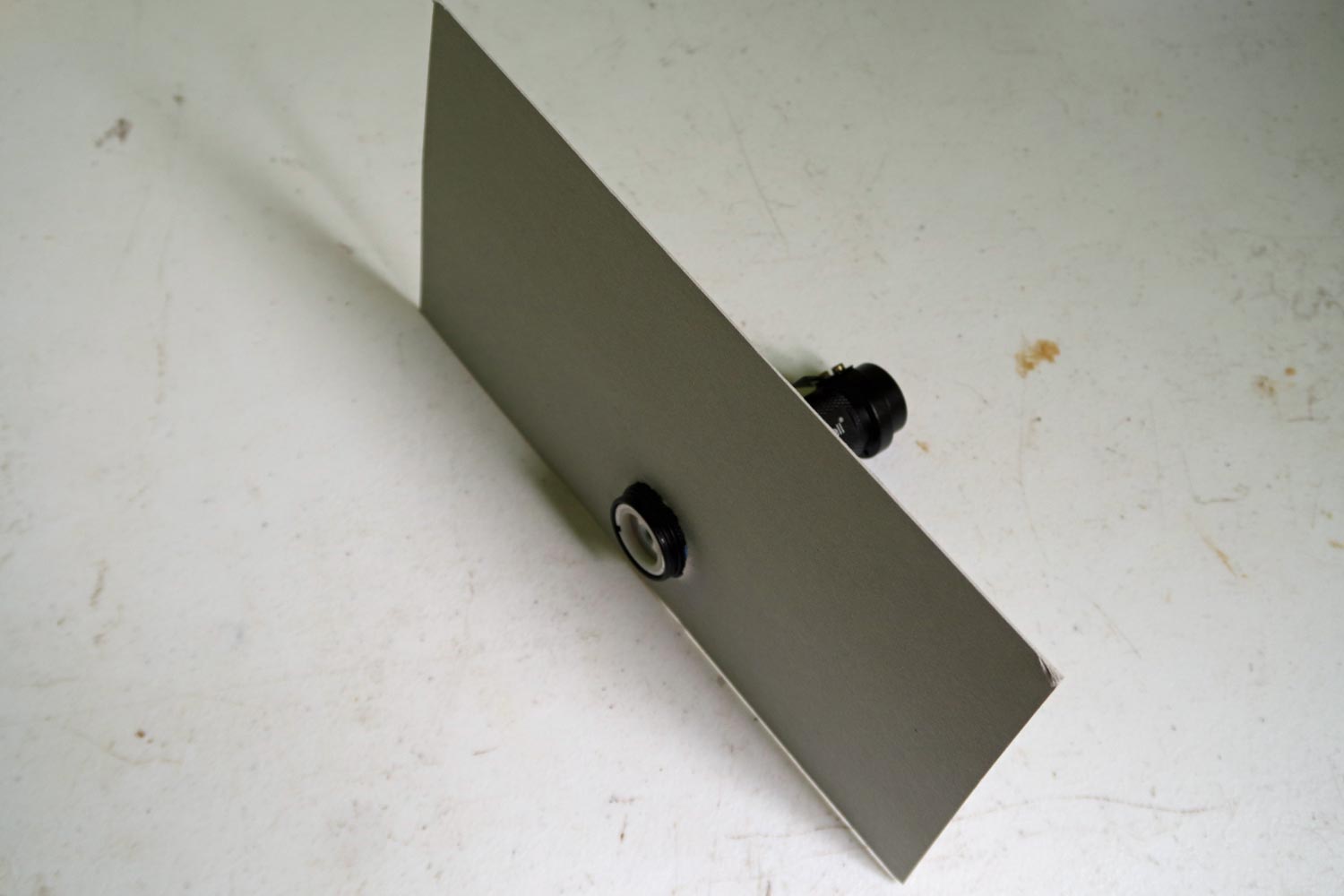

- 懐中電灯で曲率半径を確認、R=2020mm

合計1時間55分、220番で中ずりを行いました。 焦点距離がこれ以上短くなるのは避けたいと考えたため反転ずりを多めに行いました。 最初の40分間は中央の気泡が抜けず鏡を動かしたときに引っかかりもありましたが、1/4ぐらいのストロークで前後運動を続けたところ中央部の気泡はなくなりかつ滑らかに動くようになりました。 これはうまく球面化が進んだ結果と理解しました。 また焦点距離は夜になったので明るいLEDライトとメジャーを使い測定しました。 LEDライトはレンズを外し、紙で作った投影板を取り付けました。 太陽を使う方法よりこちらの方が簡単に測定できました。 この段階ではまだ鏡面が荒いためか、水をつけてもぼやけていてはっきりとは求まりませんでしたがおよそR=2020mm、つまり焦点距離f=1010mm程度と見積もりました。 10倍ルーペで表面の砂目を調べてみたところいくつかキラキラと見える大きな砂目があるもののほとんどは滑らかな表面でした。 そこで220番の中ズリは今回の1時間55分で完了とすることにしました。 220番中ずり作業ではパイレックス鏡材は717g→713g、青板盤材は730g→721gとなり、220番のカーボランダムは合計24gを消費しました。

Day 7:中ずり(8/12/2019)

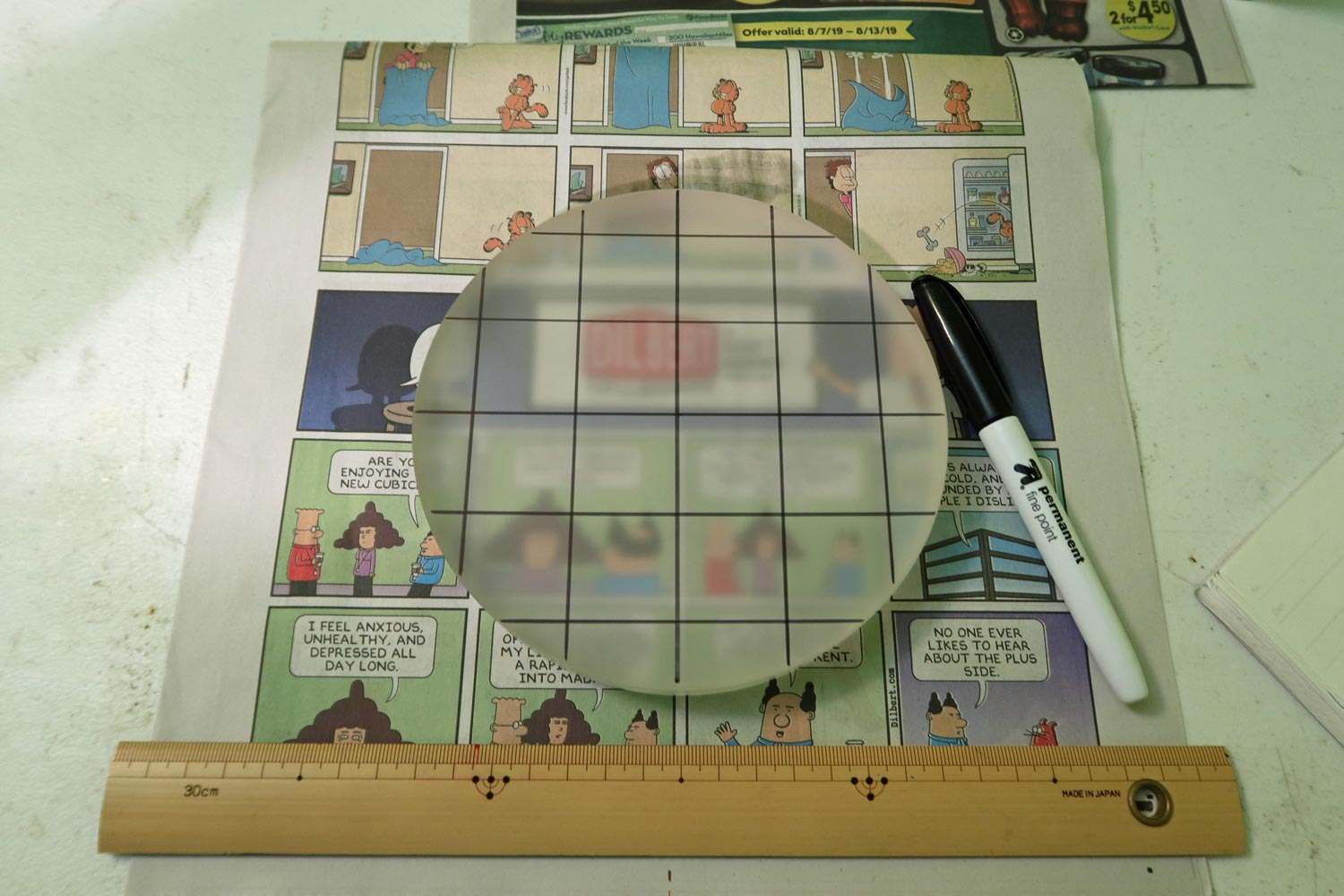

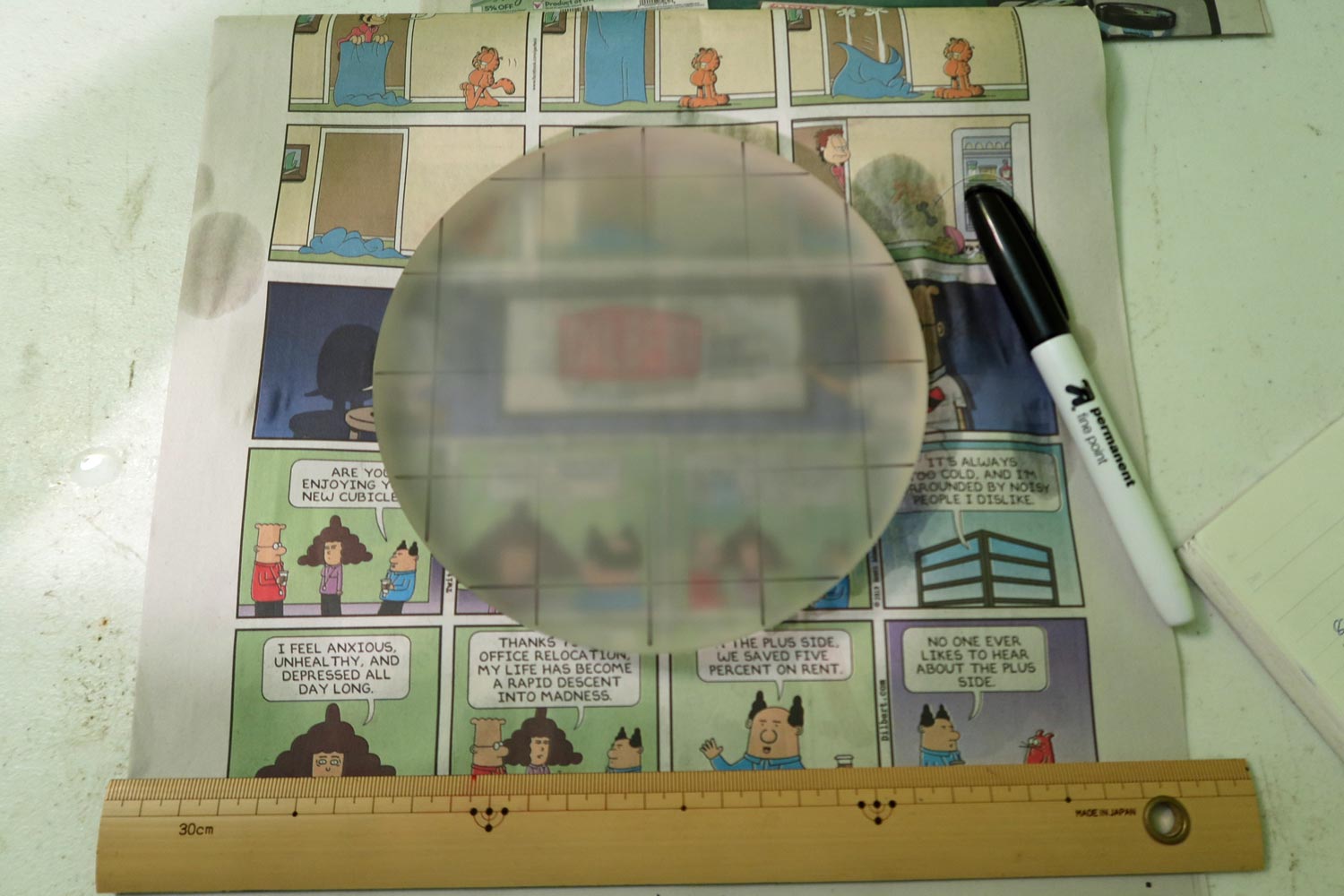

今回から600番カーボランダムで中ずりを進めます。 作業前に焦点距離を再測定したところ約1015mmでした。 今回から鏡材の重量の測定よりも曲率半径の測定に重点を置きながら作業を進めることにしました。

- 21:05-21:35 (30分) 反転ずり、R=2050mm

- 22:45-22:15 (30分) 順ずり、R=2060mm?

- 鏡面に井の字にマーキングして研削の進み具合を調べる

- 23:05-23:35 (30分) 順ずり、R=2040mm

今回は1時間30分の作業を行い、パイレックス鏡材は713g→712g、青板盤材は721g→719gとなり、600番カーボランダムは4g消費しました。 30分の順ずり後になぜか曲率半径が長くなってしまいましたが理由はよく分かりません。 鏡面はほとんど滑らかなすりガラス状になりましたが10倍ルーペで見るといくつか砂目がまだ見えるためもう少し作業が必要そうです。 焦点距離も1020mmなのでこのまま順ずりを続ければ若干短くなるようなので、出来れば目標の1000mmとなるまで600番カーボランダムの研削を続けたいと思います。

そして今回の作業では池谷本を参考に、鏡面に油性ペンで井の字にマーキングして鏡面のどこがよく削れるかを調べてみました。

- 1/5ストローク(3分):中央φ60mm以下が削れる

- 1/3オーバーハング(3分):中央φ80mm以下が削れる、引っかかりが生じた

- 1/10ストローク(3分):中央φ40mm以下が削れる

600番ではいずれも中央がよく削れ、まだ焦点距離が短くなるような削れ方をしているようです。 ピッチ研磨の参考とするためにはもう少し細かい砂の時に行う必要がありそうです。 1500番の時にどのように削れるか再度試してみたいと思います。

(後日追記:ピッチ研磨の場合には鏡周のほうがよく磨けるので砂ずりの段階でこのチェックはあまり意味が無いように思います。)

(考察)粒子の大きさと削れ具合

100番の砂とは1インチあたり100本のメッシュの「ふるい」を通った砂という意味のようです。 ここでメッシュの線の太さは分かりませんが、仮に隙間とメッシュの比が 2:1 と考えると各砂の大きさは以下のように推定できます。

| 100番 | 170 μm |

| 220番 | 77 μm |

| 600番 | 28 μm |

| 1000番 | 17 μm |

| 1500番 | 11 μm |

また直径15cmの鏡材・盤材を削っていますが、一様に削れると仮定して、1g軽くなるのは何μm削られたことに相当するか計算してみました。 平面出しを終えた鏡材・盤材から求めた比重は、パイレックスが 2.2 g/cm3、青板が 2.5 g/cm3 だったのでこれらとそれぞれの直径から見積もりました。

| 15cmパイレックス | 25 μm |

| 15cm青板 | 21 μm |

220番の中ずりは1時間55分行い4gを削りました。 これは直径77μmの粒子で100μmを削ったことになります(一様に削れていると仮定した場合)。 また660番の中ずりは今のところ1時間30分行い1gを削りました。 これは直径28μmの粒子で25μmを削ったことになります。

ここで砂目の最大の深さはその番手の砂の直径に等しいと考え、また中ずりの工程ではひとつ前の番手の砂目の最大深さと同じ深さまでその砂で削り取ることだと考えると、220番の砂では170-77=93μm(=3.7g=1時間50分)を削る必要があったことになります。 実際には1時間55分作業して4g=100μmを削ったので100番の砂目は残り70μmまで削れたものと思われます。 ここで220番の砂によって新たに77μmの深さの砂目も作られたと思われます。 よって鏡面には77μmの砂目・穴がまだ残っていることになります。 これが10倍のルーペで見たときに見えたキラキラと輝く点(穴)の正体だったと思われます。

次に600番の砂での作業でも同様に考えると77-28=49μm(2g=3時間)を削る必要があります。 今のところ1.5時間の作業で1g=25μmを削りとっているはずなのであと1時間30分(=25μm)ぐらい作業を続ける必要があると思われます。 また600番の作業終了後にも28μmの穴がまだ残ることになるため10倍ルーペで見るといくつか小さな穴が見られることが予想されます。 が、これらの砂穴はこれまでのものよりもずっと小さいはずです。 順次仕上ずりで砂穴は小さくしていき、最終的に砂ずりで11μmの凸凹まで削っていくことになると思われます。 この鏡面の凸凹の11μmとは波面収差で44λ(λ=500nm)です。 研削工程の後、研磨工程でこの波面収差をλ/4以下まで追い込んでいく事になります。

Day 8:中ずり(8/16/2019)

前回に引き続き600番カーボランダムで中ずりを進めます。 焦点距離を1000mmとしたいため、今回は順ずりのみで作業を続けることとしました。 ちなみに作業前に曲率半径を測ったところR=2040mmでした。

- 16:10-16:40 (30分) 順ずり、1/5ストローク、R=2050mm?

- 17:35-18:05 (30分) 順ずり、1/3ストローク、R=2020mm

- 18:35-19:05 (30分) 順ずり、1/3ストローク、R=2010mm

- 20:40-20:55 (15分) 順ずり、1/3ストローク、R=2003mm

- 21:00-21:15 (15分) 順ずり、1/5ストローク、R=2004mm?

- 21:20-21:35 (15分) 順ずり、1/3ストローク、R=1996mm

今回の作業でもなぜか順ずりで焦点距離が伸びました。 ストロークは1/5から1/8で、(私のやり方では)小さいストロークでは焦点距離が伸びるのかもしれませんがよく分かりません。 その後ストロークを1/3から1/2程度と荒ずりと同じぐらいにして作業を進めたところ徐々に曲率半径が小さくなりました。 オーバーハングしないように気をつけて作業を進めたためなのか、ストロークが大きいにもかかわらず引っかかりは生じませんでした。 但しストロークが大きいときには頻繁に研削砂と水の補給が必要でした。

今回は2時間15分の作業でパイレックス鏡材は712g→709g、青板盤材は719g→713gとなり、600番のカーボランダムは11g消費しました。 焦点距離を短くすることを念頭に今回は研削砂を多めに使用しました。 そのためか今回の作業では鏡材は3g、盤材は6gを削りました。 計算上は今回の作業で75μm削れたことになるので鏡面の砂目・穴は整ったことになります。 実際にも鏡の中央付近には砂目・穴はほとんど見当たらなくなりました。 が、周辺部にはまだいくつか見つかります。 ただし反転ずりを少しすれば整いそうな感じではあります。 そこで600番の作業はこれで完了とし、焦点距離も短くなってきたこともあるので次の1000番では長めに反転ずりをすることで砂目・穴の除去と焦点距離の延長をはかることにします。

なお600番の作業全体では合計で3時間45分、パイレックス鏡材は713g→709g、青板盤材は721g→713gとなりました。 600番のカーボランダムは合計で15gを使用しました(面取りを含む)。

Day 9:仕上ずり(8/17/2019)

今回から1000番アランダムに番手を上げて仕上ずりを行いました。 これまでのカーボランダムとは異なり、600番アランダムは薄緑がかった白色をしています。 焦点距離が短くなりすぎているので反転ずりを中心に進めます。

- 14:15-14:45 (30分) 反転ずり、R=1998mm

- 14:50-15:20 (30分) 反転ずり、R=1996mm?

- 18:15-18:35 (20分) 反転ずり、1/3ストローク、張り付き、R=1994mm?

- 20:30-21:00 (30分) 順ずり、1/5ストローク、R=1998mm?

- 21:05-21:15 (10分) 順ずり、1/5ストローク、R=2000mm?

焦点距離を伸ばそうと反転ずりを続けましたが逆に焦点距離が短くなってしまいました。 同じ傾向は600番でも生じているので(私のやり方では)もしかしたら順ずりでストロークが小さい(1/5から1/8)ときには鏡周がよく削れ、焦点距離が伸びるのかもしれません。 実際に順ずりに切り替えると確かに焦点距離が伸び、目標の1000mmになりました。

また反転ずり作業中に焦点距離を伸ばそうと大きめのストロークを続けたところ作業開始20分後ぐらいに貼り付きが生じてしまいました。 すぐに作業をやめてバケツの水に浸け、その間に金槌と角材を用意し、横からたたいて外しました。 かなりヒヤッとしました。 番手が大きくなってからの大ストロークは十分に気をつけないといけないと理解しました。

10倍ルーペで砂目を見たところ、既にかなり滑らかでよく分かりません。 いくつか小さめのポツポツとした粒も見えますが、これまでよりも確実に減っています。 よって1000番アランダムはこれで完了としました。 作業時間は2時間00分、パイレックス鏡材は709g→708g、青板盤材は713g→710gとなりました。 1000番のアランダムは7gを使用しました。

なお今回から面取りを楽に行うため回転テーブルを用意しそれで加工しました。 鏡材をくるくる回転させながら鉄板を当てて作業できるので楽に面取りが出来ました。

Day 10:仕上ずり(8/18/2019)

いよいよ研削工程最後の1500番アランダムでの仕上ずりです。 ここで納得いくまで作業を続けます。

- 11:00-11:30 (30分) 反転ずり、1/5ストローク、R=1996mm

- 11:40-12:10 (30分) 順ずり、1/5ストローク、R=1994mm

- 13:35-14:05 (30分) 順ずり、R=1994mm

- 18:00-18:30 (30分) 順ずり、R=1994mm

1500番アランダムはミルクティーのような色をしています。 これまでの研削砂と違いとても軽い力でストロークが進みます。 参考書にあるように、確かに注意が散漫となってしまいます。 ペースを守りながら作業を進めました。

作業時間は2時間00分。 この番手だともう焦点距離はほとんど変わらないようです。 本当は焦点距離が少し長くなることを期待してショートストロークで順ずりを続けていたのですが、曲率半径の測定で変化は全くありませんでした。 よって焦点距離は997mm。 より正確にはフーコーテストで求めることになりますが、目標の1000mmにかなり近い値となったと考えています。

今回の作業でパイレックス鏡材は708g→707g、青板盤材は710g→710gでほとんど変化はありませんでした。 また1500番のアランダムは4gを使用しました。 また鏡周の厚みはパイレックス鏡材がt19.1mm→t18.2mm、青板盤材がt17.9mm→t14.4mmとそれぞれだいぶ薄くなりました。

砂目は10倍ルーペで見てもよく分かりません。

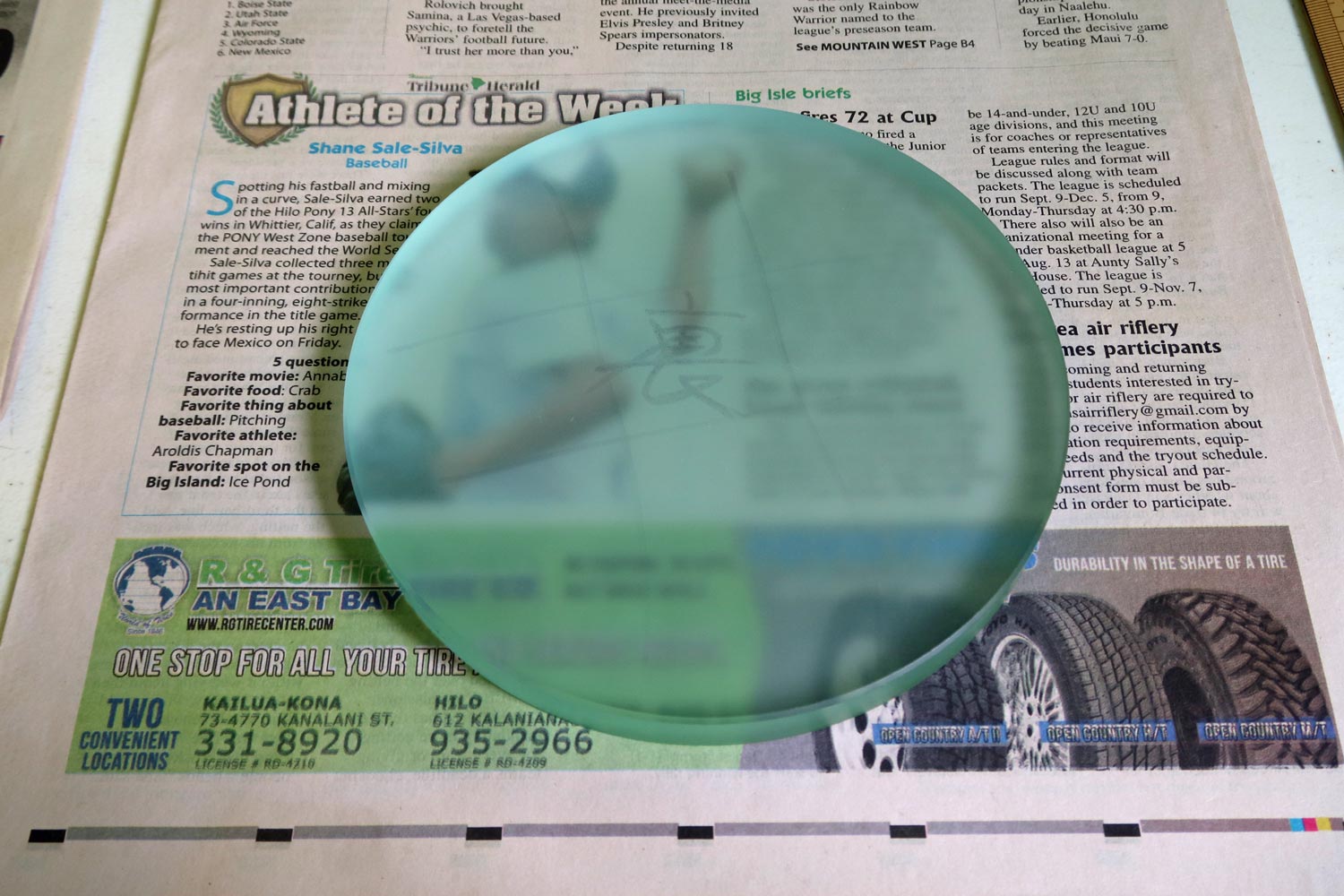

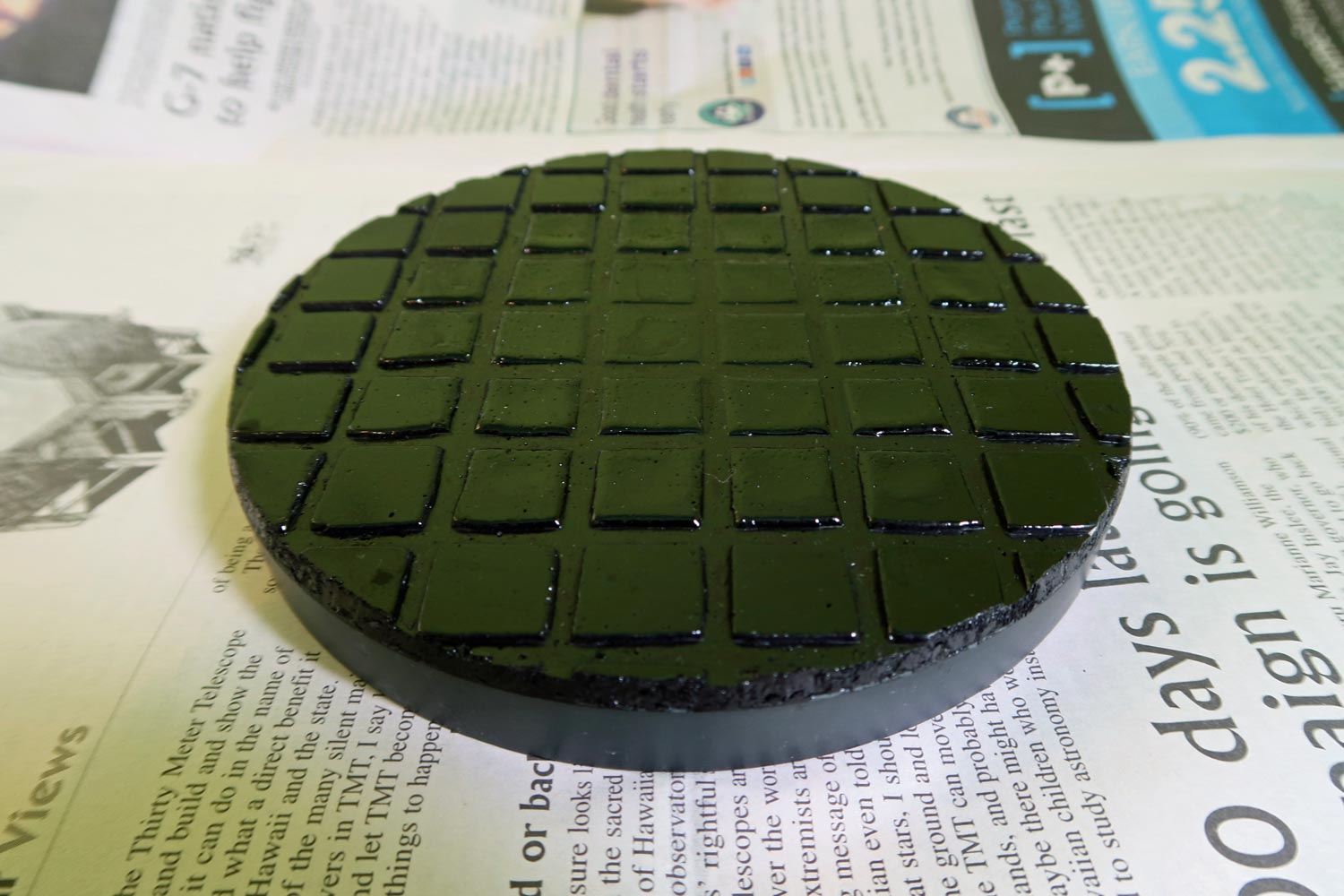

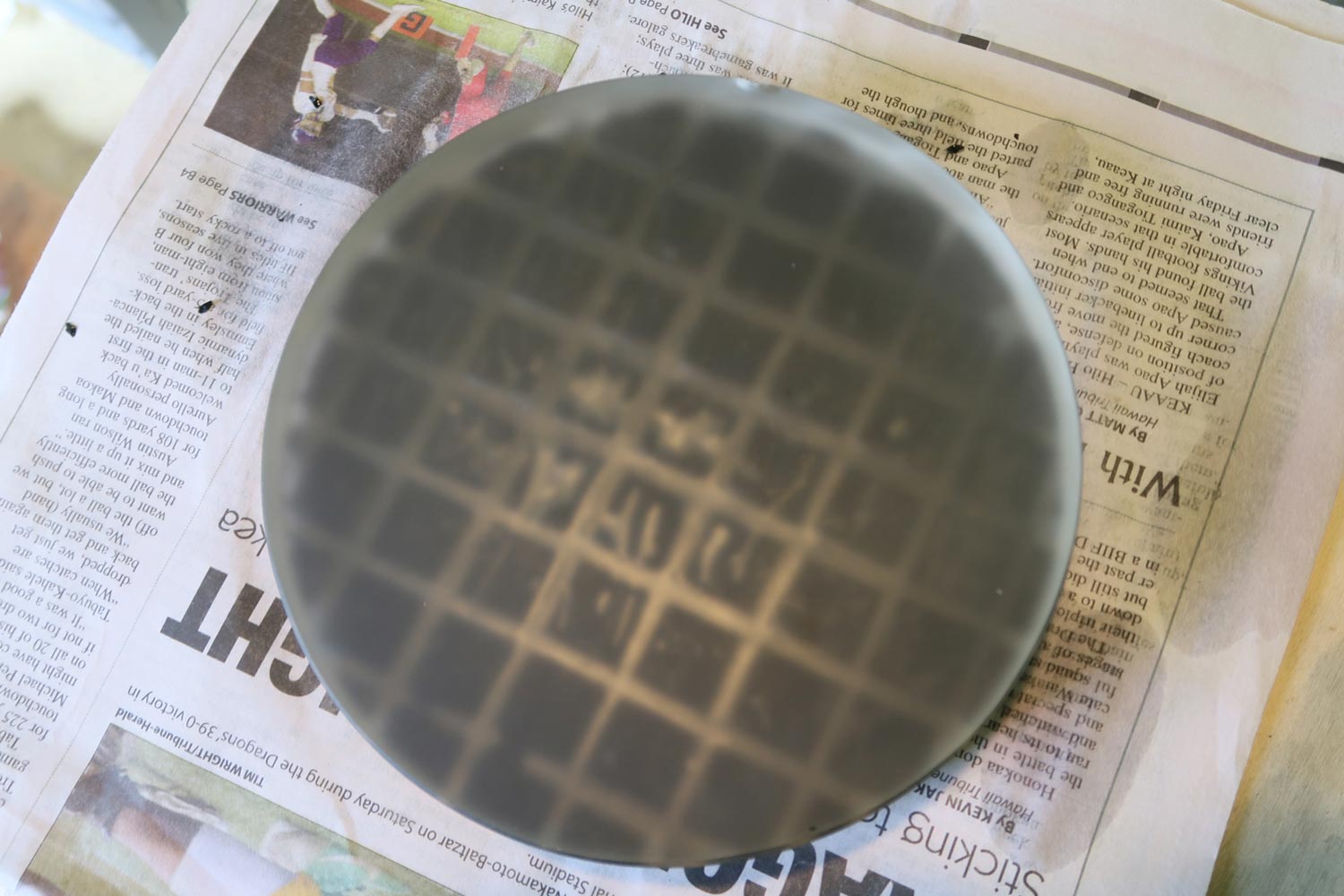

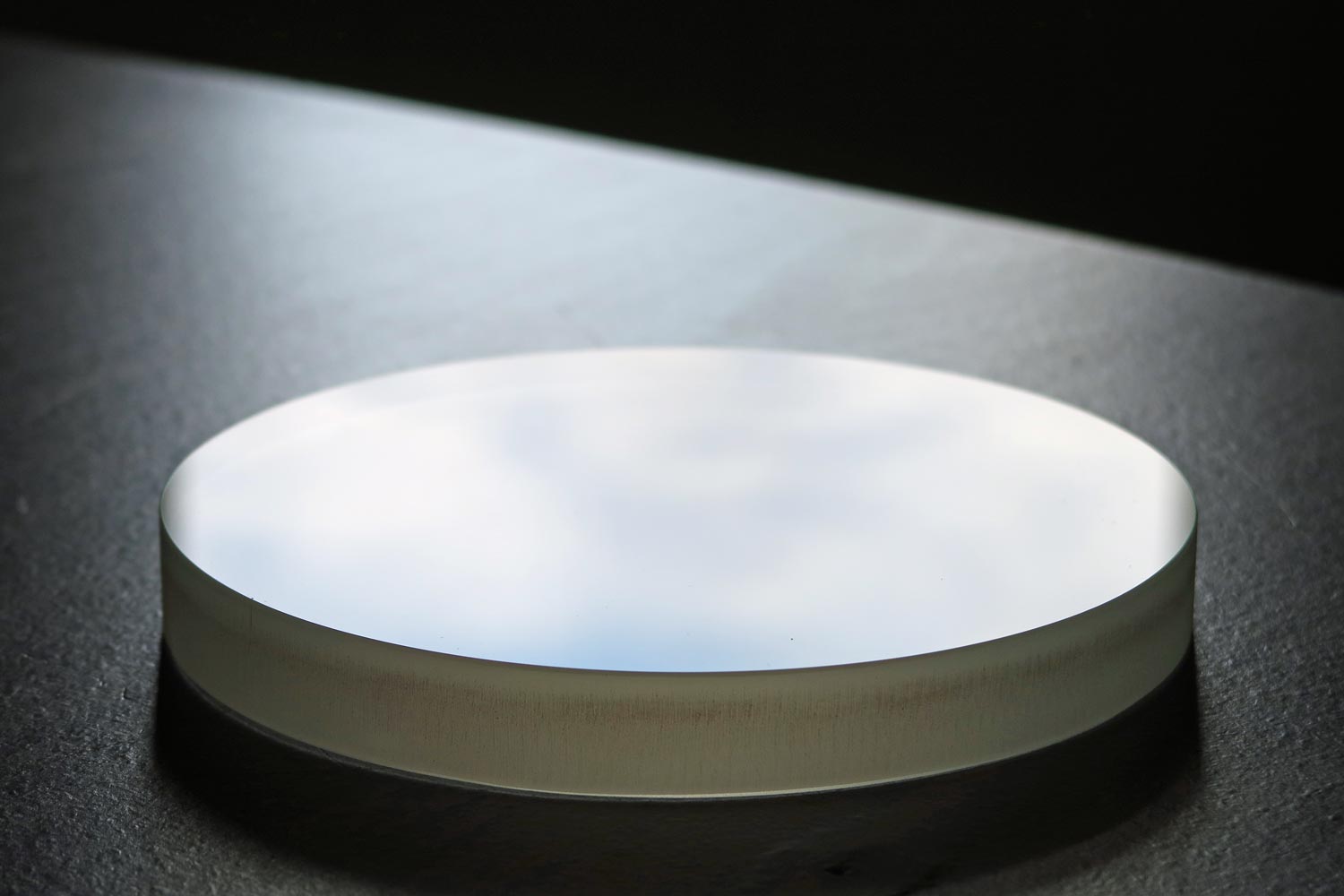

鏡面はまだすりガラス状ですが裏面から透けて見える新聞の文字は読めるぐらいには透明になりました。

よって砂ずり=研削の工程はこれをもって完了とすることにしました。

Day 11:盤材の裏面加工(8/24/2019)

1500番のアランダムでの作業中、盤材が「がたつく」のが気になりました。 盤材の裏面がわずかに凸面となっていることが原因と思われます。 盤材の裏面はわずかな凸面なら問題ないとこれまで思ってきましたが、やはり気になるので平坦にすることにしました。 これまでと同様に100番のカーボランダムと水を鉄板にまき、ゴリゴリと盤材を動かして削っていきました。

- 10:05-10:50 (45分) φ138mm, 704g

端まで平面化は出来ていませんがこれぐらいまで加工できていれば「がたつく」ことはもうないと考え、作業は完了としました。 青板盤材は710g→704g、100番のカーボランダムは4g消費しました。 これで砂ずり=研削は全て完了です。

(考察)研削作業のまとめ

ここまでの研削作業にかかった時間は、凹面加工を行うまでの準備作業に9時間、凹面加工に14時間で合計23時間かかりました。 ハワイ州の最低賃金は時給$10.10-(2019年8月現在)なのでこれは最低でも$232.30-の工賃(Labor)がかかった計算になります。 実際には作業の段取りや片付けなども必要で、これと同じぐらいの時間を研削関連の段取りや片付けに費やしていたと思います。 よってここまでの研削の作業で合計 $464.60- の工賃(Labor)がかかった計算になります。

| 内容 | 作業時間 | 鏡材重量 | 盤材重量 | 研削砂 | 使用量 |

|---|---|---|---|---|---|

| (初期状態) | 798g | 873g | |||

| 鏡材の平面出し(#100C) | 2時間50分 | 776g | #100C | 28g | |

| 盤材の平面出し(#100C) | 2時間20分 | 838g | #100C | 28g | |

| 鏡材の裏面加工(#100C) | 55分 | 767g | #100C | 9g | |

| 鏡材の裏面加工(#220C) | 1時間10分 | 766g | 833g | #220C | 5g |

| 鏡材の裏面加工(#600C) | 1時間 | 765g | 831g | #600C | 1g |

| 荒ずり(#100C) | 4時間20分 | 717g | 730g | #100C | 180g |

| 中ずり(#220C) | 1時間55分 | 713g | 721g | #220C | 24g |

| 中ずり(#600C) | 3時間45分 | 709g | 713g | #600C | 15g |

| 仕上ずり(#1000A) | 2時間 | 708g | 710g | #1000A | 7g |

| 仕上ずり(#1500A) | 2時間 | 707g | 710g | #1500A | 4g |

| 盤材の裏面加工(#100C) | 45分 | 704g | #100C | 4g |

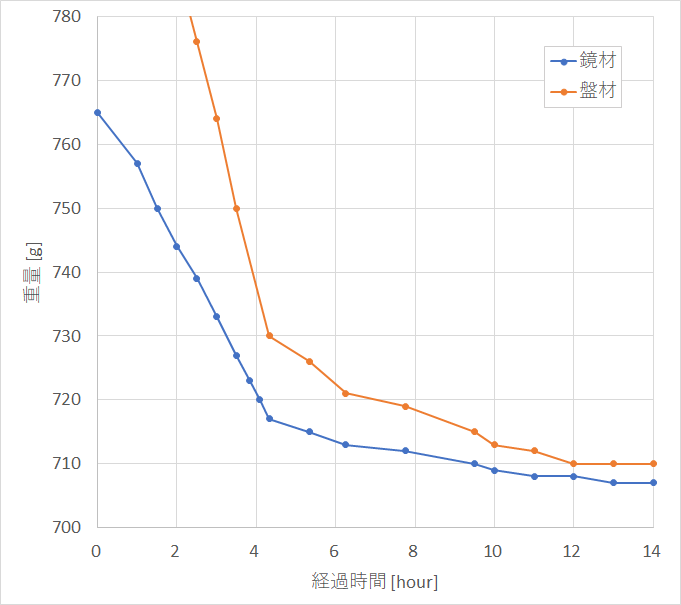

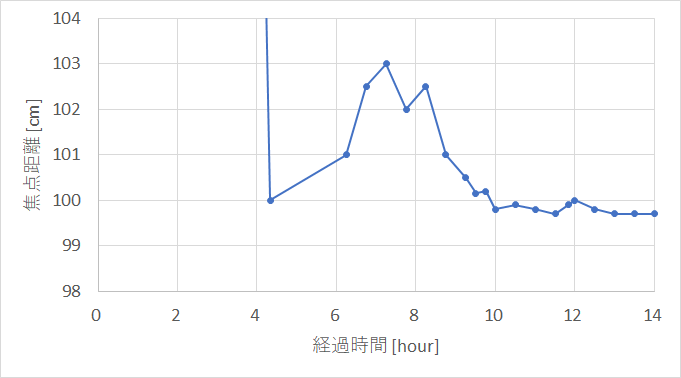

作業中に記録した鏡材と盤材の重量の変化、焦点距離の変化をグラフにしてみました。 重量は100番と220番で大きく変化し、600番でもわずかに変化したもののその後はほとんど変化はありませんでした。 焦点距離は600番で99.8cmまで短くなった後はほとんど変化はありませんでした。

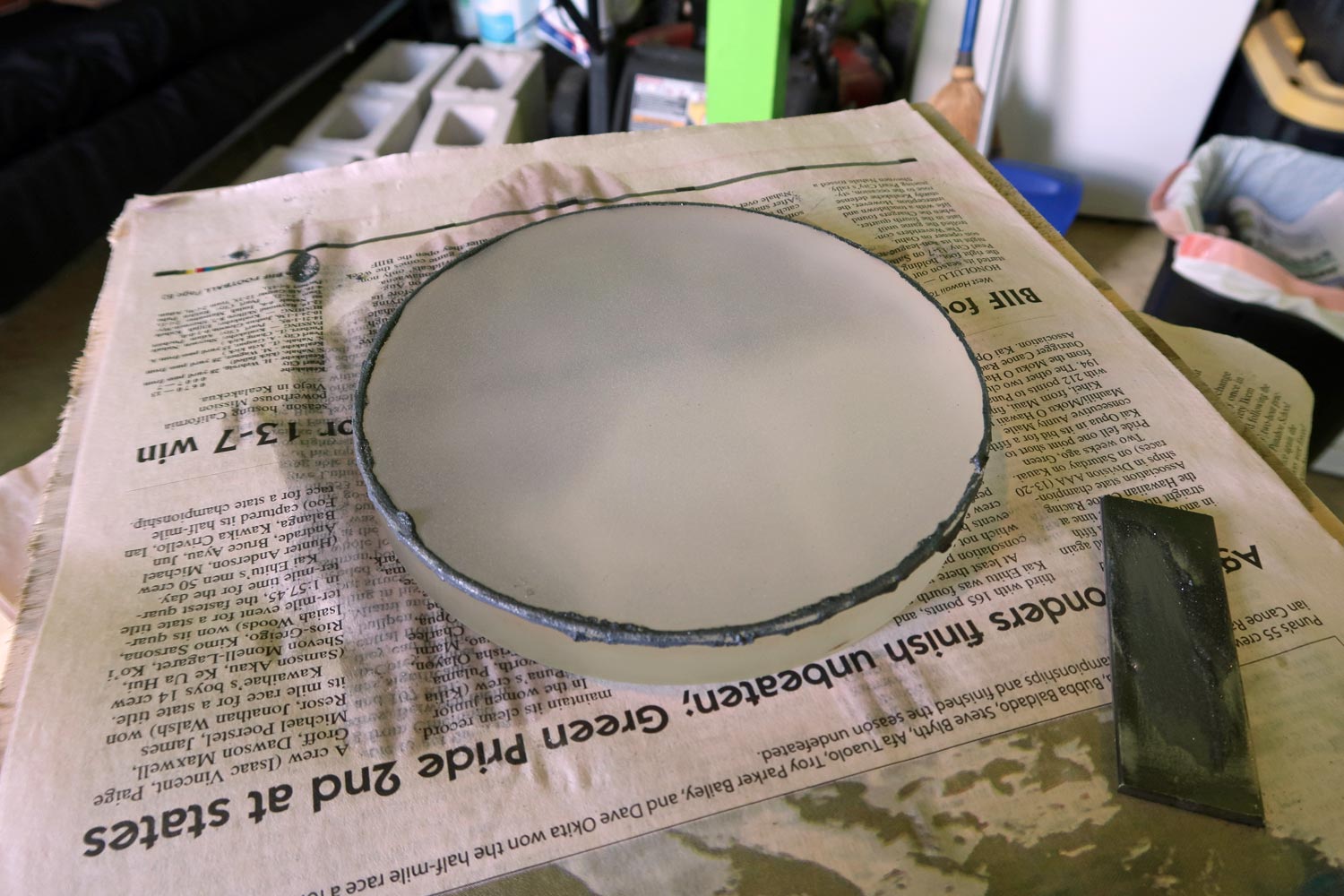

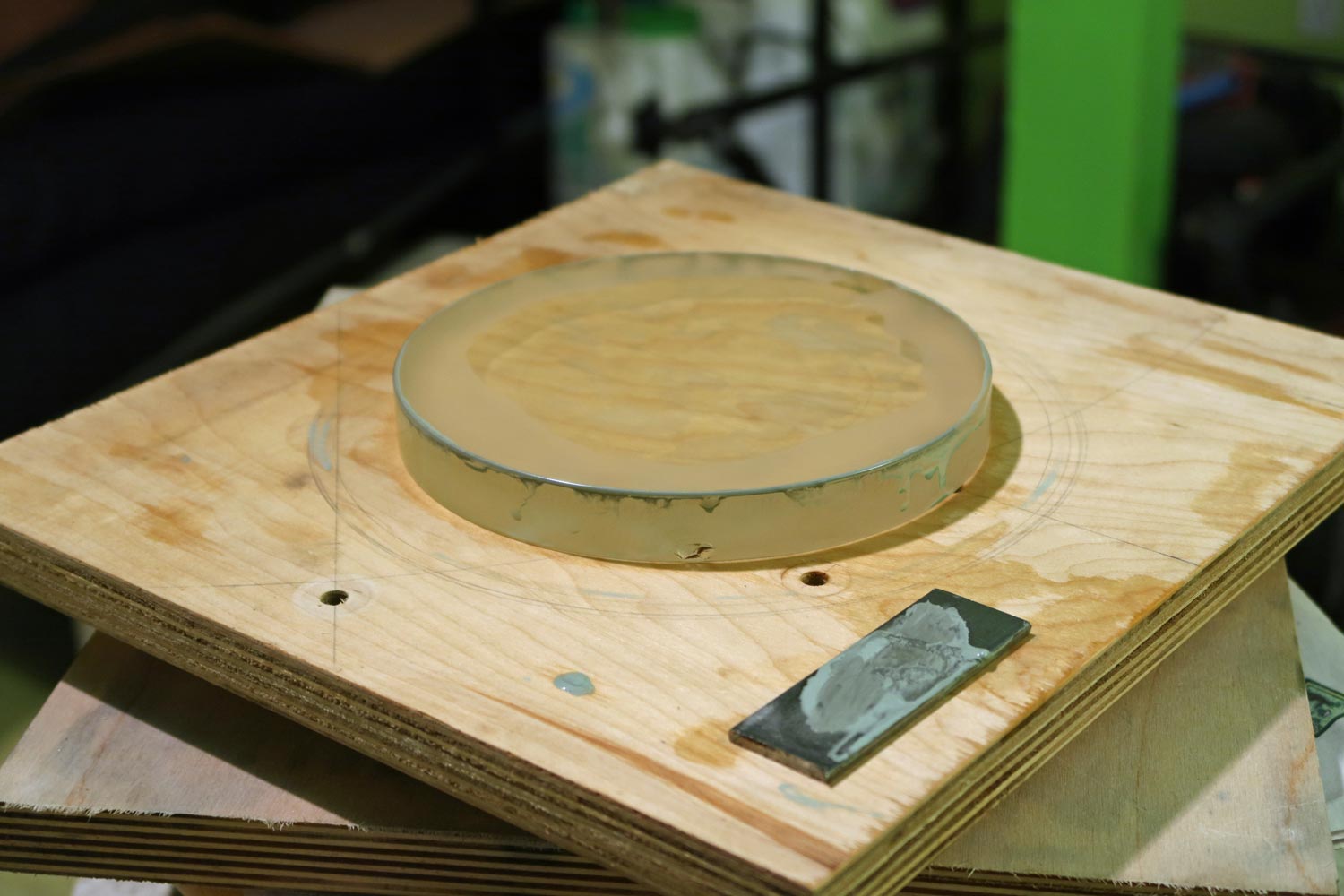

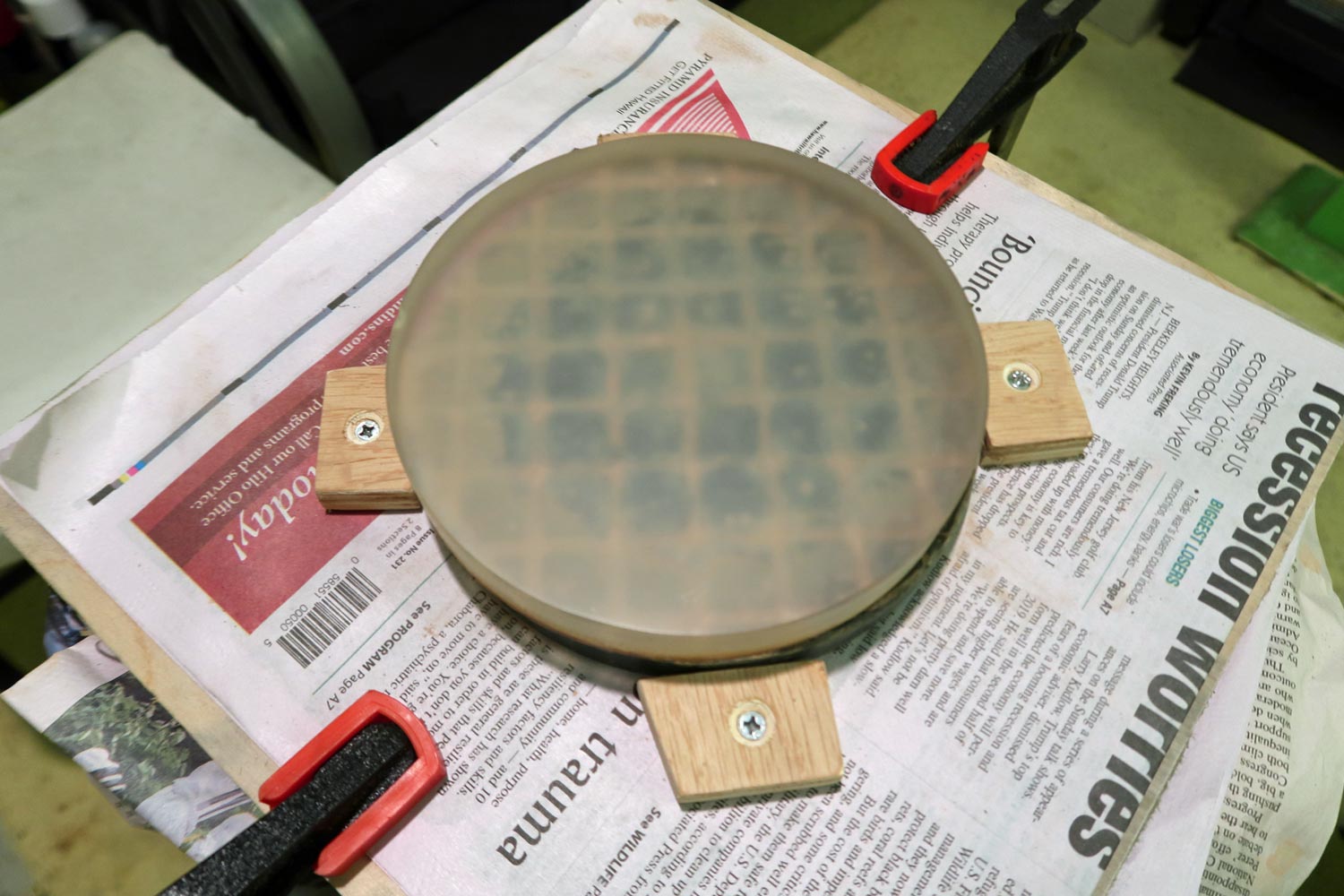

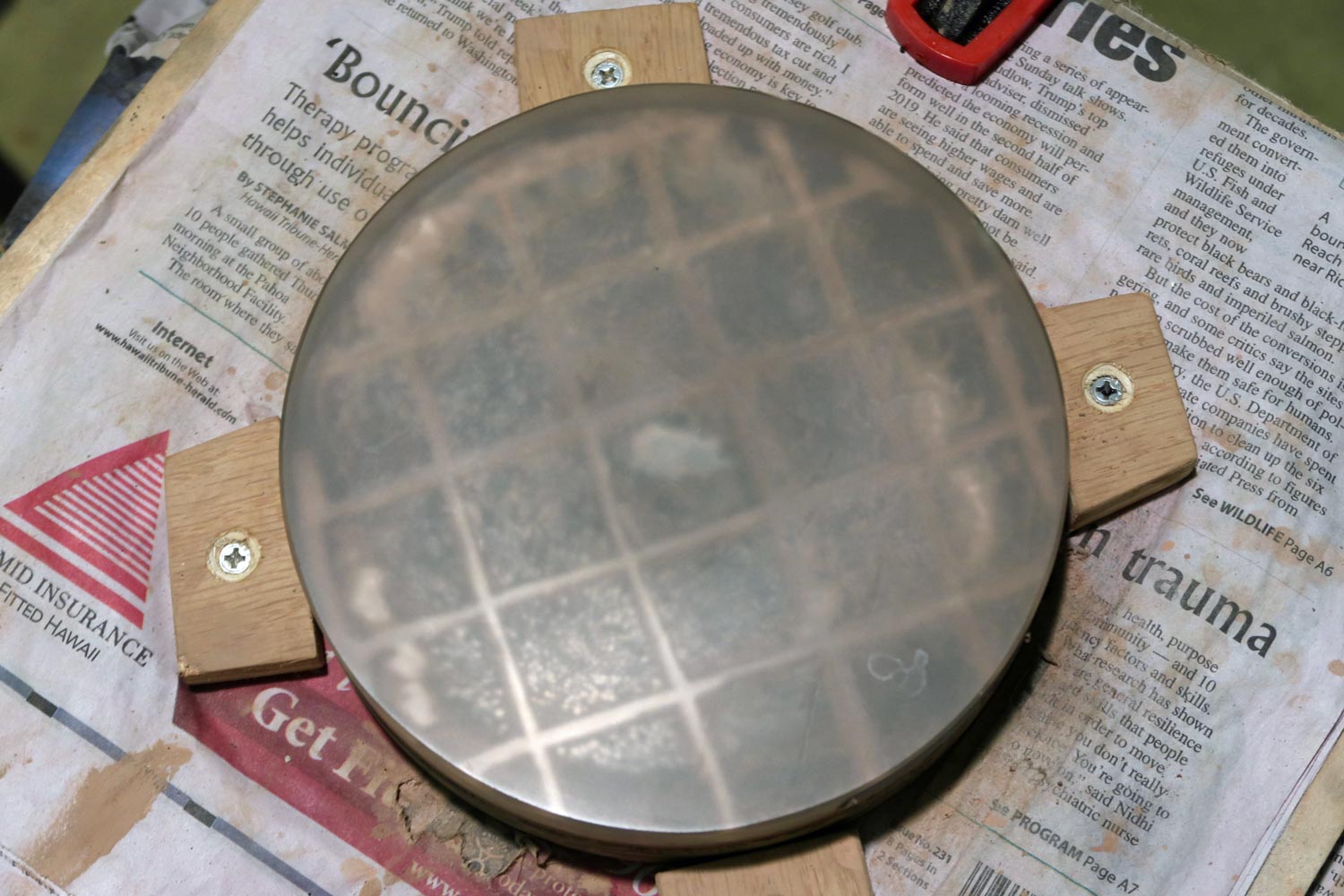

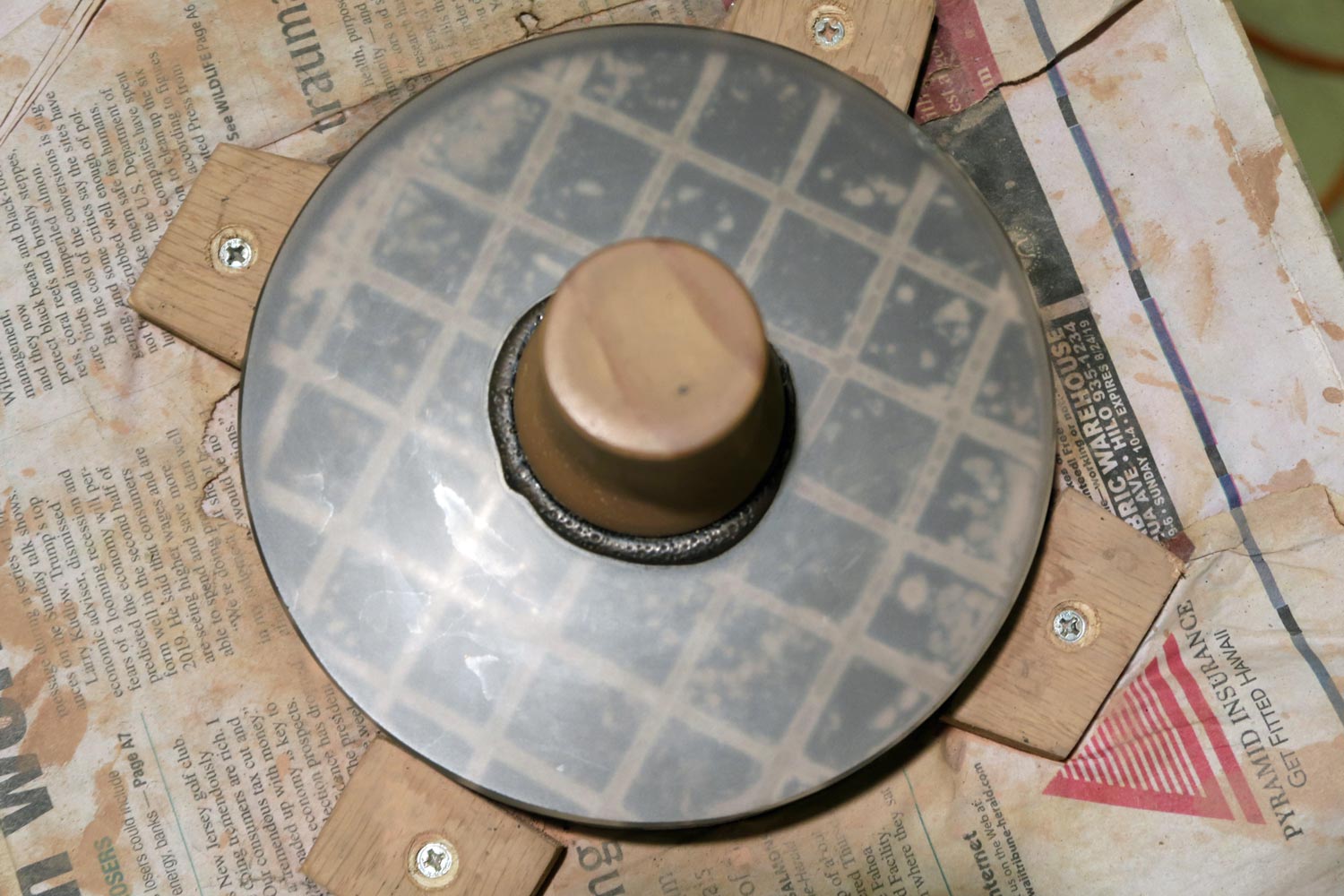

Day 12:ピッチ盤の製作、研磨(9/1/2019)

今回からいよいよピッチ盤の作製と研磨です。 まずはピッチを溶かしてピッチ盤の作成を行いました。

- 8:36 アスファルト 283 g を溶かす

- 最も弱火で150℃になるようだ、かなりゆっくりだが溶けていく

- 中火だと200℃~250℃ぐらいまで上がるようだ

- 9:05 完全に溶ける

- 泡は少なめ、箸を入れたら泡がでる、200℃ぐらい

- この状態をでサンプルをとる

- 機械油を3滴ほど入れると泡がなくなる

- サンプルをとる、爪跡はOKそう、曲げても割れない、軟らかすぎる(冷えたら割れた)

- 松ヤニを 10 g 入れる

- サンプルをとる、爪跡は少し硬い、曲げると割れた

- サンプルが割れるのは温度、持ち方にもよるようだ、よく分からない

- よく分からないが、とりあえず先に進むことにする

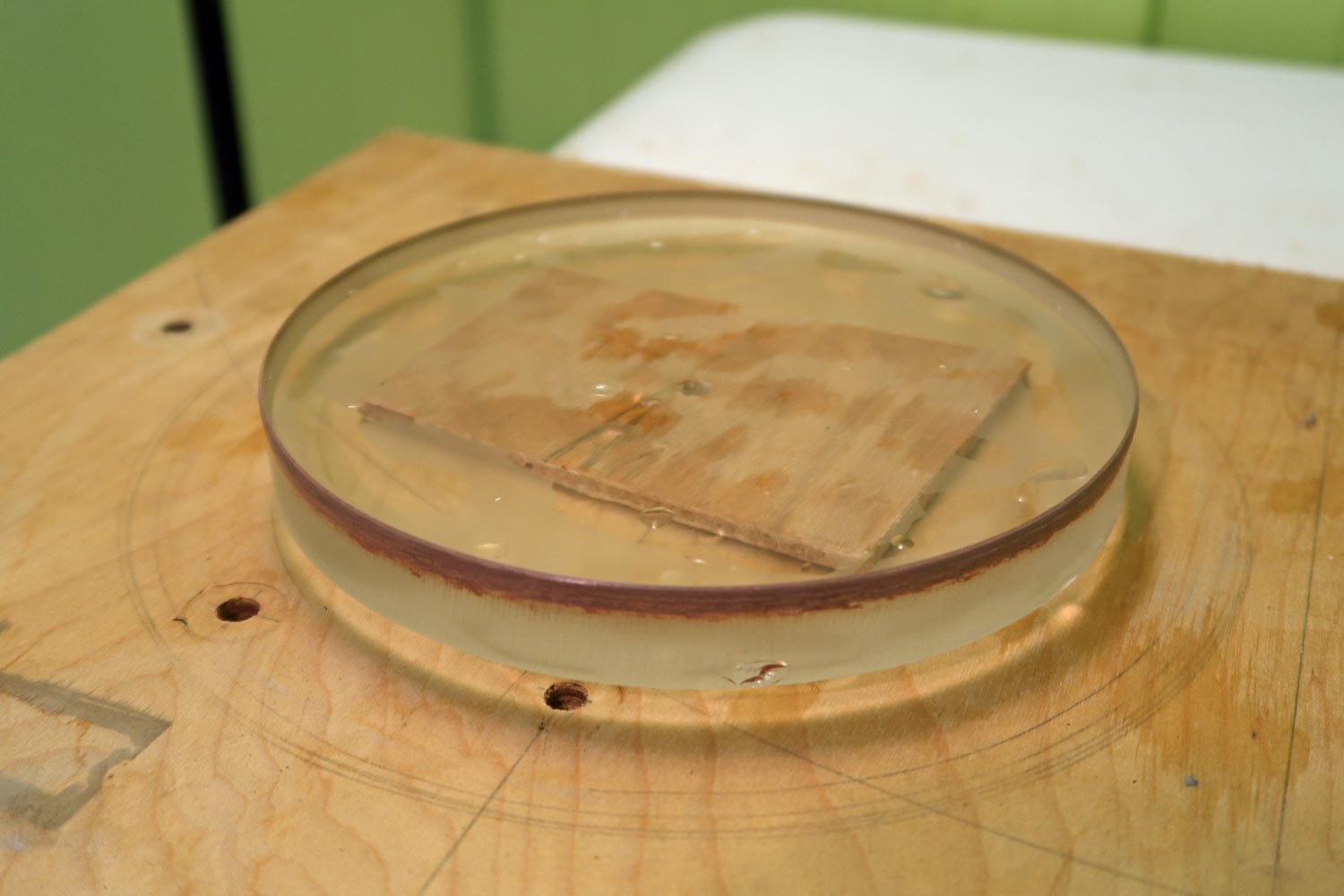

- 9:40- ピッチ流し込み(1回目)

- ピッチの再加熱に時間がかかる

- 盤材45℃、鏡材55℃

- これでやってみる

- 中央の密着がダメ、失敗、やり直し

- 12:00- ナイフでピッチを削り、ペイントシンナーでピッチを溶かして完全に除去する

- 13:30- ピッチ流し込み(2回目)

- 中央の密着がダメ、失敗、やり直し

- 15:00- ピッチ流し込み(3回目)

- うまくいったと思われる、型合わせと徐冷を繰り返す

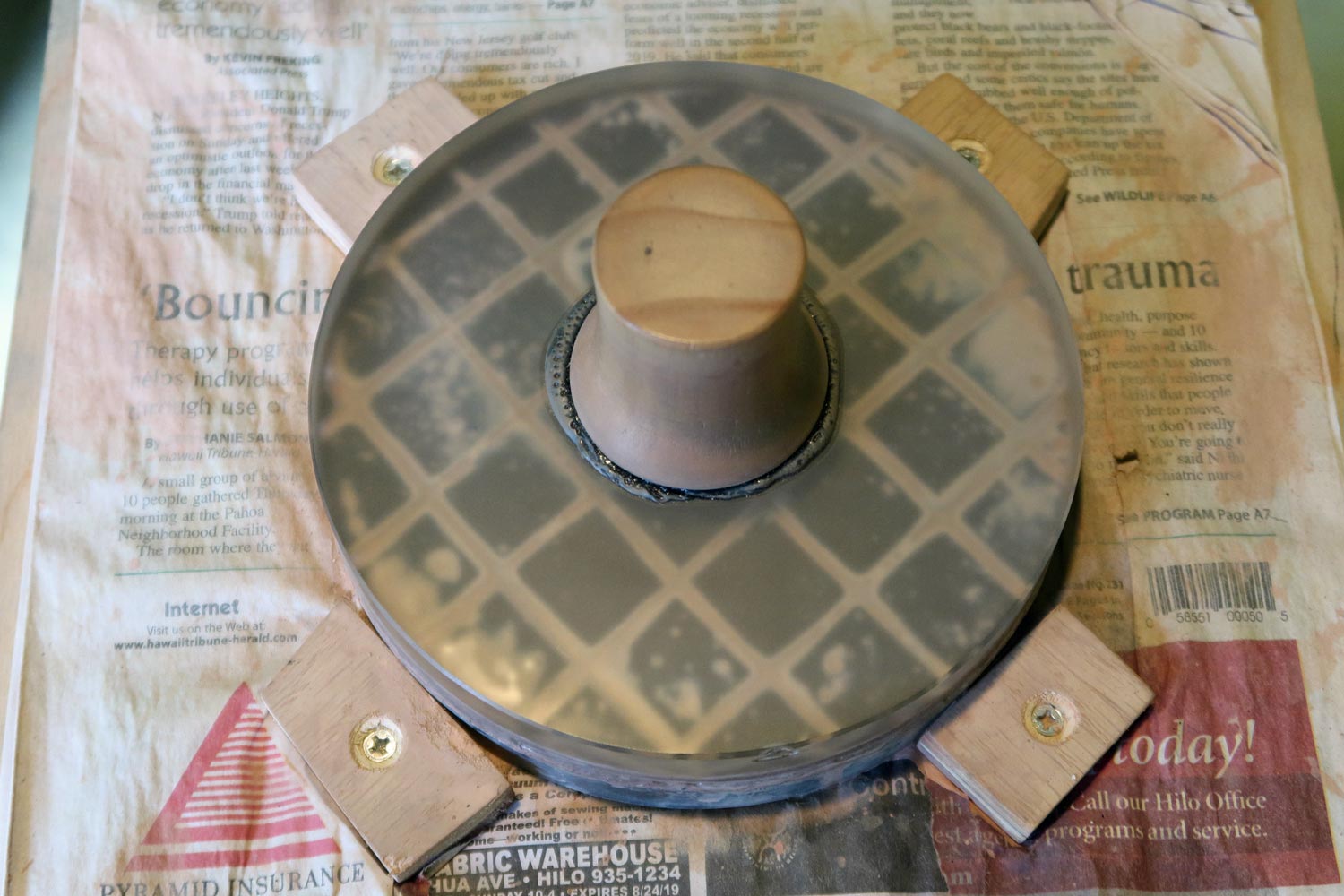

- 18:30裏面にハンドルをピッチで取り付け

- 研磨開始

- 20:40-21:40 (60分) 研磨

- ハンドルは研磨中にすぐに取れてしまった

- 見た目では中心 φ90 mmm がすりガラスのまま、鏡周は磨けているようだ

- 型合わせを試みるもうまく中心まで当たらない、ピッチが硬すぎるのだろうか?

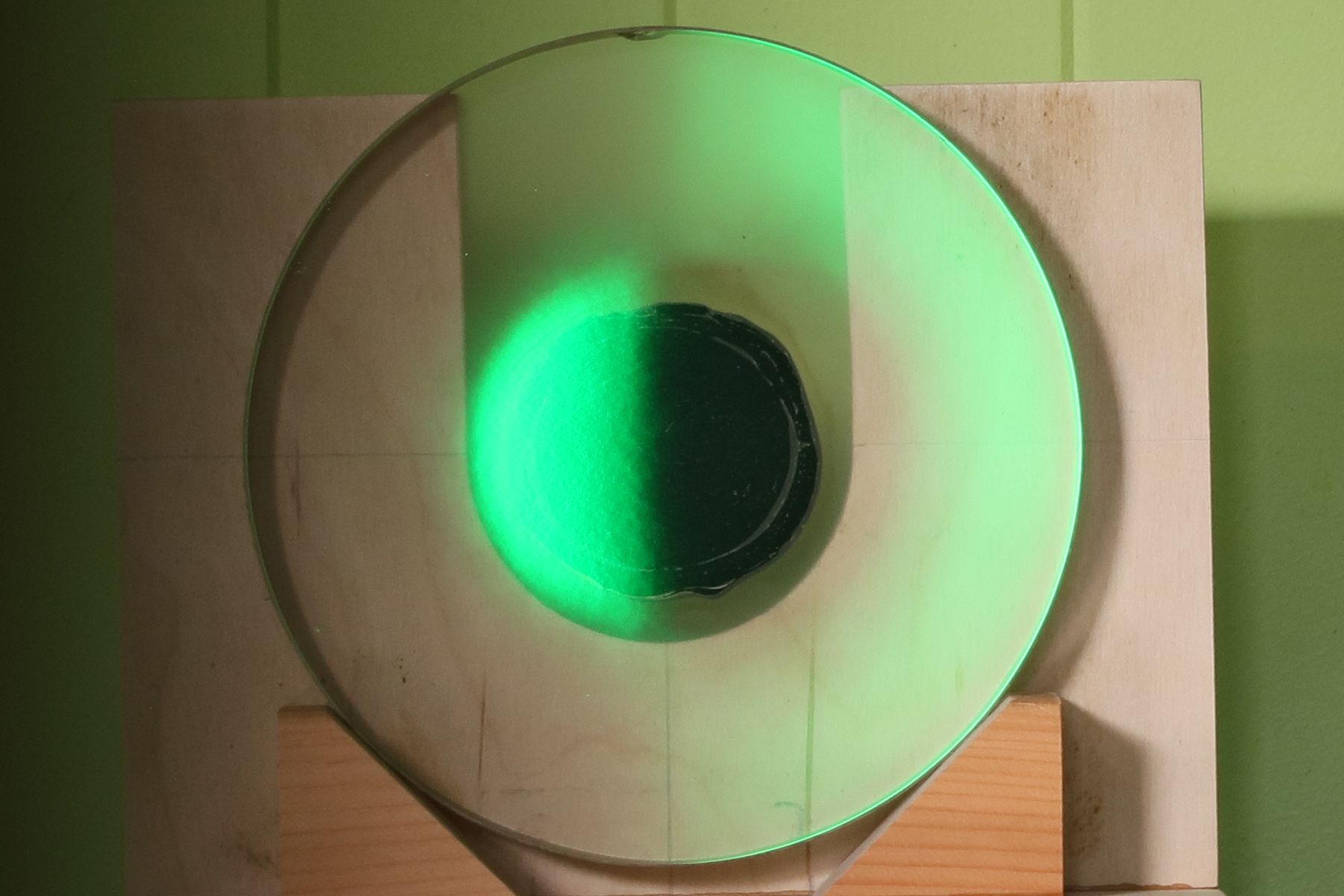

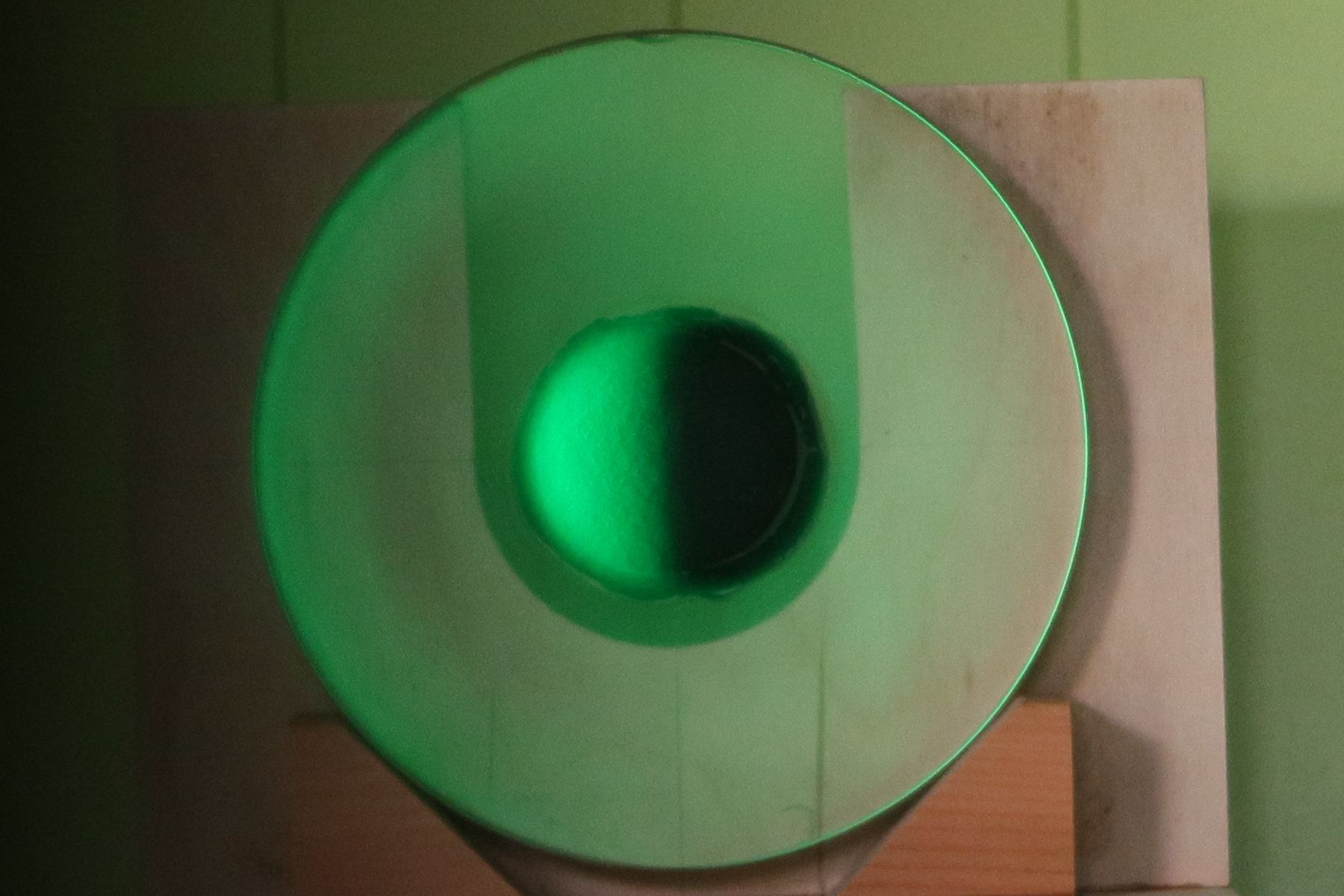

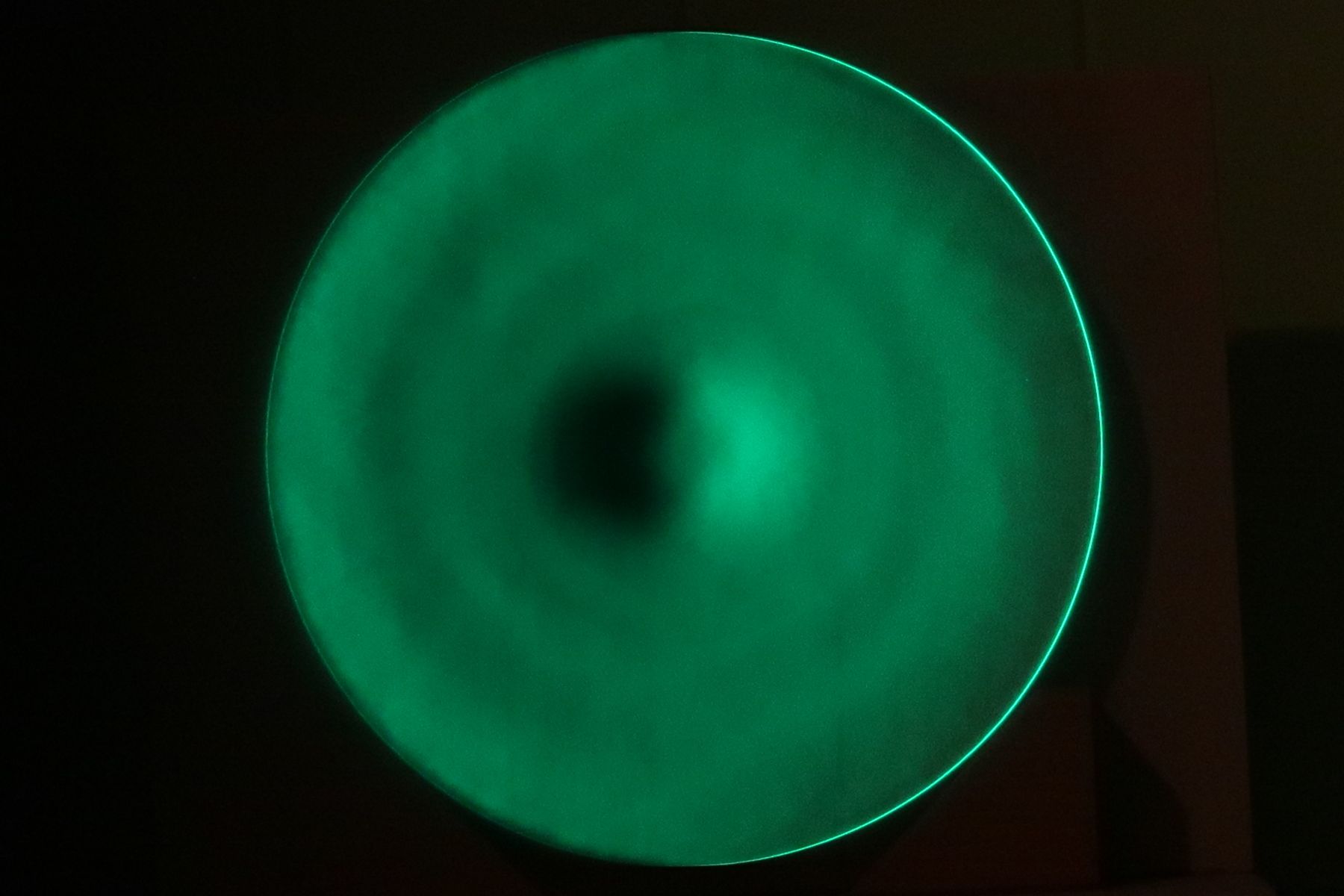

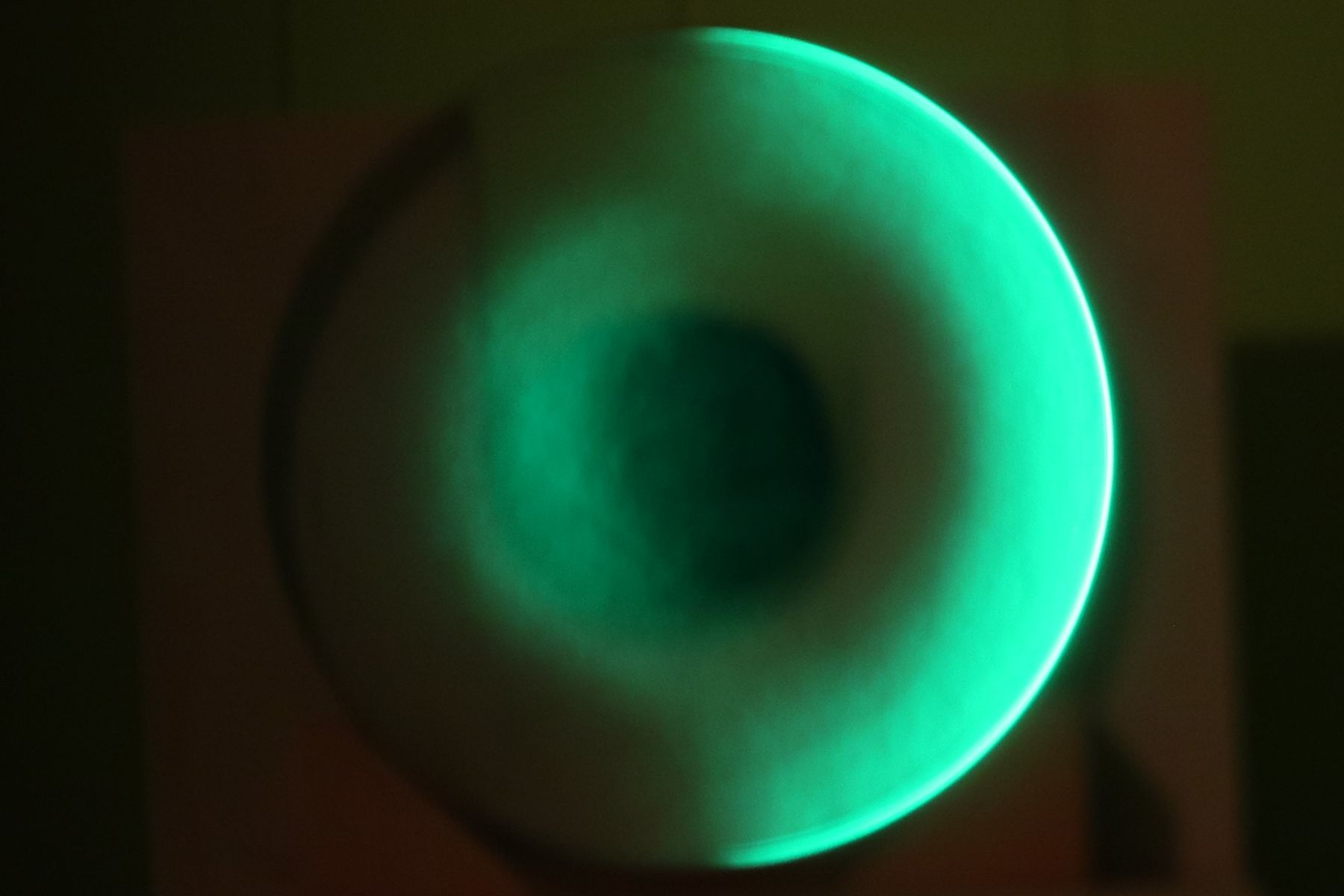

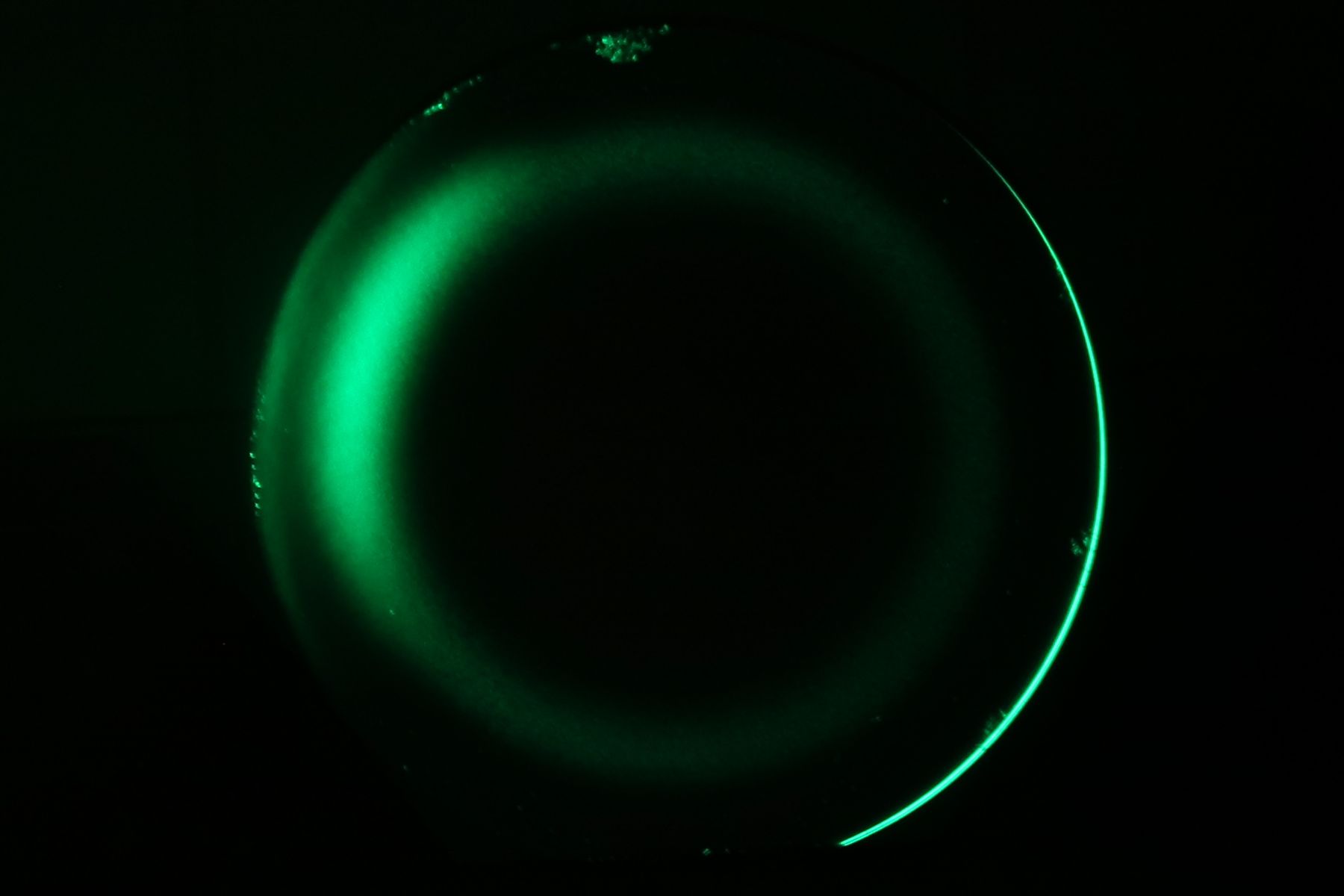

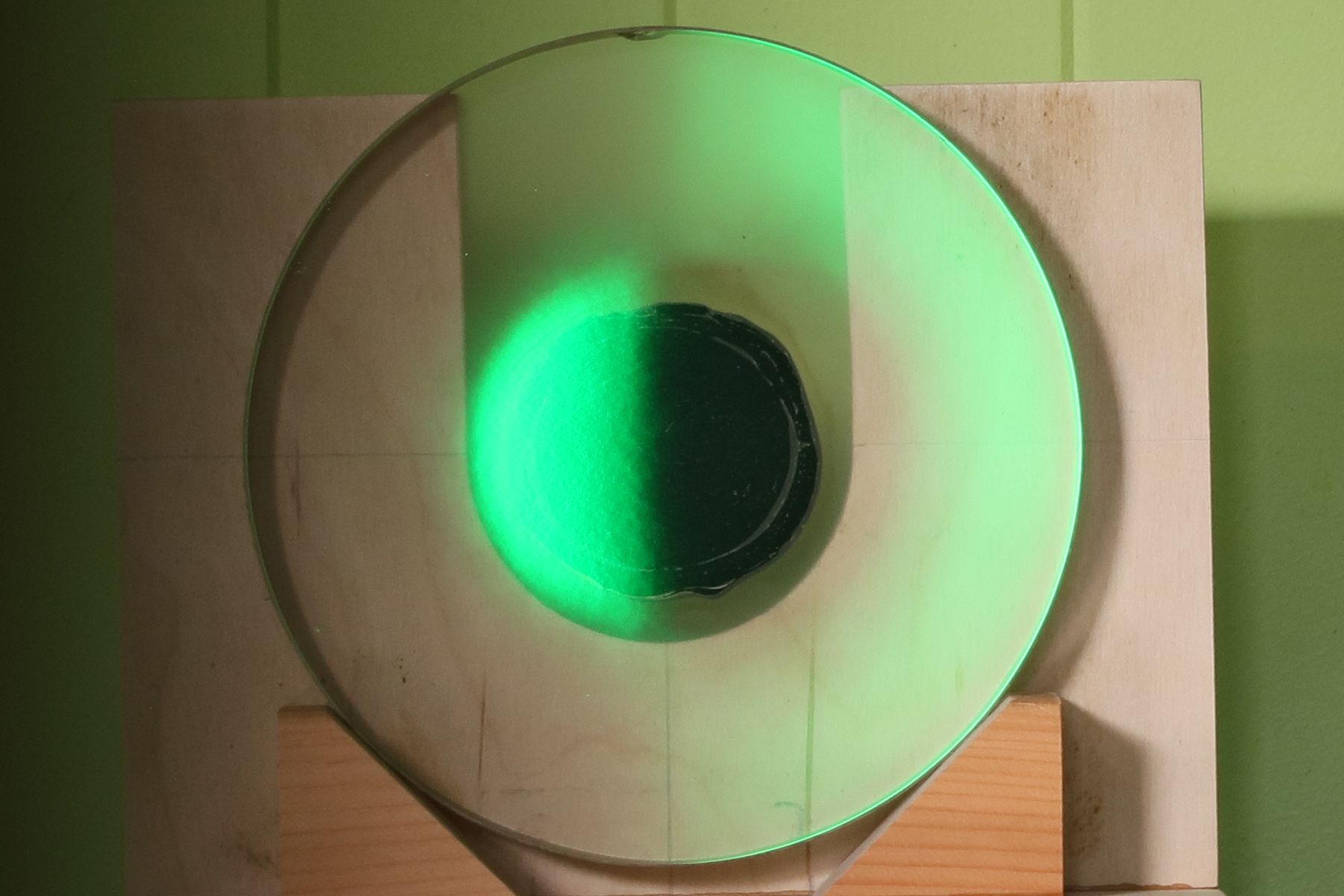

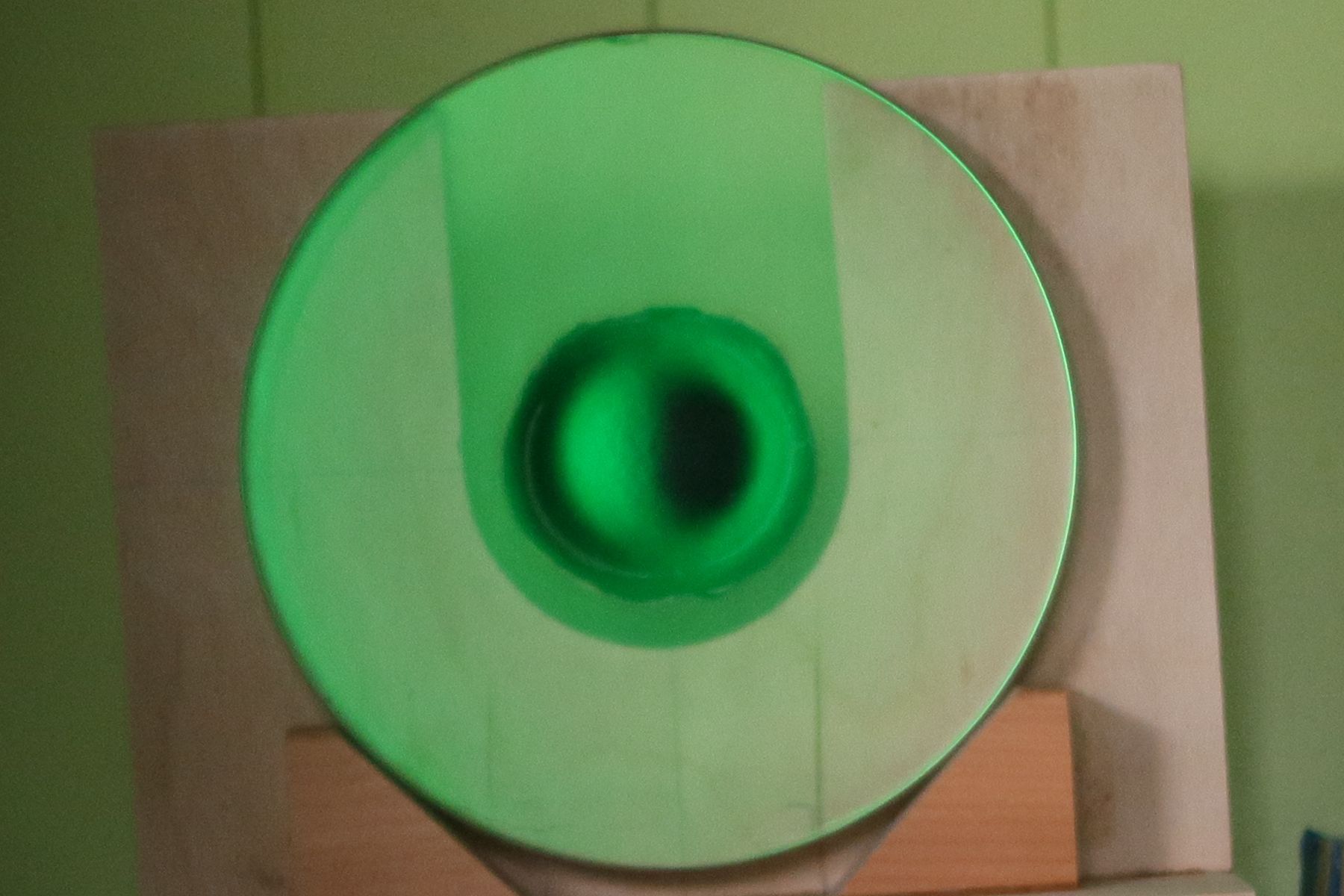

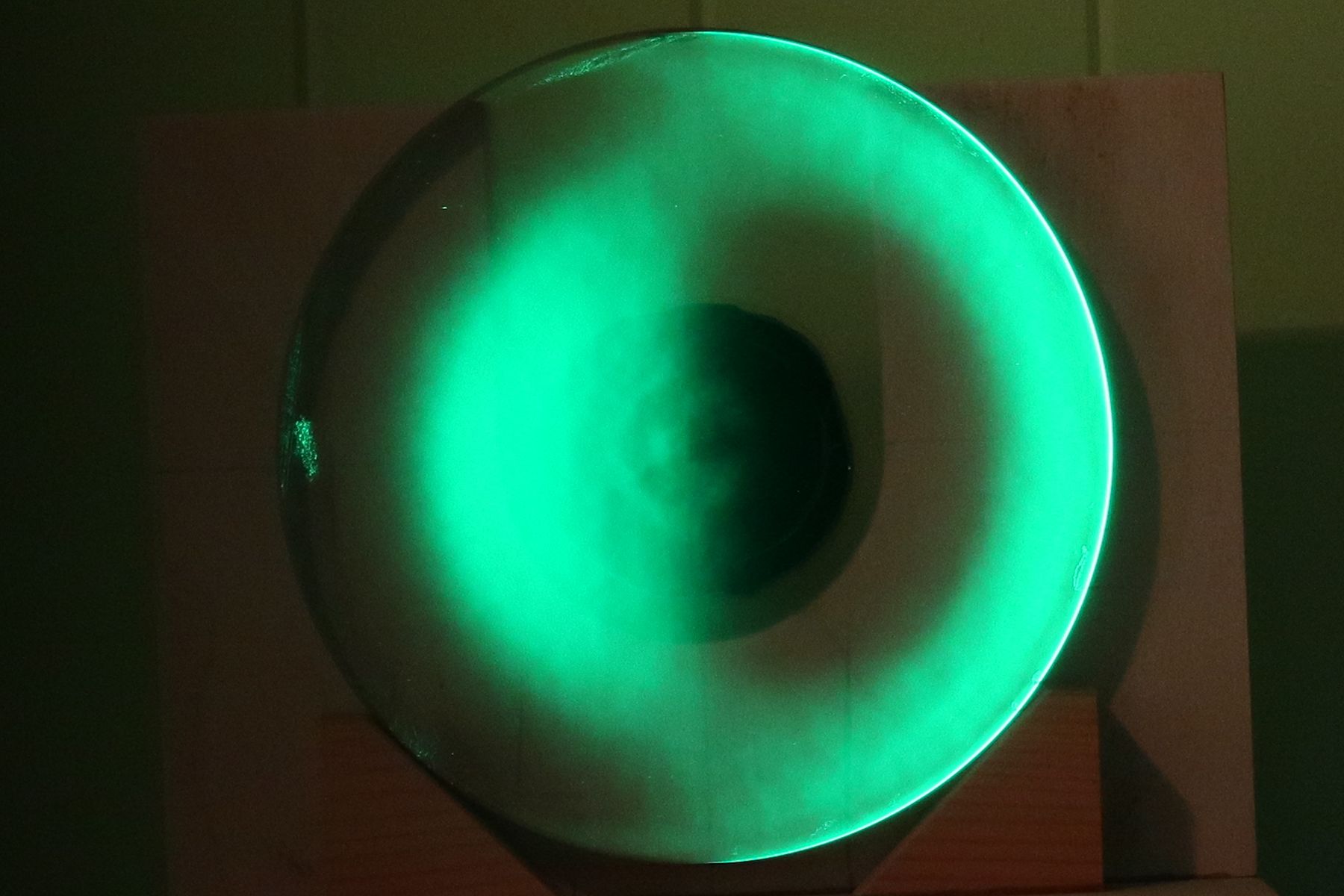

- フーコーテスト → 中央φ100mmに黒い影、全く磨けていない、まだフーコーテストできる状態ではなかったようだ

ピッチ盤をとりあえず作ってみて研磨を開始しましたが、肝心のピッチの硬さがよく分かりません。 そのため中央まで密着していないようで、ピッチ盤製作の段階で2回やり直しました。 3回目に製作したピッチ盤は一応中央まで密着しているように見えたため、型合わせ、徐冷ののち1時間ほど研磨を行いました。 が、鏡周しか接触していないようで、中央が全く磨けていません。 ピッチが硬すぎるのでしょうか? またフーコーテストもまだ出来る状態ではないようでした。

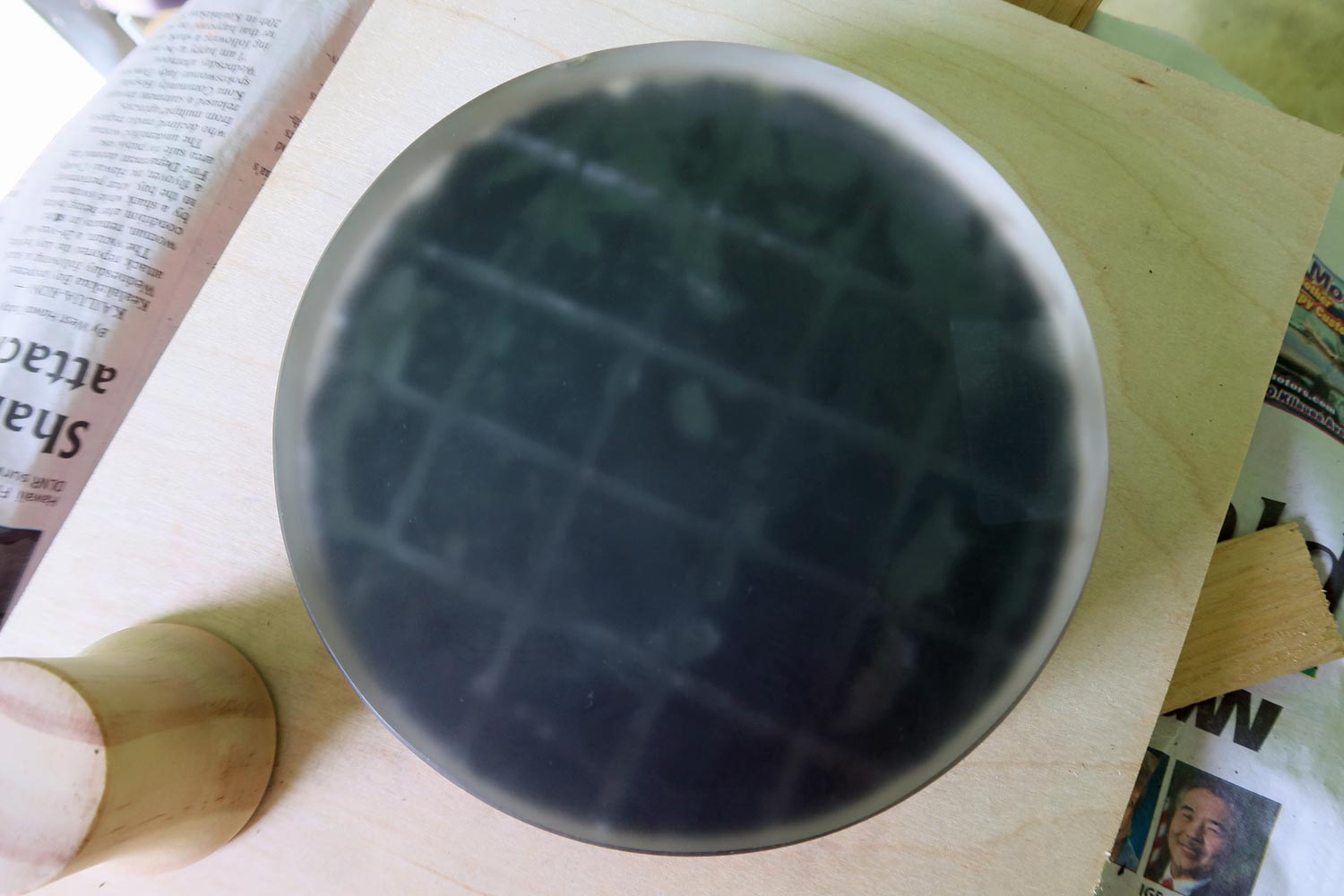

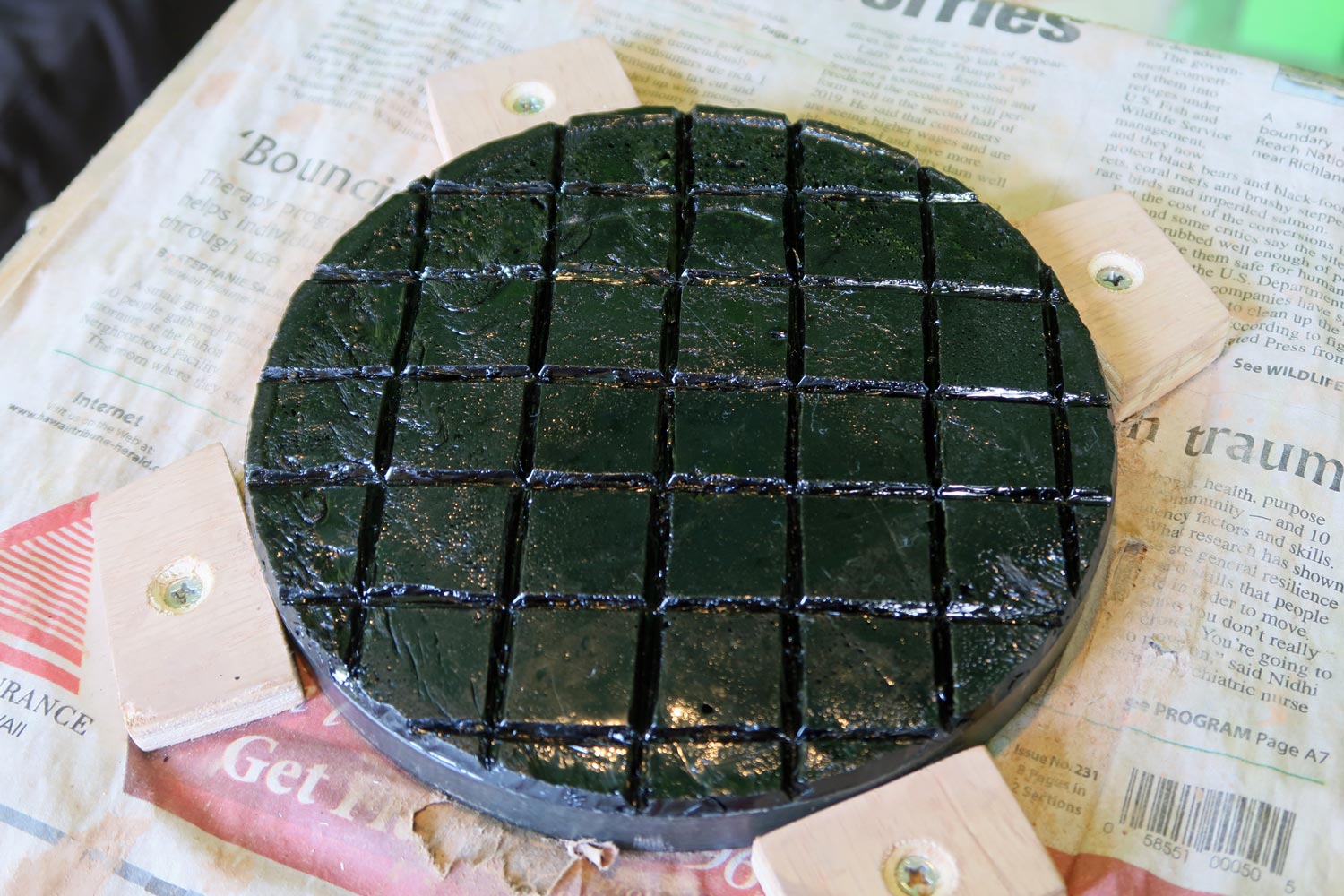

Day 13:ピッチ盤の再製作、研磨(9/2/2019)

一晩考えてみましたがやはりピッチ盤が硬いと思われます。

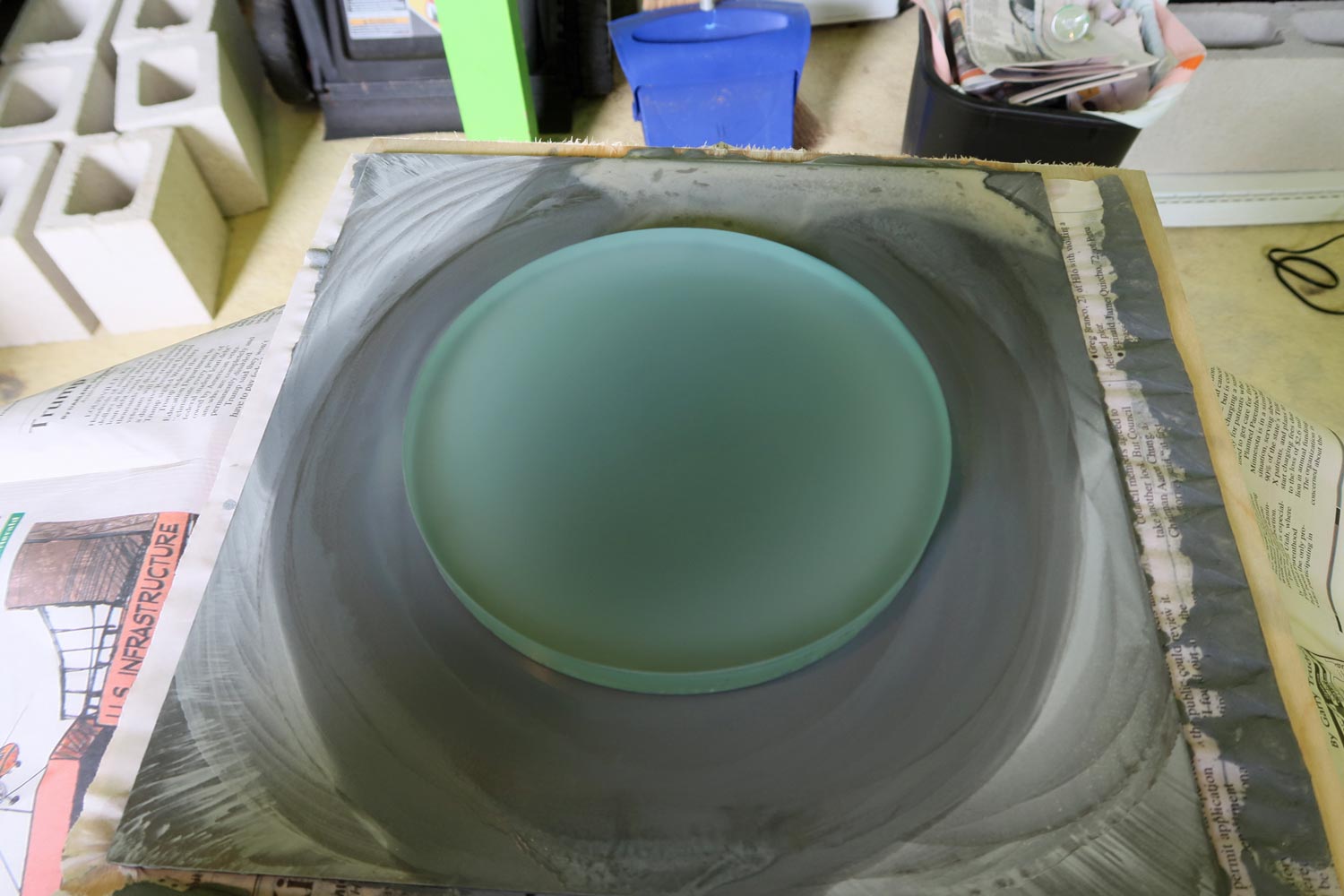

写真からも、ピッチ盤は鏡周の僅かな範囲しか密着していないようです。

また鏡材のほうも鏡周は透明になってきましたが中央はすりガラスのままです。

というわけでピッチ盤を再度作り直すことにしました。 まずはペイントシンナーでピッチを溶かし、その後ナイフで削り取っていきました。

- 11:00- ピッチ加熱

- 機械油20滴 → ほとんど変化無し、硬い

- 機械油30滴 → 少し柔らかくなった気がする

- ピッチの温度、280℃だと泡立つ、265℃だと小さい泡、250℃だと泡ほぼなし、230℃だと少し粘るようだ、なので240℃ぐらいがよさそうだ

- 機械油40滴 → 少し良くなった?

- エンジンオイル少量 → 少し良くなった?

- エンジンオイル少量 → これで良さそう、やってみる

中央部分でピッチの密着が悪いので、今回はグリッドパッドもお湯で温めてやってみました。 しかし結果はやり中央部に凹みが出来てしまいました。 グリッドパッドがダメなのでしょうか? いずれにしても、要やり直しです。

(後日追記:恐らくグリッドパッドがダメだったというわけではなく、ピッチが硬すぎたことが原因と思われます。)

- 13:20- アスファルト57g追加

- エンジンオイル3ml(推定)→ まだ硬い

- エンジンオイル5ml(推定)→ まだ硬い

- エンジンオイル10ml(推定)→ これでよさそう、やってみる

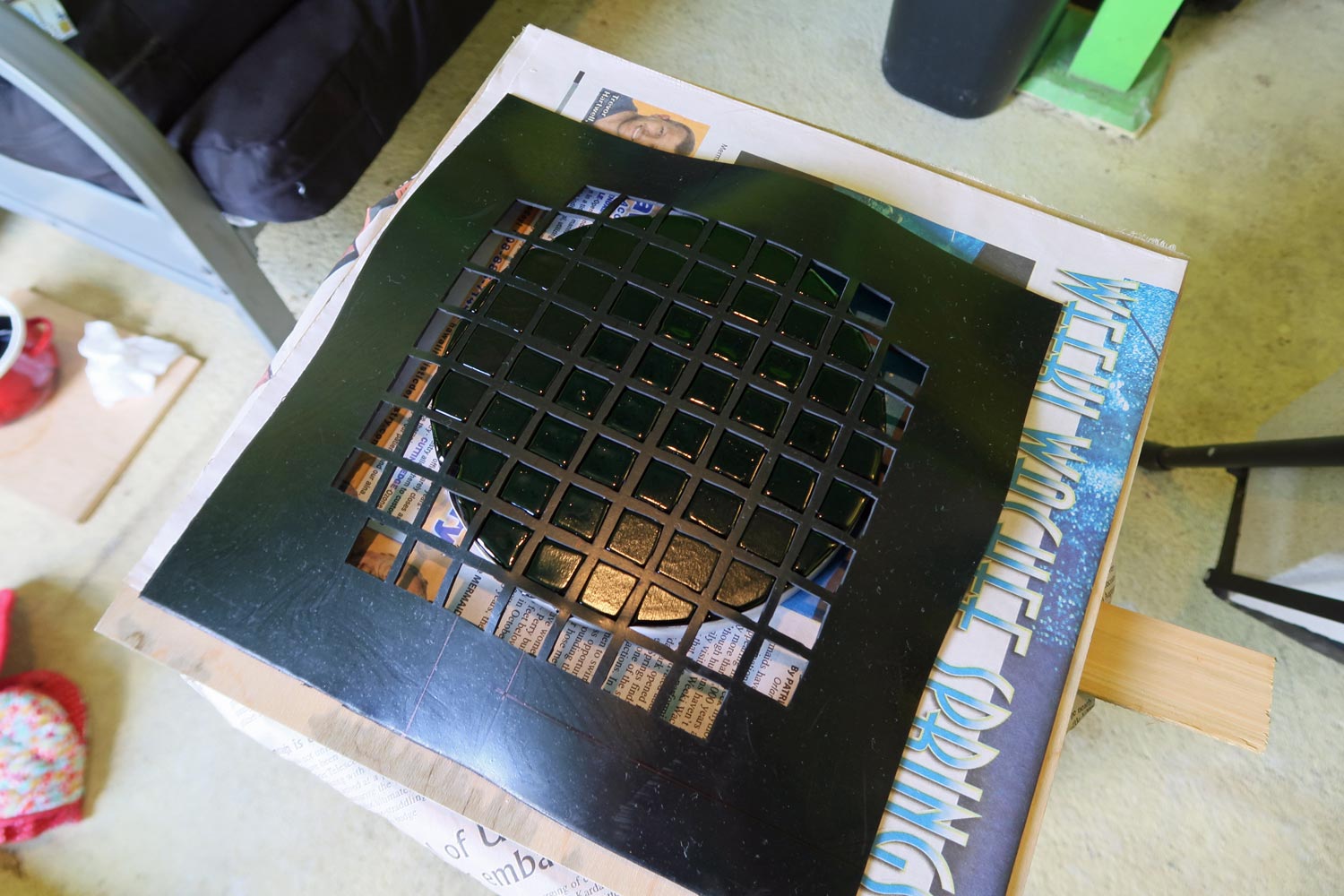

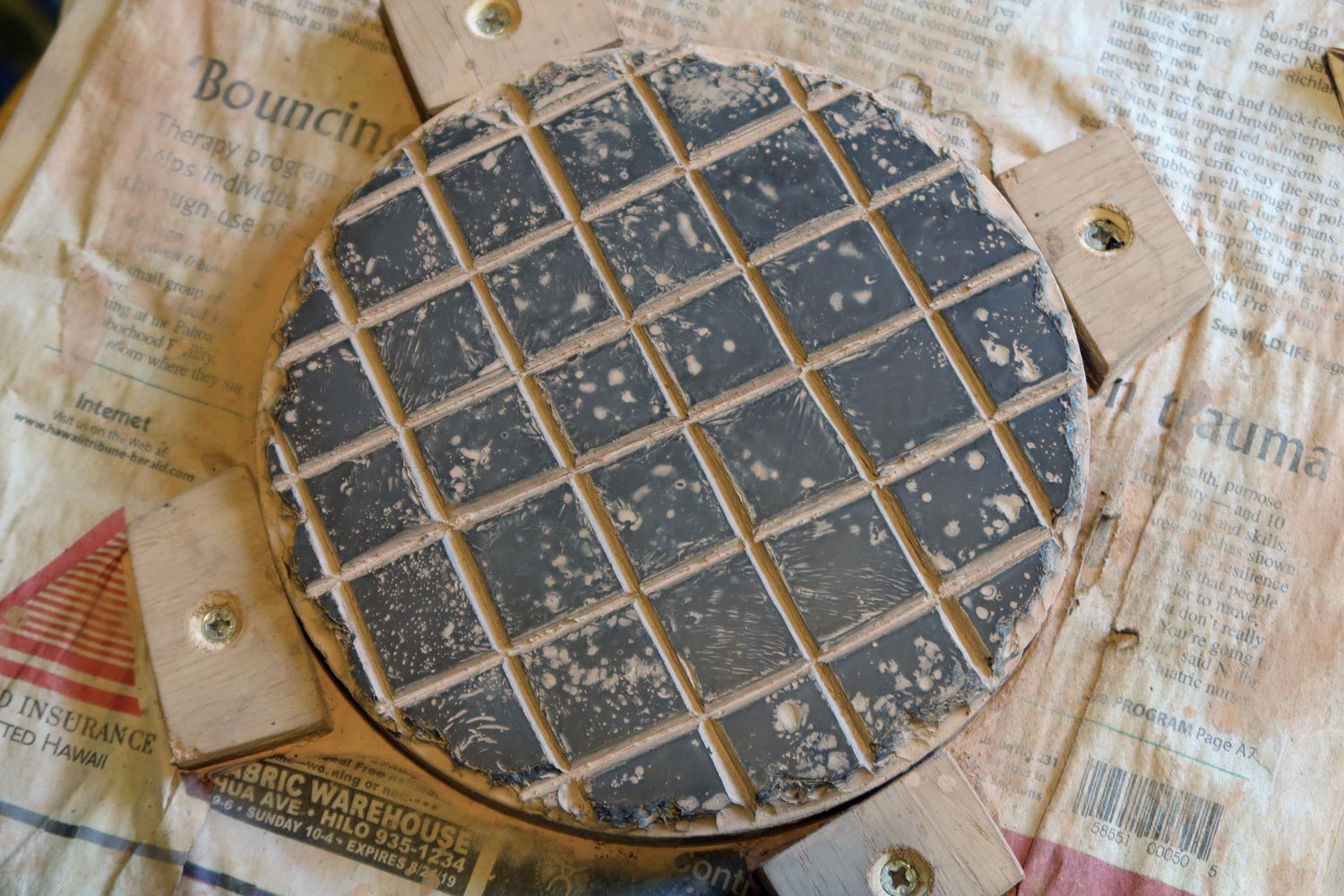

今回(5回目)はグリッドパッド無しでやってみることにしました。 溝はピッチがまだ温かいうちに、石けん水をつけたナイフで刻みました。 思っていたよりも簡単に綺麗に刻むことができました。 最初からこれで良かったのでは?と思いました。

5回目のピッチ盤製作で一応満足のいくピッチ盤を作ることが出来ました。 中央の密着も良さそうです。 そこで裏面にハンドルを取り付け、引き続きピッチ研磨を行いました。

- 18:40-19:10 (30分) 研磨

- 19:15-19:45 (30分) 研磨

- 中央φ90mmが半透明、中央φ60mmがすりガラス状

- 前回のピッチ盤と比べ、だいぶ中央まで密着していそうだが、型合わせはまだ不十分か?

- またハンドルが取れてしまった

- 型合わせ(60℃、ブロック1個)

- 20:30-21:00 (30分) 研磨

- 中央φ80mmが半透明、中央φ55mmがすりガラス状、少し磨けたか?

- あまり変化無し → ヒートガンで加熱して型合わせ

- 気温は23℃まで下がった、ピッチが硬くなった?

- 21:55-22:25 (30分) 研磨

今回の作業で一応は満足いくピッチ盤を作ることが出来ました。 あとは型合わせで密着を改善し、ピッチ研磨を続けていくことになると思います。

Day 14:研磨(9/3/2019)

前回の作業で型合わせ自体はだいぶうまくいったはずだと考え、(平日のため)少しだけですがこの日も作業を行うことにしました。

- 型合わせ(常温、体重で押さえつける、鏡の角でピッチ盤中央を押してみる)

- 型合わせ(常温、ブロック3個)

- 20:50-21:20 (30分) 磨き、ほとんど変化なし

- 型合わせ(ヒートガン、ブロック4個)

結果はほとんど変わらず。 中央が磨けていません。 やはりまだピッチが硬すぎると思われます。

Day 15:研磨(9/4/2019)

再製作したピッチ盤でもまだ硬すぎ、そのため中央が磨けないのだと確信してきました。 ですが型合わせ不良の可能性もまだ完全に排除できてないため、今回はもう少ししっかりと型合わせをやって密着を改善し、研磨が改善するかどうか確認することにしました。

- 型合わせ(60℃、ブロック4個)

- 18:30-19:00 (30分) 研磨

- 中央φ80mmが半透明

- 型合わせ(常温、ブロック4個)

- 19:45-20:15 (30分) 研磨

- 中央6cmが半透明、磨けていない領域が小さくなってきた

- 21:10-22:10 (30分) 研磨

- 中央φ60mmが半透明、しかし境界がくっきり見える

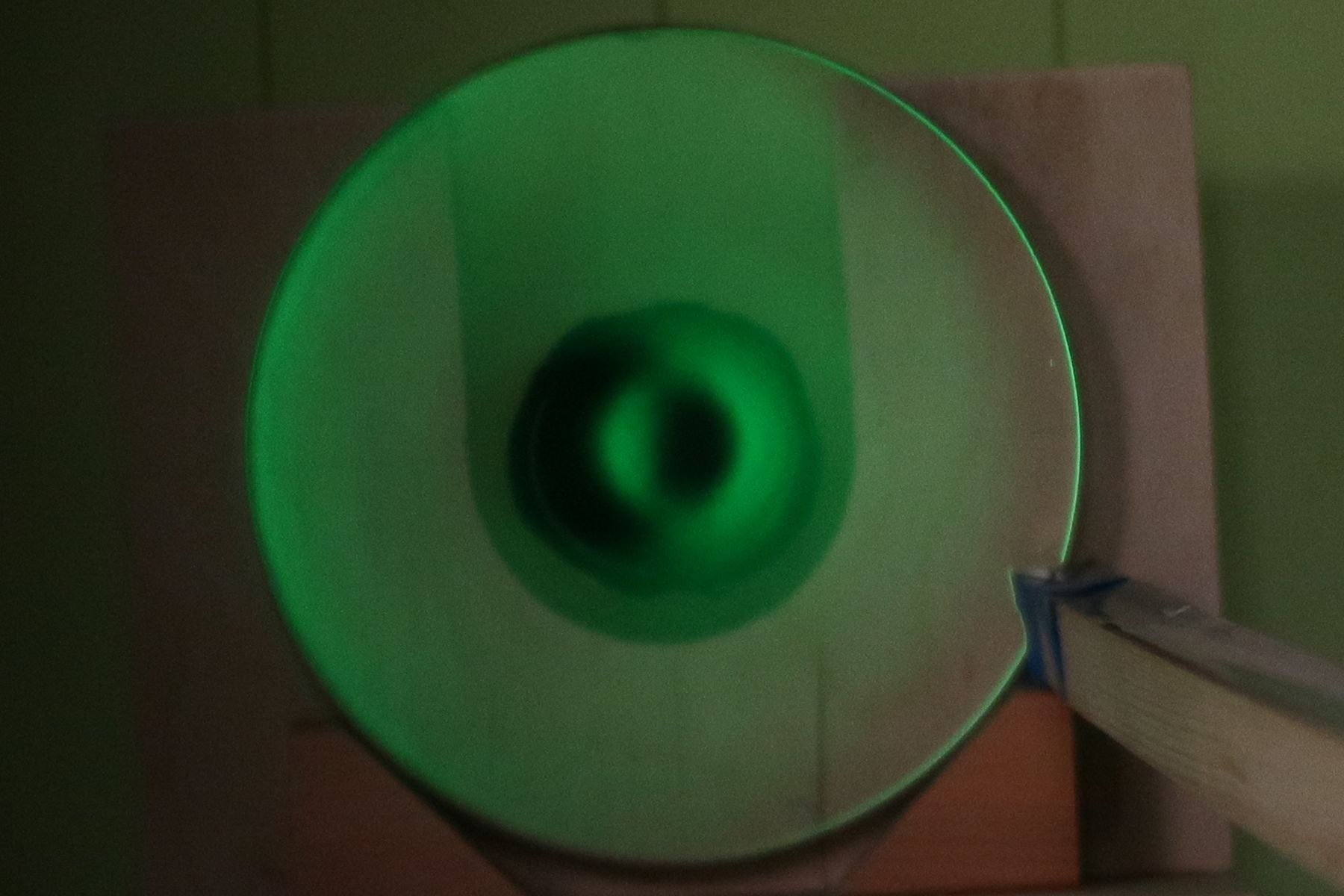

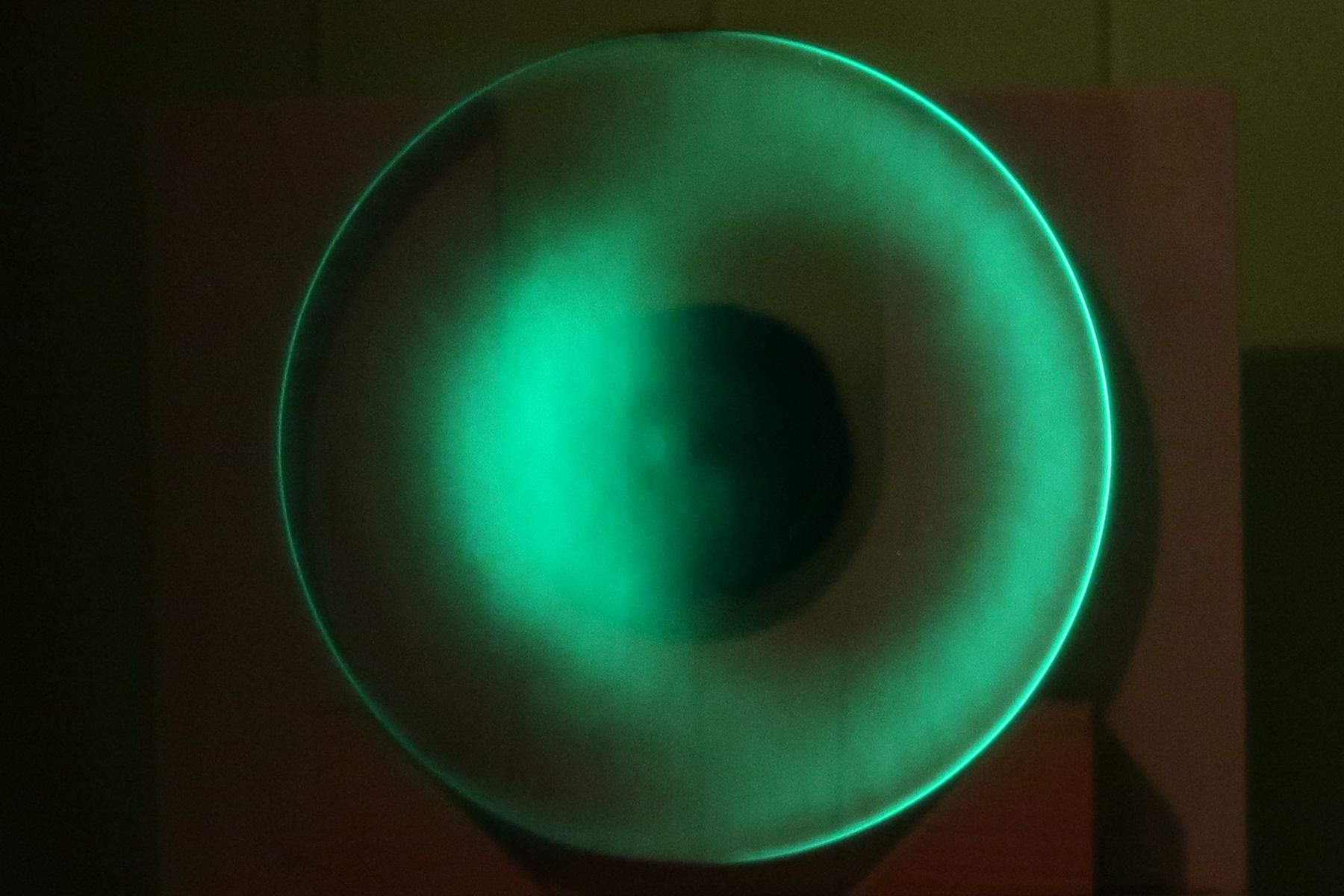

- フーコーテスト → 中央穴(二重球面)、ターンダウン+ターンアップ

型合わせを繰り返した結果、ピッチ盤の中央の密着もそこそこ良くなってきたと思いました。 が、今回の1.5時間の研磨でも中央はまだすりガラス状で、やはり磨けませんでした。 フーコーテストの結果からも中央の曲率半径が小さく穴のようになっており、中央穴または二重球面の状態になっているようです。 やはりピッチ盤が硬すぎるのが原因だと思います。

Day 16:ピッチ盤の再々製作(9/6/2019)

ピッチ盤が硬すぎるのでピッチ盤を再々製作することにしました。 これで合計6回目になります。 まずはペイントシンナーでピッチの除去を行いました。

次にピッチを再び調合します。 前回までの失敗の経験から、今回は思い切って柔らかめになるように心がけて作ることにしました。 何度もサンプルをとって硬さを調べていきました。 少しエンジンオイルを入れすぎたようで、柔らかくなりすぎました。 そこで松ヤニを入れて硬くしようとしましたが、今度は硬くなりすぎたようです。 そこで再びエンジンオイルを少しずつ加え、これぐらいか?と思う硬さに調整しました。

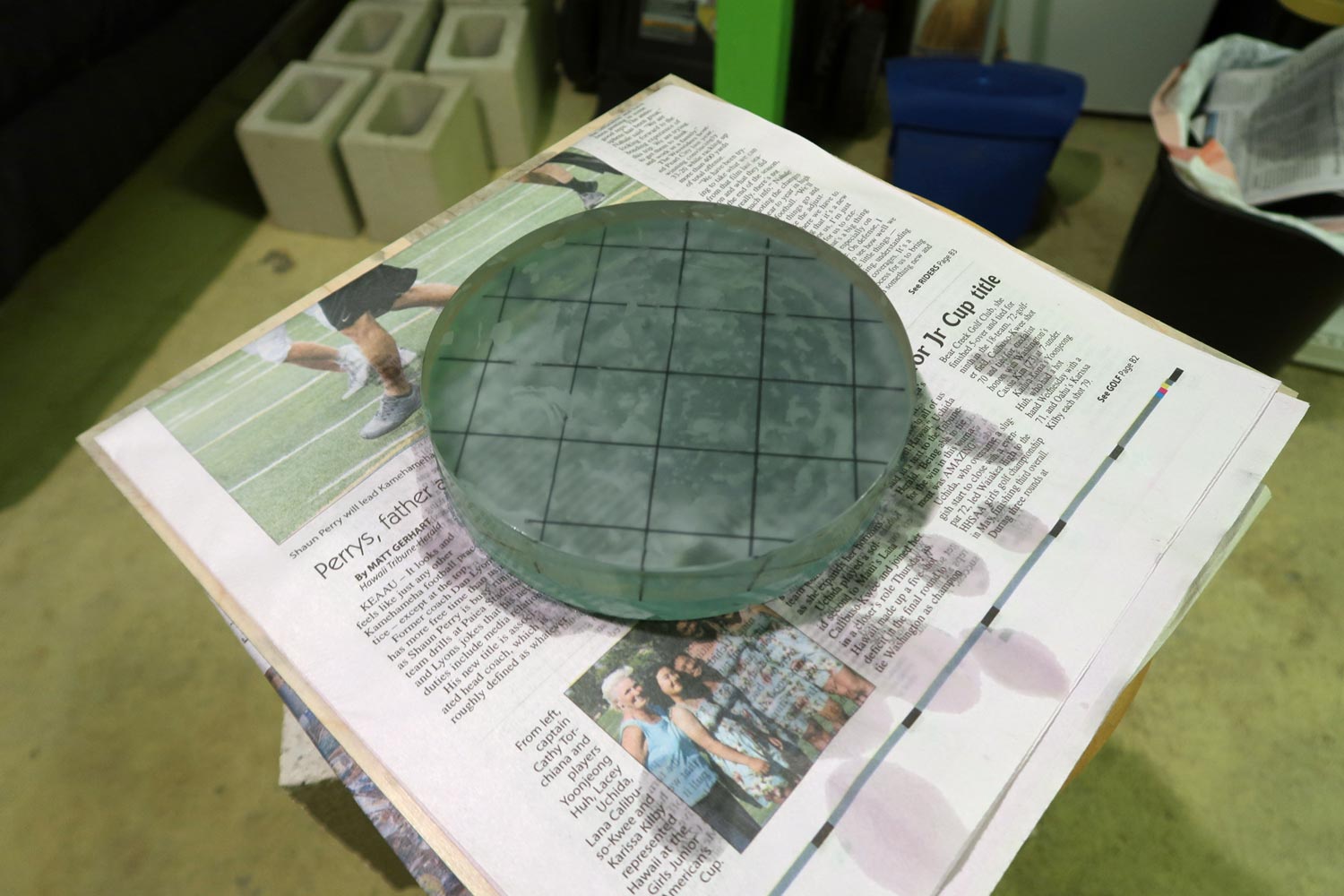

ピッチの調合が出来たので再び盤材に流し込みます。 今回もグリッドパッドなしで、ナイフで溝を刻むことにしました。 ナイフで刻む作業中は、ピッチは前回よりも軟らかく、粘るような感じに仕上がっていることを感じました。

- 10:40- ピッチの加熱

- エンジンオイルを多めに入れる → 柔らかくなりすぎたか?

- 松ヤニを入れる → 少し硬すぎる?

- エンジンオイルを入れて、調整 → これでよさそう

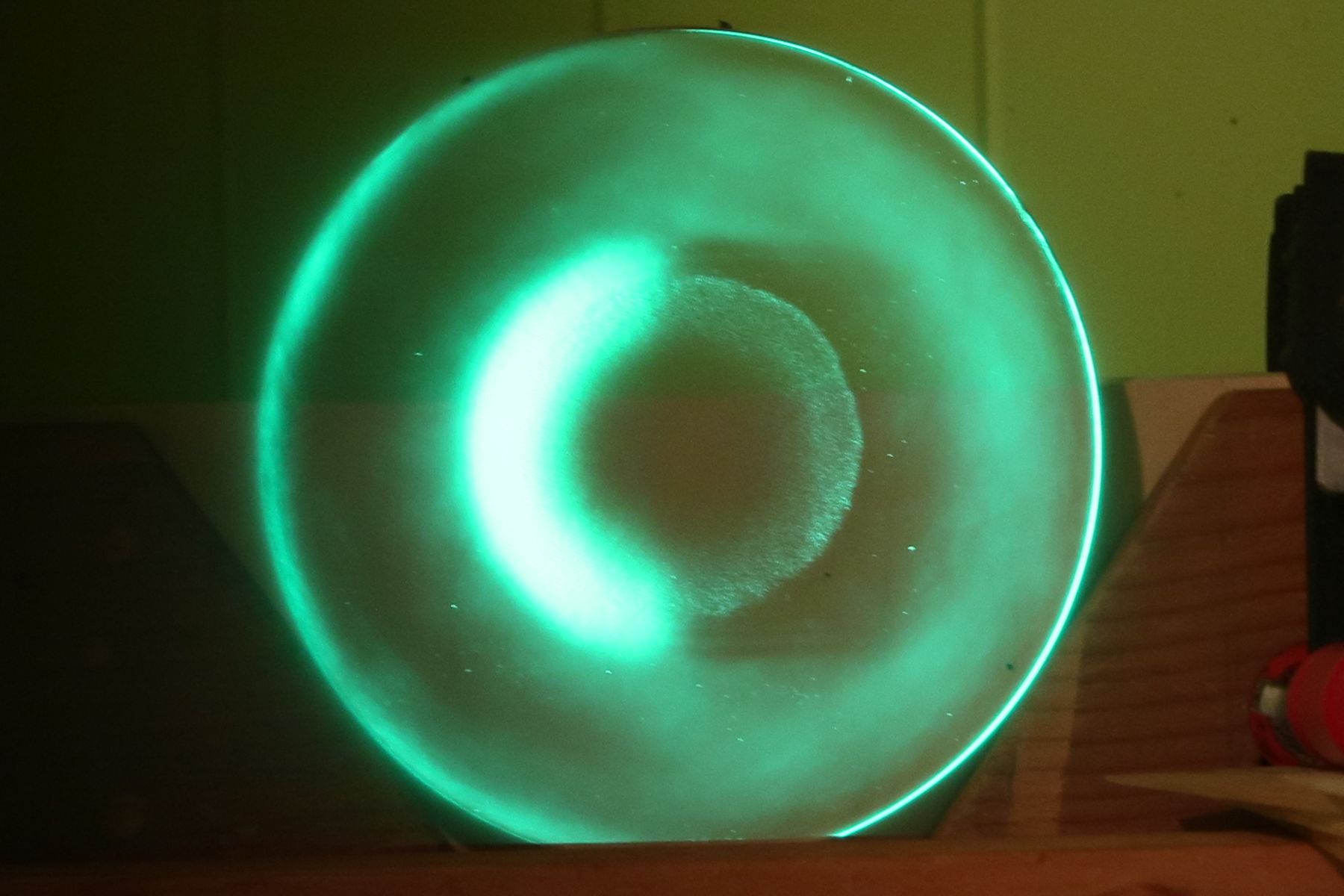

一応ピッチ盤は出来あがったので研磨を行いました。 中央部分に密着の良い部分があるため、中央部分もきちんと磨けているようです。 ただし明らかに密着が良くない部分がかなり多いです。 そこでヒートガンでガンガン加熱して、また鏡材を強く押しつけて、型合わせを繰り返しました。 溝は完全に埋まるため、溝の切り直しを繰り返しました。 この作業によってほぼ全面密着するピッチ盤になったと思います。 なお前回までの硬いピッチ盤ではこのように加熱してもほとんど変形することがなかったため、今回のピッチはもしかしたら柔らかすぎかもしれない、と思いました。

(後日追記:このピッチでもまだ少し硬すぎのようでした。)

- 14:20-14:50 (30分) 研磨

- うっすらと中央も磨けてきた!

- 15:20-15:50 (30分) 研磨

- 中央も磨けているものの、当たっていないところも多く、型合わせ不良と思われる

- ヒートガンでガンガン加熱して型合わせする

- 溝も完全に埋まるため、溝を切り直し(3回繰り返す)

- 18:00頃、ほぼ密着するピッチ盤となった

- ピッチ盤の修正は一応これで完成とする

Day 17:研磨(9/7/2019)

適当な硬さのピッチ盤が得られ、また型合わせによって密着も改善したと考え、今回は研磨を続けてフーコーテストで進捗を確認しながら作業を進めることにしました。

- 10:00-10:30 (30分) 研磨

- 型合わせ(常温、ブロック2個)

- 11:00-11:30 (30分) 研磨

- 型合わせ(40℃、ブロック2個)

- 14:15-14:45 (30分) 研磨

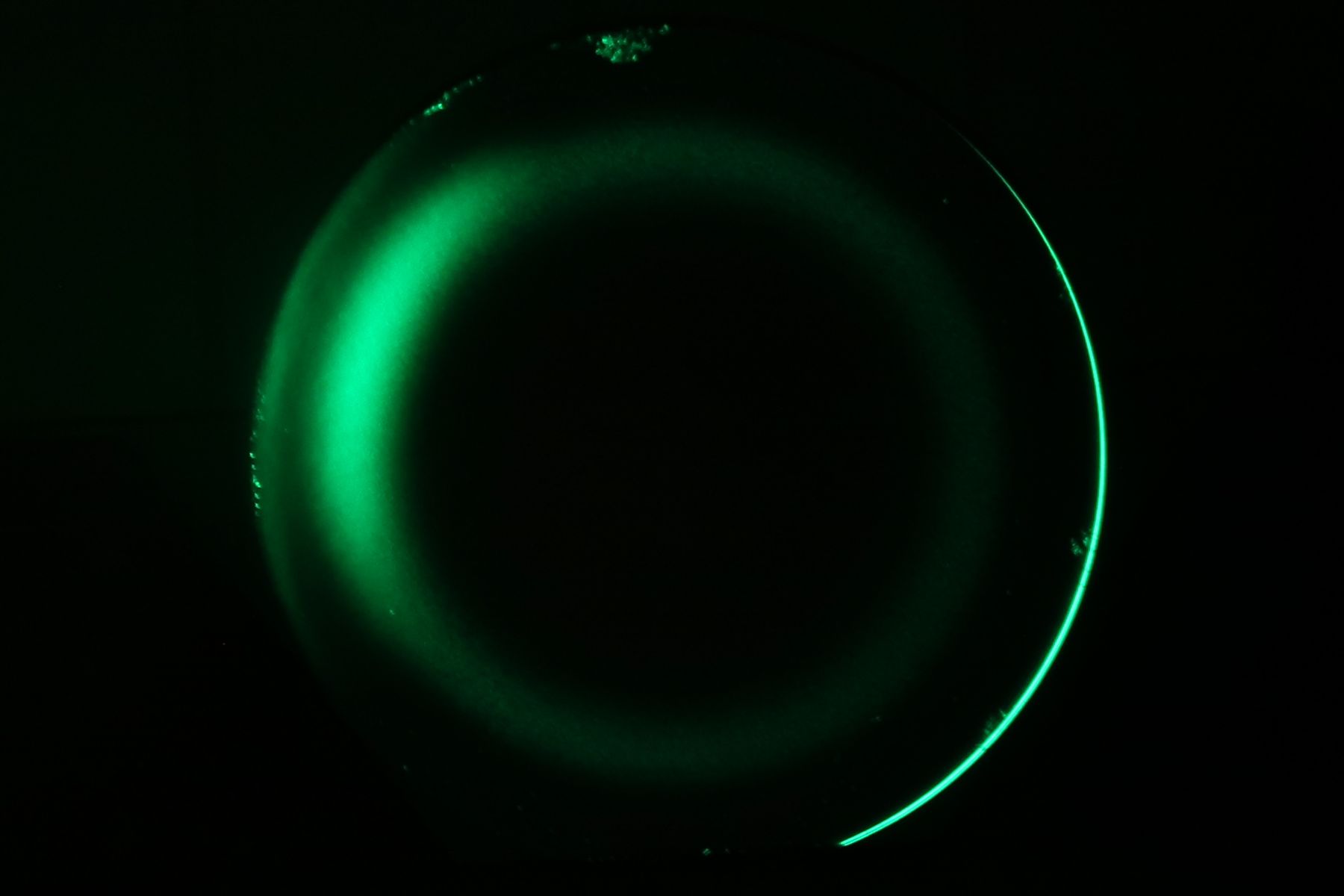

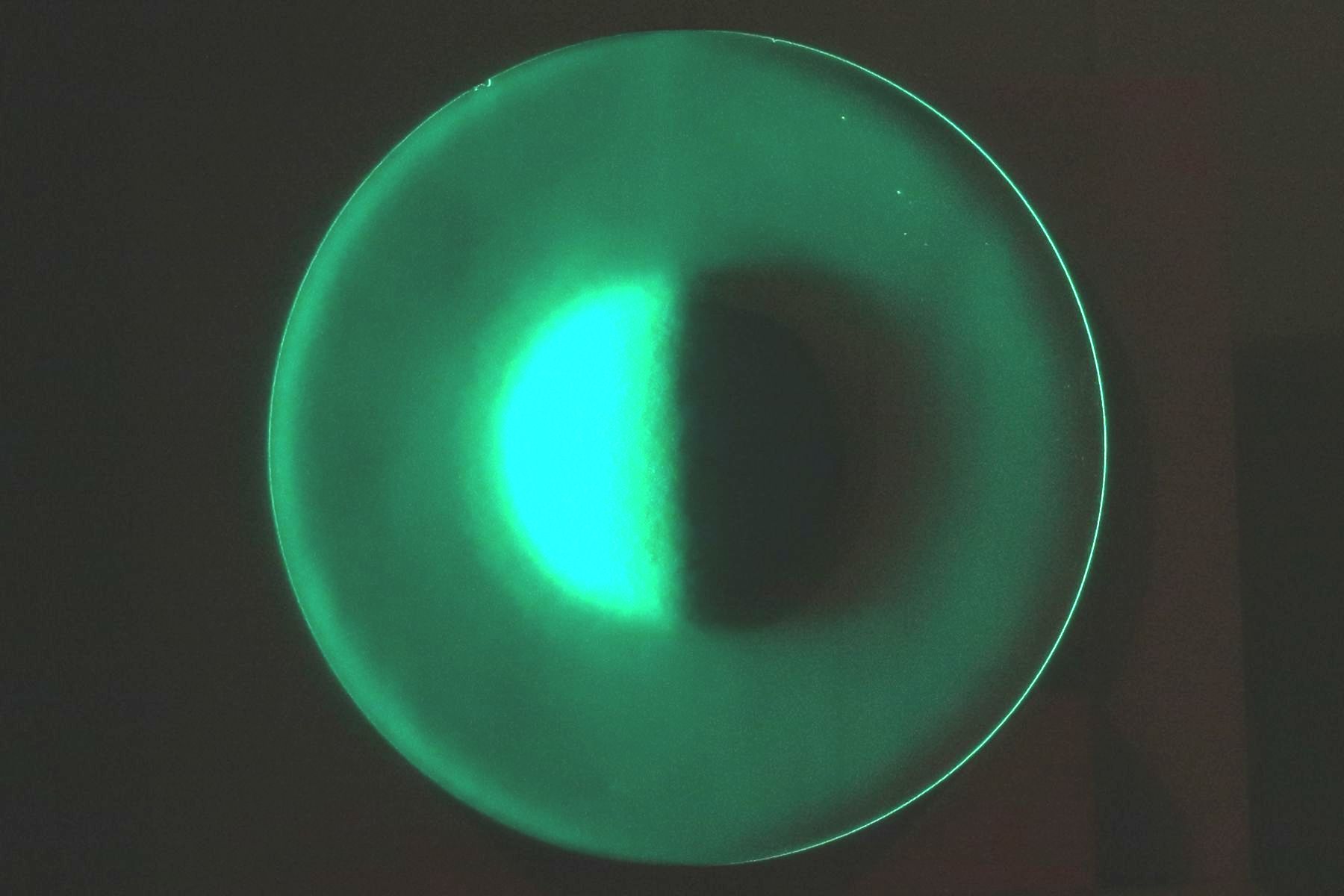

- フーコーテスト、中央穴、二重球面、ターンアップ

中央まで一見密着していて磨けているような感じですがまだ砂目が残っています。 フーコーテストから中央φ70mmは深い穴で鏡周はわずかにターンアップがあるのがわかります。

- 17:00-17:30 (30分) 研磨

- 研磨加重が大きすぎるため中央穴になっているのか?加重を小さくする

- 18:05-18:35 (30分) 研磨

- ストロークが大きすぎるのがダメなのか?小ストロークで軽く研磨を心がける

- 19:08-20:08 (60分) 研磨

- 21:10-21:40 (30分) 研磨

- フーコーテスト、中央穴、二重球面、ターンアップ

- やっぱり中央穴、よくわからん

研磨加重が大きすぎるため中央穴ができると考え、意識して軽い力で研磨を続けました。 しかしフーコーテストの結果は変わらず、やはり二重球面で中央φ67mmの範囲は曲率半径が小さいままです。 鏡周もターンアップのまま。 前回とほぼ変化無なし。 また中央の曲率半径は鏡周より約35mm小さいようです。 なお中央は一応透明に見えてきたものの、表面はやはりまだ荒いです。

中央穴ができる原因は(1)型合わせ不良のピッチ盤で強引に研磨したことにより生じた、(2)砂ずりの時からこのような形状だった、のどちらか、または両方だと考えられます。 砂ずり後半は焦点距離を大きくしようと反転ずりを多く行ったので、それが原因かもしれません。 砂ずりに戻るか、このまま続けて中央穴の底まで掘り下げるか、どちらかで直していく事になりそうです。

結局この日は合計4時間研磨を続けました。 が、変化はほとんどありませんでした。

Day 18:研磨(9/8/2019)

今回の作業では中央穴の底まで鏡面全体を掘り下げていくという作戦で、曲率半径も測定しながら研磨を進めていくことにしました。

- 研磨前に測定、鏡周R=2015mm

- 10:00-11:30 (90分) 研磨、26℃

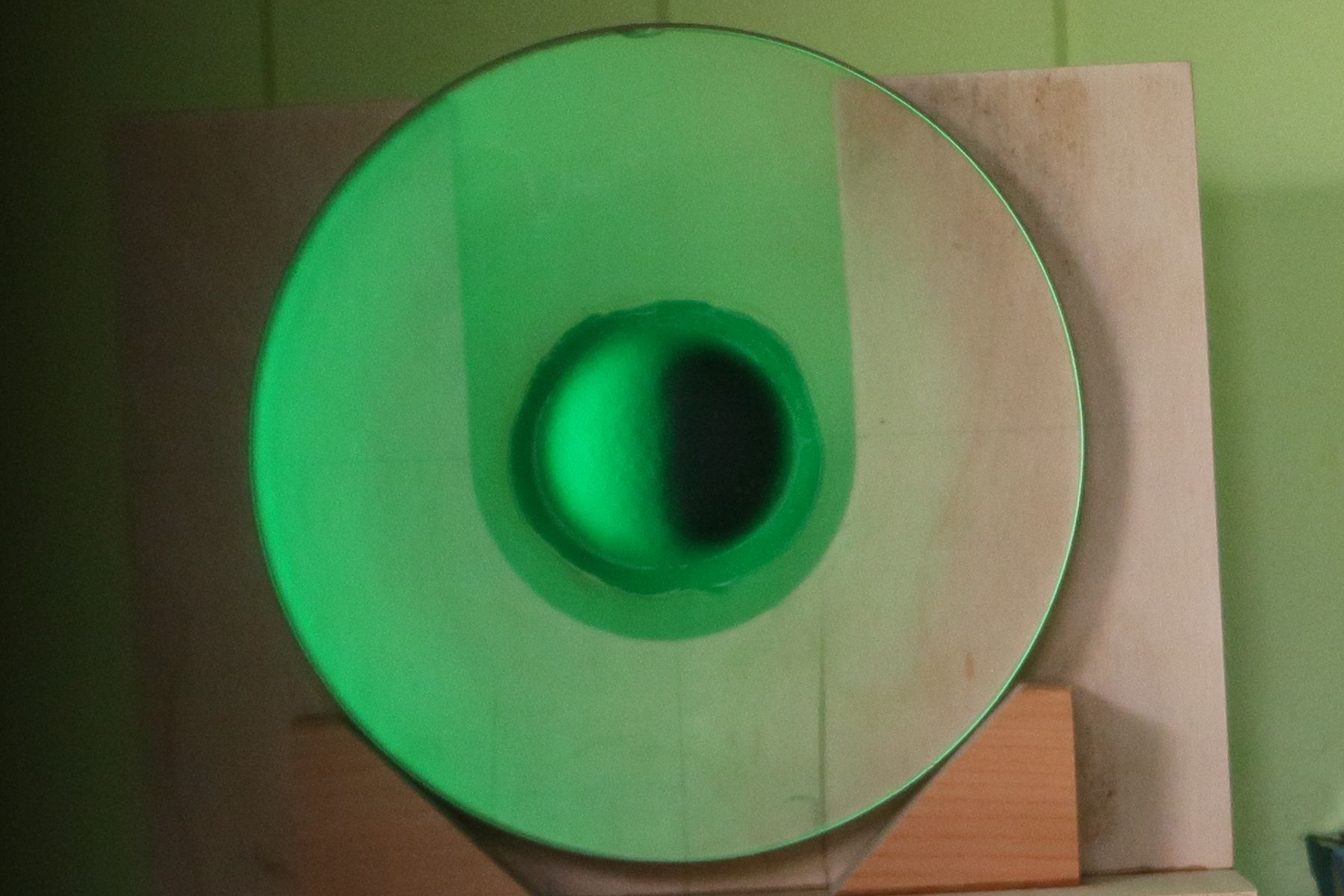

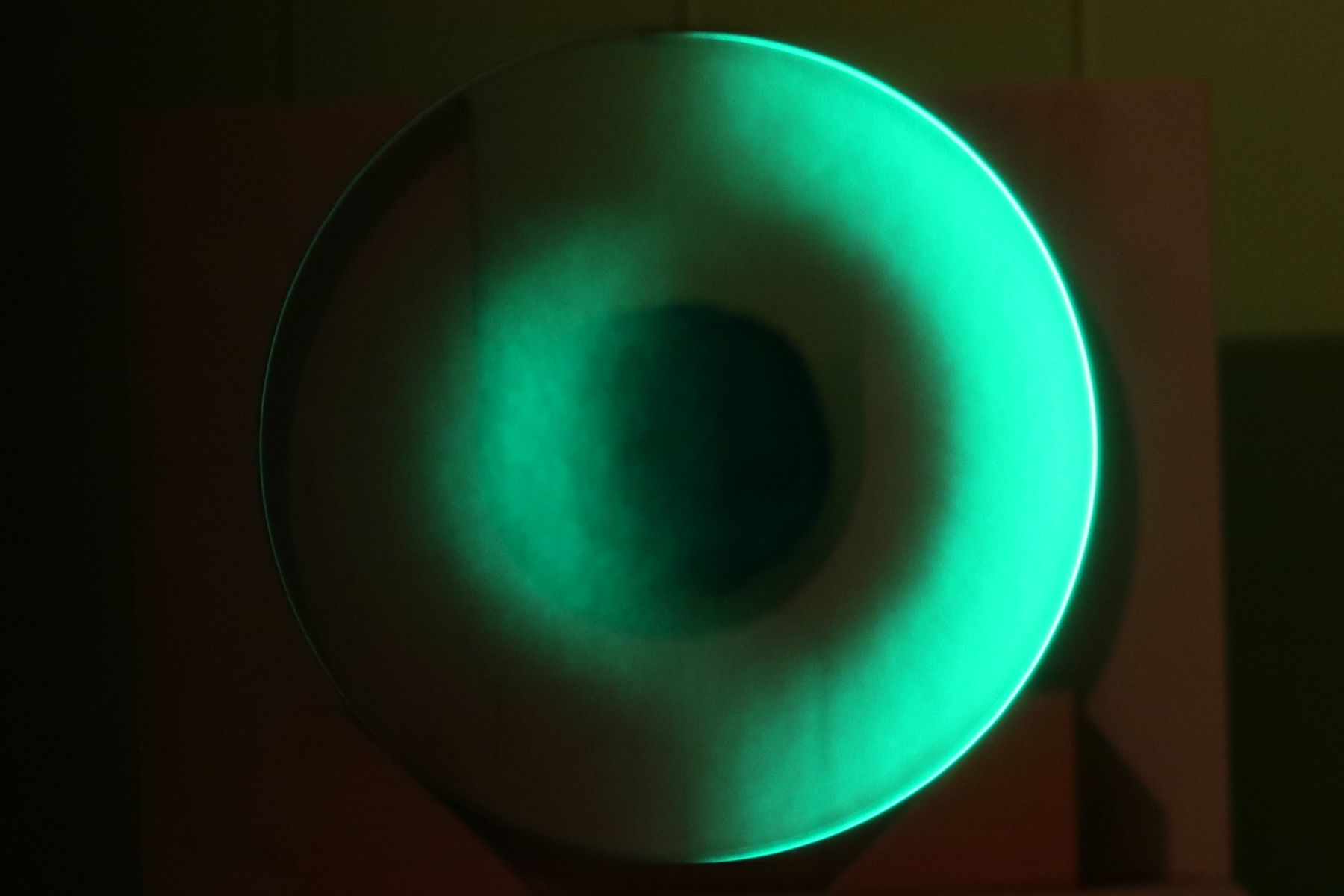

- フーコーテスト、鏡周R=2010mm、中央R=1970mm、中央穴φ54mm

- 相変わらず中央穴(測定時には直径の変化に気づかず)、鏡周はターンアップ

- 型合わせ(40℃、ブロック4個)

- 12:05-13:05 (60分) 研磨、26℃

- フーコーテスト、鏡周R=2013mm、中央R=1977mm、中央穴φ46mm

- 中央の凹みが小さくなってきた?鏡周はほぼ球面のようだ

- 型合わせ(40℃、ブロック4個)

- 14:05-15:05 (60分) 研磨、28℃

- フーコーテスト、鏡周R=2015mm、中央R=1978mm、中央穴φ35mm、その外側φ48mmは逆に山?

- 確実に中央穴は小さくなってきている、いける!鏡周はわずかにターンアップ

- 型合わせ(40℃、ブロック4個)

- 15:55-16:55 (60分) 研磨、28℃

- フーコーテスト、鏡周R=2017mm、中央R=1977mm、中央穴φ26mm

- 中央φ48mmの山は変わらず、鏡周はターンアップ

- 型合わせ(常温、ブロック2個)

- 17:35-18:35 (60分) 研磨、27℃

- フーコーテスト、鏡周R=2018mm、中央R測定不能、中央穴φ14mm

- 中央はφ14mmの穴の痕跡が残るもののほぼ完全に穴の底まで磨ききったようだ

- 中央φ48mmの山が明瞭に見えてきた、全体的にリング、鏡周はターンアップ

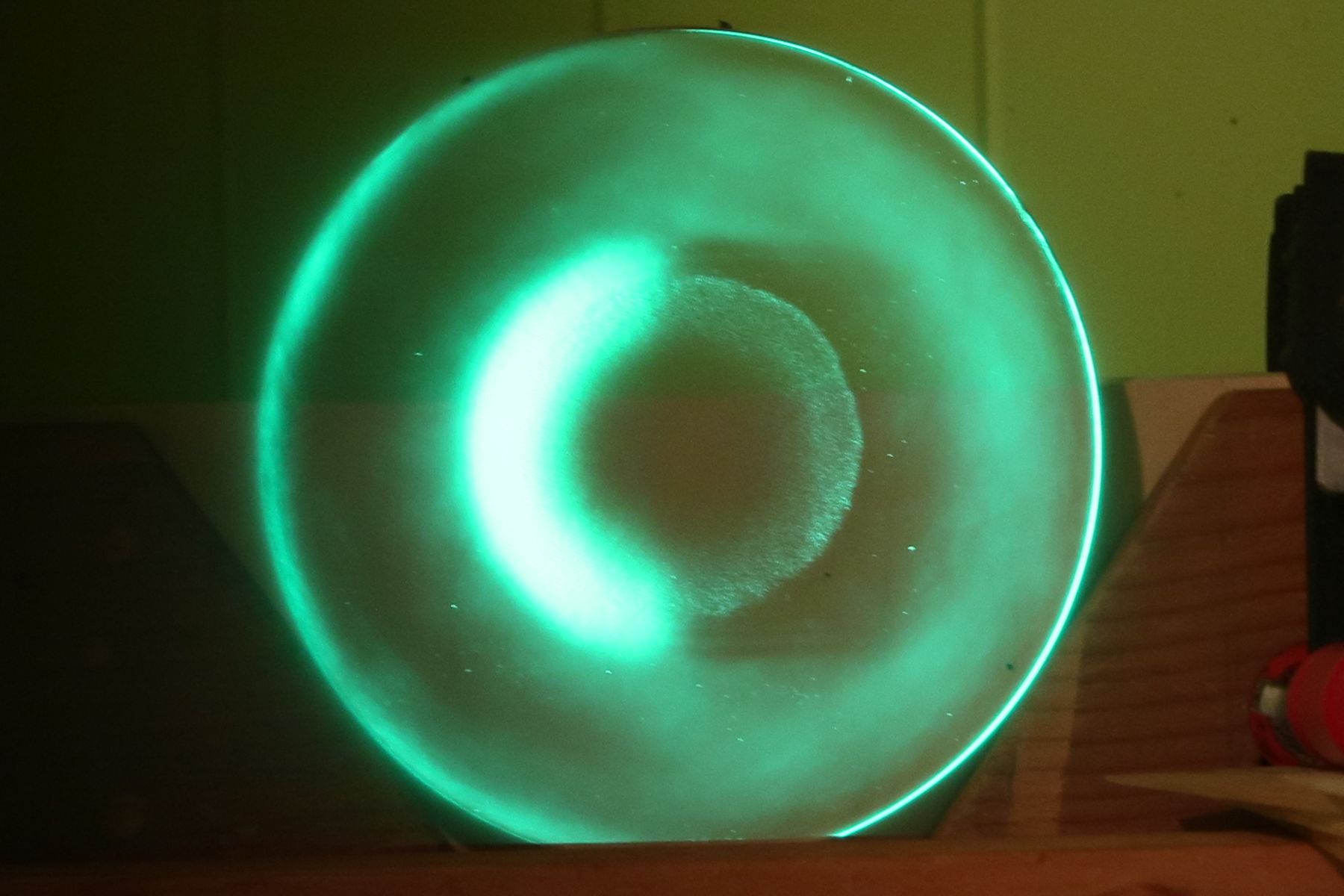

研磨を続けること5時間30分。 鏡面全体を掘り下げ、ほぼ完全に中央穴の底まで磨ききることができました。 ピッチ盤の密着も良いのでしょう。 さすがに長時間の作業で疲れましたが、先が見えてきました。

Day 19:整形(9/14/2019)

前回の作業までで一応鏡面は中央まで磨けたことになったと考え、今回の作業から鏡面を「修正」して仕上げていく「整形」の課程を進めていくことになります。 まずは中央山を無くして球面化をはかり、その後徐々に放物面化していくという作戦で作業を行いました。

- 作業前にフーコーテストで確認、前回と同じように中央にφ48mmの山が見える

- 型合わせ(70℃、ブロック2個)

- 10:30-10:40 (10分) 全面研磨(ならし)

- 10:45- 中央のみオーバーハング3分を3セット

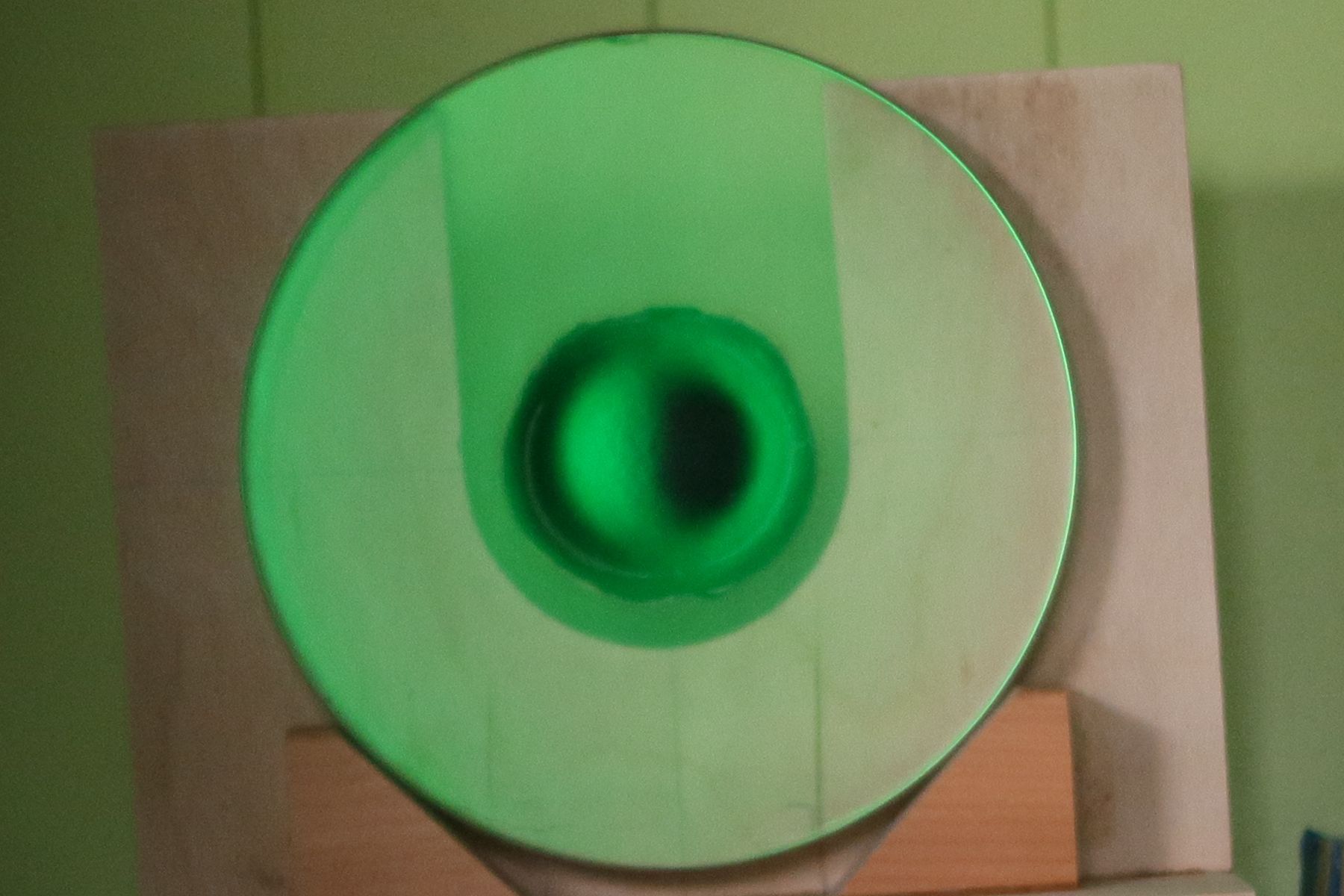

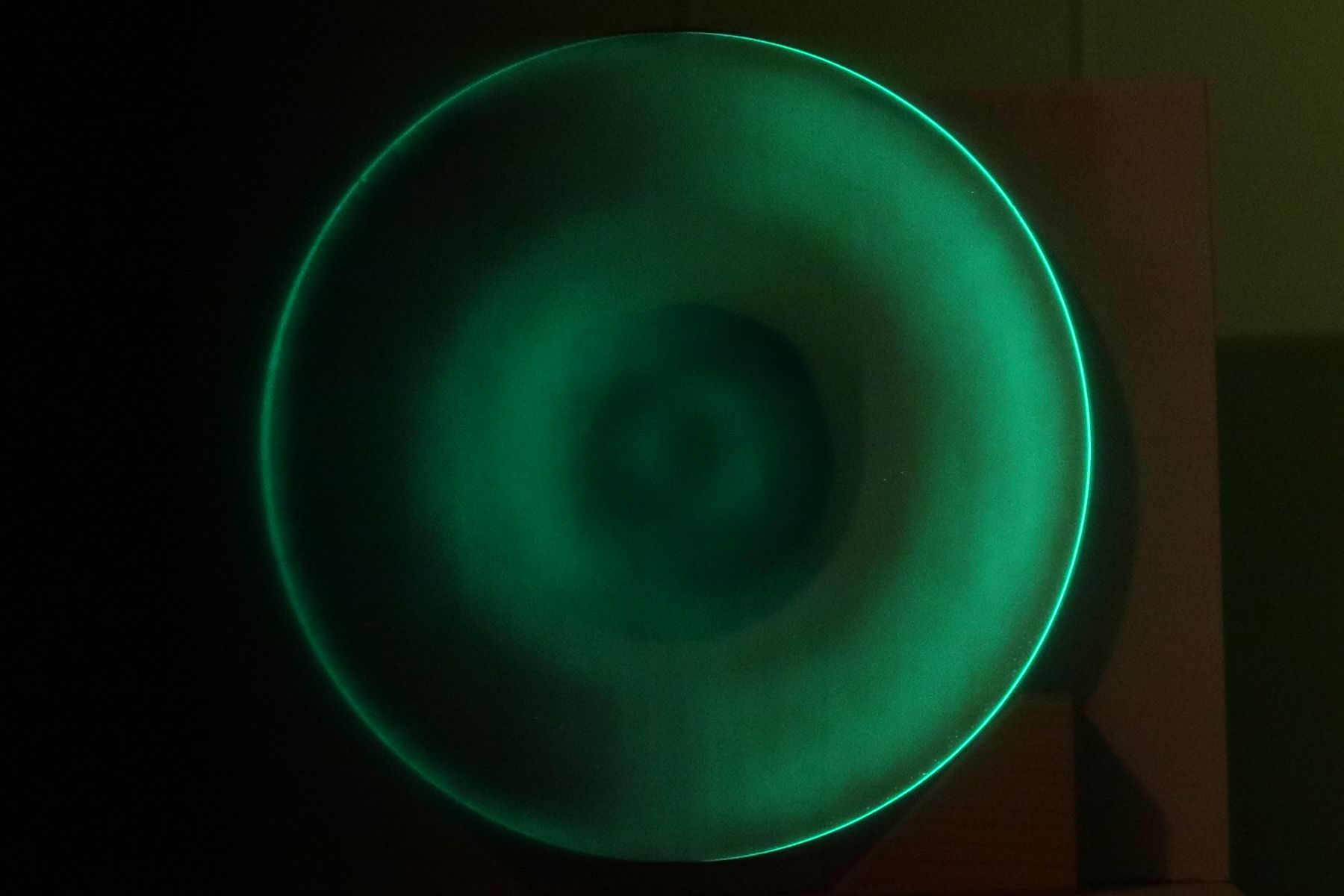

- フーコーテスト (#001)、中央山が低くなってきた(が盛大に双曲面、この時まだ気がつかず)

- 12:25- 中央のみオーバーハング3分を1セット

- フーコーテスト、中央山はほぼ無くなり、ゾーンテストを試みるも影がうまく判別できない

- 中央の方が焦点距離が短い?鏡面全体が双曲面になっていることにようやく気がつく

- 13:20-14:00 (40分) 全面研磨

- フーコーテスト (#002)、特に変化無し

- 15:20-16:20 (60分) 全面研磨

- フーコーテスト (#003)、少し影が淡くなってきた?中央と鏡周とで曲率半径はまだ6~7mm程度の差があるようだ

まずは中央山を無くして球面化、その後徐々に放物面化していくという作戦でしたがどうも磨きすぎて双曲面にしてしまっていたようです。 オーバーハングは慎重に行う必要があることが判りました。 また、かなり深くまで掘ってしまっていたようで、1時間40分程度の全面研磨では球面に戻せませんでした。 磨きすぎた場合にはかなりの労力と時間のロスになることが判りました。

Day 20:整形(9/15/2019)

前回中央を掘りすぎてしまって過修正としてしまい、全面研磨で球面化しようとしましたがまだまだ作業が足りませんでした。 そこで今回も全面研磨を続けて球面に戻していく作業をまず行いました。

- 前日から鏡材とピッチ盤を重ねて水に浸けて型合わせ

- 14:30-15:30 (60分) 全面研磨、28℃

- フーコーテスト (#004)、中央と鏡周の曲率半径の差は2.2mm程度まで小さくなってきた

- 依然として中央に山 → 原因はハンドルを持って作業しているからか?

- 16:15-17:15 (60分) 全面研磨(ハンドルを持たずに作業)、28℃

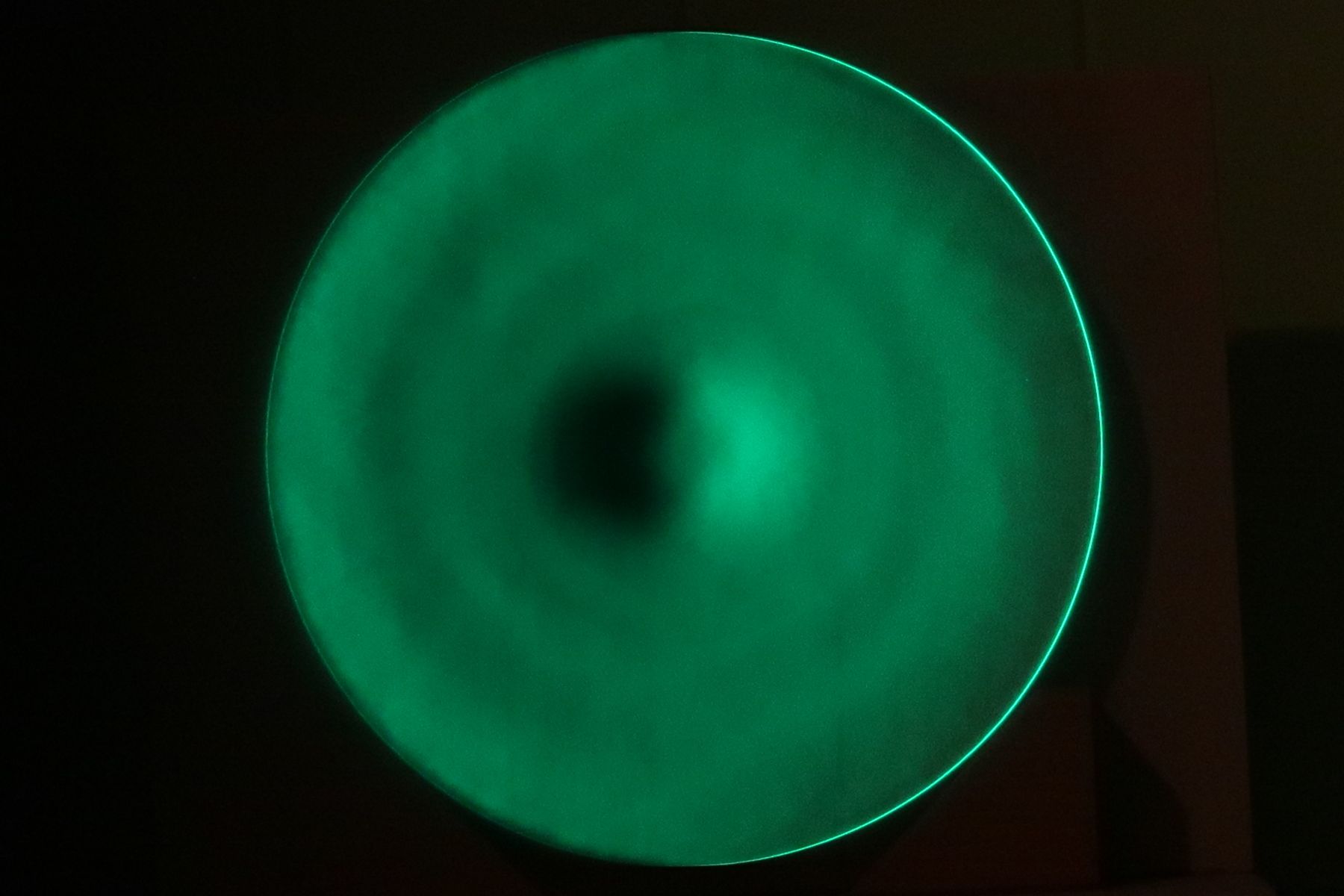

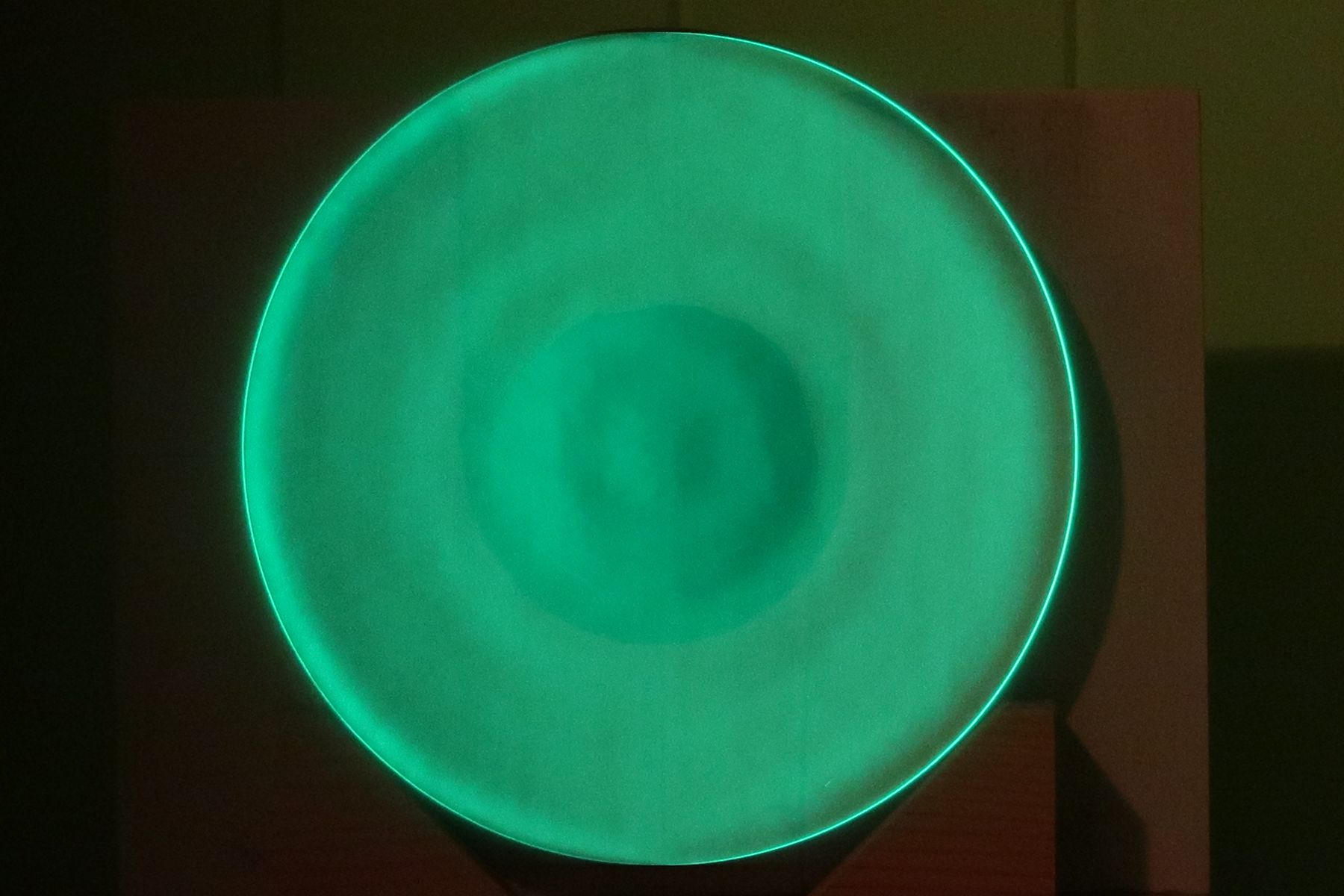

- フーコーテスト (#005)、ほぼ球面、中央山もほぼ消えた、R=2023mm

再びほぼ球面となったので、次に鏡周から中央に掛けて連続的に動かしてオーバーハングして中央を慎重に掘って非球面化していくことにしました。

- 20:35- 鏡周から中央までを連続的に動かしてオーバーハング240ストロークを5セット

- 小さく左右運動240ストロークを8セット

- フーコーテスト (#006)、まだリングやターンアップが残るものの、影は放物面らしくなってきた

全面研磨を続けていくと再び中央山が見えてきました。 山ができるのは鏡材裏面にピッチで貼り付けたハンドルが何らかの作用することが原因と考えました。 というのも山の直径φ48mmとハンドルの直径φ50mmが偶然の一致とは考えられないからです。 ハンドルを持つのを止め、鏡周とハンドルのできるだけ底部に指を掛けて研磨することにしました。 その結果、概ね中央山は消すことが出来ました。 やはり中央山の原因はハンドルだったようです。

リングの位置は9/8のフーコーテストと同じ位置に見られることからピッチ盤との密着が原因と思われます。 ピッチ盤を再度加熱してもっと密着の良いピッチ盤にする必要がありそうです。

Day 21:型合わせ、整形(9/17/2019)

というわけでピッチ盤との密着を改善するため思い切ってヒートガンで加熱して型合わせをやり直すことにしました。

- ヒートガンでガンガン加熱して型合わせ(120℃ぐらいまで加熱)

- 溝がほぼ完全に埋まる、溝を切り直し

- 19:00-19:30 (30分) 全面研磨

- フーコーテスト (#007)、中央の密着が悪いのになぜか双曲面になってしまった

- 型合わせ(常温、ブロック3個)

- 19:55-20:25 (30分) 全面研磨

- フーコーテスト (#008)、前回より影が濃い(穴が深い)、さらに悪くなったか?

- 型合わせ(60℃、ブロック2個)

- 22:55-23:10 (15分) 全面研磨

- フーコーテスト、少し好転?曲率半径はまだ10mmぐらい違う

ヒートガンでピッチ盤を120℃ぐらいまで加熱して溝が完全に埋まるぐらいまで型合わせをやり直して密着の改善を試みました。 が、結果はかえって密着が悪くなったようで、鏡面は深い双曲面になってしまいました。 再度型合わせをしっかりやり直し、時間をかけて全面研磨し、球面まで戻す必要がありそうです。 この日はこれでギブアップ。 疲れました。

Day 22:整形(9/20/2019)

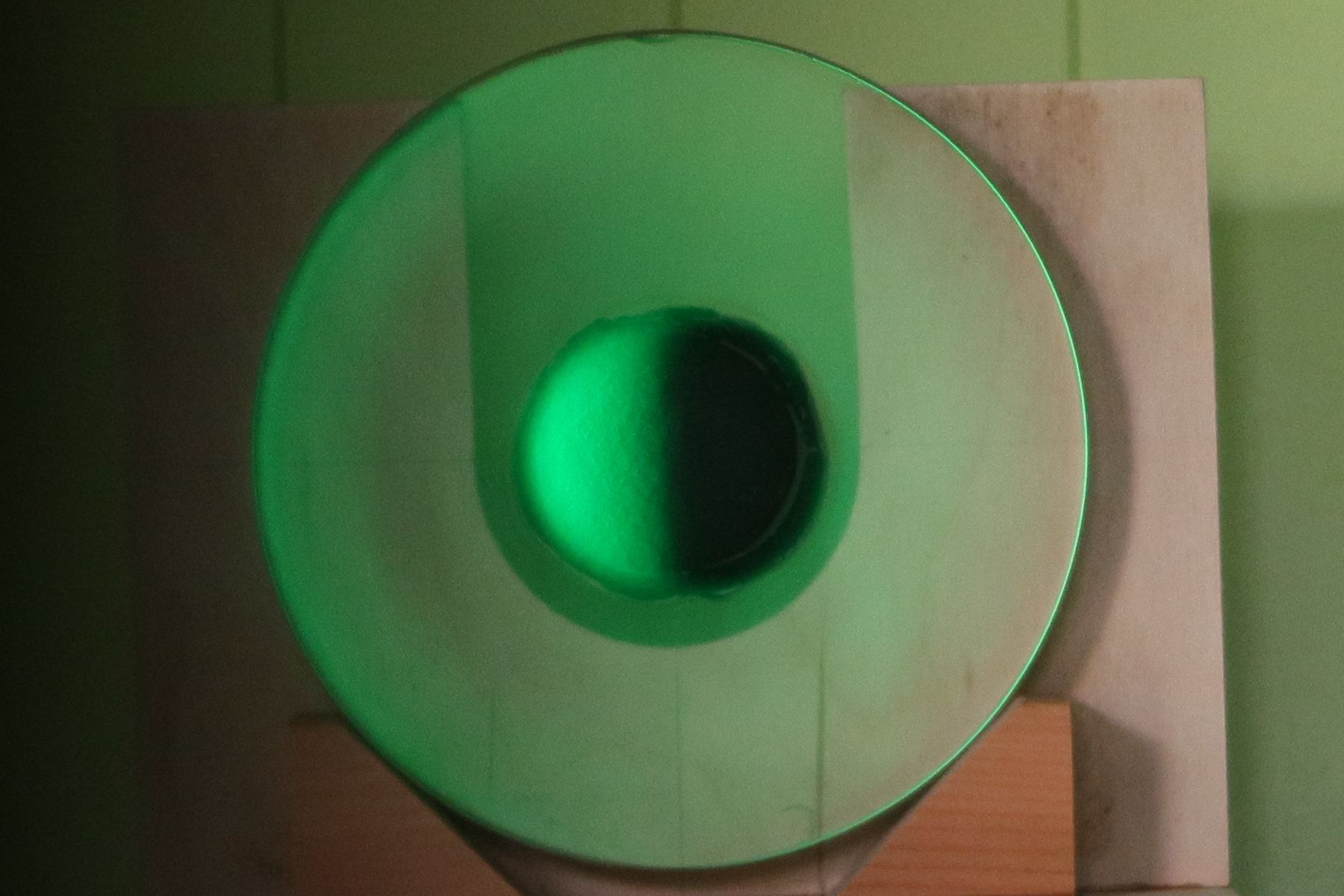

今回は型合わせをしっかりと行って密着のよいピッチ盤で研磨することを心がけました。 前回の作業後、ピッチ盤と鏡材は重ねて水につけておきました。 その結果か、中央までしっかりと密着したピッチ盤となりました。

- 型合わせ(40℃、ブロック3個)

- 少し鏡周をナイフで削る

- 17:10-17:40 (30分) 全面研磨

- フーコーテスト、曲率半径の差は7mm程度、R=2030mm(鏡周)

- 型合わせ(70℃、ブロック3個)

- 少し鏡周をナイフで削る

- 18:45-19:15 (30分) 全面研磨

- フーコーテスト、曲率半径の差は10mm程度で悪くなった?ピッチ盤の密着は良い

- 型合わせ(60℃、ブロック3個)

- 20:25-21:25 (60分) 全面研磨

- フーコーテスト (#009)、曲率半径の差は5mm程度、R=2030mm(鏡周)

- これまでよりも影は滑らかで浅くなってきた、鏡周はターンアップ、その内側はほぼ球面、このまま全面研磨を続ければうまくいきそうだ

- 21:45-22:45 (60分) 全面研磨

- フーコーテスト、曲率半径の差2mmぐらい、R=2030mm(鏡周)、あと1時間ぐらいで球面化できそう

- 型合わせ(60℃、ブロック3個)

- 24:05-25:05 (60分) 全面研磨

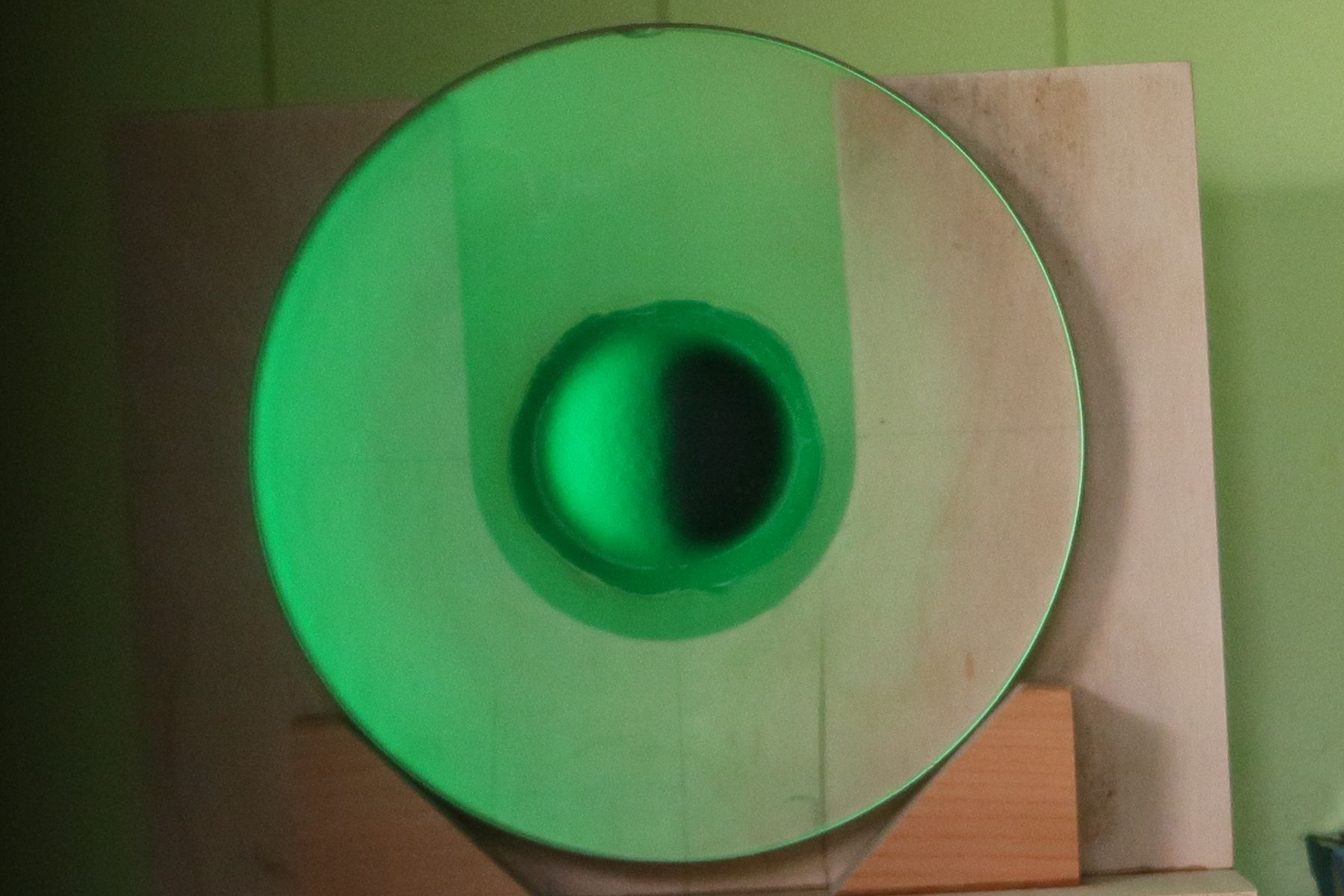

- フーコーテスト (#010)、ほぼ球面、ターンアップ、中央穴、リング(凹)2本

- 一応ほぼ球面化できたと判断

ひたすら全面研磨を続けること4時間、ようやく球面に戻すことが出来ました。 しかし今回もターンアップが見られたためピッチ盤を切除して花弁状とすることにしました。 ピッチ盤を切除したためもう全面研磨に戻ることはできないと考え、これまで以上に慎重な作業が求められると考えました。

- 型合わせ(60℃、ブロック3個)

- 26:30-26:40 (10分) 1/3左右運動

- フーコーテスト

- 中央までオーバーハング、240ストロークを2セット

- フーコーテスト、偏心した穴が出来てしまった

- 26:55-27:05 (10分) 1/3左右運動

- フーコーテスト

- 中央までオーバーハング、240ストロークを2セット

- フーコーテスト

- 中央までオーバーハング、240ストロークを2セット

- フーコーテスト

- 27:35-27:40 (10分) 1/3左右運動

- フーコーテスト (#011)

- 中央までオーバーハング、240ストロークを2セット

- フーコーテスト

- 中央までオーバーハング、240ストロークを2セット

- フーコーテスト (#012)、中間になだらかな山、中央は浅い穴、ターンアップもなだらかになった

花弁状のピッチ盤にしてからは苗村本にあるように、まず1/3の左右運動で鏡周から1/3の領域を掘り下げて偏球面を作り、その後中央までオーバーハングして全体を球面に戻していく作業を続けたところ、3回繰り返したところでターンアップはなだらかになり、鏡面形状もほぼ球面から偏球面に近いものが得られました。 花弁状にしてからピッチ盤の端の当たりも良くなったように感じました。

ピッチ盤の調子が良かったので深夜まで作業を続けましたが、さすがに疲れてしまいました。 というわけで今回はターンアップが除去できたところで終了としました。

Day 23:整形(9/21/2019)

前回の作業で球面に近い偏球面が得られたたため今回はオーバーハングとフーコーテストを繰り返してまずは球面通過、そしていよいよ放物面化することを目指します。 前回見えた中央から中心にかけての山をまず除くことを意図して、その後は中央穴まで掘り下げるイメージで全体をオーバーハングで削って球面を目指しました。

- 型合わせ(70℃、ブロック3個)

- 10:50- φ90mmより内側をオーバーハング、240ストロークを2セット

- フーコーテスト、ほぼ球面?、ただし中央穴

- 12:35- 周囲から中央までオーバーハング、240ストロークを2セット

- フーコーテスト、偏球面、中央穴

- 周囲から中央までオーバーハング、240ストロークを2セット

- フーコーテスト

- 周囲から中央までオーバーハング、240ストロークを2セット

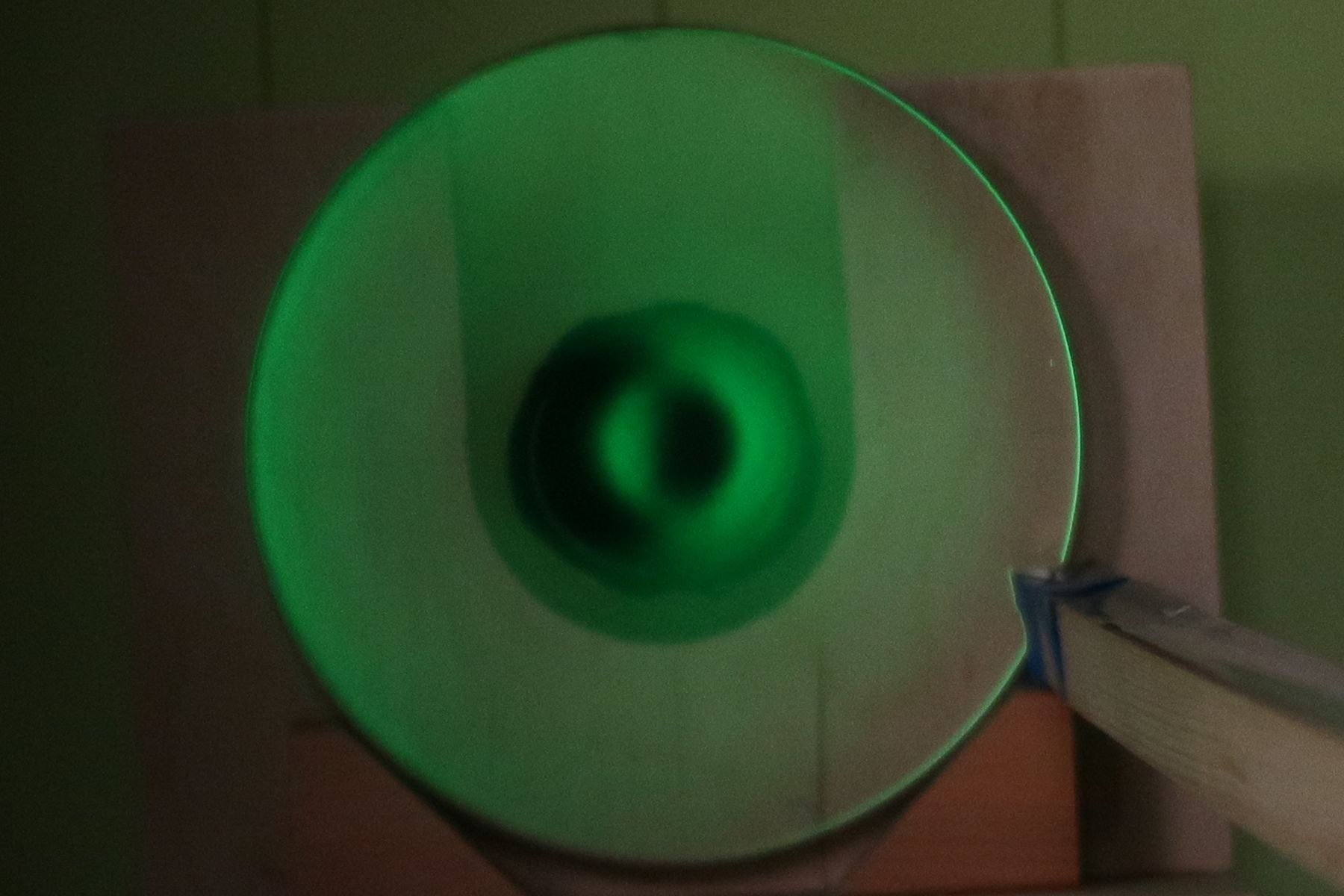

- フーコーテスト (#013)、ほぼ中央の山を除くことができた

中央のなだらかな山がのぞけたので、この後はオーバーハングで少しずつ掘っていくことになります。 240ストロークだと少ないようなので1セットを480ストロークとして2セット毎にフーコーテストして影の進みを確認しながら作業を行いました。

4セットしたところで双曲面から球面を通過して楕円面に移行したように感じました。 その後も作業を進め、徐々に影が濃くなるように進めていきました。 後半はリング状の影が見えてきたため、横ずらしする速度を早くしましたがあまり変化はありませんでした。 このリングは中間部分の進行が遅いために生じていると考えました。 また作業している部屋が西日で28℃ぐらいまで上がってしまい、ピッチの硬さが変わってきたのも原因かもしれません。 いったん作業を中断することにしました。

- 型合わせ(70℃、ブロック3個)

- 14:55- 周囲から中央までオーバーハング、480ストロークを1セット

- フーコーテスト、ほぼ球面、中央穴

- 周囲から中央までオーバーハング、480ストロークを1セット

- フーコーテスト

- 周囲から中央までオーバーハング、480ストロークを2セット

- フーコーテスト (#014)、わずかに球面を通過したところと思われる

- 15:30- 周囲から中央までオーバーハング、480ストロークを2セット

- フーコーテスト、少し左側鏡周に影が見えてきた

- 周囲から中央までオーバーハング、480ストロークを2セット

- フーコーテスト、中央穴の底まで掘れたようだ、曲率半径の差は+/-0.2mm以下

- 周囲から中央までオーバーハング、480ストロークを2セット

- フーコーテスト

- 周囲から中央までオーバーハング、480ストロークを2セット

- フーコーテスト、少し影が濃くなってきた

- 16:15- 周囲から中央までオーバーハング、480ストロークを2セット

- フーコーテスト、曲率半径の差は0.8mmぐらい、影がなめらかでなく、リング状

- 16:15- 左右運動で中央まで素早く動かす、480ストロークを2セット

- フーコーテスト (#015)、影は滑らかになったがリング状の影は変わらず

- φ90mmからφ40mmの領域が磨けていないようだ

- 中央穴は気温が28℃と高いのも原因か?気温が下がるまで少し待とう

夕食を食べた後、部屋の温度も下がってきたので作業を再開。 中間部分の磨けていない領域を磨くためφ90mmよりも内側のみをオーバーハングで削っていくことにしました。 ただし掘りすぎて双曲面となると球面に戻すのが大変なのでストローク回数を減らして慎重に進めることにしました。

- 19:20- φ90mmより内側をオーバーハング、240ストロークを2セット

- フーコーテスト、ナイフ位置の測定、いい感じの影が見えてきたが中央が磨けていないようだ

- 19:55- φ80mmより内側をオーバーハング、160ストローク

- フーコーテスト (#016)、ナイフ位置の測定、中央がまだ淡い

- 影が淡く、測定毎に値がばらついてしまう、目視での測定は困難

- 20:45- φ80mmより内側をオーバーハング、160ストローク

- フーコーテスト、修正量としてはまだ不足、中央にφ30mmぐらいの穴ができてしまった

- φ80mmより内側をオーバーハング、160ストローク

- フーコーテスト (#017)、ナイフ位置の測定、やはり目視だとよく分からない

- 21:30- 写真によるナイフ位置の測定、0.1mm毎にナイフを前進させて写真データを取得

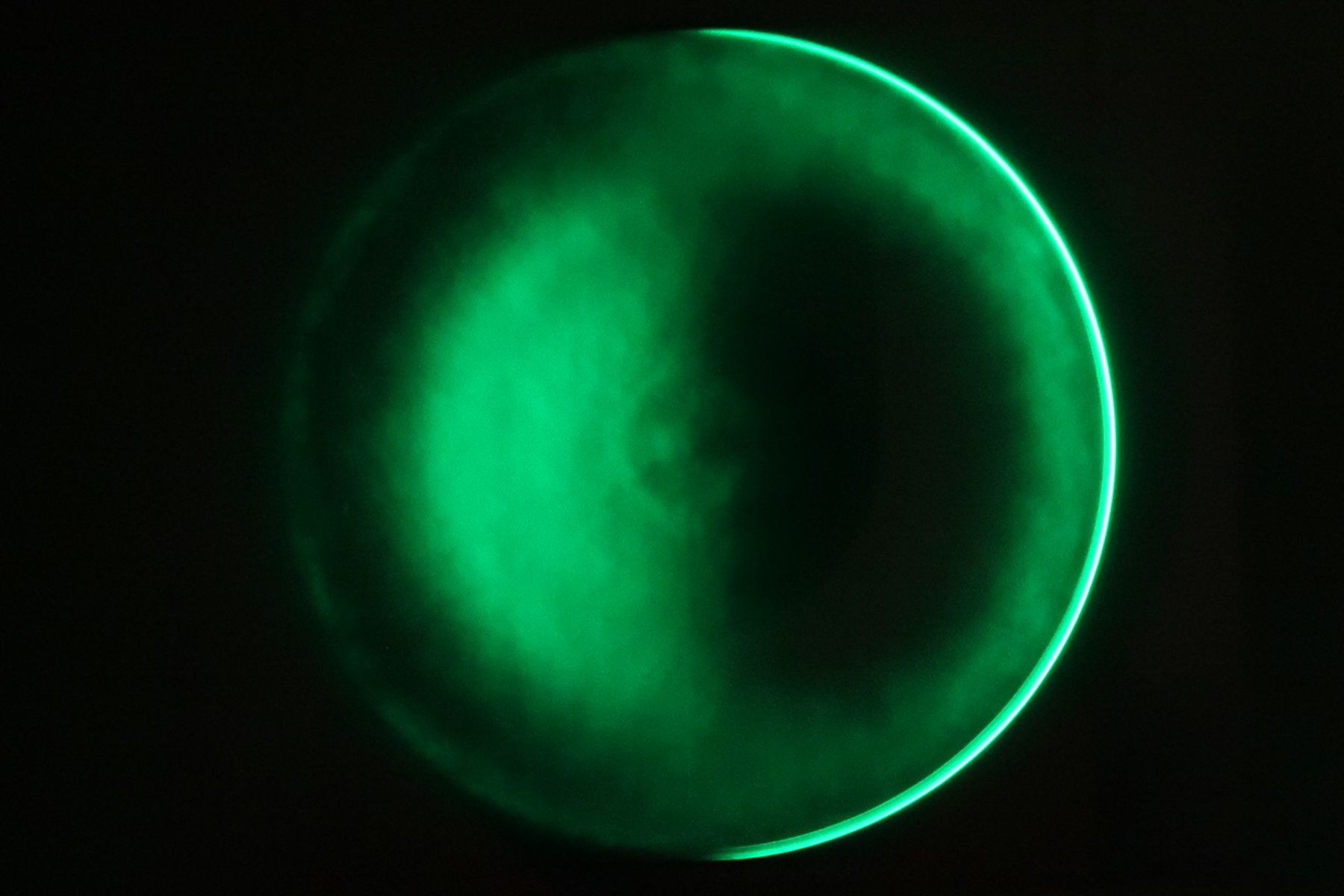

- 解析の結果、進捗度55%の負修正、波面収差PV=80nm(λ/6.2)、さあどうしよう?

中間部分の磨けていない領域を慎重に掘り下げていきました。 フーコーテストでは影が淡く、ナイフ位置の測定は目視では安定せずよく分かりません。 そこでナイフ位置を0.1mmずつ動かして写真を撮影し、そのデータから影の明るさが等しくなる半径を求めることにしました。 解析の結果、鏡周を基準として非球面化の進捗度は約55%という結果が得られました。

ここでフォーカス位置を調整して波面収差を求めたところ(参考)、PV波面収差は約 80 nm、波長λを 500 nm として λ/6 となりました。 まずまず良い結果のようです。 このままもう少し磨くか、ここで止めておくか。 いったん冷静に、ひとまずこの日はこれ以上の作業は止めて一晩冷静に考えることにしました。

Day 24:整形(9/22/2019)

一晩考えてみて、やはり修正を続けてできるだけ放物面に近づける努力をしようと考えました。 今回も前回と同様にまずは慎重に作業を進めていくことにしました。

- 型合わせ(60℃、ブロック3個)

- 10:00- φ8cm~φ3cmをオーバーハング、160ストロークを2セット

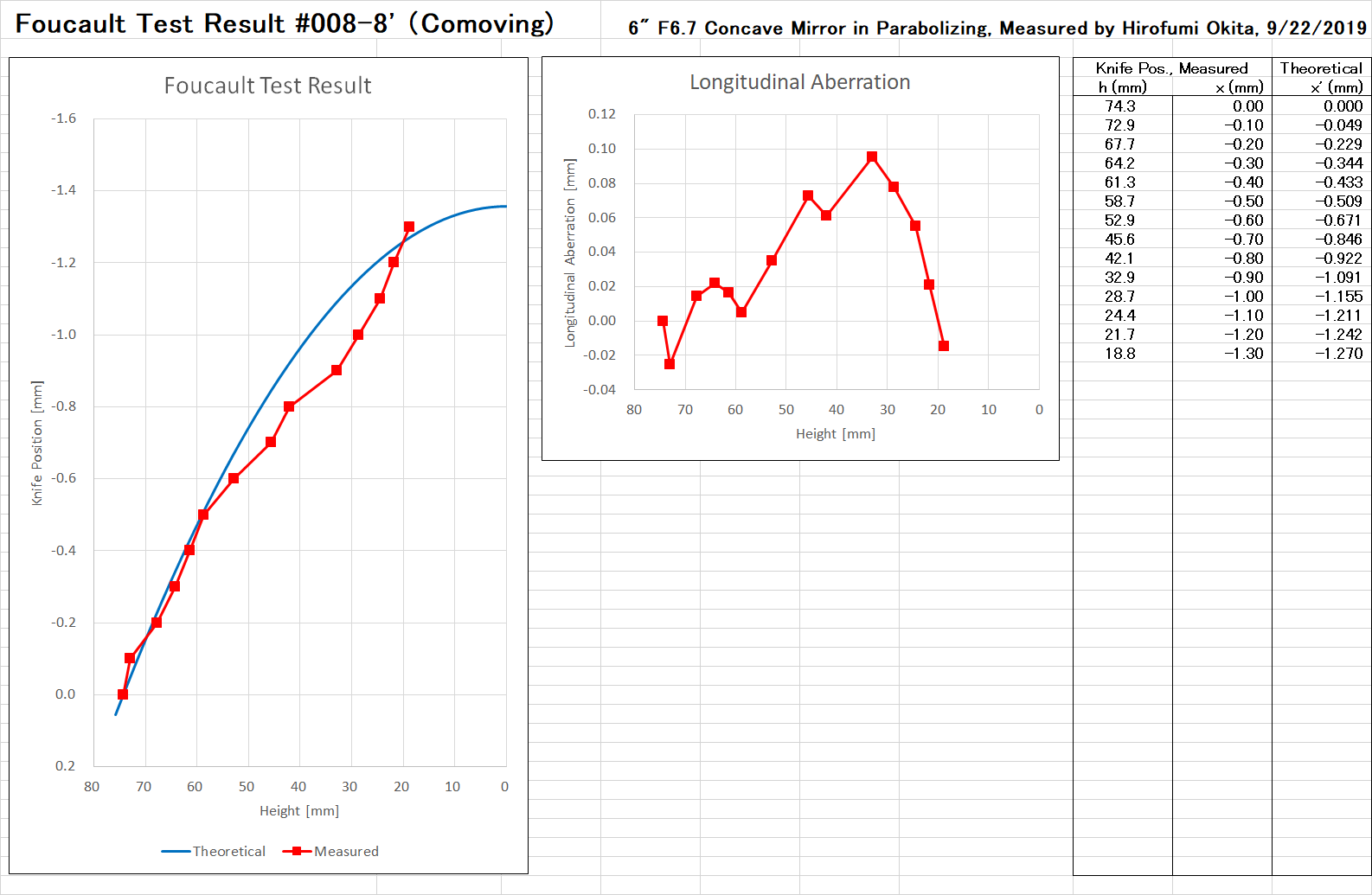

- フーコーテスト (#018)、写真計測(#008-5)

フーコーテストの結果は前回とほとんど変わりませんでした。 掘り込みはわずかに進行したようで進捗度は約62%と見積もりました。 160ストロークを2セットで合計320ストロークして7%進行したため約50ストロークすれば1%進むようです。 よって80%の進捗にするにはあと900ストローク必要なことが判りました。 鏡周から中央までのオーバーハングを480ストローク2セットすれば、計算上は80%の進捗まで進められると考えました。

- 11:15- 鏡周から中央までオーバーハング、480ストロークを2セット

- フーコーテスト (#019)、写真計測(#008-6)

フーコーテストの結果、進捗度は約70%と思ったよりも進捗は遅いようですが期待通り掘れていることがわかりました。 ただしφ90mmより内側の進捗が遅れているようです。 そこで全体を480ストロークして鏡周から中央までを削りつつ、Φ90mmより内側のみを480ストロークして狙っている形状に近づけることにしました。

- 12:35- 鏡周から中央までオーバーハング、480ストロークを1セット

- φ90mmより内側のみオーバーハング、480ストロークを1セット

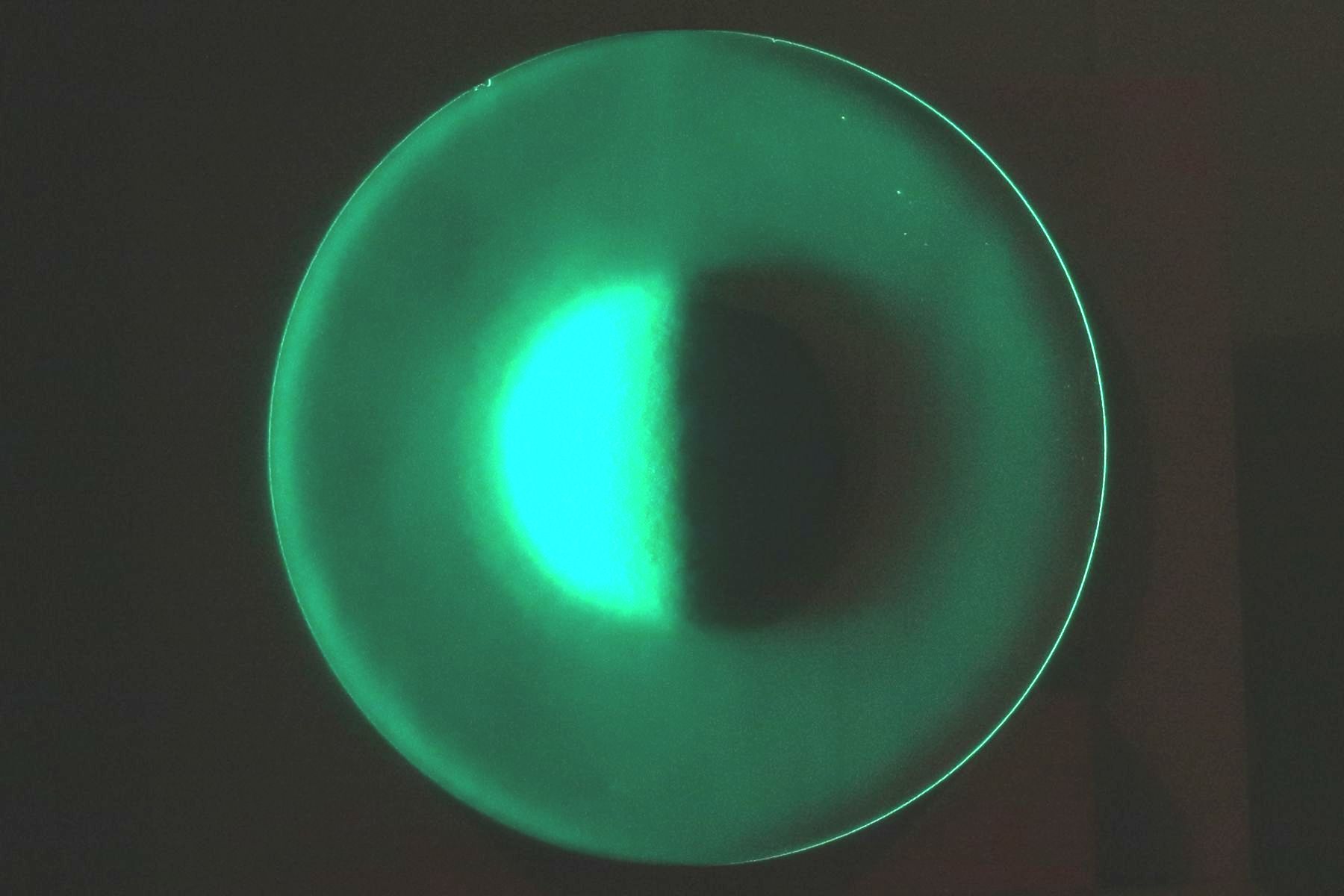

- フーコーテスト (#020)、写真計測(#008-7)

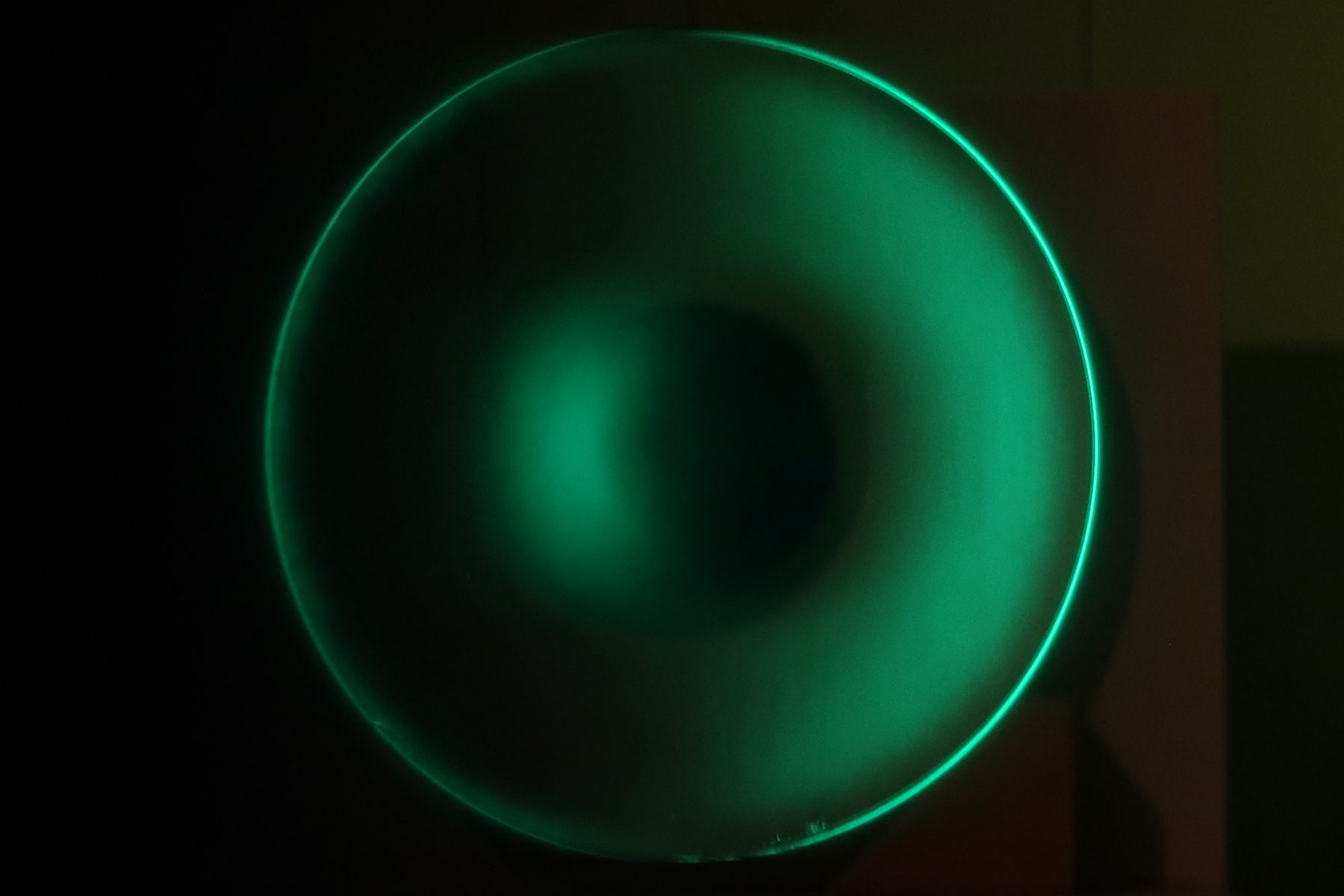

フーコーテストの結果、ほぼ全面にわたって放物面に沿うようなカーブを描いていることが判りました。 細かく見るとφ50mmよりも外側でほぼ放物面に磨けているものの、φ50mmより内側で負修正、さらにφ30mmよりも内側は深い穴のようです。 中央の穴はかなり深そうです。 ただし中央φ38mmは副鏡の影に隠れる領域のため影響はないはずです。

ここでフォーカス位置を調整して波面収差を求めたところ(参考)、PV波面収差は約 14 nm、波長λを 500 nm として λ/37 となりました。 本当にこんなに精度が高いのか大いに疑問ですが、ひとまずこれ以上は触らないのが賢明なレベルにまで到達したと考え、いったん作業を止めることにしました。

そして気流が安定する夜になるのを待って再度測定を行いました。写真計測(#008-8)。

今回得られた鏡面の形状(#008-8)は前回の結果(#008-7)とほぼ同じ傾向で、φ55mmよりも外側でほぼ放物面に磨けているものの、φ55mmより内側で負修正、さらにφ30mmよりも内側は深い穴で、2回の測定の傾向は良く一致しました。 フォーカス位置を調整して波面収差を求めたところ(参考)、PV波面収差は約 36 nm、波長λを 500 nm として λ/14 となりました。

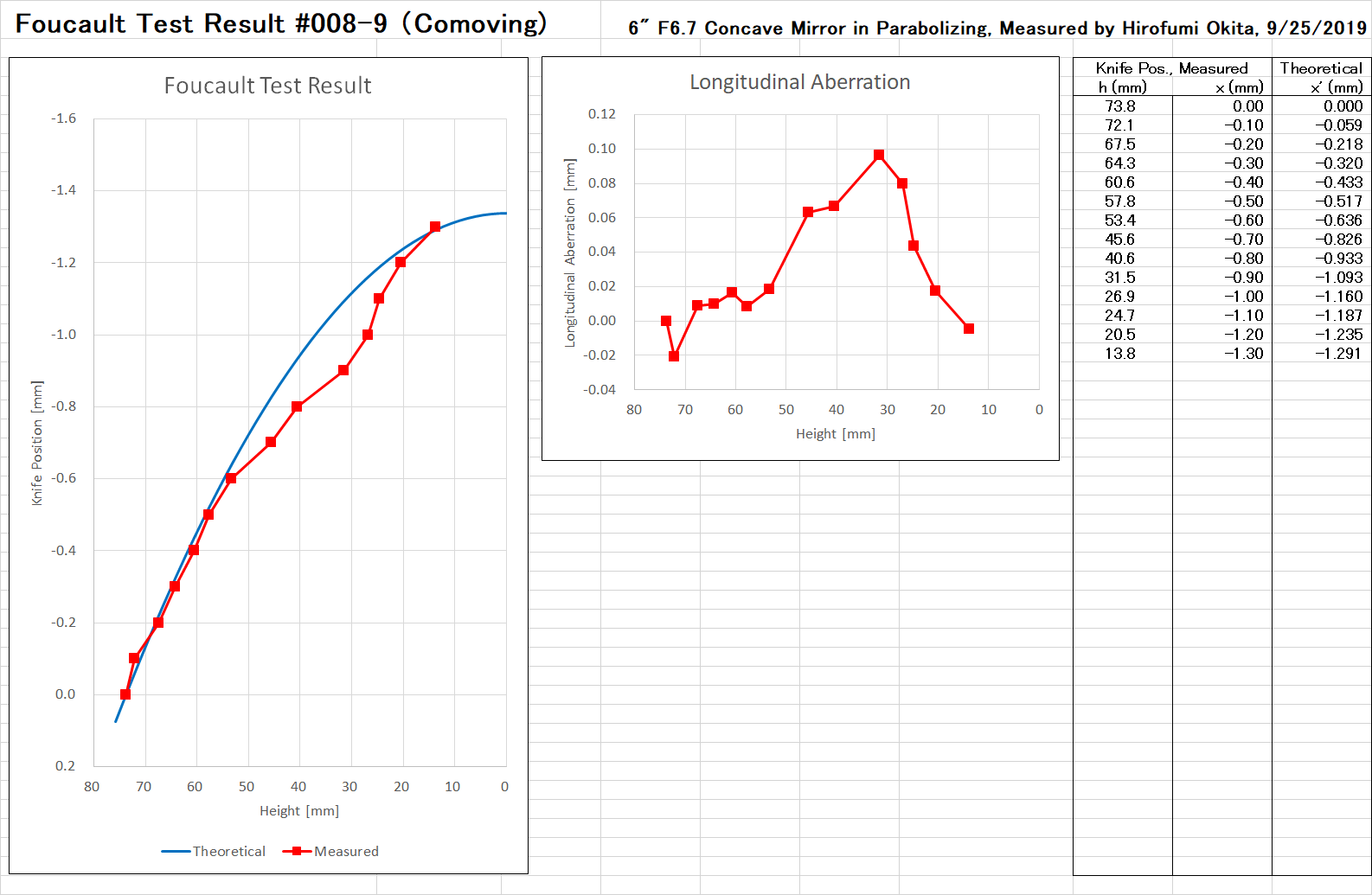

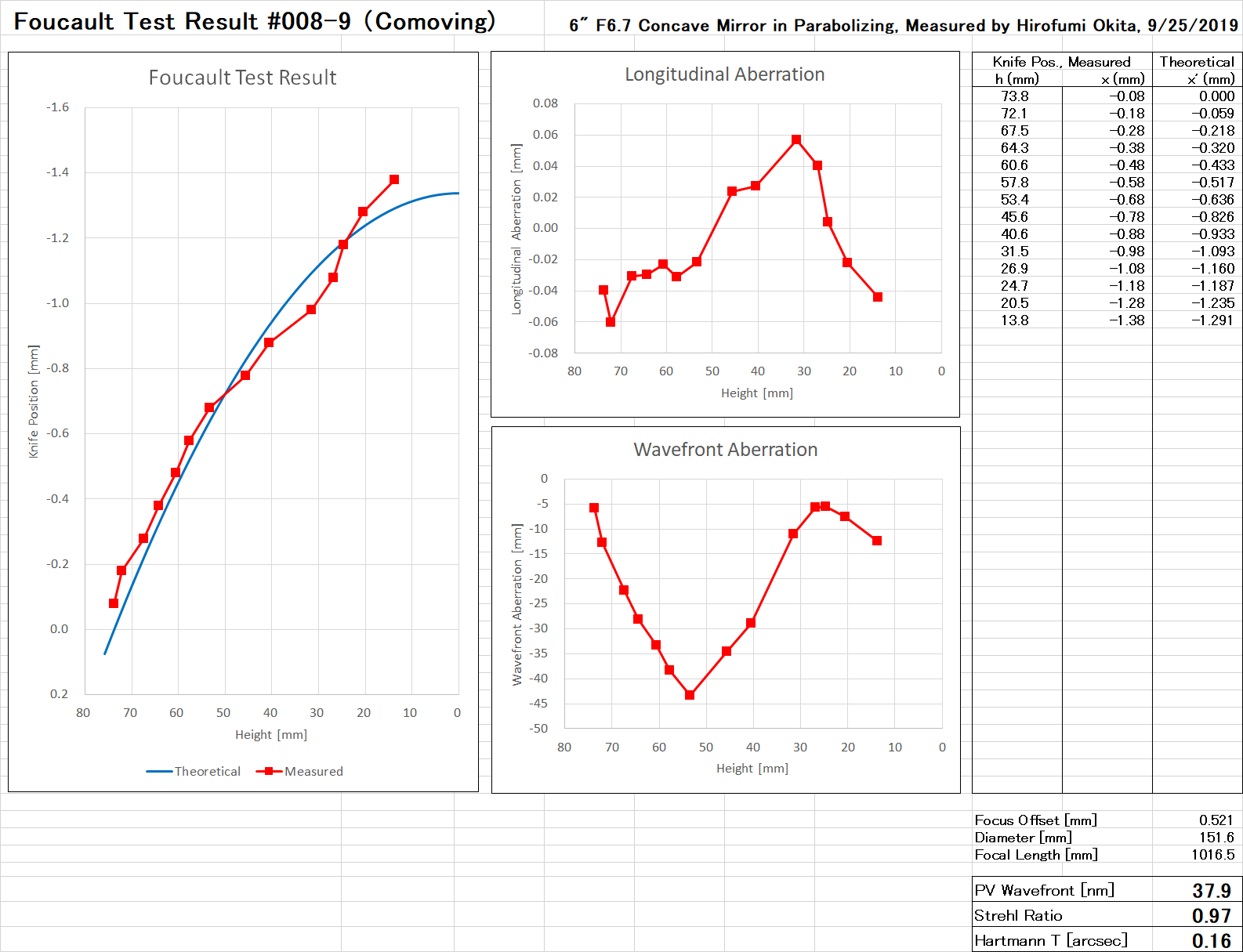

念のため後日(9/25)にも再々測定を行いました。写真計測(#008-9)。

9/25に得られた鏡面の形状(#008-9)も、前回(#008-8)や前々回(#008-7)とほぼ同じ傾向で、φ55mmよりも外側でほぼ放物面に磨けているものの、φ55mmより内側で負修正、さらにφ30mmよりも内側は深い穴という結果でした。 というわけで、測定はほぼ正しく行えていると言えそうです。

そしてフォーカス位置を調整してオンフォーカスでの波面収差を見積もったところ、波面収差は PV で約 38 nm と求まりました。 これは波長λを 500 nm とすると λ/13 です。 前々回の(λ/37)よりは悪い値ですが、前回のλ/14という値とほぼ等しく、λ/13 というのは現実的な値で結果は十分信頼できるものと思います。 いずれにしても、少なくとも λ/10 程度の精度はあると言えそうです。

中間部分をもう少し掘ればもっと高精度も狙えるように思いますが、失敗して過修正になってしまうとまたやり直しになること、次回もうまく磨ける保証もないことから最終的にここで作業を止めようと決心しました。 これにて整形も完了です。

今回の作業では研磨そのものはそれぞれ5分程度でしたが、フーコーテストの撮影に約10分、データ解析に約1時間を要しました。 正確に測定することが非常に重要なことが判りました。

Day 25:後片付け(9/28/2019)

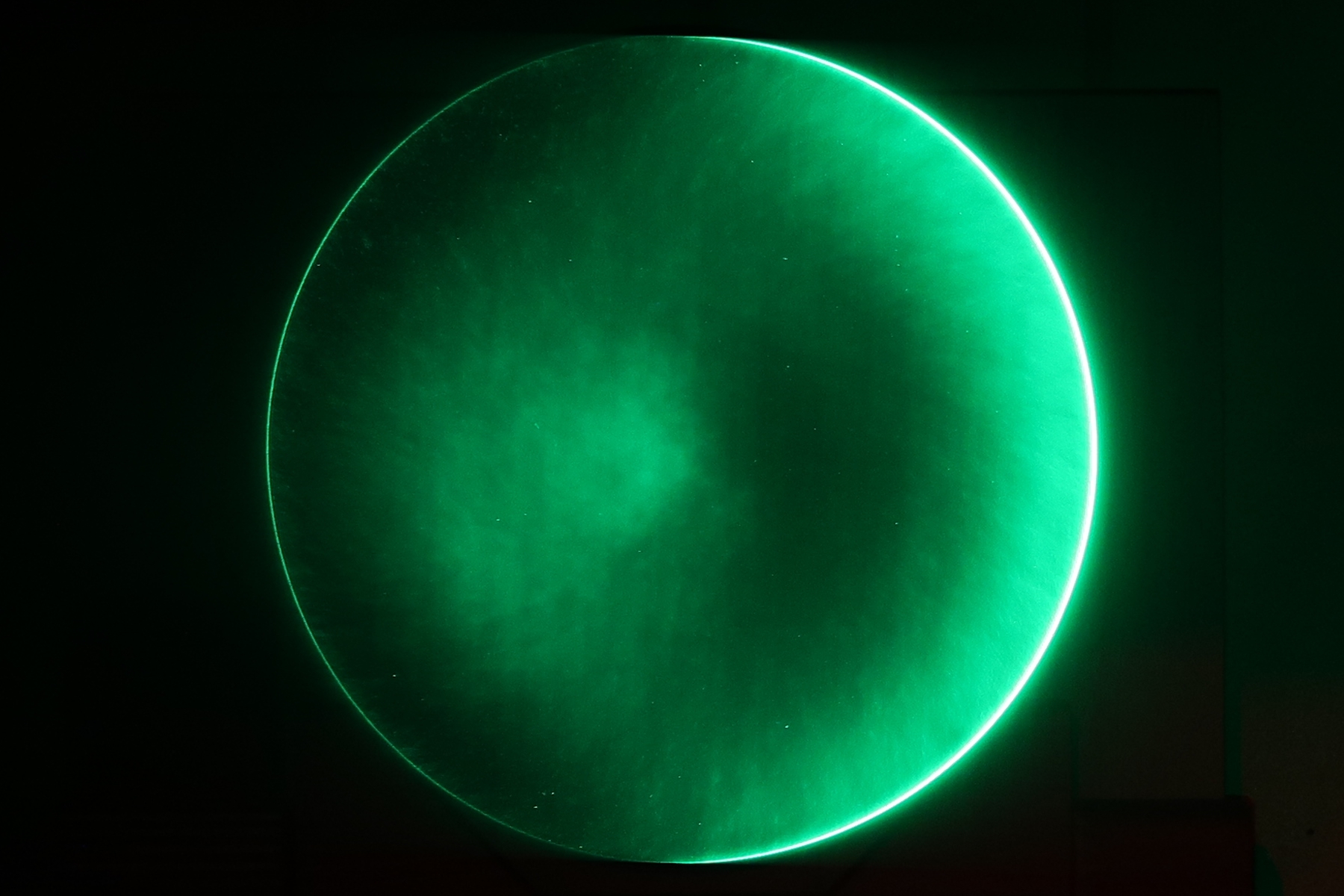

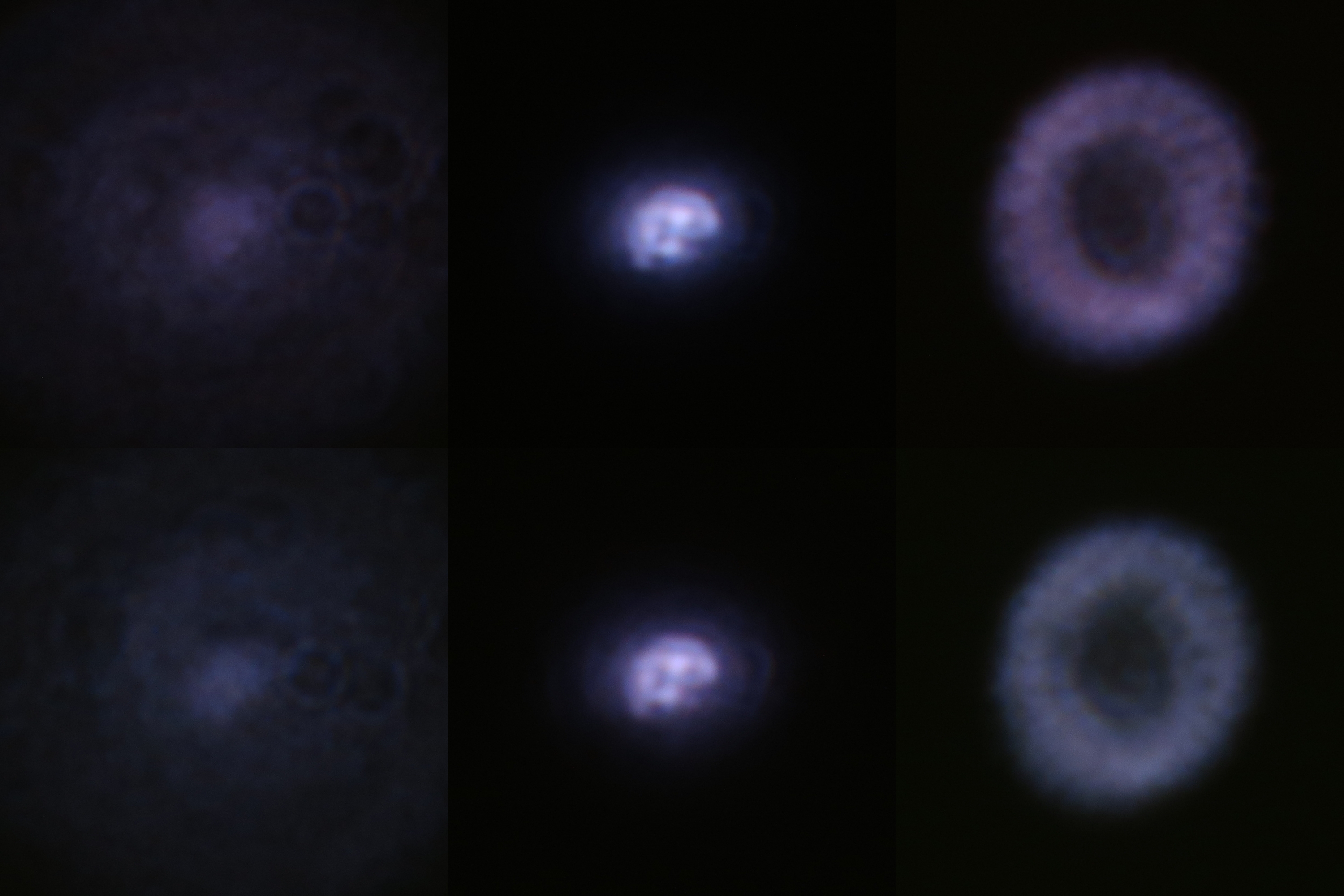

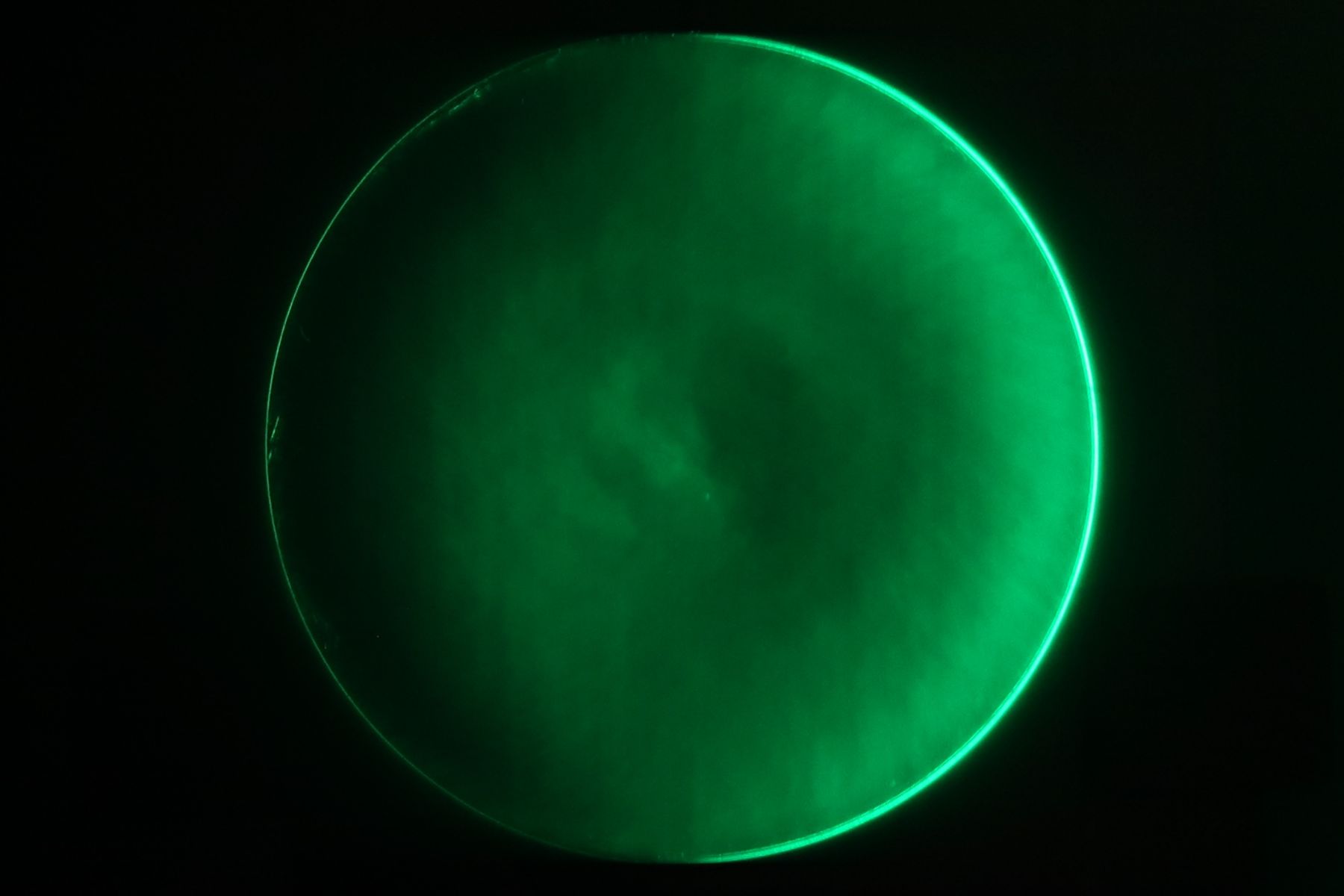

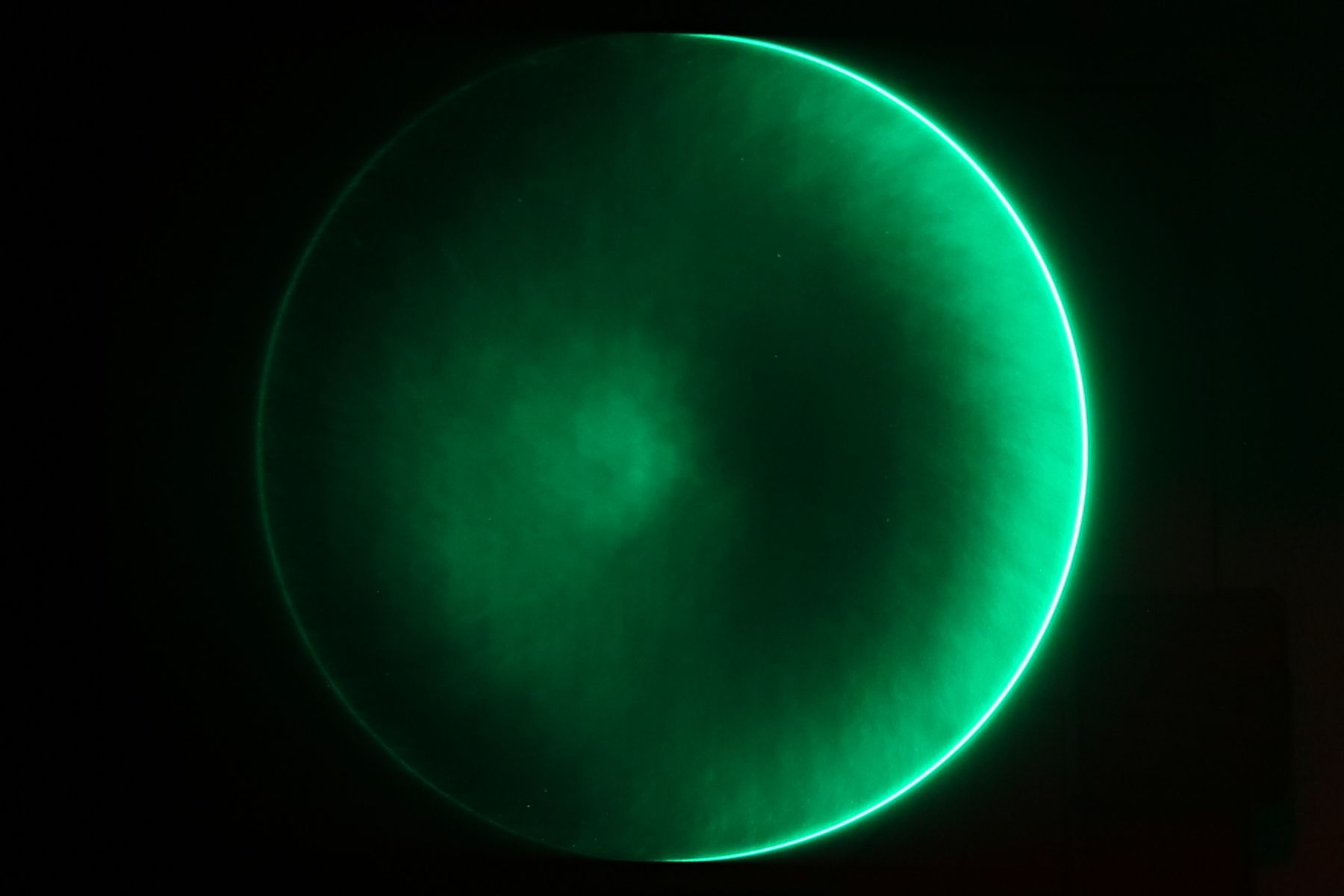

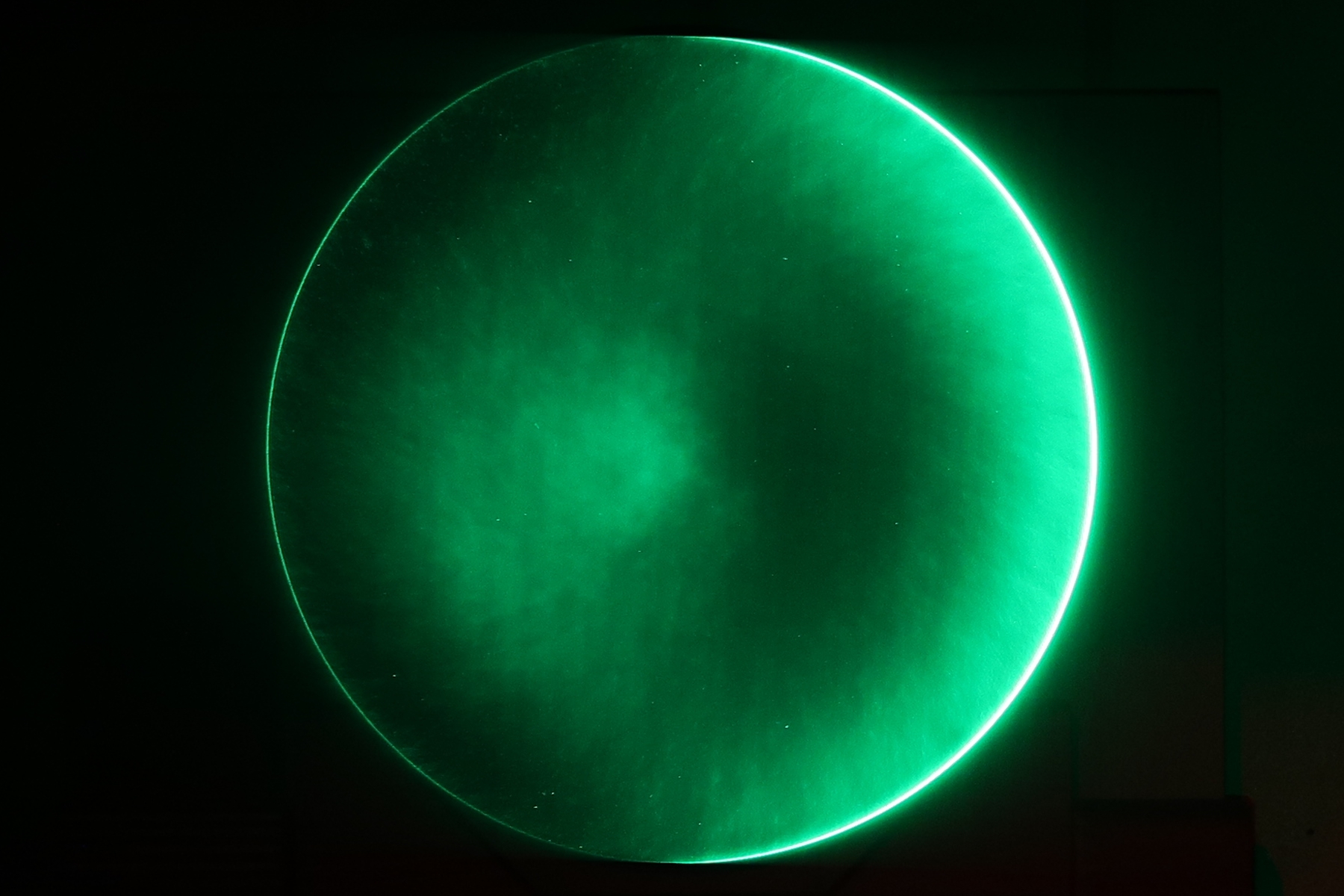

前回の作業で15cm鏡の鏡面研磨そのものは完了したと判断しましたが、フーコーテストは非点収差の検出にあまり感度がないため、念のためピンホールをアイピースで見ることで非点収差の有無について確認を行うことにしました。

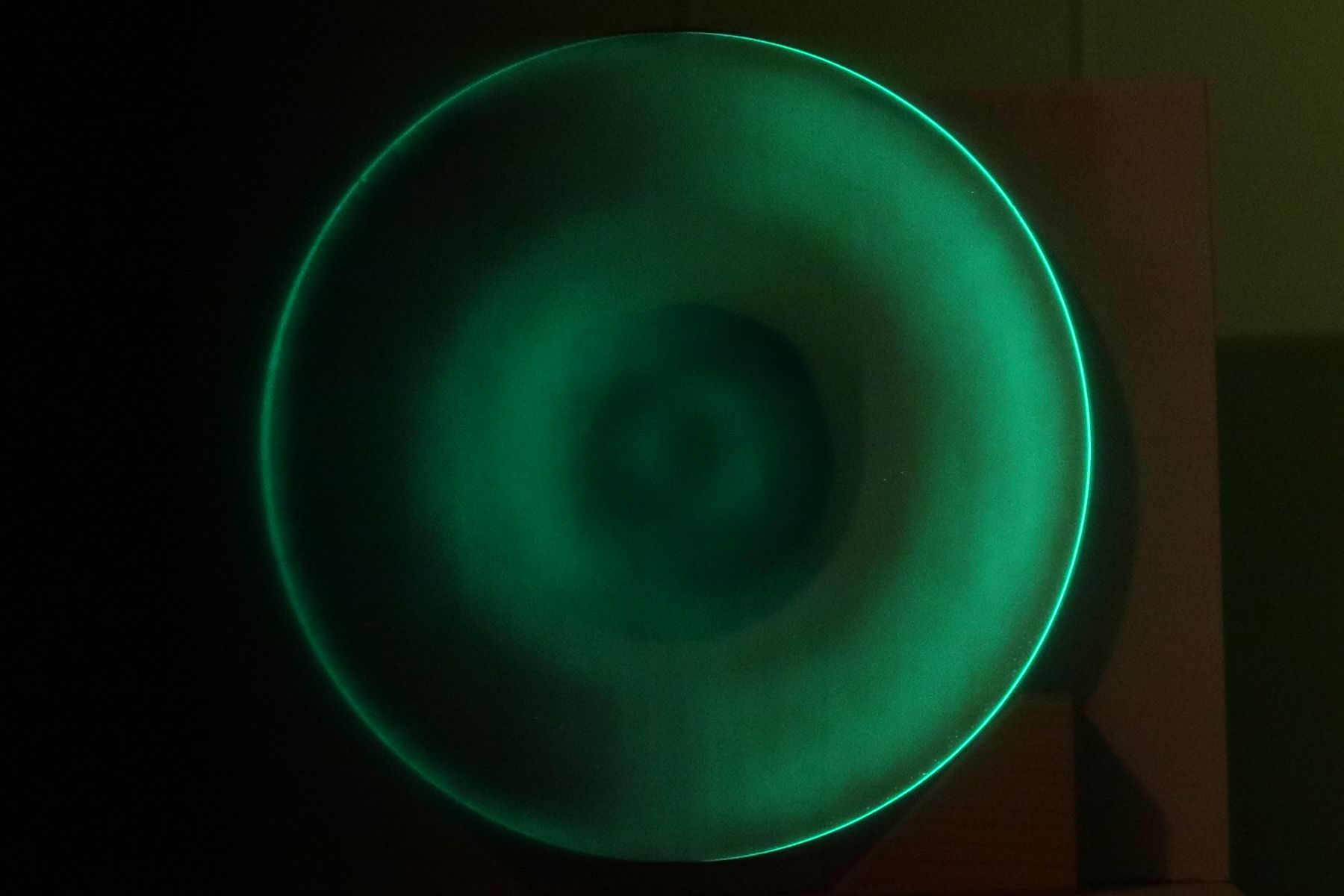

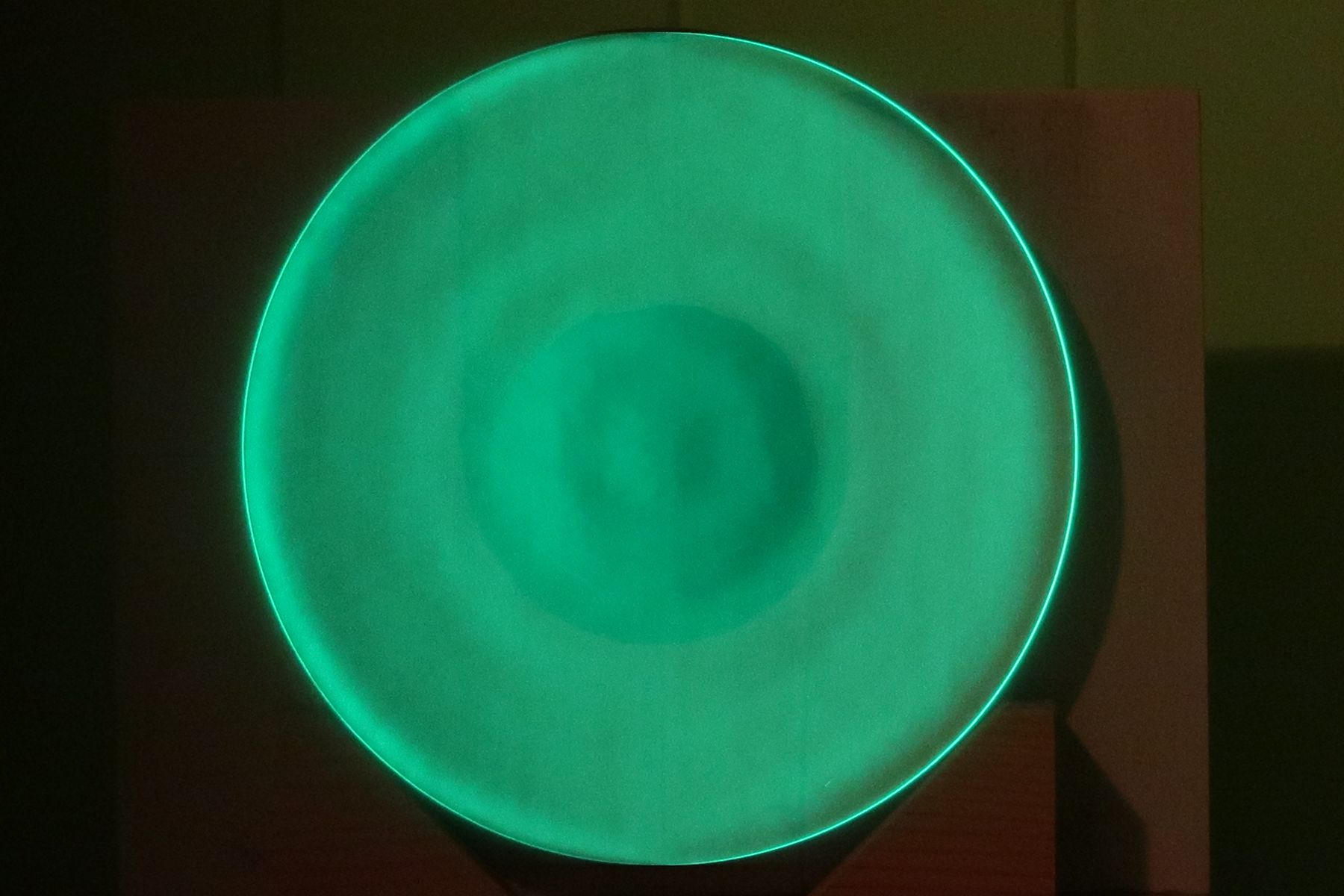

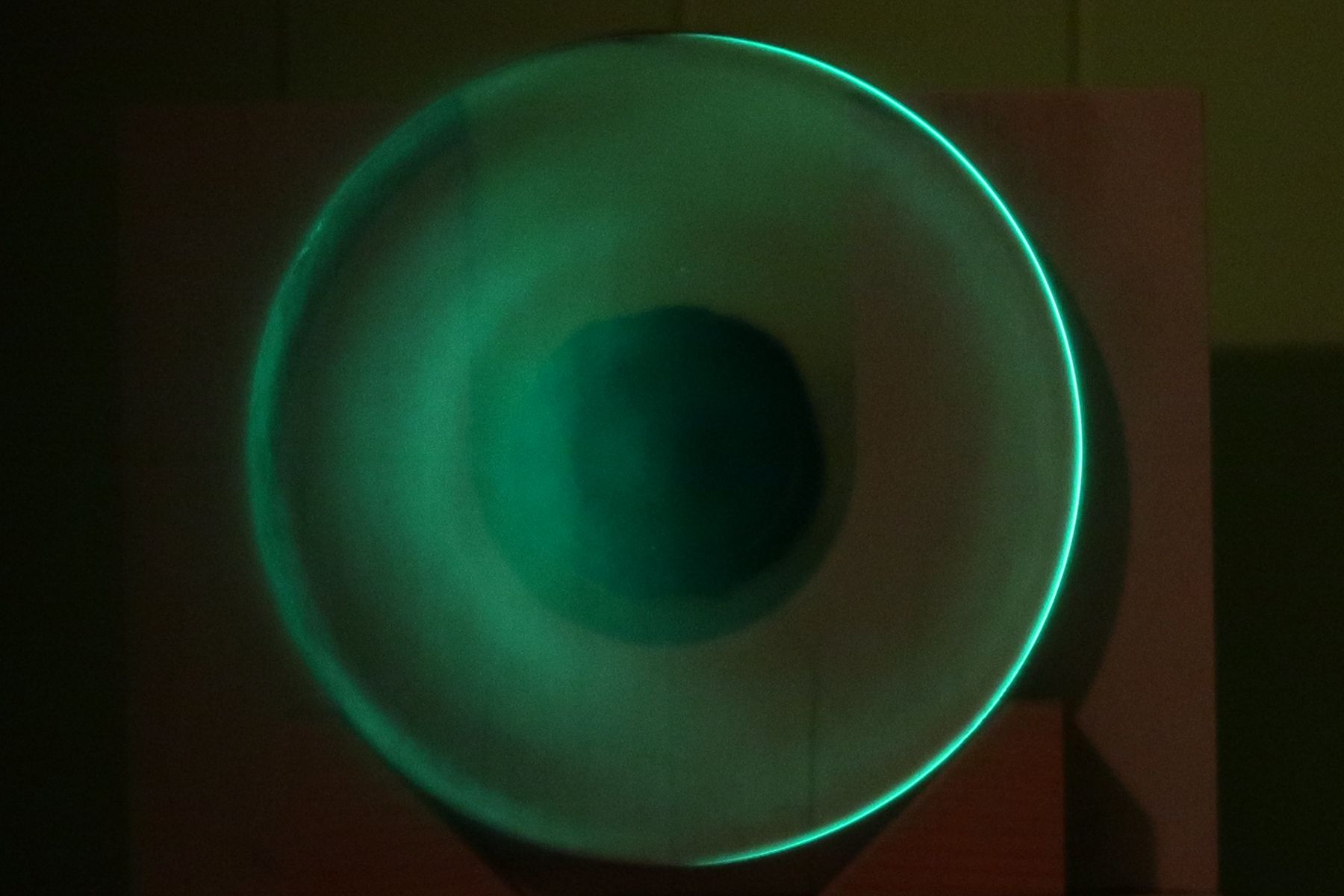

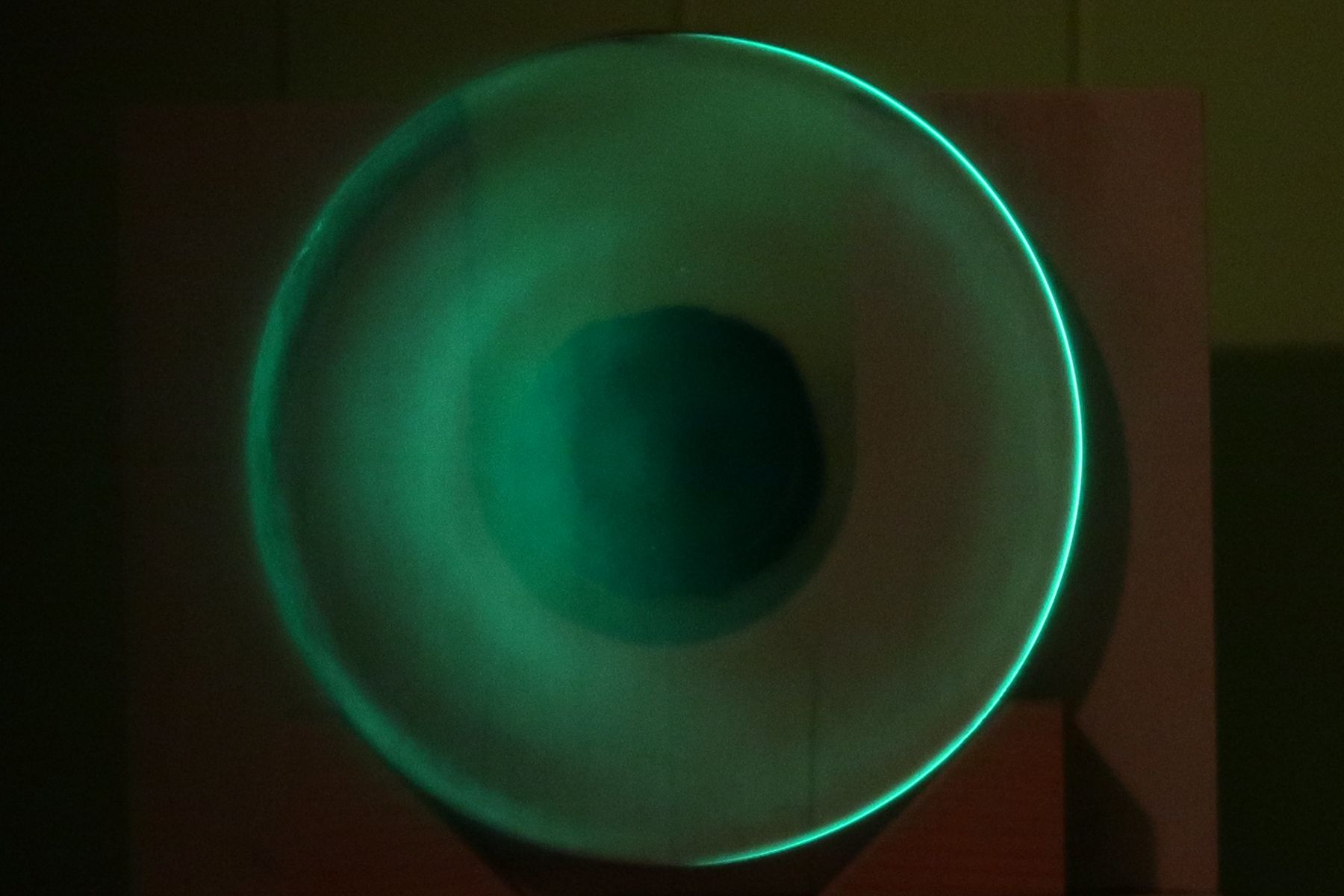

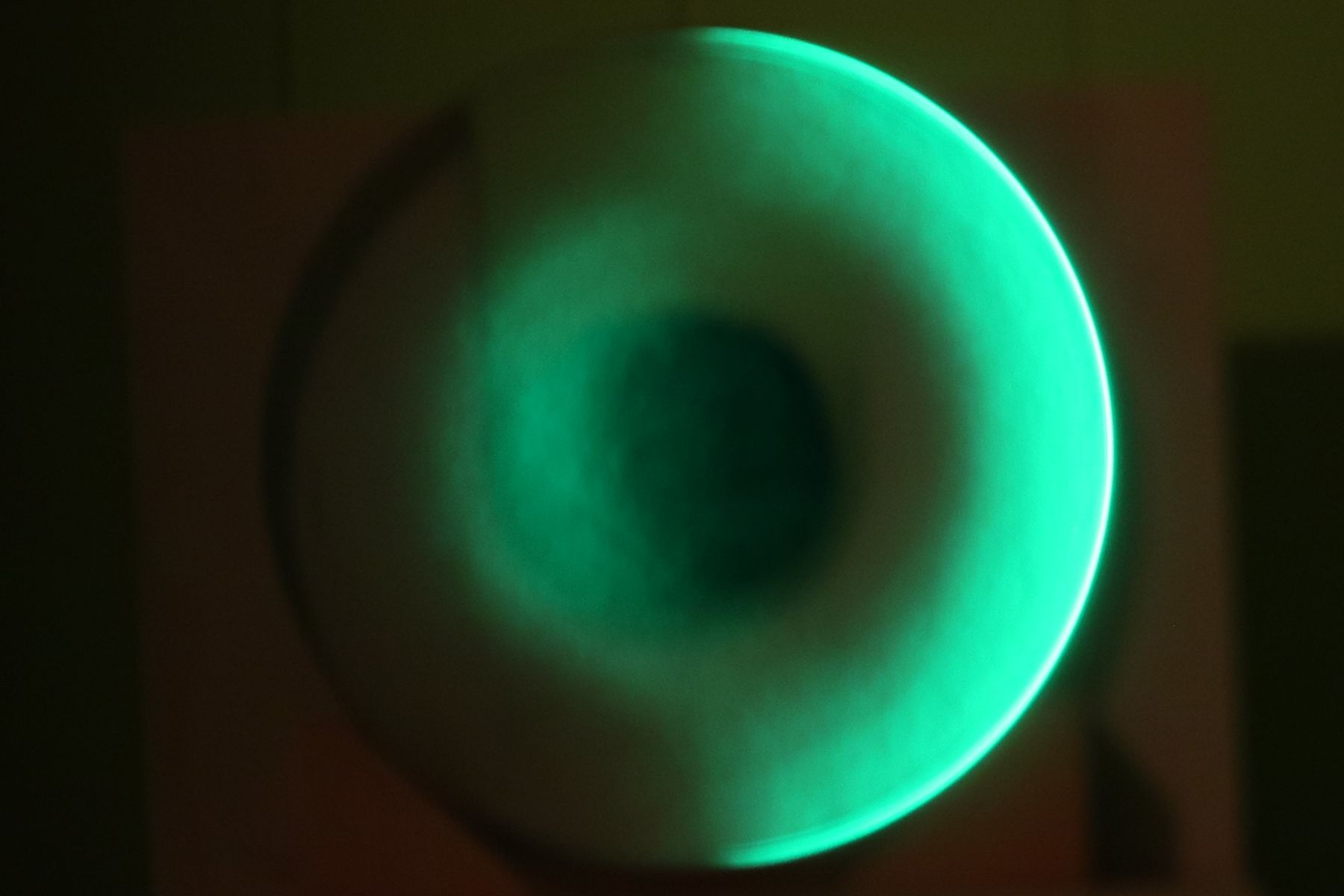

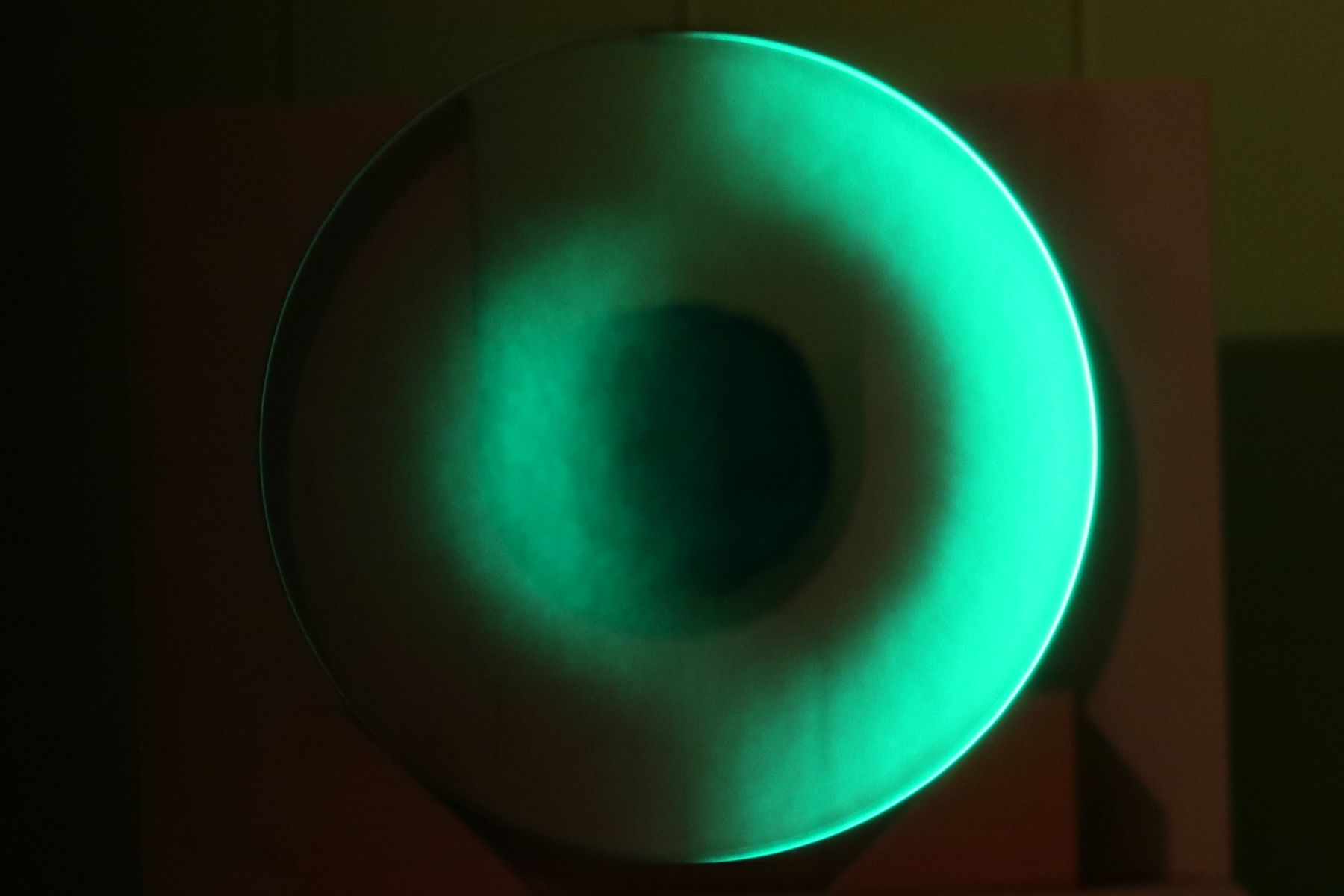

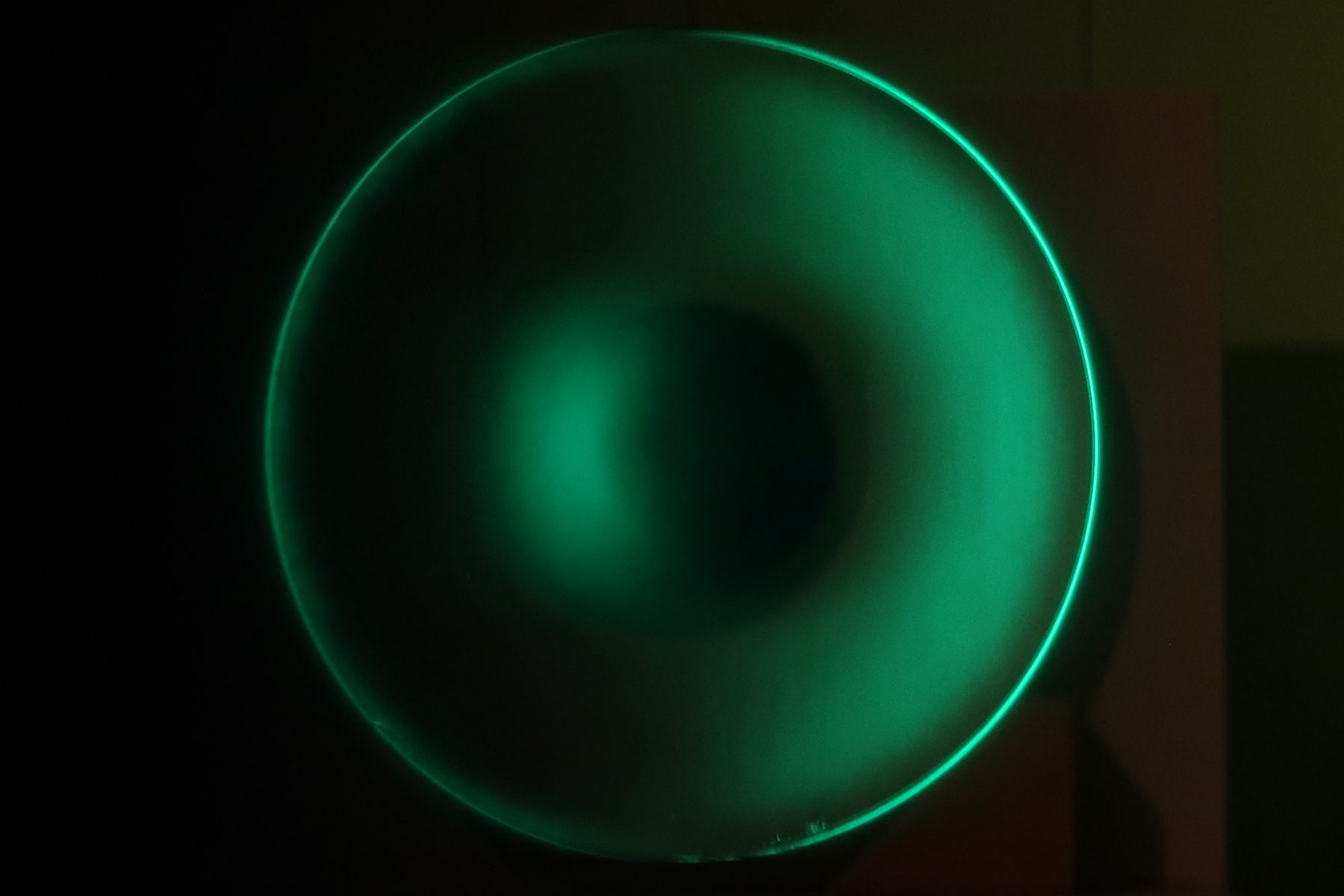

ピンホールは Habble Optics の直径 50 μm の人工星を使用し、焦点距離 5 mm のアイピース(Pentax XW5)を使ってピンホール像を約50倍に拡大して確認を行いました。 左から、焦点内像(-2.00 mm)、焦点像(+/-0.00 mm)、焦点外像(+2.00 mm)で、上の3画像をまず取得し、その後主鏡を90度回転させた後、下の3画像を取得しました。

放物面鏡を球面鏡のセットアップで星像テストしているので「過修正」の傾向が見られるのはこれで正しいはずで、問題はないはずです。 また焦点像が非対称で歪んだ形をしていますがこれは光源のピンホールの形状が綺麗な円形でないことに由来するものと思われます。よって問題ないと思います。 さらにピンホール光源とアイピースが約40mm離れているので上下左右の方向に「非点収差」の傾向が見られるのもこれで正しいはずで、こちらも問題はないはずです。 そして、ここでもし主鏡に由来する非点収差があれば、主鏡を90度回転させる前と後の焦点内外像でその形が変化するはずです。 今回はこの差を調べるのが目的です。

結果は焦点外像で僅かに楕円の向きが変わっているように見えました。 よって主鏡に由来する(僅かな?)非点収差があると思われます。 ただしこれがどの程度実際の星像に影響するかよく分かりません。 また研磨・整形をやり直して非点収差をなくすような技術は私にはありません。 そこで最終的には実際に星像を見て確かめることとして、僅かな非点収差がある可能性があることを理解しつつ、ここで測定も終了することとしました。

全ての製作のプロセスが終了したので、この後片付けを行いました。 ハンドルは金槌で軽くたたいて外し、その後ペイントシンナーでピッチを溶かします。 側面の酸化セリウムは木片や鉄板につけたA1000で研削します。 回転テーブルに載せ、ぐるぐると鏡を回転させながら作業を行いました。 酸化セリウムはかなりこびり付いていたようで、まずはナイフの刃で削り落とさないとうまく研削できませんでした。

ピッチ研磨・整形の作業全体での研磨材料の重量の変化は以下でした。

- アスファルト、343g消費(454g→111g)

- 松ヤニ、43g消費(56g→13g)

- 酸化セリウム、24g消費(118g→94g)

ピッチ盤を6回作り直したり、何度も双曲面→偏球面の全面研磨を繰り返したりしましたが、消費量としてはそんなに多くありませんでした。 もし最初から全てうまくいっていれば、研磨材料はもっと少量で大丈夫だったと思います。

なお15cmパイレックス鏡材は当初はφ152.6mm、t19.1mm、798gありましたが、全作業終了はφ152.6mm、t18.1mm、707gとなりました。 研削終了時の重量も707gだったので、研磨・整形の過程での重量変化はありませんでした。

(考察)ピッチ研磨・整形の推移

|

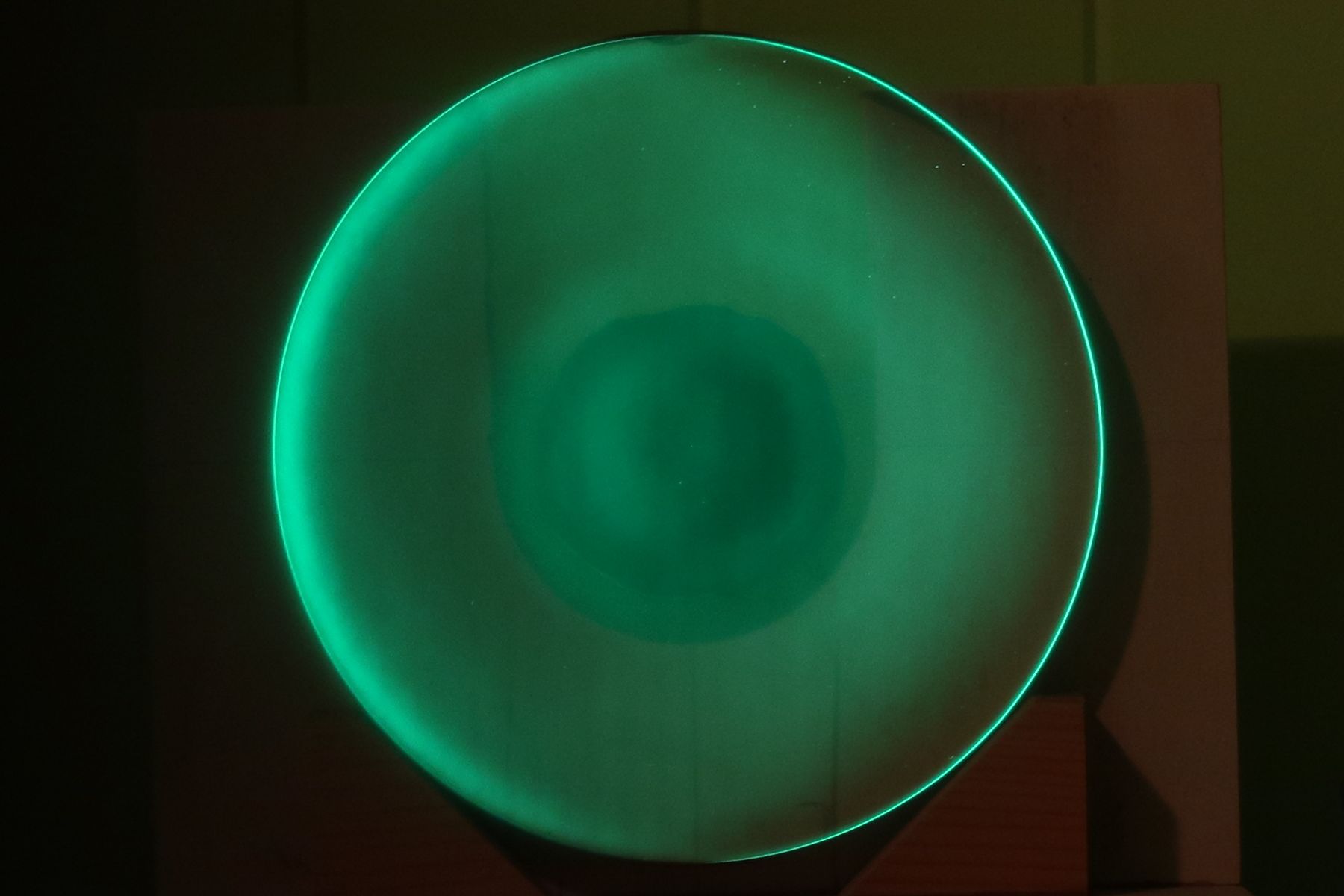

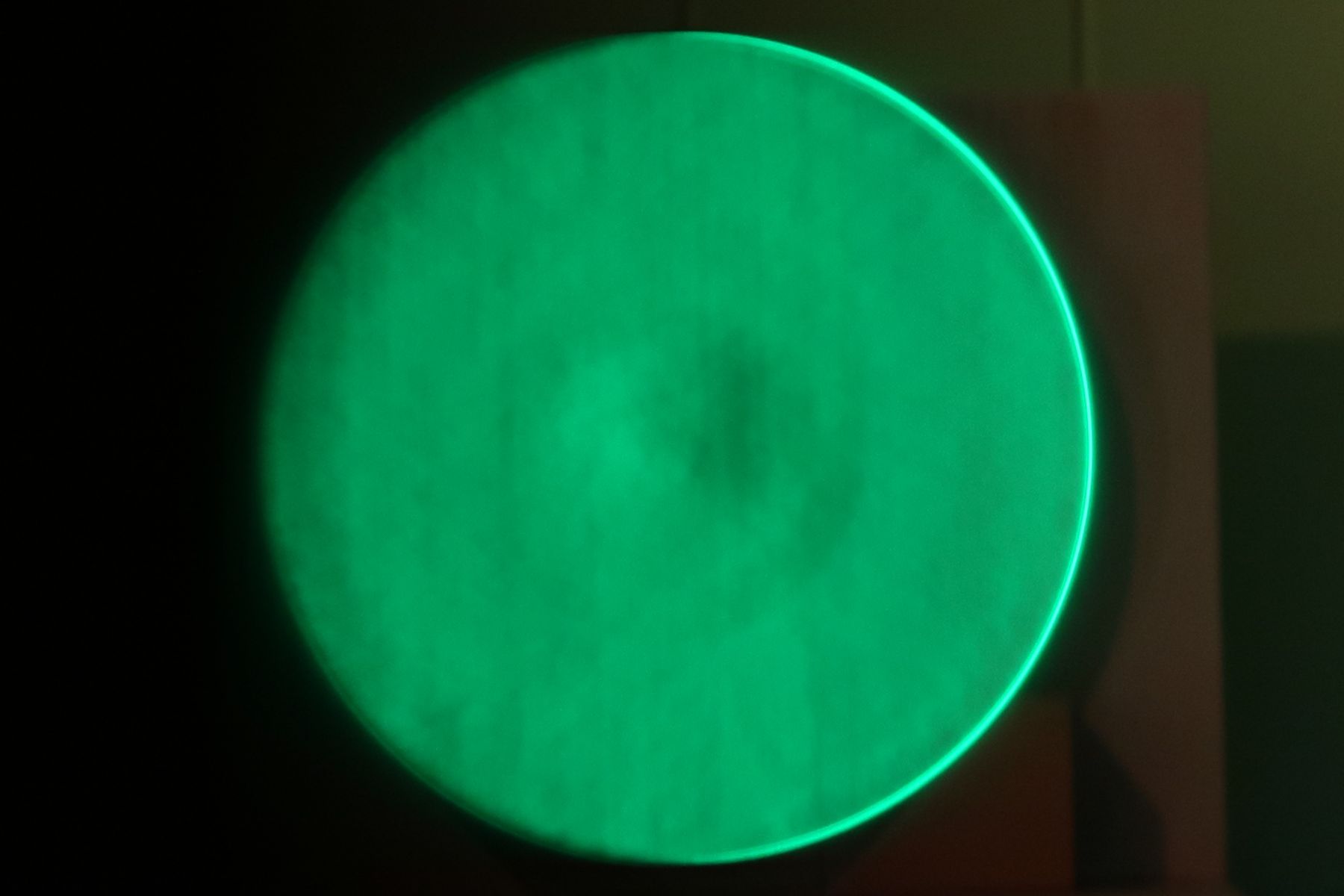

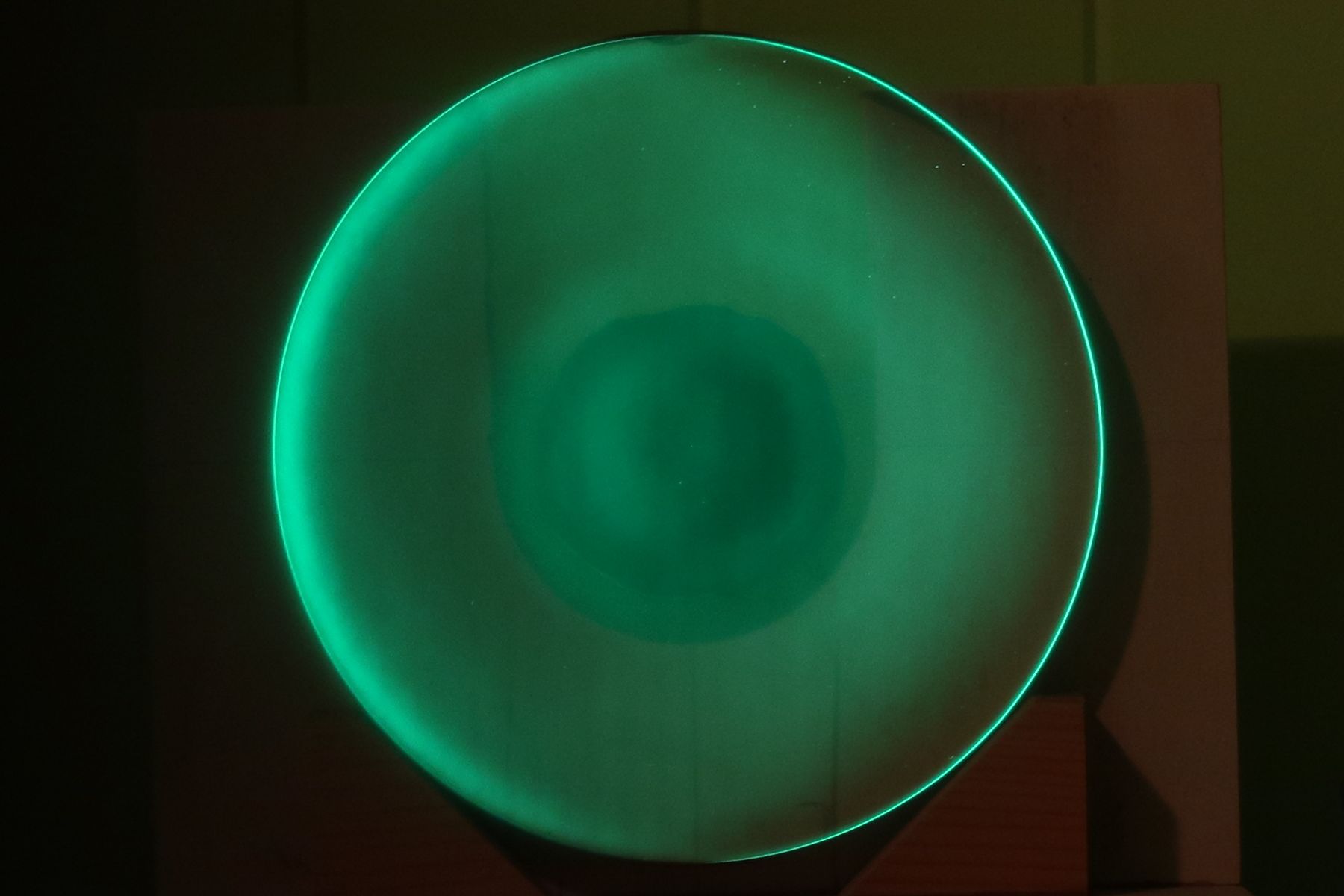

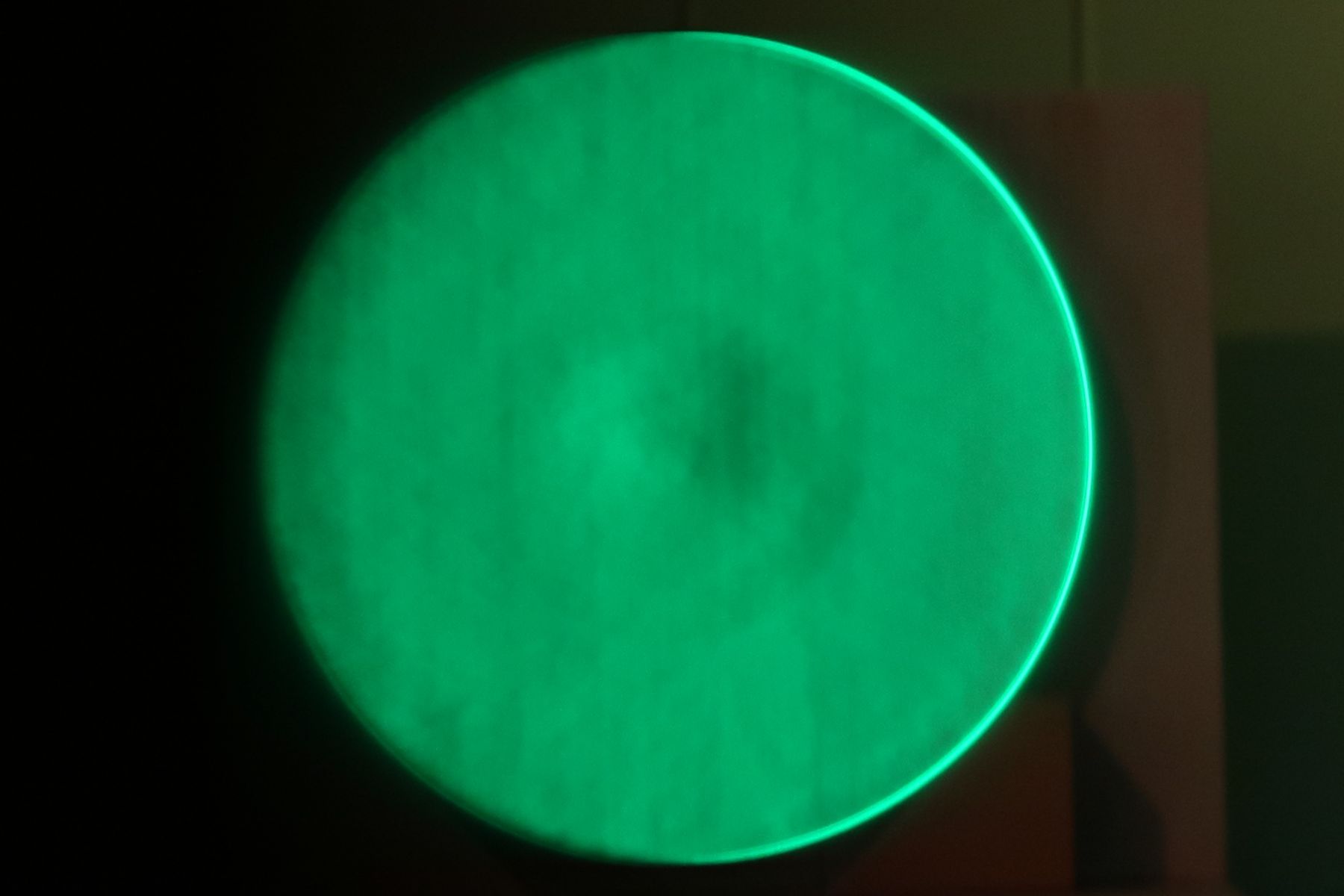

研磨開始から1時間経過 9/1/2019 23:20 中央φ100mmの黒い影は全く磨けていない領域ですりガラス状のまま、まだフーコーテスト出来る状態ではないようだ。 |

|

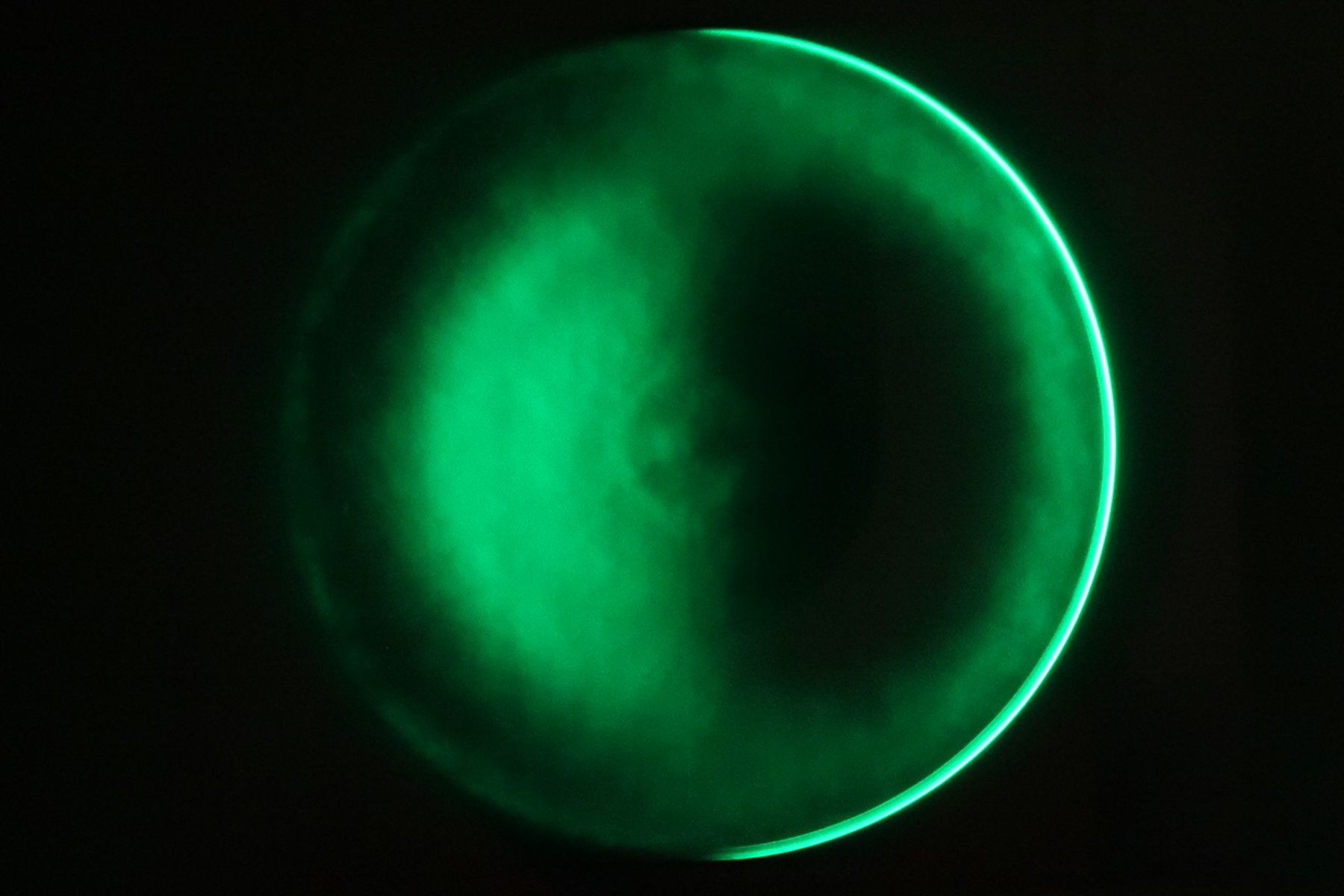

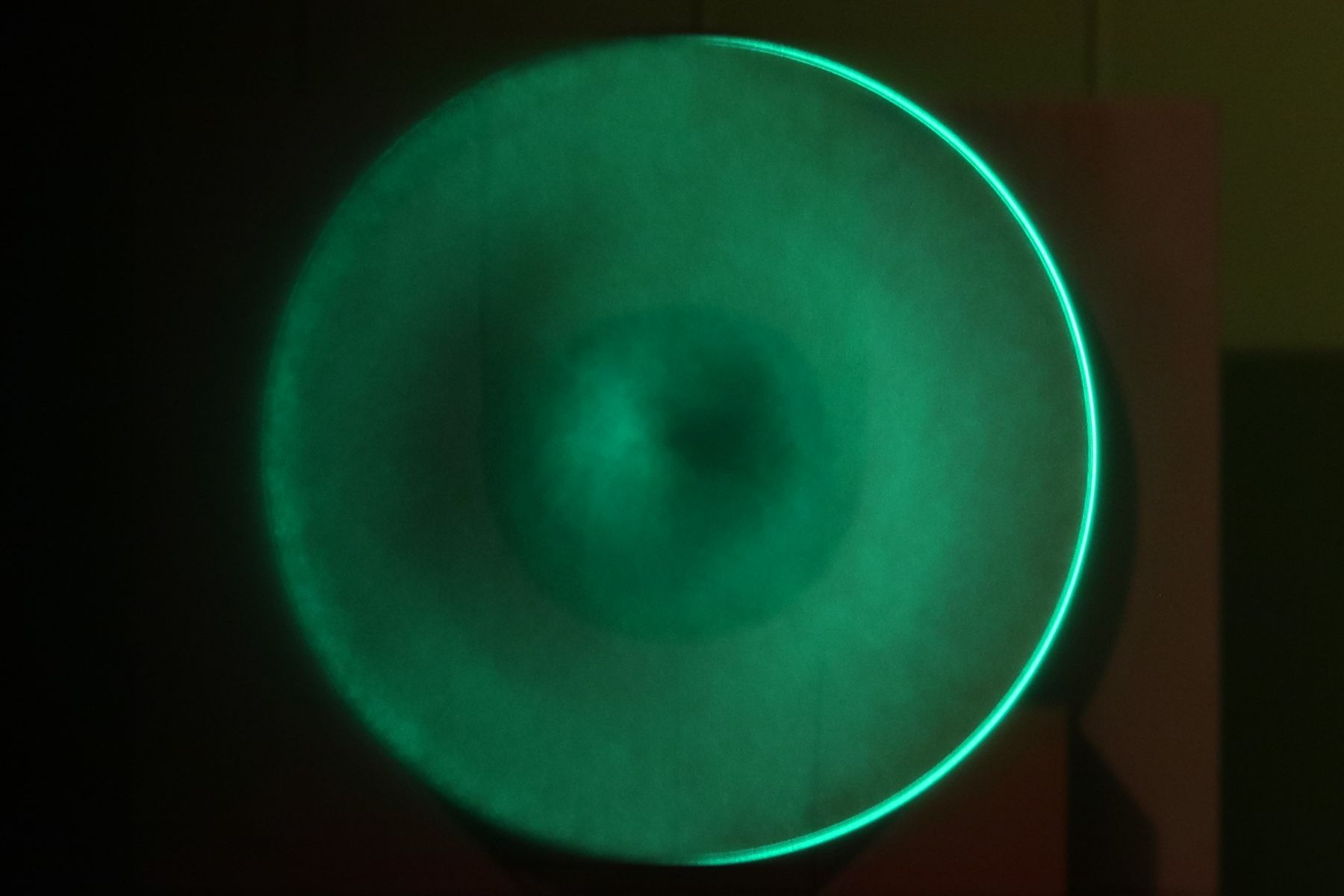

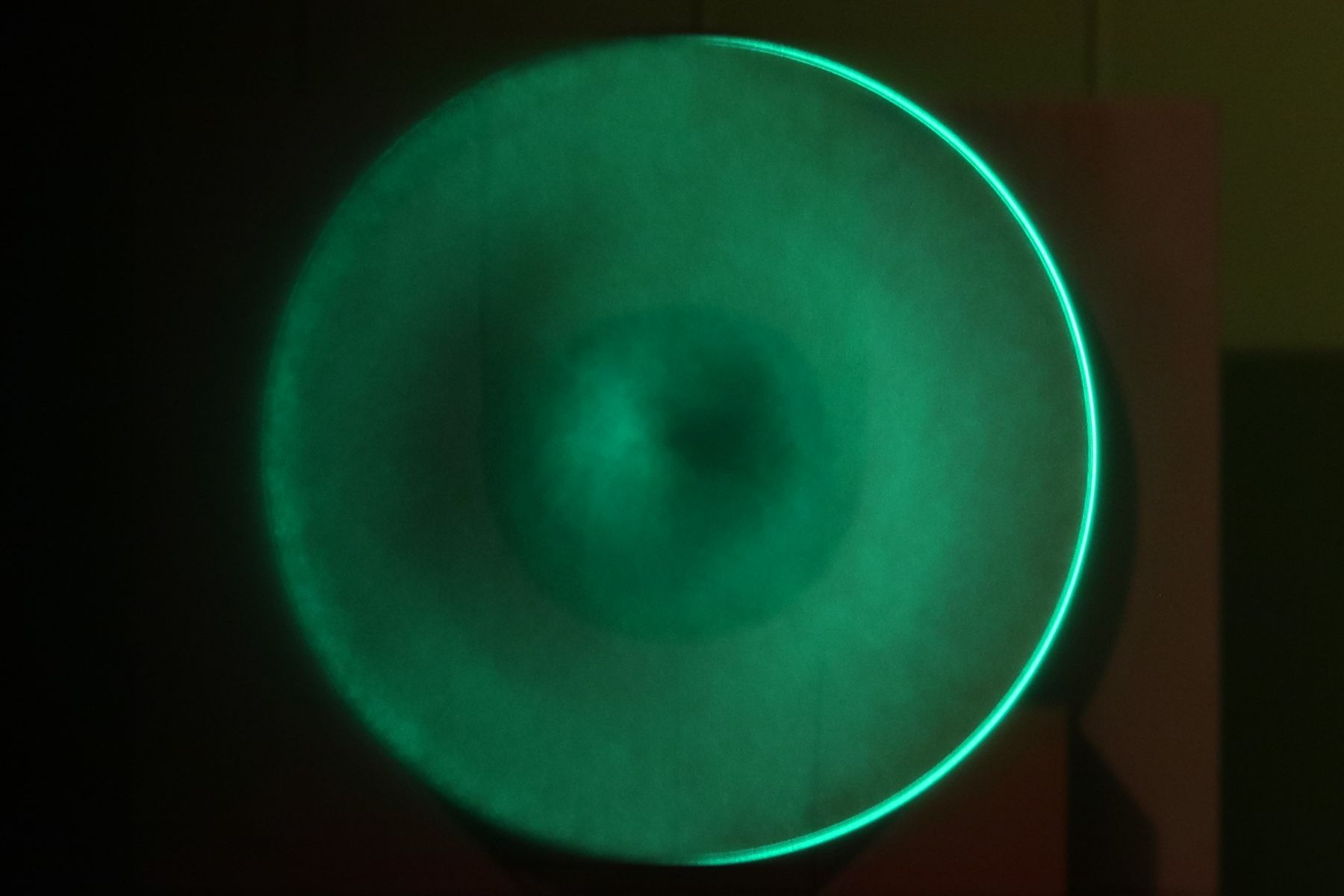

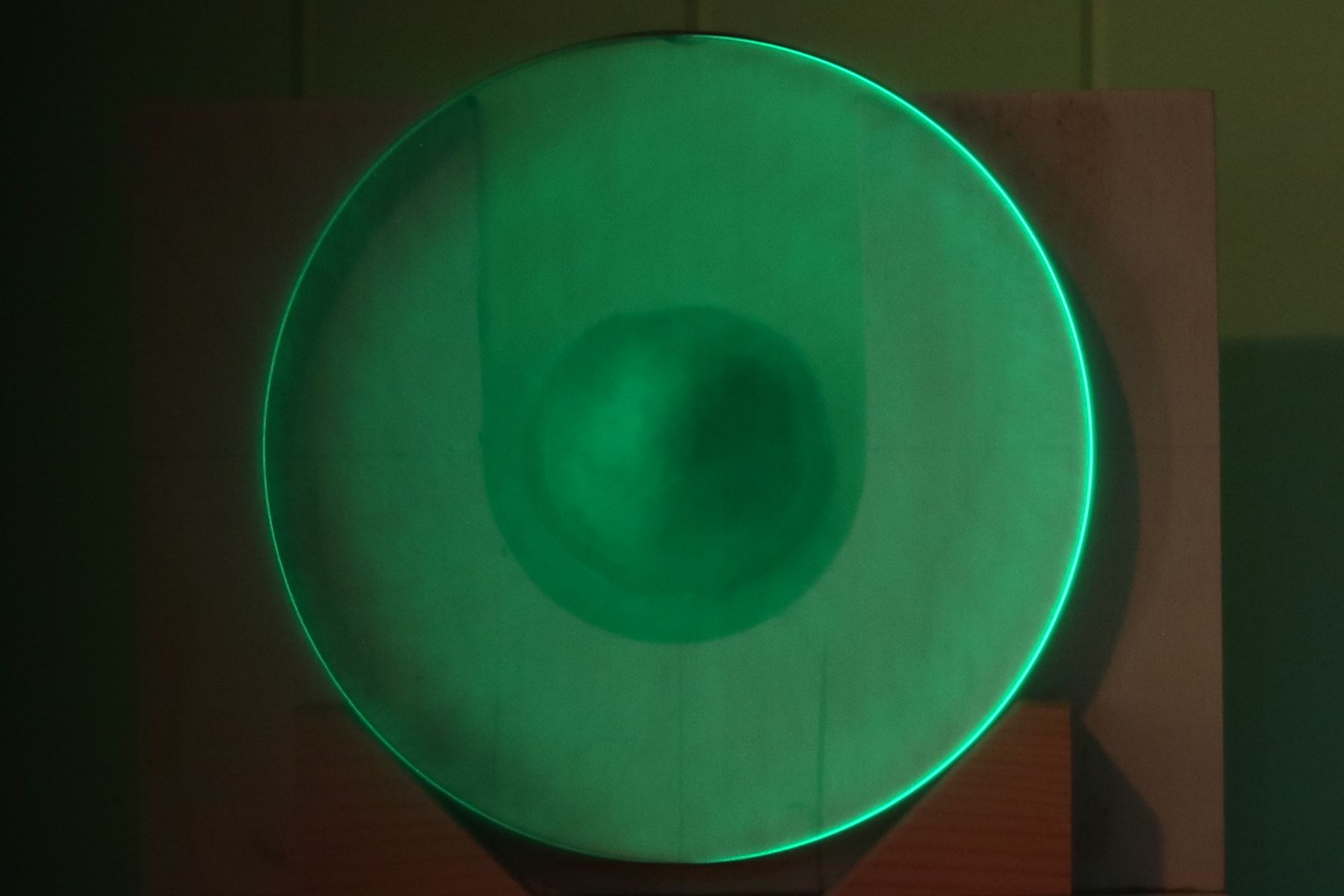

研磨開始から5時間経過 9/4/2019 22:59 ピッチ盤を再製作して4時間研磨。中央φ50mmの黒い影は全く磨けていない領域ですりガラスのまま、その外側φ9cmは深い穴、鏡周は強めのターンアップ。 |

|

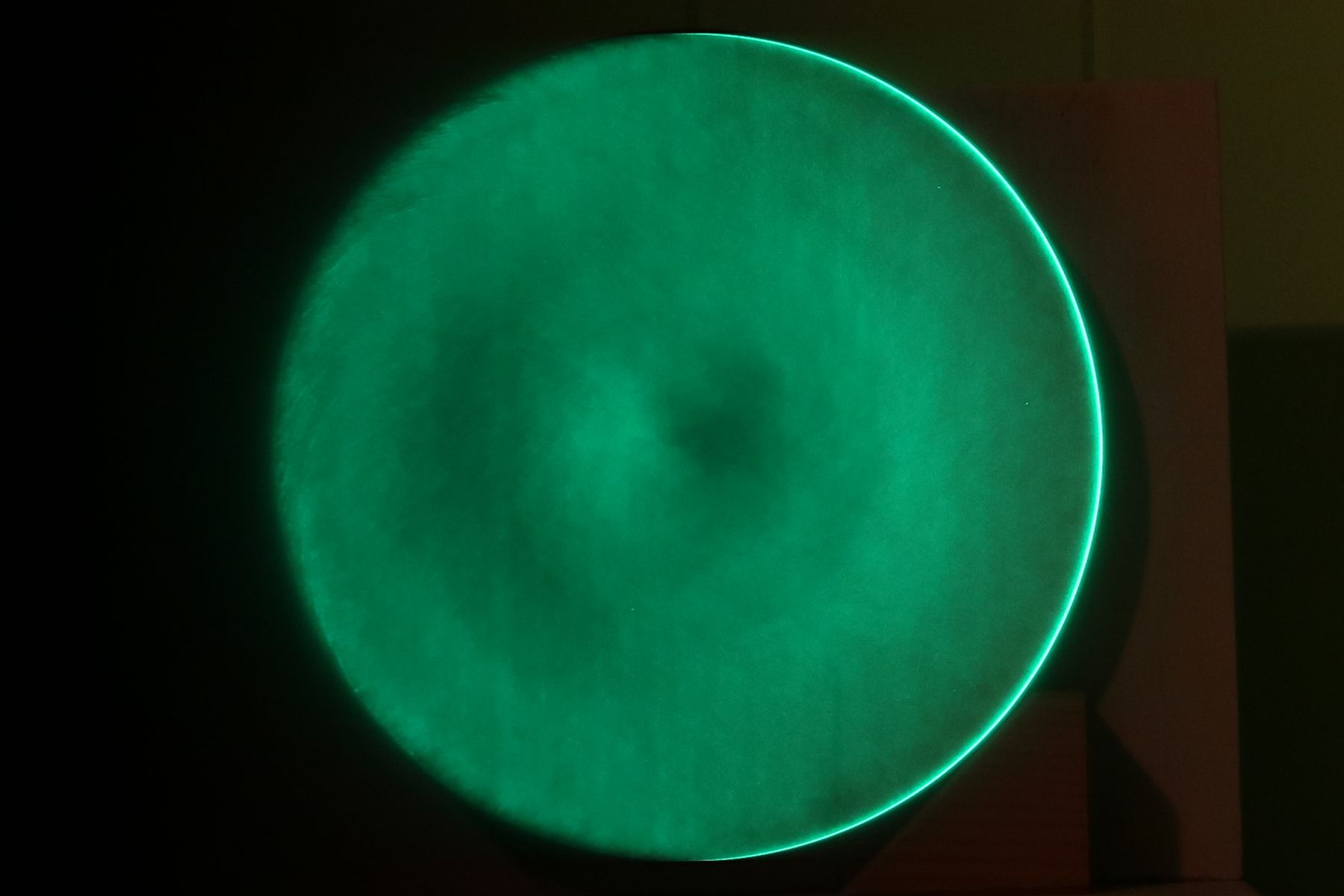

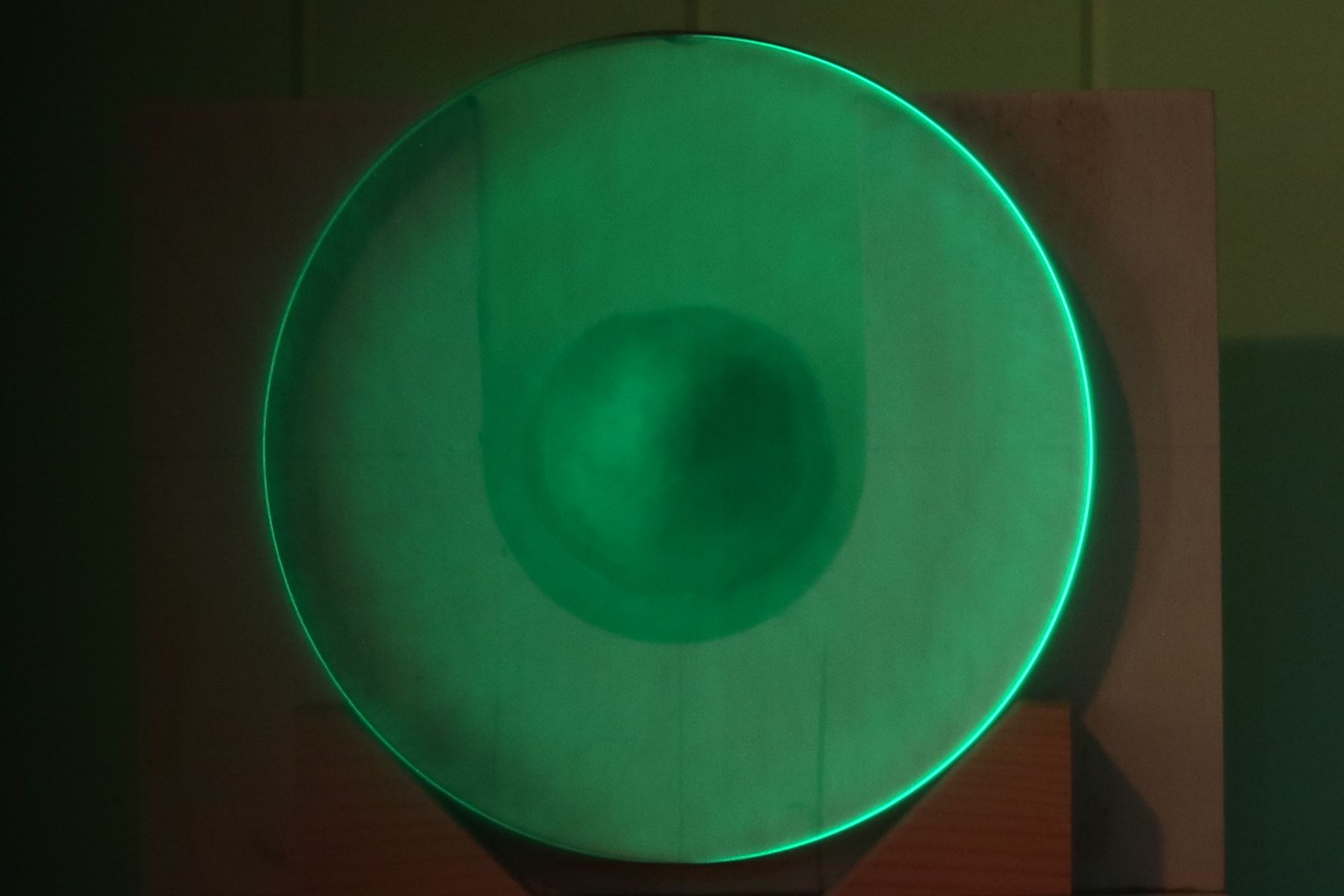

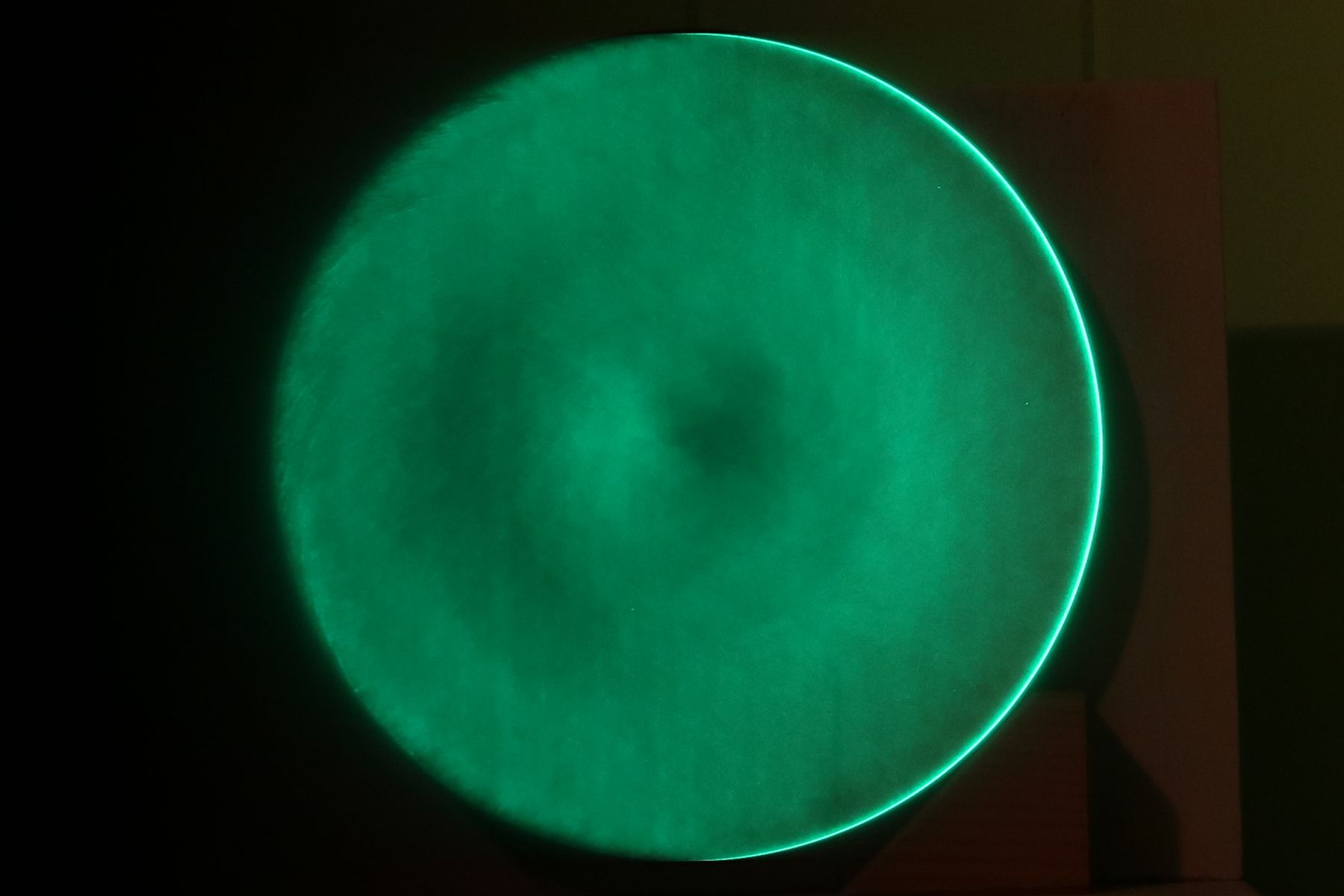

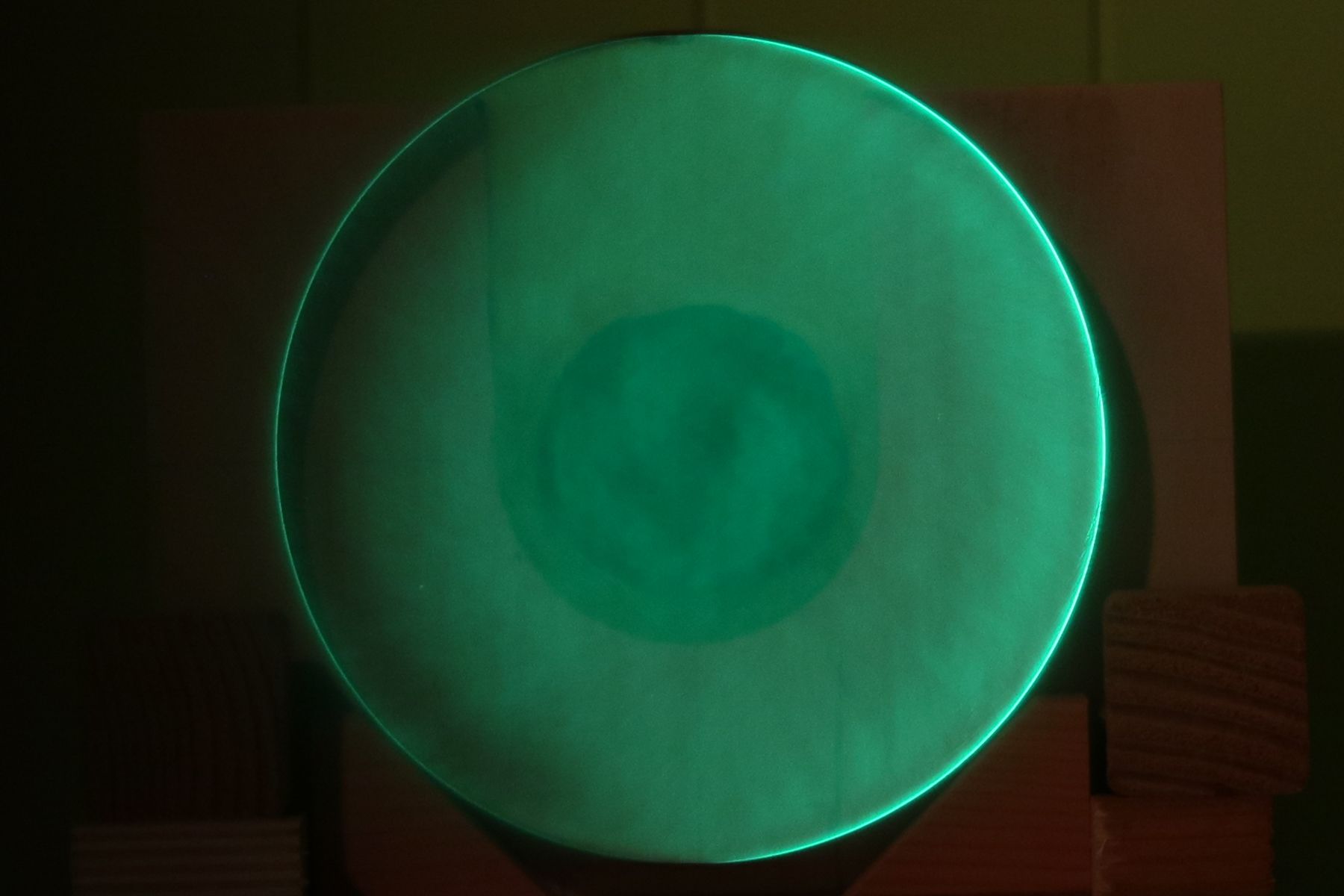

研磨開始から6.5時間経過 9/7/2019 15:01 ピッチ盤を再々製作して1.5時間研磨。中央まで一応は磨けているものの、少しまだ砂目。中央φ70mmは深い穴、鏡周はわずかにターンアップ。 |

|

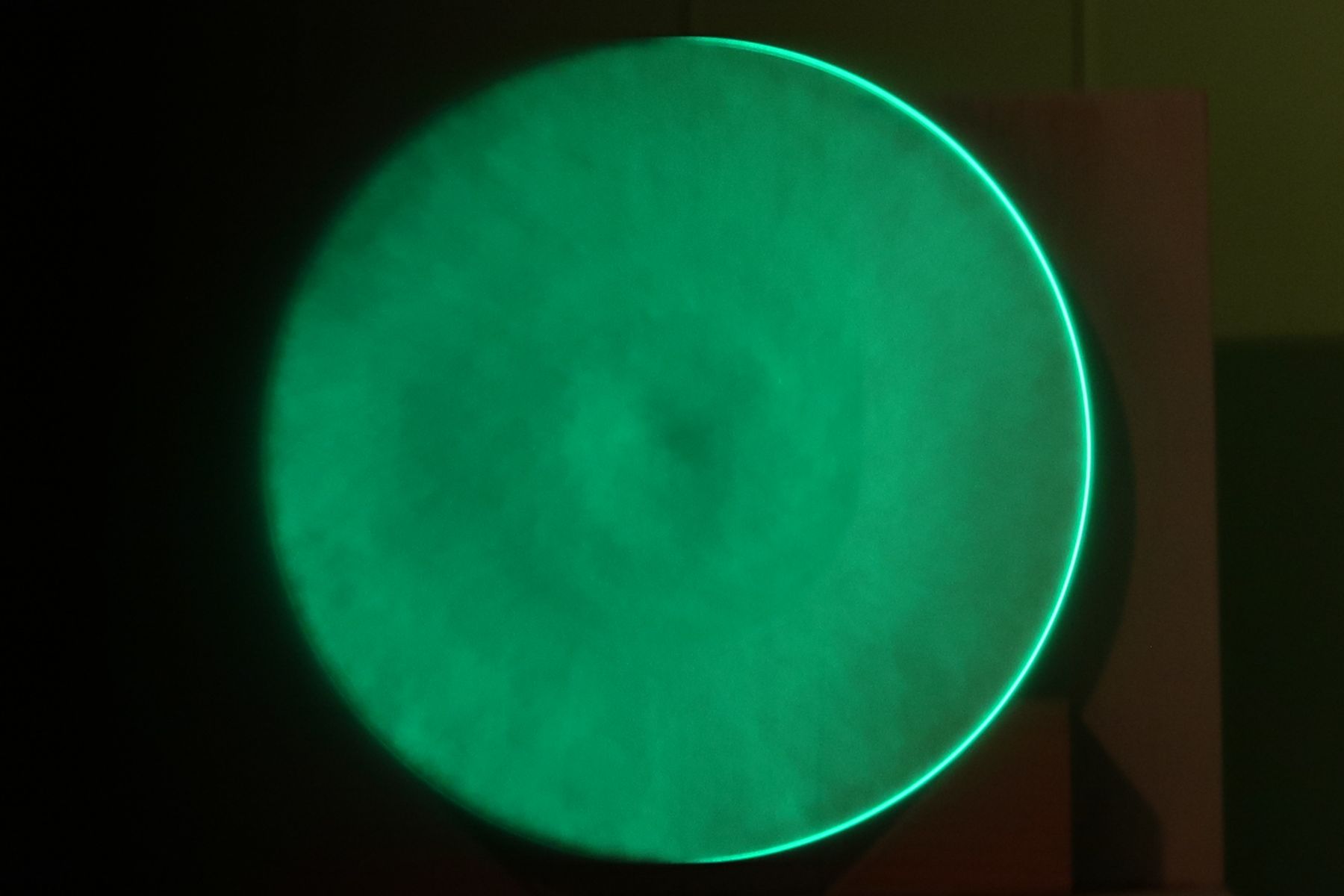

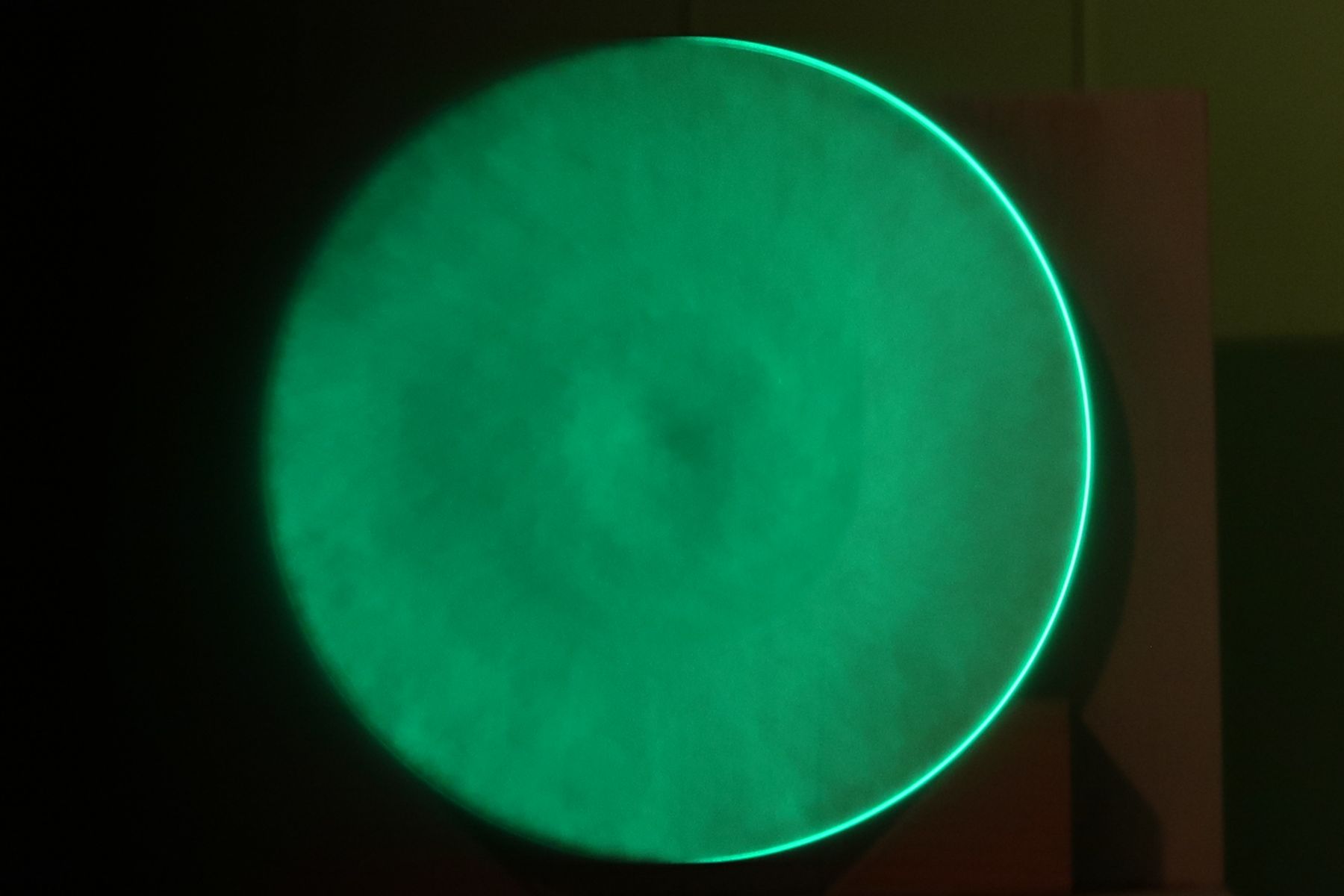

研磨開始から10時間経過 9/7/2019 22:14 中央φ67mmは深い穴、鏡周はターンアップ。ほぼ変化無し。 |

|

研磨開始から11.5時間経過 9/8/2019 12:01 中央穴が小さくなってきた。中央穴φ54mm、鏡周はターンアップ。 |

|

研磨開始から12.5時間経過 9/8/2019 13:42 中央穴φ46mm。鏡周はほぼ球面。 |

|

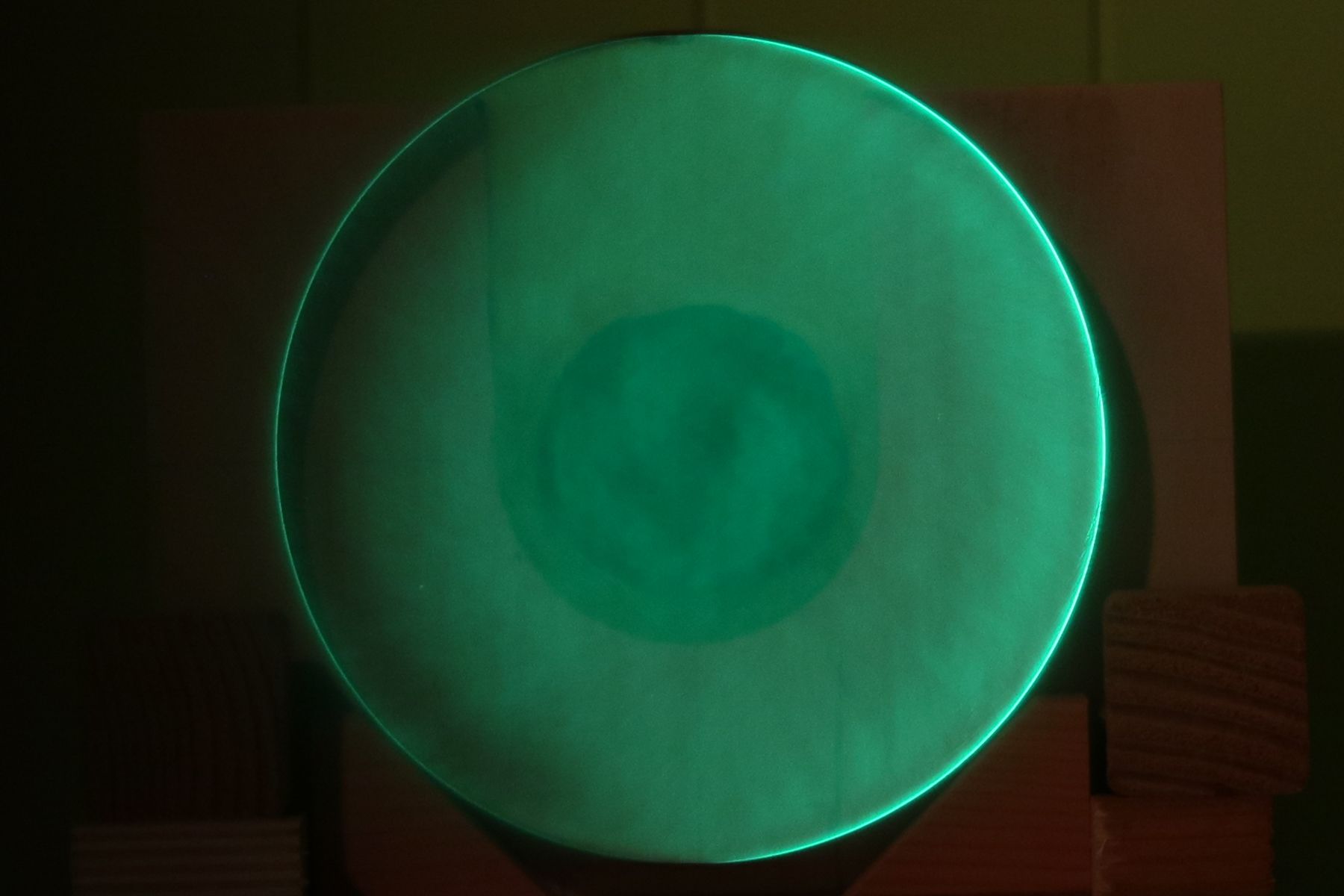

研磨開始から13.5時間経過 9/8/2019 15:44 中央穴φ35mm。その外側φ48mmは逆に山。鏡周はわずかにターンアップ。 |

|

研磨開始から14.5時間経過 9/8/2019 17:24 中央穴φ26mm。中央φ48mmの山は変わらず。鏡周はターンアップ。 |

|

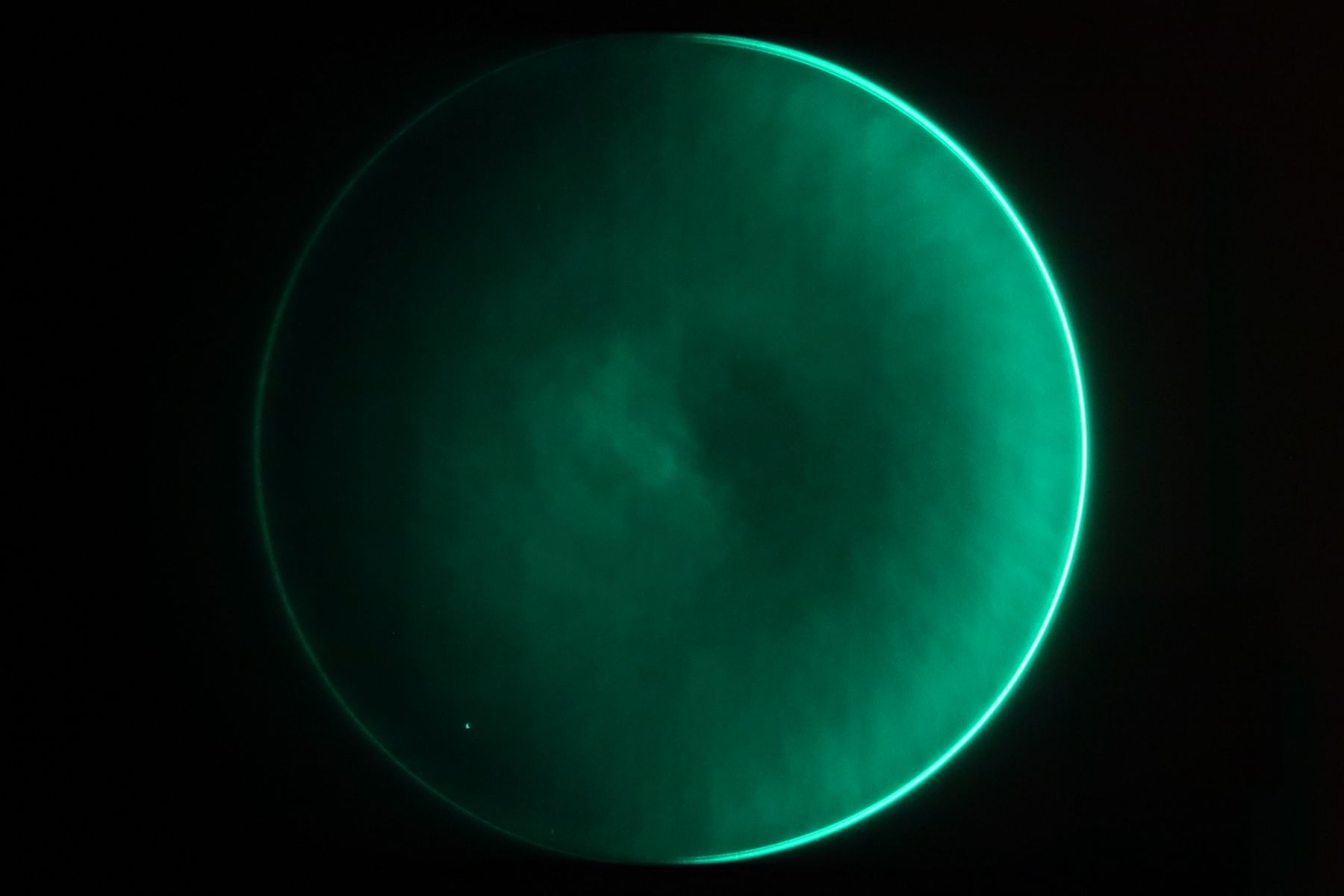

研磨開始から15.5時間経過 9/8/2019 19:08 中央はφ14mmの穴の痕跡が残るもののほぼ完全に穴の底まで磨ききった。中央φ48mmの山が明瞭に見えてきた。全体的にリング、鏡周はターンアップ。 |

|

整形(#001) 9/14/2019 11:46 中央山を消そうと中央部のみをオーバーハング3分で4セット。中央山はほぼ消せたようだが今度は鏡面全体が双曲面になってしまった。鏡周もターンダウン。 |

|

整形(#002) 9/14/2019 14:30 全面研磨を40分。まだまだ双曲面のまま。 |

|

整形(#003) 9/14/2019 16:55 全面研磨を60分。影が少し淡くなってきたか?曲率半径は中心と円周とでまだ6~7mm程度の差がある。 |

|

整形(#004) 9/15/2019 15:37 全面研磨を60分。影が淡くなってきた。曲率半径の差は2.2mm程度。今度は中央にφ14mmの穴とφ35mmの山が見えてきた。 |

|

整形(#005) 9/15/2019 17:39 全面研磨を60分。ハンドルを持たずに作業したところ中央の山は目立たなくなってきて、全体も球面に近づいてきた。ただしリングとターンアップはまだ見られる |

|

整形(#006) 9/15/2019 21:08 鏡周から中央までを連続的に動かしてオーバーハング240ストロークを5セット。小さく左右運動240ストロークを8セット。非球面化を進めてみたものの、リング、ターンアップは消えない。 |

|

整形(#007) 9/17/2019 19:35 リングが気になるので思い切ってヒートガンでピッチ盤を加熱して型合わせをやり直す。全面研磨30分。リングは消えたものの深い双曲面になってしまった。 |

|

整形(#008) 9/17/2019 20:30 全面研磨を30分。さらに双曲面が深くなったか? |

|

整形(#009) 9/20/2019 21:36 全面研磨を2時間15分。だいぶ磨けてきて影も淡くなってきた。 |

|

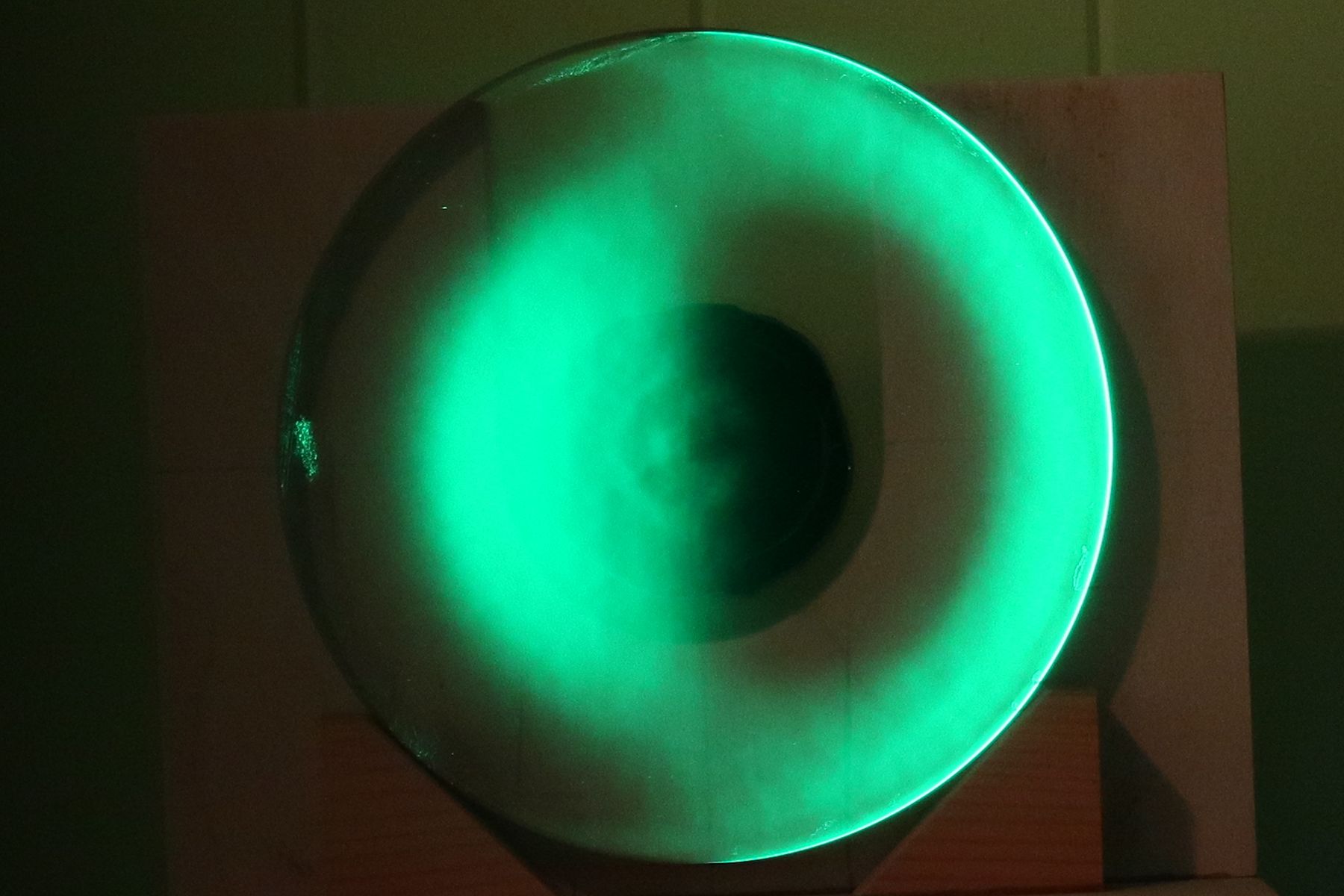

整形(#010) 9/20/2019 25:15 全面研磨を2時間。ほぼ球面まで戻せた。ターンアップ、中央穴、凹リング2本。 |

|

整形(#011) 9/20/2019 27:51 ピッチ盤を花弁状に加工し、ターンアップを除去するため1/3の左右運動で鏡周から少し内側を掘って偏球面を作っていく。ほぼ狙い通り。中央に穴ができてしまった。 |

|

整形(#012) 9/20/2019 27:57 鏡周から中央まで連続的に動かしてオーバーハング。ターンアップはだいぶなだらかになった。中間から中央にかけてなだらかな山、中央の穴はあまり深くなさそう。 |

|

整形(#013) 9/21/2019 12:55 φ90mmより内側のみをオーバーハングで240ストローク2セット、そのあと鏡周から中央にかけてオーバーハング240ストローク6セット。ほぼ中央の山を除くことができた。 |

|

整形(#014) 9/21/2019 15:21 #013から480ストロークを4セット。中央まで連続的に動かすオーバーハングを続けて徐々に放物面化。偏球面から球面を通過してわずかに楕円面になったところ(だろう)。ただし中央は浅い穴が残る。 |

|

整形(#015) 9/21/2019 16:41 #014から480ストロークを12セット。影は少しずつ濃くなってきたがリング状の影となってきた。φ90mmからφ40mmの領域が磨けていないようだ。中央穴も少し深くなった。 |

|

整形(#016) 9/21/2019 20:01 中間部分の進行が遅いようでφ80-90mmより内側をオーバーハング。影はまだ淡いが傾向は良さそう。 |

|

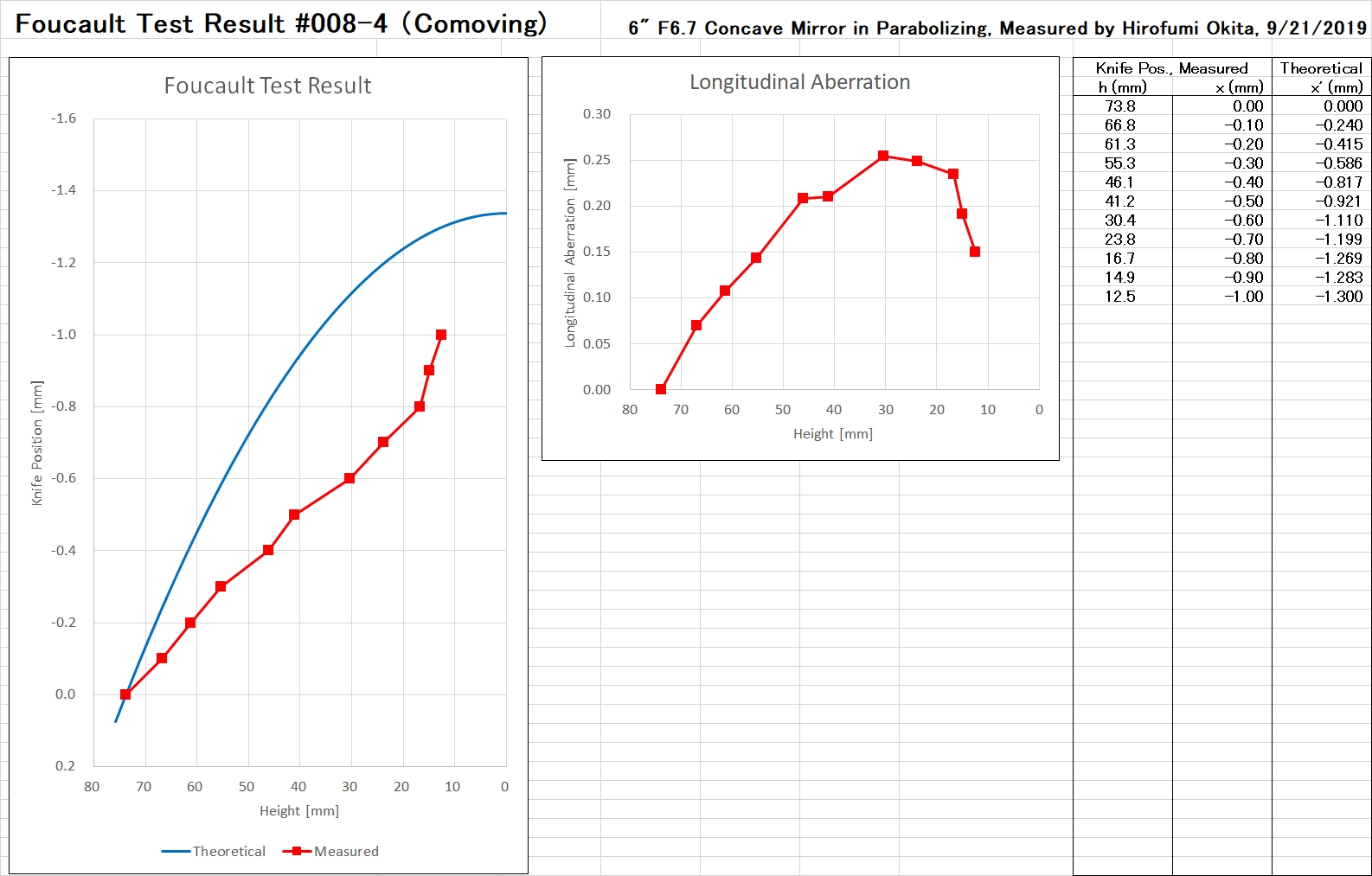

整形(#017) フーコーテスト #008-4 9/21/2019 21:38 中央部分の磨きを意識したら逆に中央にφ30mmぐらいの穴をあけてしまった。影は淡くナイフ位置が目視だとよく分からない。写真計測で求めたところ進捗度55%の負修正、波面収差 PV = 80 nm (λ/6.2)。さあどうしよう? |

|

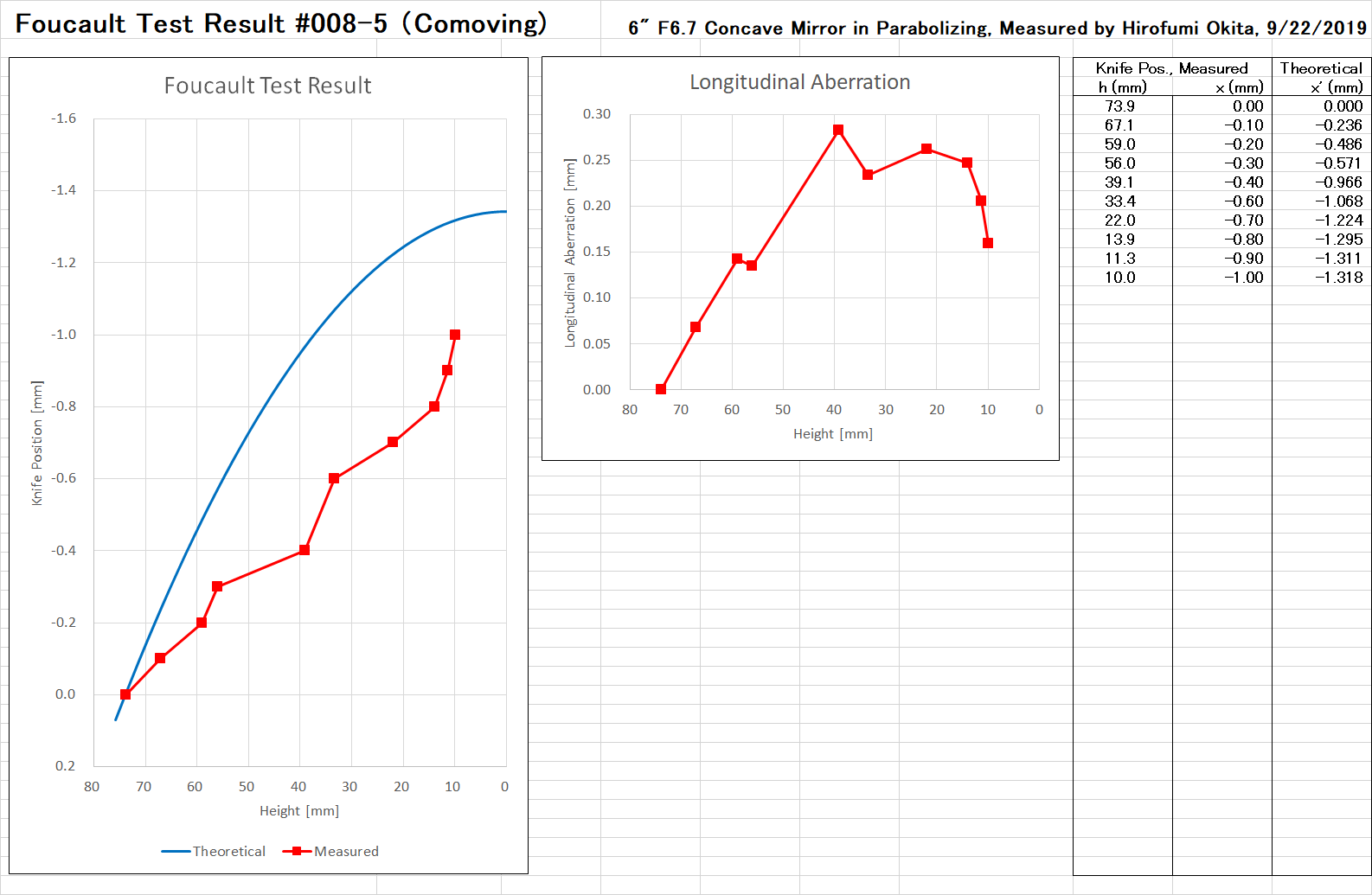

整形(#018) フーコーテスト #008-5 9/22/2019 10:14 前回とほとんど変わらず。進捗度62%、波面収差 PV = 100 nm (λ/5)。波面収差はかえって悪くなってしまった。 |

|

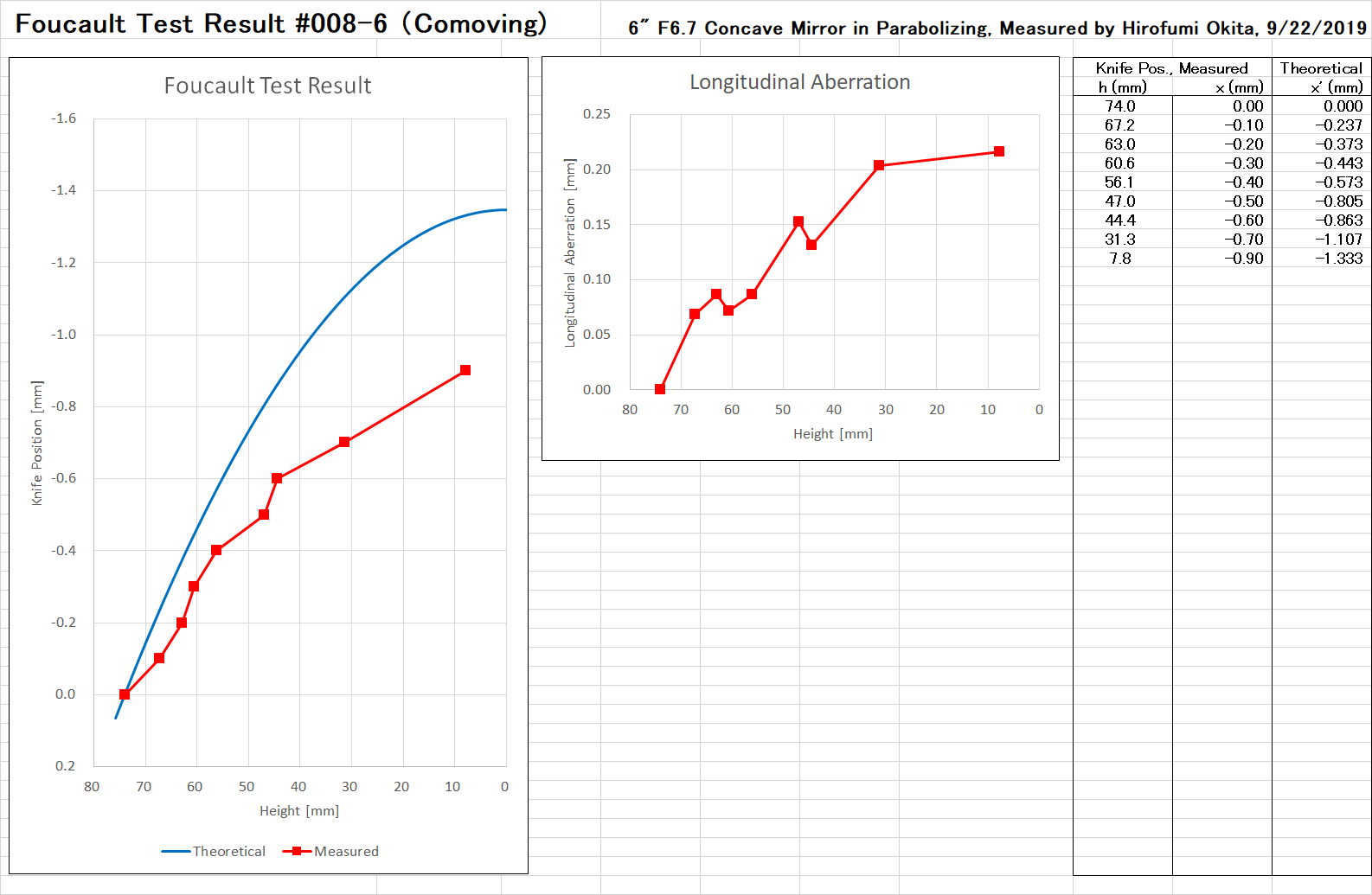

整形(#019) フーコーテスト #008-6 9/22/2019 11:35 進捗度70%の負修正、波面収差 PV = 70 nm (λ/7)。中央の掘り込みが遅れ気味。 |

|

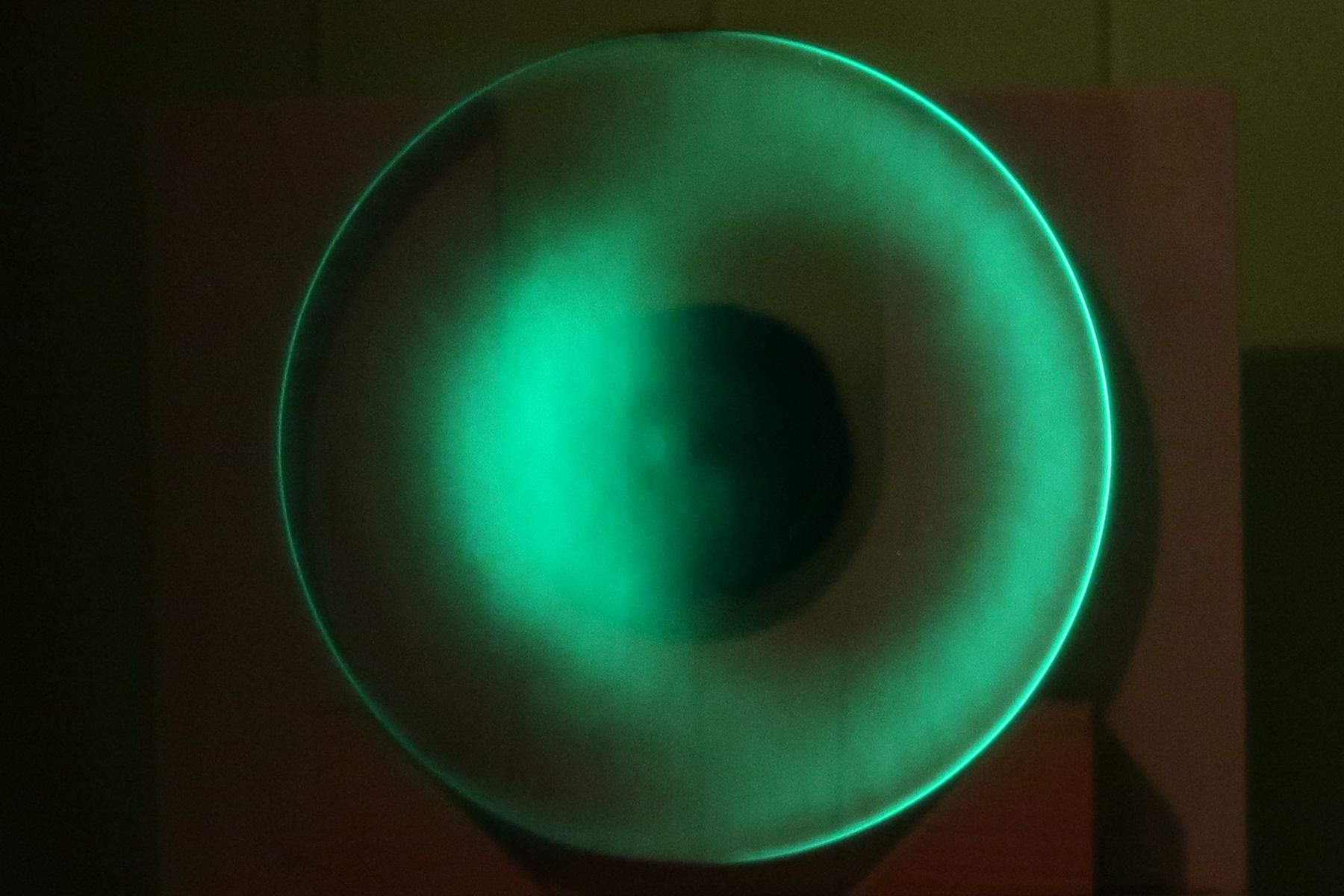

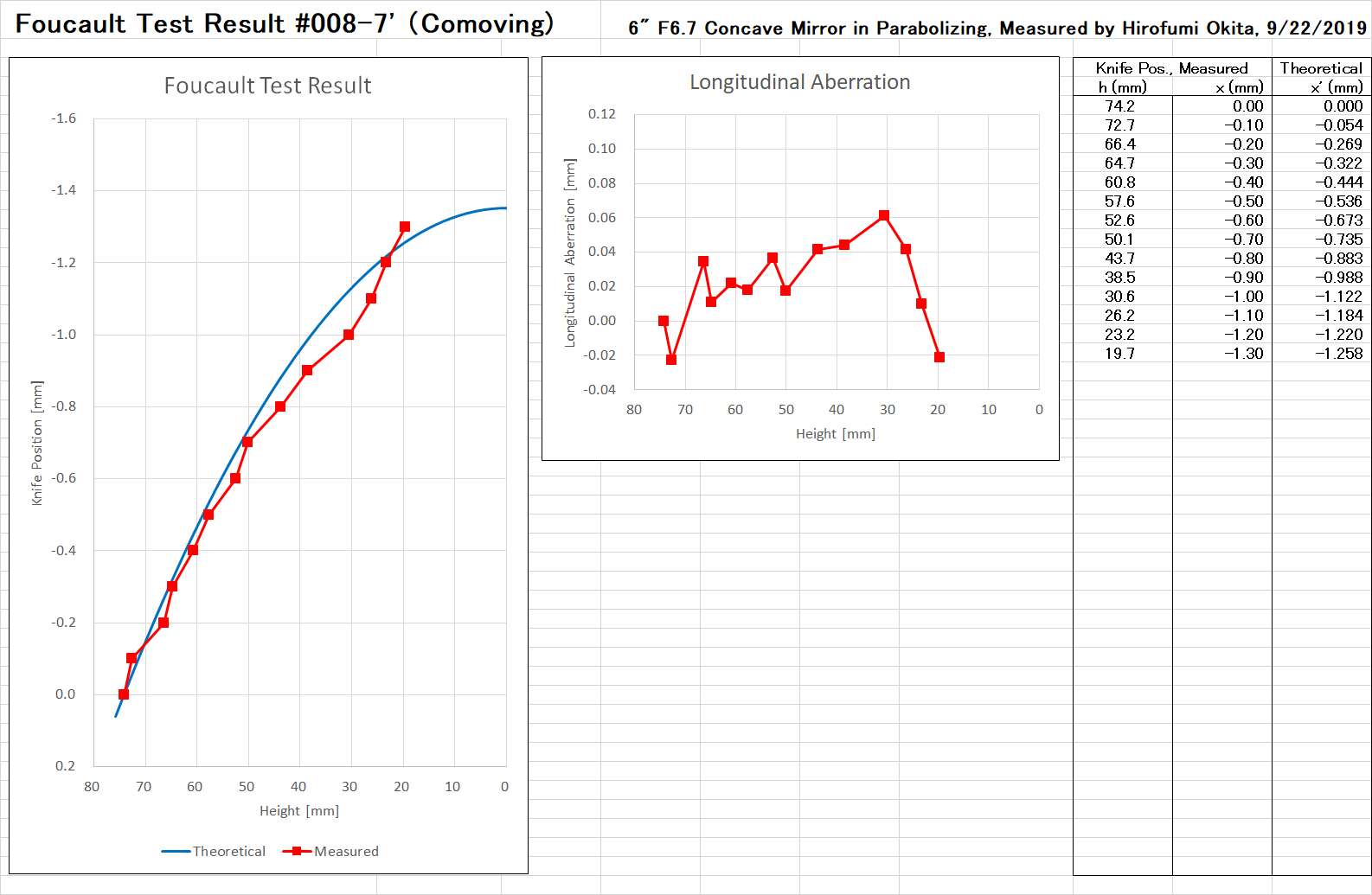

整形(#020) フーコーテスト #008-7 9/22/2019 12:54 中央に深い穴を掘ってしまったもののそれ以外はほぼ放物面となった。波面収差はなんと PV = 14 nm (λ/37) ?これで一応の完成。 |

|

フーコーテスト #008-8 9/22/2019 19:55 時間をあけて再確認。波面収差 PV = 36 nm (λ/14)。前回と値は違うが縦収差(球面収差)の傾向は同じ。鏡面が荒いのが気になるがこれ以上は難しい。 |

|

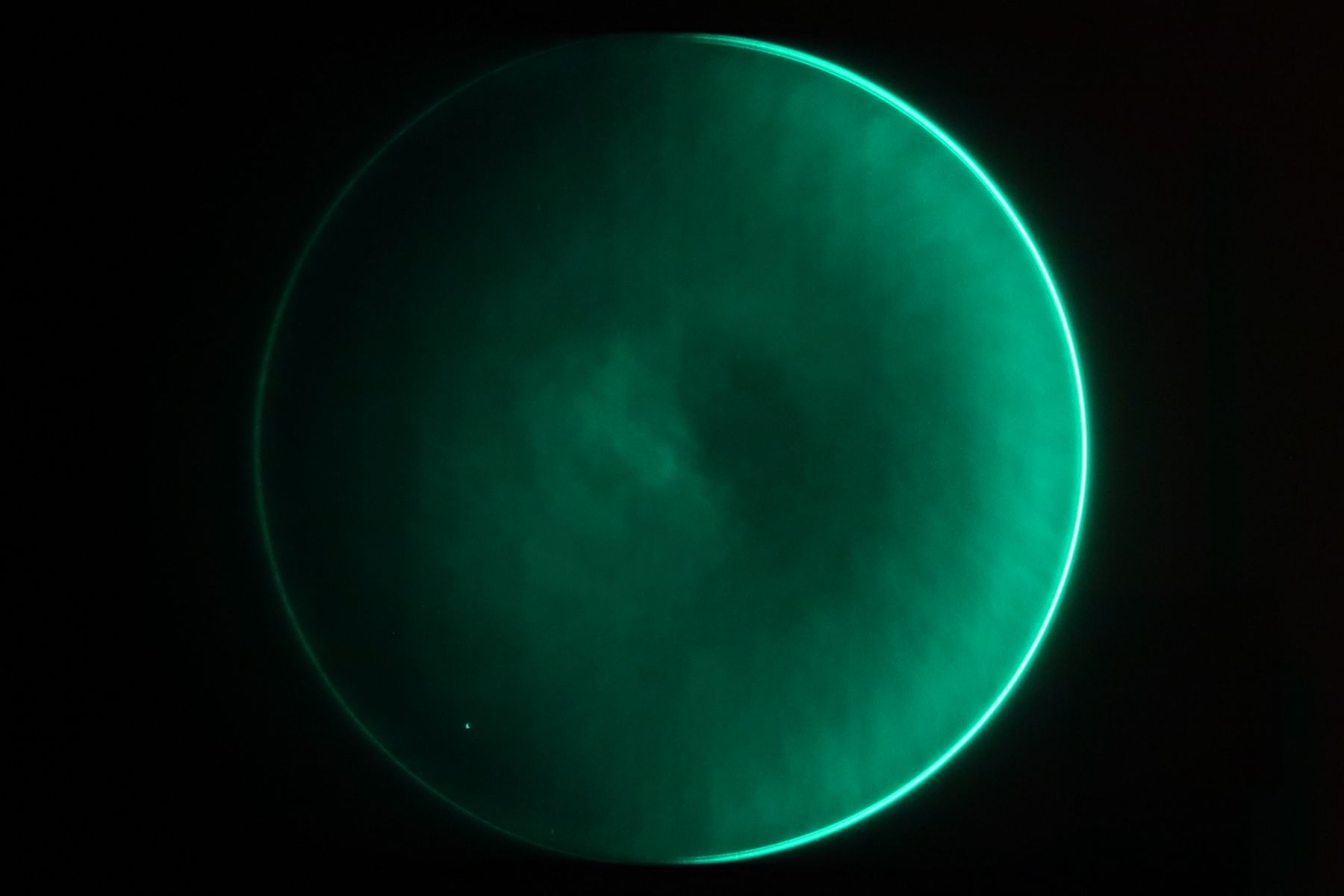

フーコーテスト #008-8 フーコーテストの動画。(ピンボケ画像でも影の位置は正しく測定できているようです。むしろ平均化されて測定しやすい?) |

|

フーコーテスト #008-9 9/25/2019 20:5 再々確認。波面収差は PV = 38 nm (λ/13)。縦収差(球面収差)は前回とほぼ同じ。鏡面が荒いのがやはり気になるけれど、これ以上は難しい。 |

(考察)研磨・整形作業のまとめ

研磨・整形作業にかかった時間は、研磨に24時間55分、整形に3時間7分30秒でした。 ハワイ州の最低賃金は時給$10.10-(2019年8月現在)なのでこれは最低でも$283.22-の工賃(Labor)がかかった計算になります。 実際にはピッチ盤製作や型合わせに時間がかかり、また整形中は測定とその解析にかなりの時間を要しました。 大まかに見積もるとピッチ盤製作や型合わせは研磨と同じ時間が必要で測定とその解析には整形の5倍の時間が必要だったと思います。 よって研削・整形の作業では合計で $692.69- の工賃(Labor)がかかった計算になります。 そのため研削の工賃 $464.60- と合計すると、15cm鏡の鏡面研磨では $1,091.29- が必要だった計算となります。

| 作業日 | 研磨時間 | 整形時間 | 備考 |

|---|---|---|---|

| Day 12 (9/1/2019) | 1時間 | - | ピッチ盤の製作、研磨 |

| Day 13 (9/2/2019) | 2時間 | - | ピッチ盤の再製作 |

| Day 14 (9/3/2019) | 30分 | - | |

| Day 15 (9/4/2019) | 1時間30分 | - | |

| Day 16 (9/6/2019) | 1時間 | - | ピッチ盤の再々製作 |

| Day 17 (9/7/2019) | 4時間 | - | |

| Day 18 (9/8/2019) | 5時間30分 | - | 中央まで研磨できた |

| Day 19 (9/14/2019) | 1時間40分 | 22分 | 整形失敗、全面研磨に戻る |

| Day 20 (9/15/2019) | 2時間 | 19分30秒 | 球面まで戻せた、整形を再開 |

| Day 21 (9/17/2019) | 1時間15分 | - | 型合わせをやり直し、全面研磨 |

| Day 22 (9/20/2019) | 4時間 | 54分 | 偏球面まで戻せた、整形を再開 |

| Day 23 (9/21/2019) | - | 1時間18分 | 進捗度55%の楕円面 |

| Day 24 (9/22/2019) | - | 14分 | ほぼ放物面に到達、完成 |

なお、整形時間はストローク160回を1分と換算して評価しました。