ロッカーボックスは手元にある材料やハワイで入手が容易なものから製作していくことにしました。 2025年3月、アルマイト加工も完了し、ロッカーボックスも完成しました。

- 2024年01月 : ルーター加工

- 2024年02月 : ルーター加工の続き

- 2024年03月 : 治具の準備

- 2024年04月 : ベースプレートの工作

- 2024年06月 : 金工

- 2024年07月 : 諸々の追加工

- 2024年09月 : 木工

- 2024年11月 : 木工、仮組み

- 2024年12月 : アルマイト加工

- 2025年02月 : 塗装、組立

- 2025年03月 : アルマイト加工、組立

- 2025年04月 : ポータブル電源

- 2025年05月 : ポータブル電源の搭載

- 2025年06月 : 車輪の交換

- 2025年10月 : キャスターの改造

- 2025年11月 : ポータブル電源の搭載 (2)

2024年1月 : ルーター加工

|

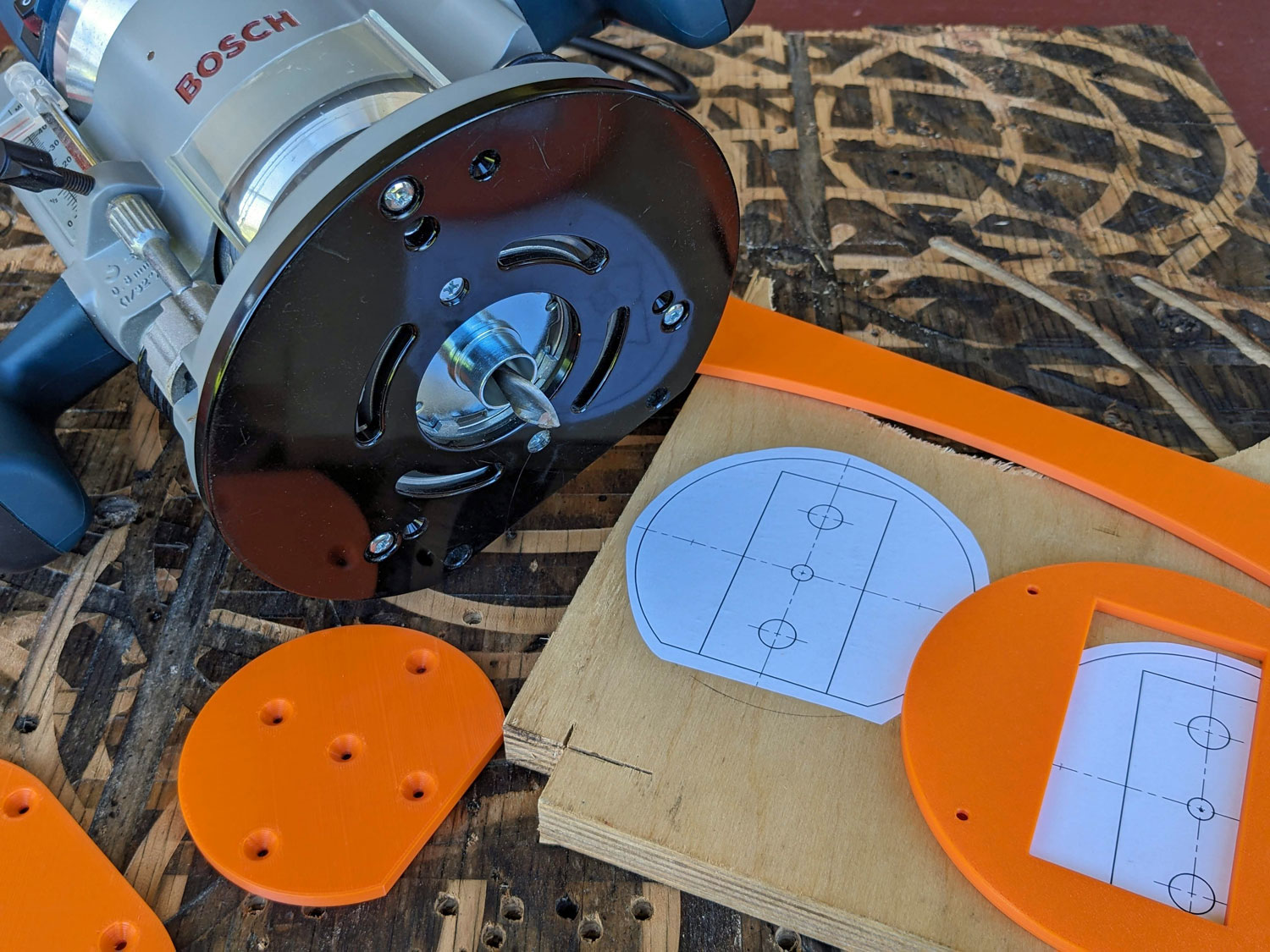

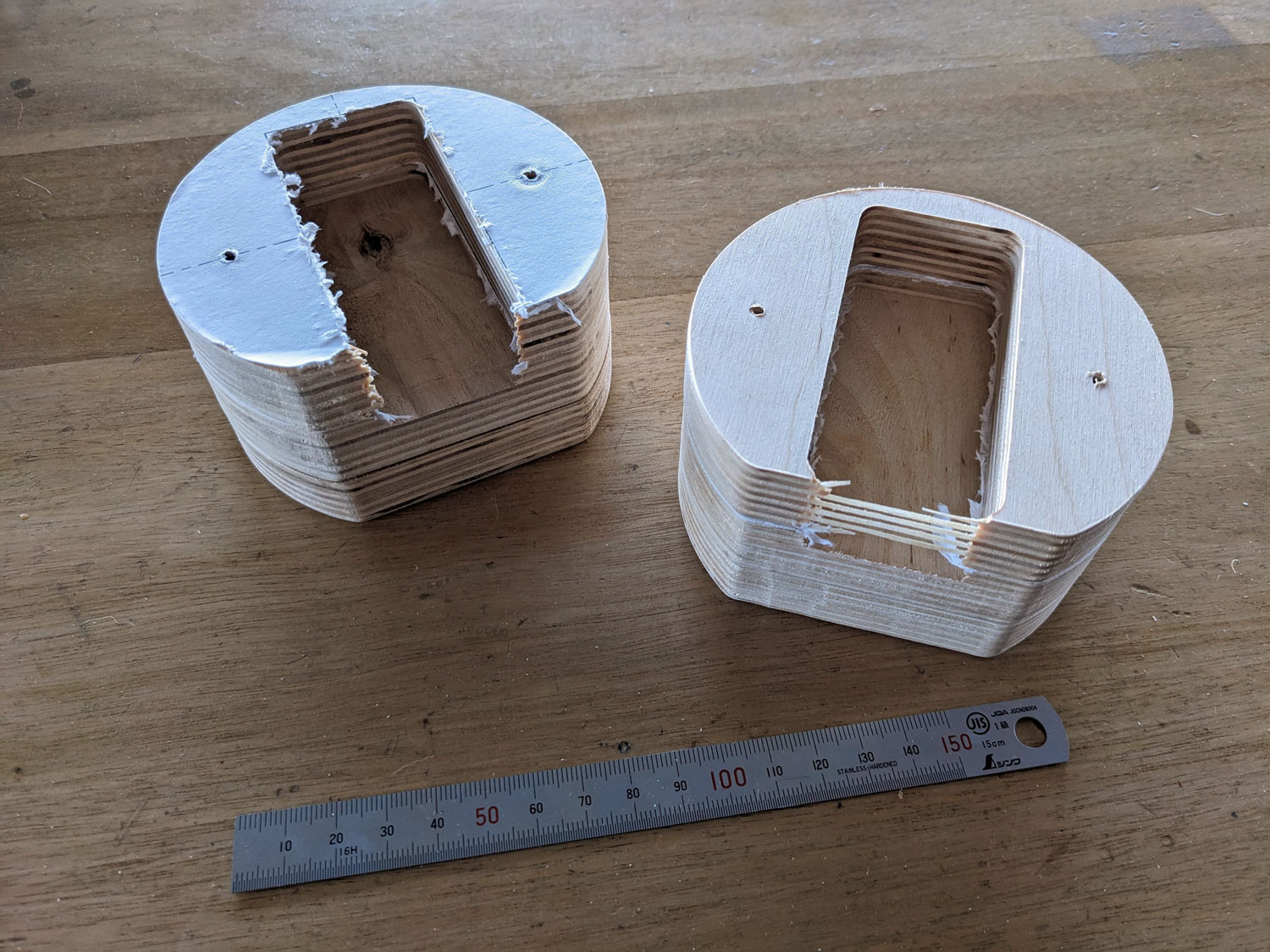

手元にあるバーチ合板を使って小さな部品を切り出していきます。 |

|

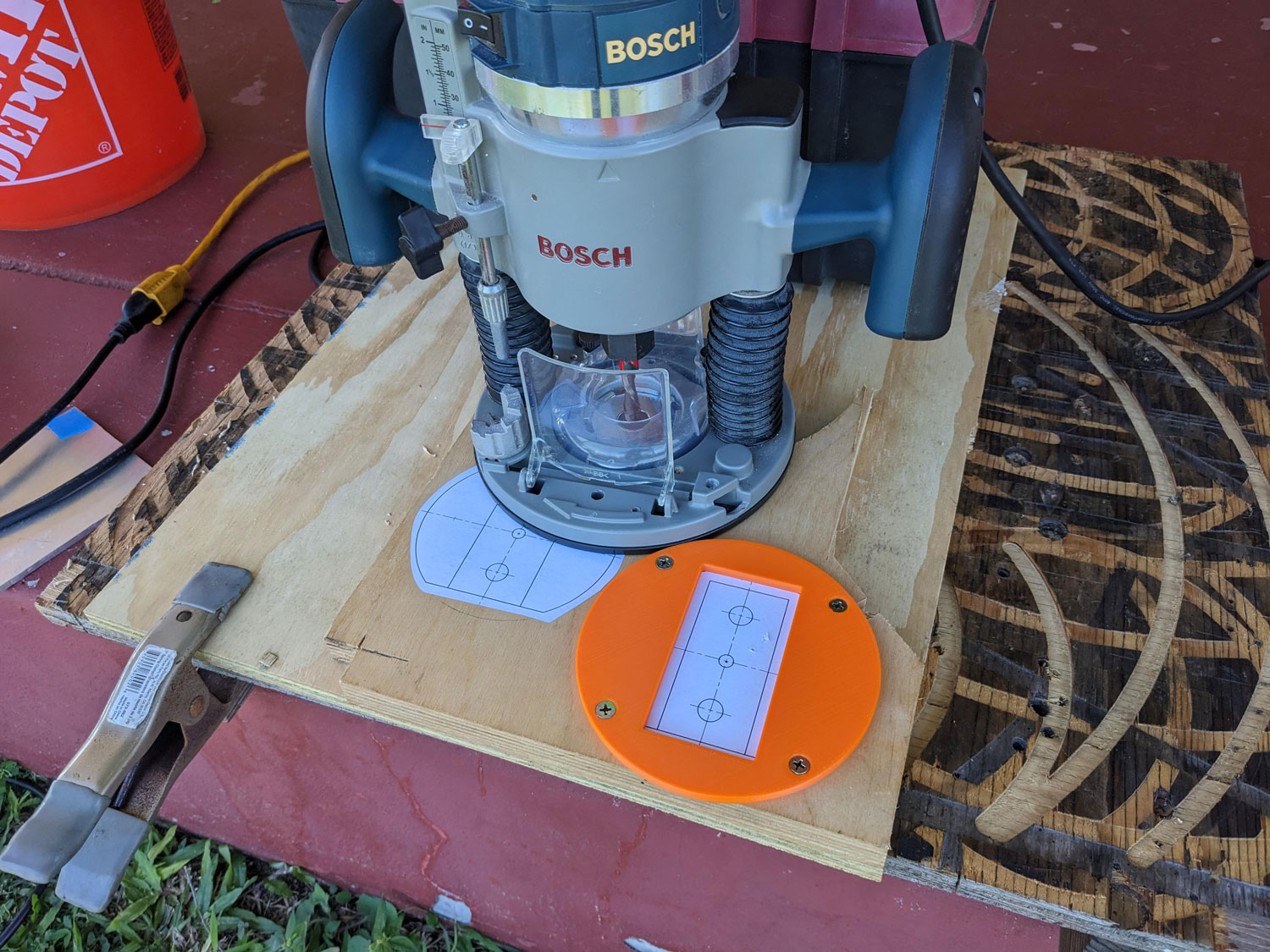

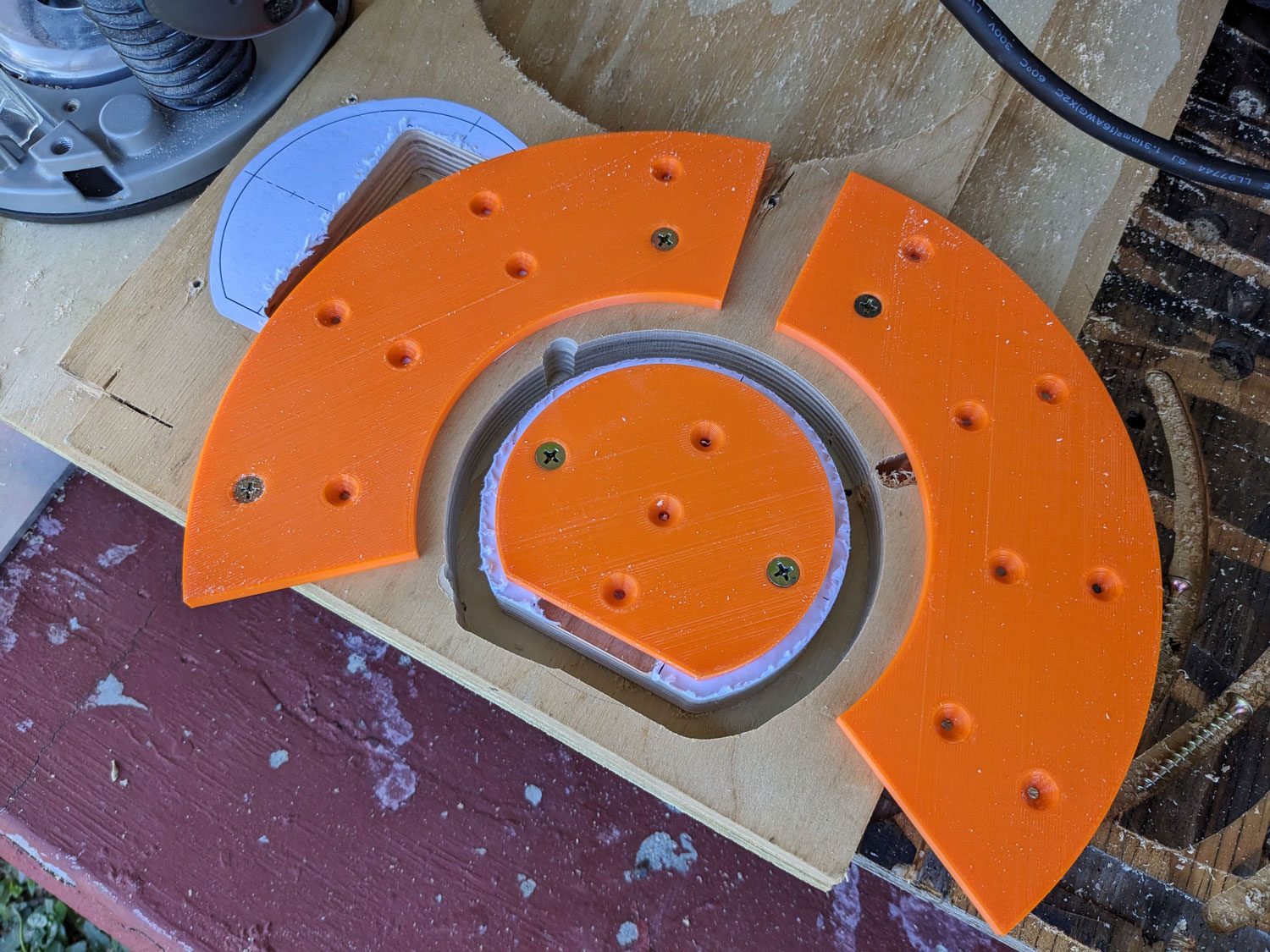

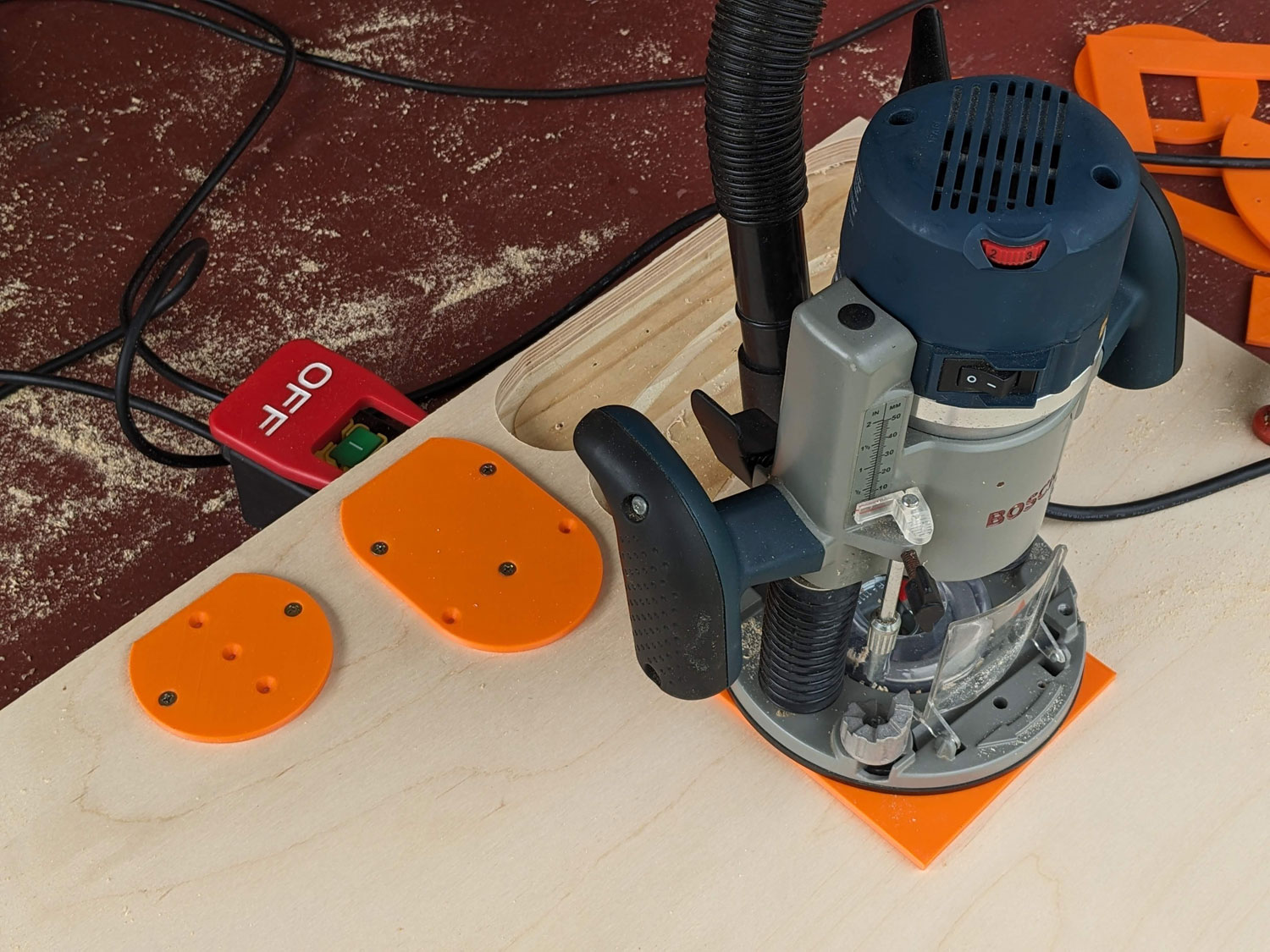

ルーターを使ってテンプレート加工です。 |

|

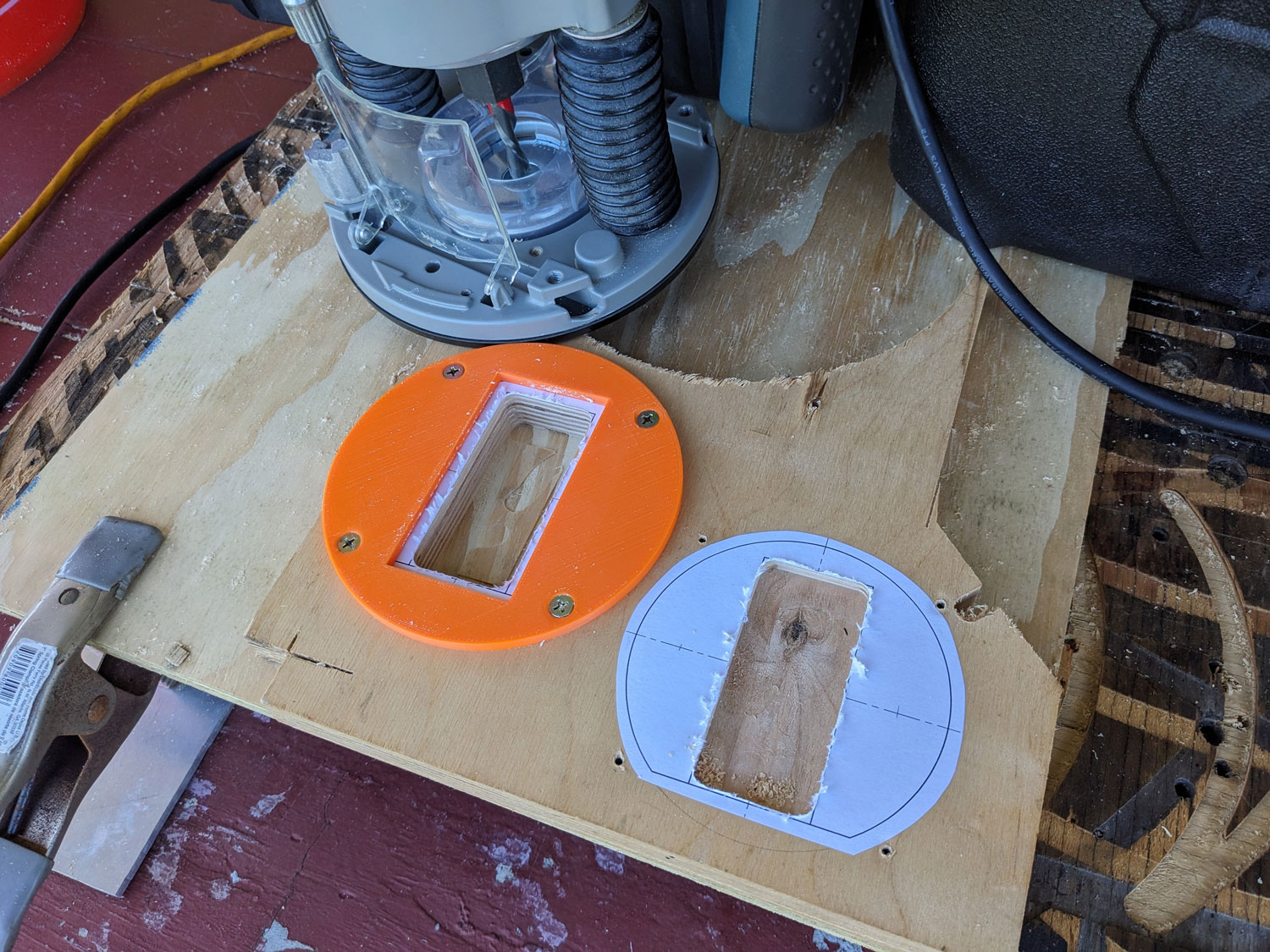

うまく切り出せました。 |

|

彫り込み加工も行いました。 |

|

重ねてみます。テンプレート加工でぴったり同じ形に加工できました。 |

|

入り隅でRのついているところはノミを使って手加工で直角に仕上げます。良い感じにできました。 |

ページの先頭に 戻る

2024年2月 : ルーター加工の続き

|

ルーター加工の続き。バーチ合板を追加で購入しました。 |

|

今回もうまく加工できました。 |

|

出来上がったところ。ロッカーボックスの脚の部分。細長い部品はトップケージの部品です。 |

|

ここまで木工してきた部品をサンダーで削って表面を綺麗にします。 |

|

サンダーで削り終わって、これで小物の木工はすべて完了。 |

|

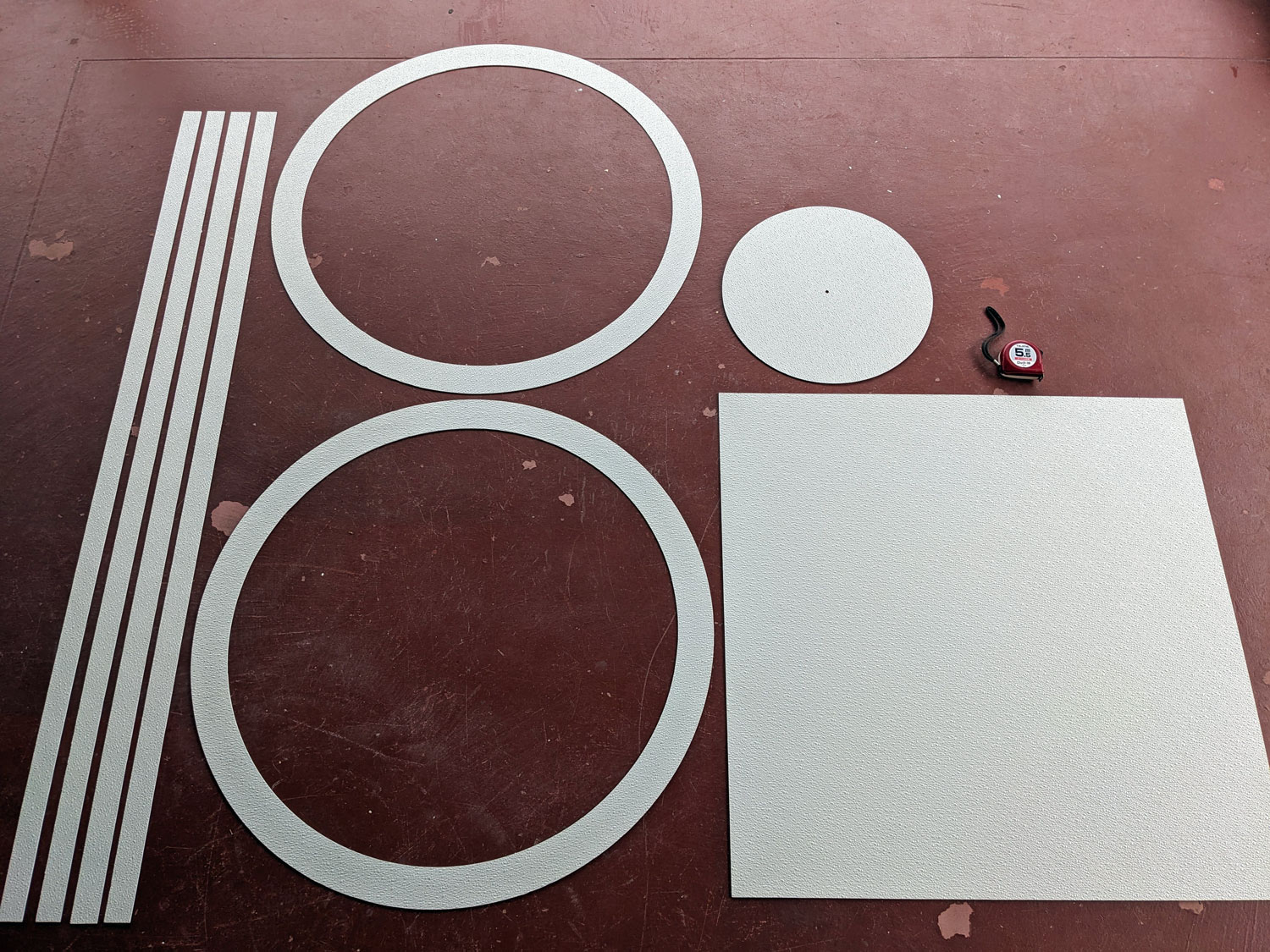

ルーターでAz軸のテフロン接触部分用に、内装材のFRP板を丸く切り出します。 |

|

コンパスの要領で丸く切ります。Φ10mmの鉄のシャフトを使いました。 |

|

切り出したところ。材料が盛大に余ったので自作76cmドブの部品のほかにも15cmドブや60cmドブの部品(予備品)も合わせて加工しました。 |

ページの先頭に 戻る

2024年3月 : 治具の準備

|

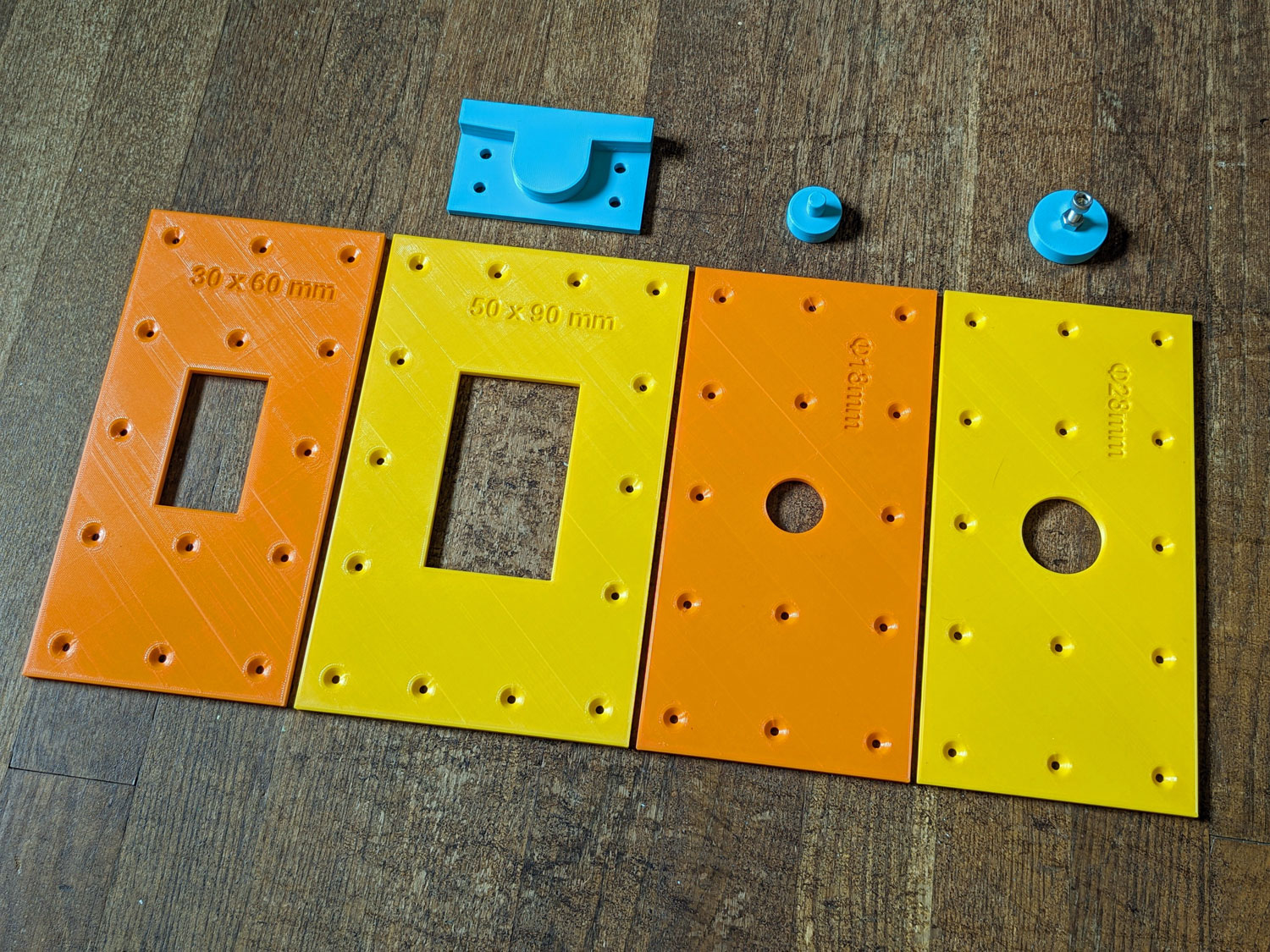

ルーター加工で使うテンプレートを製作しました。 |

ページの先頭に 戻る

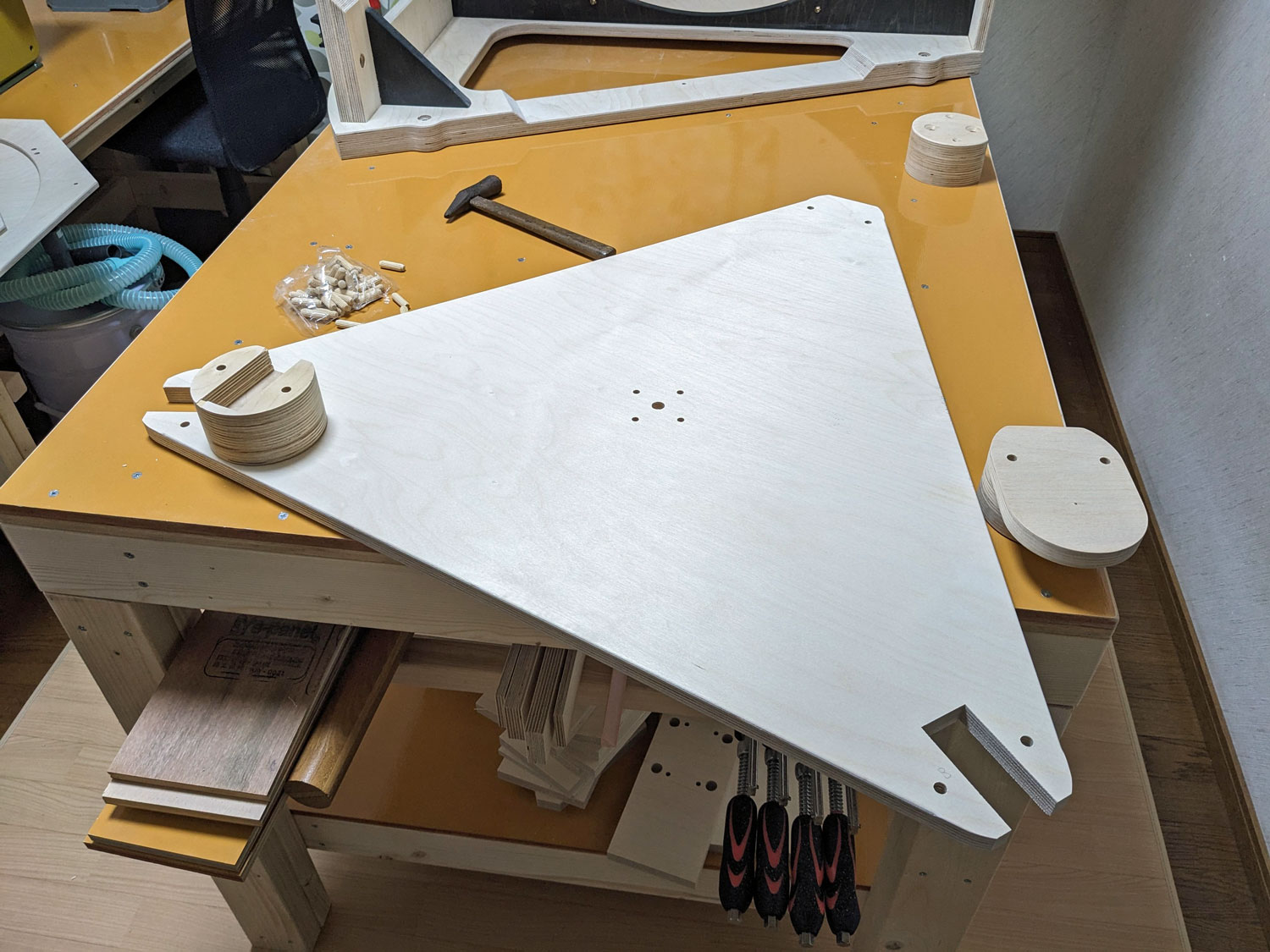

2024年4月 : ベースプレートの工作

|

テツヤ・ジャパン で木工CNC加工してもらった板(べープレート)にハワイで作った部品(脚部)を張り合わせて組み立てていきます。 ダボを使って位置決め・補強とします。 |

|

タイトボンドで接着します。 |

|

加工時にできた(位置ズレした)穴は木工パテAで埋めて補修しました。 見えない箇所なので問題ないのですが、木工パテはどうしても仕上がりに違和感があるので、今後はできるだけ使わないようにします。 |

ページの先頭に 戻る

2024年6月 : 金工

|

Az軸のベアリングユニットを組み立てました。 ただし購入していたアルミ板の寸法精度があまり良くなく1mmぐらい外形が大きいようです。 |

|

EL軸のベアリングユニットも同様にアルミ板が1mm程度大きく、追加加工が必要そうです。 |

|

Az, EL軸のベアリングの部品が1mm程度大きかった問題はバンドソーで切断して修正することで解決しました。 |

|

合板をガイドにして1mm切断していきます。 |

|

ぴったりサイズに加工できました。 これでAz, EL軸のベアリングユニットは完成です。 |

|

Az軸のレールとなる厚さ3mmのアルミをバンドソーで切断していきます。 |

|

3mm厚なので簡単に切れました。8枚加工しました。 |

|

ロッカーボックスに車輪を取り付ける為のフレームを作ります。 |

|

切り出し完了しました。 |

|

5mm厚のテフロン板もバンドソーで切断しました。これらは軸受けの部品です。 ちなみにテフロンを切ったときに切り子がバンドソーの車輪にくっつくのか、しばらく切ると鋸歯が破断してしまいました。 テフロンをバンドソーで切断する際は要注意です。 |

|

直径15cmの空気入り車輪を選定しました。 バンドソーで3辺、角を切断しました。 |

|

車輪4つの加工が終わりました。 手前に置いてある黄色い部品がロックピンで、CADモデルをダウンロードして3Dプリンターで印刷、フィットテストしました。干渉無くうまく使えそうです。 |

ページの先頭に 戻る

2024年7月 : 諸々の追加工

|

先月バンドソーで切り出した部品をボール盤やベルトサンダーを使って仕上げていきます。 |

|

テフロン板をボール盤で穴開けし、その後ベルトサンダーで面取りして仕上げました。 |

|

アルミ板も同様にボール盤で穴開けしてきます。まずはセンターポンチでけがきから。 |

|

穴開けも数が多いので大変です。 |

|

一通り穴開けが完了しました。 |

|

穴開け後はタップを切っていきます。こちらも数が多くて大変でした。 |

|

タップ加工完了。疲れました。 |

|

ベルトサンダーで側面のバンドソーの加工で生じた凸凹を平滑になるよう加工していきます。 |

|

こちらも数が多いので大変です。 |

|

手でやすり掛けする労力を考えると非常に楽ですが、それでも大変な作業です。 |

|

ベルトサンダーも完了。綺麗に加工できました。 |

|

ここで仮組みしたところ少し穴の位置がキツかったのでボール盤で穴を一回り大きくしました。 |

|

ボール盤にサンドペーパーを取り付けて内角などベルトサンダーで削れなかった箇所も仕上げていきます。 |

|

加工後は保護フィルムを剥がして水洗いして乾燥させました。 |

|

組み立ててこれで完成。これはロッカーボックスの四隅に取り付けて車輪を着脱するための金具になります。 |

|

方位軸のレールもこんな感じで完成。こちらは後日アルマイト加工するため保護フィルムは貼ったままとしました。 |

ページの先頭に 戻る

2024年9月 : 木工

|

いくつか穴をボール盤で追加加工します。 |

|

きれいに加工できました。 |

|

ロッカーボックス底面に車輪固定金具を仮置きして寸法を確認しました。 金属部品がどれも少し(1mm程度)大きいのが問題でしたが取り付け穴を大きくすることで大きな修正はなくても大丈夫そうです。 |

|

車輪と固定金具のフィットテスト。狙い通りうまく取り付けられることが確認できました。 ただし固定ピンはぴったりすぎて硬すぎてダメ。ここは再設計が必要です。 |

|

車輪を載せてみたイメージ。問題なさそう。 |

|

ルーターでR3で面取りします。 |

|

ダボを打って貼り合わせ。 |

|

タイトボンドで貼り合わせ。周囲はクランプがかけられるのですが中央部はクランプがかけられないため工具等の入ったプラケースを積み上げて荷重をかけました。 |

|

車輪を取り付ける部分も位置合わせをして張り合わせていきます。 |

|

タイトボンドで貼り合わせてクランプで圧をかけて乾燥させます。 |

|

平行して高度軸の部分をルーターで加工しています。 |

|

円を切る治具を使って合板を加工していきます。 |

|

少しずつ切断していきます。 |

|

うまく切断できました。よく見ると中心が数mmズレてしまったのですが、問題ないでしょう。 |

|

ルーターを使ってテフロンを埋め込む部分を加工していきます。 |

|

加工できました。治具を用意していたので狙い通りの寸法で加工できました。 |

|

これは高度軸のベアリングユニットを取り付ける為の部分。ノミをつかって角を出してアルミ板が狙い通り取り付けられることを確認しました。 |

|

高度軸の側面の合板を約2mm掘り下げて加工します。 この加工、地味に時間がかかります。 |

|

側面を斜め45度に加工するときに失敗。彫り込みすぎてしまいました。 |

|

仕方ないので設計変更。まずノコギリで6mm切り落としました。 |

|

この状態で改めて斜め45度に加工しました。 |

|

深く削りすぎたところが一箇所まだ残って見えますが、これぐらいは許容範囲とします。 |

|

左右の板はこれで完成。手前側が失敗した側で、少し幅が狭くなっています。 |

|

左側の側面を重ね合わせたところ。 高度軸ベアリングユニットを取り付ける為の加工をしています。また側面にAz回転用のテフロンパットを埋め込む穴も加工しました。 |

|

右側の側面。こちら側はEl軸もテフロンで受けるのでシンプルな構造です。テフロンは木ネジで固定します。 |

|

部品が出来上がったので組み立てていきます。重ねてΦ8mmで穴を開けてダボを打っていきます。 |

|

タイトボンドで貼り合わせます。 一番細い部分は6mm程度しかかないため取り扱いは注意が必要でした。 |

|

クランプを使ってしっかりと固定します。 |

|

乾燥中。 |

|

丸一日おいて、ルーターで追加工しました。 |

|

断面がツライチになるよう、ベアリングが先端に着いたビッドを使ってルーターで加工しました。 |

|

そして貼り合わせ。 |

|

こちらもクランプでしっかりと張り合わせます。 |

|

ここまでの工作でロッカーボックスは概ね形になりました。 時間切れ・消耗品切れのため、今回は取りあえず組み立てただけで位置の確認まで行いました。 |

|

高度軸ベアリングユニットの取り付け部分。狙い通り加工できました。 |

|

車輪固定金具を取り付ける部分。 ここも金具がきちんと収まるよう調整しました。 |

|

今回の作業はここまで。 ロッカーボックスの完成も目処が立ちました。 |

ページの先頭に 戻る

2024年11月 : 木工、仮組み

|

車載方法の検討から、いくつか設計変更しました。 ルーターで加工していきます。 |

|

スムーズに車載できるよう、四隅をC15程度で面取りすることにしました。 また電動ウィンチで引っ張るため、アイボルト取り付けのための穴も開けました。 |

|

ダボで位置決めしてタイトボンドでロッカーボックスの底板を貼り合わせていきます。 |

|

貼り合わせ後はクランプでしっかり固定します。 |

|

さらにダボ穴の加工をしていきます。。 |

|

ロッカーボックスの側面パネルはダボを打ってタイトボンドで貼り合わせて組み立てます。 |

|

クランプで固定します。 900mm幅のクランプはめったに使わないのですが、こういう作業で必要です。 買って良かった工具の一つです。 |

|

側面と底板ができあがったところでダボを打たずに仮組します。 案の定、上手くはまりませんでした。 かんなで削って調整しました。 こういう加工はサンドペーパーやルーターよりもかんなが一番早いです。 |

|

かんなで削って調整した結果、うまくぴったりはまるようになりました。 |

|

仮組してぴったりはまることが確認できたので、次にダボ穴を開けていきます。 |

|

ダボ穴にダボをセットします。 |

|

個々で念のため木工ボンドを塗らずに再度組み立てて問題ないことを確認しました。 |

|

タイトボンドを塗って組み立てます。 |

|

木工クランプで固定して乾燥させて、これで筐体の組立は完了です。 |

|

車輪を取り付ける金具も設計変更を行ったのでM10タップで追加工します。 |

|

車輪と固定用のアルミプレートとを組み合わせて問題なく取り付けられることを確認しました。 M10ネジに偏光した固定ネジも車輪の回転と干渉することなくぴったり収まりました。 |

|

車載時に空気入り車輪の固定レバーの先端が干渉するためバンドソーで先端をカットしました。 短くなりましたが問題なく固定・解除はできることも確認しました。 |

|

このあとは諸々の部品の仮組を行いました。 ここでベースプレートに取り付けるベアリング車輪の台座のアルミ板が少し大きくうまく取り付けられないことが判明しました。 合板側を削って修正することにしました。 |

|

ルーターで習い加工でアルミブロックを取り付ける溝を約2mm拡げます。 |

|

うまくはまりました。 同様の加工をもう一箇所行いました。 |

|

他の部品も仮に置いたり取り付けたりして、これでベースプレートは完成です。 Az軸は、手前側のベアリング2点と奥側のテフロンパッド1点の合計3点で支えることになります。 |

|

ベースプレートの裏面から。 中央のアルミ板はAz軸となるM12ネジの固定金具です。 望遠鏡完成後は全く見えない部分ですが綺麗に仕上げることができました。 |

|

El軸も仮組を行いました。 EL軸の支点合計4点のうちのうち片側2点はベアリングで受けます。 台座のアルミ板が少し大きくて取り付けられず、ここはアルミ板をバンドソーで削って修正しました。 |

|

EL軸の金具もうまく取り付けられることを確認しました。 |

|

ロッカーボックスの四隅に取り付ける車輪はこんな感じでロッカーボックスに取り付けます。 金具を仮組して確認しました。 この写真には写っていませんがM10のネジ1本で簡単に固定できるように作りました。 |

|

ロッカーボックスを裏面から。 狙い通りに加工できました。 |

|

ロッカーボックスを表面から。 車輪を固定する金具の固定ネジの穴の位置の調整が必要なことが分かりました。 これらは塗装後の本組立の時にドレメルを使って調整する予定です。 |

ページの先頭に 戻る

2024年12月 : アルマイト加工

|

今回初めてアルマイト加工に挑戦しました。 実家の庭にアルマイト処理に必要な機材を一式並べて、これから作業開始します。 |

|

まずはパーツクリーナーでアルミ加工品についた油汚れを落とします。 |

|

次にアルマイト剥離剤(マーベリック・ストリッパー、水酸化ナトリウムが主成分)で表面の酸化皮膜や古いアルマイトを除去します。 処理時間は最初は3分程度しました。 徐々に泡が出てきて、表面が溶けていくのが分かります。 |

|

水洗いしたところ。 アルミの表面が黒くなりました。 これがスマットということでしょう。 |

|

次にスマット除去剤(プロケミ・スマトリン、硝酸が主成分)でスマットを除去します。 これはすぐに反応して綺麗になるようですが私の場合はあまり変化が見られず、3分程度浸しました(が、こうして写真を比べると確かにスマットは取れていたようです)。 |

|

材料の下準備が済んだのでアルミ針金を割り箸を使って材料に固定してアルミ棒からぶら下げます。処理液に浸るようちょうどよい位置にセットします。 |

|

電解液(エムクラフト・電解液、硫酸が主成分)に鉛の板を沈めて電極とし、まずは電解研磨。鉛板が+、アルミ部品が-とします。30秒程度処理しました。 |

|

電解研磨では4V、14Aぐらいの電力がかかったようです。 (なお後述しますがこの処理は大電流が流れるようで電源の故障を防ぐためやらない方が良さそうです。) |

|

電極をアルミ部品が+、鉛板が-となるようにつなぎ替えて陽極酸化処理をします。これでアルミ部品の表面に酸化皮膜を形成させます。30分程度電流を流して処理します。 |

|

電源はALINCO DM-340MVを用意していました。 無線機機器用で34Aまで出力できると期待していたのですが、 陽極酸化の工程では13Vで3A程度しか流れませんでした。 電源の特性なのか、電流が思ったほど流れません。 |

|

クランプメーターで確認しても3.6A(最近のクランプメーターは直流も測れます)、やはり電流が思ったほど流れていないようです。 |

|

水洗いした後は染色液につけて染色工程です。投げ込みヒーターで55度に加熱した染色液にアルミ部品を漬け、15分程度処理します。 |

|

水洗後、最後に90度程度に加熱した酢酸ニッケルで15分煮て封孔処理を行います。 |

|

水洗後乾燥させたところ。アルマイトは掛かっているようですが全体的に色がちゃんと入っていないようです。 黒色の染料を使ったのにガンメタリックのような色となってしまいました。 |

|

アルマイト自体は掛かっているけれど被膜が薄い=あまり処理が進んでいないと考え、やはり電源の問題で期待通りの電流が流せていないことが原因だと考えられます。 そこで別の電源として急遽近所のホームセンターでバッテリー充電器を買ってきました(税込み29,800円)。 |

|

大自工業 Meltec RC-100です。 直流12Vで定格12Aまで出力できるようです。 |

|

さっそく先ほどアルマイト処理したアルミ部品をそのまま再処理することにしました。 まずアルマイト除去剤に10分程度浸して完全にアルマイトを除去しました。 表面にうっすらと溶けたアルマイトが膜のようにこびりつくのですがそれはブラシやペーパータオルで軽く擦ると取れました。 |

|

次にスマット除去剤でスマットを除去しました。こちらは3分ぐらい処理しました。 |

|

電解液中で電圧をかけて陽極酸化処理を行います。 ここで、この急遽買ったバッテリー充電器で電解研磨(+を鉛板、-をアルミ部品)としたところ大電流が流れたようで20Aのヒューズが切れてしまいました。危険なので電解研磨は今後はやらないことにします。 ヒューズを交換して、電極をプラスがアルミ部品、マイナスが鉛板に戻して陽極酸化処理を30分行いました。 |

|

今回は電流は6.5A程度流れています。 しかしこれでも電流は想定よりも流れていないようでした。 色々調べたところ電圧12Vではアルミ部品1cm2当たり0.03A程度流れるようです。 電源はもう少し工夫が必要そうです。 |

|

同様に別のアルミ部品も処理しましたがこの時も約6.5Aの電流でした。 これがこの電源の上限なのかもしれません。 アルミ部品の量を減らして表面積を減らすか、電源を再検討(バッテリーを繋いで充電しながら処理?)するかといった対策が必要です。 |

|

今回の成果物。 黒アルマイト処理で主にロッカーボックス関連の部品を製作しました。 前述の通り期待していたほど電流が流れていないようなので酸化被膜は薄いのかもしれませんが、概ね見た目は真っ黒で見慣れたアルマイト加工品のような仕上がりが得られました。 |

ページの先頭に 戻る

2025年2月 : 塗装、組立

|

11月までの工作で概ね形になっていたロッカーボックスを仕上げていきます。 まずはドレメルで穴の修正・微調整を行い、全てのネジが問題なく取り付けらることを確認しました |

|

かんな、サンドペーパー、ベルトサンダーを使って面を平滑にします。かんなが一番加工が早く便利でした。 |

|

細かい所は手作業でペーパー掛けして仕上げていきます。 |

|

ペーパー掛けも完了。この後車で東京の自宅に持ち運びました。 |

|

塗装は東京で行いました。 水性ウレタンニスは臭いがほとんどなく、また乾燥も早いです。 |

|

塗装は週末と平日の朝夜に行いました。 サンディングシーラーを2度塗りしてから水性ウレタンニスを3度塗りしました。 |

|

5日かけて塗装は完了。 写真だとほとんど変化がわからないのですが、実際にはしっとりとしたクリア層が表面にでき、美しい仕上がりとなりました。 |

|

ここからは組立です。 ベースプレートを組み立てていきます。 |

|

12月にアルマイト加工した部品を組み立てました。 これは方位軸(Az軸)のベアリングユニットです。 Az軸の支点3点中の2点をこのベアリングユニットとすることで軽い力で回転できるようにします。 うまくいくでしょうか? |

|

Az軸の支点3点の残りの1点はオーソドックスにテフロン板です。 CAD図面をテンプレートに、取り付け穴を開けて木ネジで固定します。 |

|

部品を取り付けてベースプレートはこれで完成。 |

|

ロッカーボックス本体も部品を取り付けていきます。 まず中央、Az軸の軸であるM16ネジの回転部にベアリングを取り付けます。 ぴったりのはめあいとなるようドレメルで穴を微調整してベアリングを圧入します。 |

|

高度軸(El軸)もベアリングユニットを使用して回転が軽くなるよう工夫しました。 支点4点中2点をベアリングユニットとしました。 |

|

残り2点の支点はテフロン板です。 なおこの写真の左側のテフロン板はAz回転させたときのガタ(隙間があるとここでバックラッシュが生じる)を無くすためのものです。 |

|

同様にベアリング側も側面にテフロンを取り付けAz回転時のガタを無くします。 |

|

ロッカーボックスの全体像。 |

|

反対側から。車輪取り付け金具(アルマイト加工待ち)を取り付ければロッカーボックスも完成です。 |

ページの先頭に 戻る

2025年3月 : アルマイト加工、組立

|

アルマイト加工するアルミ材料をパーツクリーナで洗浄します。 |

|

アルマイト加工の作業風景。 |

|

左が水酸化ナトリウムが主成分のアルマイト除去液で右が硝酸が主成分のスマット除去液。 |

|

左から、硫酸が主成分の電解液、染色液、酢酸ニッケルが主成分の封孔液。 |

|

これらとは別に、洗浄用の水道水、アルミワイヤーをセットする容器も用意して平行して作業を進めます。 |

|

アルミ棒にアルミワイヤーを使って材料をぶら下げます。 アルミワイヤーと材料がしっかり密着して電気が流れるよう割り箸でしっかりと固定します。 |

|

作業中は酸・アルカリが霧散するのを低減するため段ボールでフタをして作業しました。 アルマイト加工、当初電流が思ったように流れなくて困っていたのですがこれは電解液の温度が低温すぎたのがよくなかったようです。逆に午後は液温が高くなりすぎて電流が流れすぎて困りました。温度管理が重要なようです。 |

|

水温管理の重要性に気が付く前に処理した部品はあまりうまく色がのっていませんが今回は一応これでOKとして先に進めることにします。 |

|

アルマイト加工したAzレールをロッカーボックスの裏面に並べて確認します。 寸法は問題なさそうです。 |

|

木工ビスで固定してこの部分はこれで完成。 |

|

エポキシ系の接着剤を用意してFRP板をロッカーボックスに張り付けます。 |

|

汚れないようしっかりと養生して作業します。 |

|

接着剤で貼り合わせ後は適当な荷重をかけて固定します。主鏡モックアップがぴったりの大きさでした。 |

|

丸一日暖房を付けて乾燥させて、貼り合わせはこれで完了。うまく貼れました。 |

|

車輪着脱の部品を組み立てます。 |

|

ロックタイトを塗って組み立てます。 |

|

しかしここで問題発覚。 仮組の時には厚紙製のスペーサー1枚(厚さ0.5mm)でちょうど良いはめ合いだったものの、ボルトを本締めして組み立てるとキツくて車輪が取り付けられないことが分かりました。 100円ショップに行って厚紙を買い、もう1枚スペーサーをつくって入れたところ、ちょうど良い隙間になりました。 |

|

ロッカーボックスはこれで完成。早速外に出してみました。 Az軸は滑らかに動いて満足です。 車輪も狙い通りで問題なく地面を移動できます。 うまくいきました。 |

ページの先頭に 戻る

2025年4月 : ポータブル電源

|

結露対策のためのヒーターの電源としてリン酸鉄リチウムイオンのポータブルバッテリーを購入しました。 容量は公称値256Wh。ロッカーボックスの前に引っ掛けて使用します。 |

ページの先頭に 戻る

2025年5月 : ポータブル電源の搭載

|

12mm塗装コンパネと1x2材を組み合わせてポータブル電源をロッカーボックスに引っ掛けて搭載するための台を製作します。 |

|

ぴったりの大きさに加工できました。 ポータブル電源は Jackery の 240 New です。 トップケージに仕掛けた露よけヒーターの電源として使用します。 配線はトラス棒の中に配線しました。 |

ページの先頭に 戻る

2025年6月 : 車輪の交換

|

こだわってエア入りのタイヤを使っていましたがどうもすぐに空気が抜けてしまうようでした。 そこでエア入りタイヤの次に柔らかい天然ゴムの車輪に交換しました。 |

|

交換はバイキングアームを使って車載したままの状態で行いました。 |

ページの先頭に 戻る

2025年10月 : キャスターの改造

|

キャスターは自由に回転するものを使っていましたがこれだと車載時にぐるぐる回って良くありませんでした。 そこで直進しかしないように改造しました。 元々あった固定金具を取り外して、そこにM8ボルトを入れたところちょうど固定金具を押して車輪は自由に回転するが水平方向の回転はできない状態となることが分かりました。 |

|

やり方が決まったのでぴったりのネジに交換しました。 M8ボルトにはΦ10mmのスペーサーを取り付けて少しでも固定金具にテンションが掛かるようにしました。 シンプルに改造できました。 |

ページの先頭に 戻る

2025年11月 : ポータブル電源の搭載 (2)

|

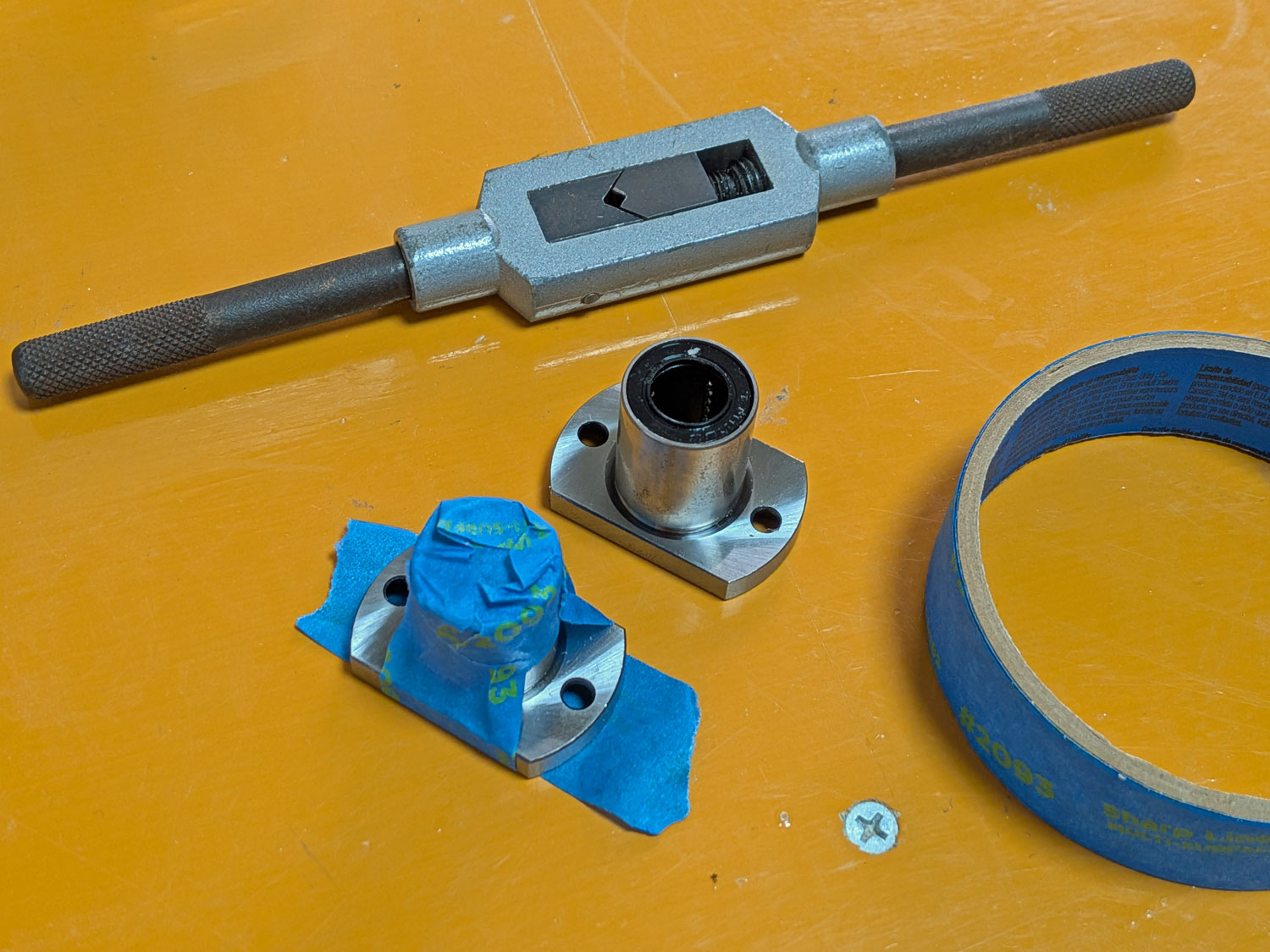

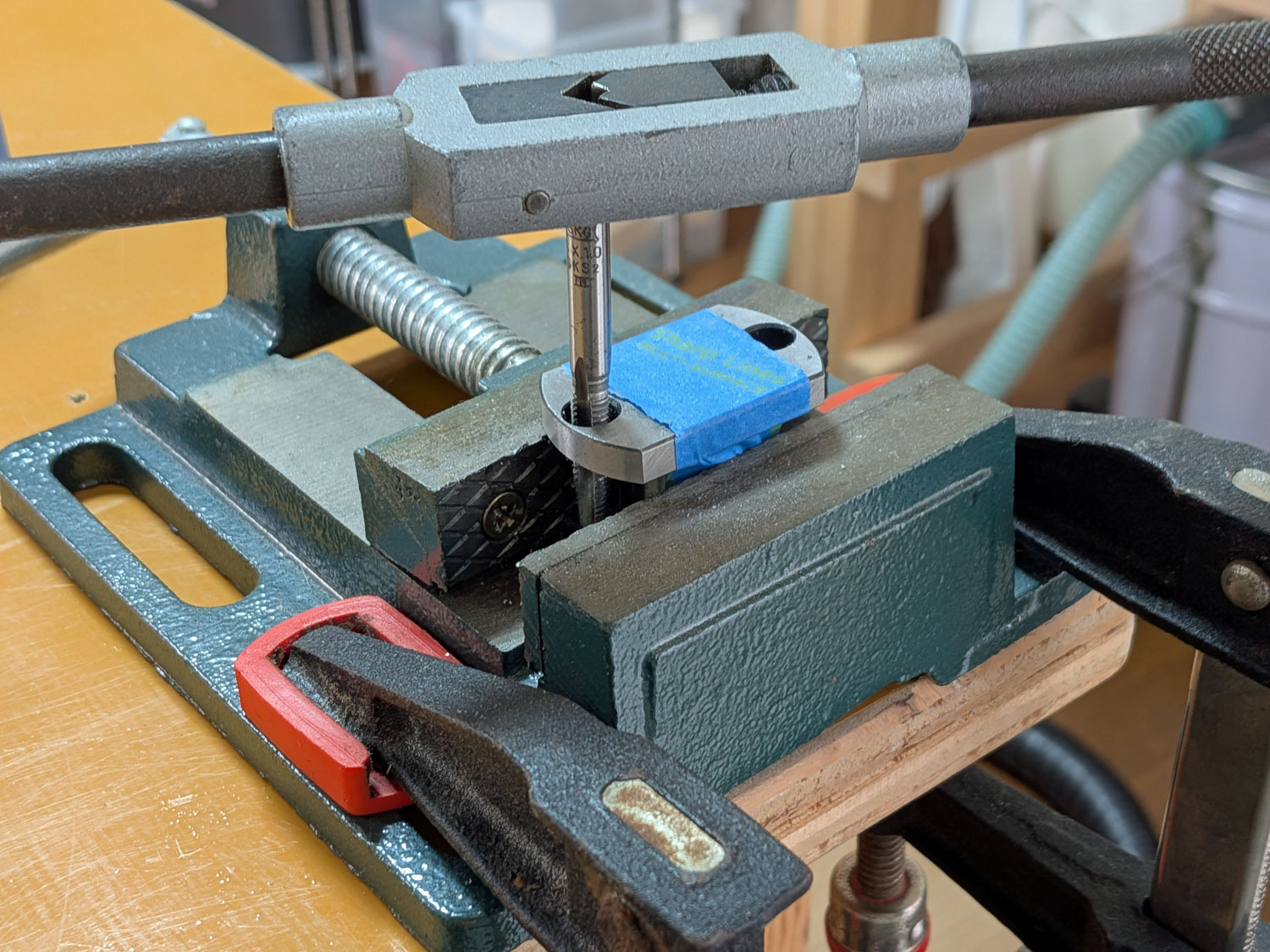

ポータブル電源を搭載する台を 5月 に作ったものの、車載でかさばってしまうためロッカーボックスに組み込む形で作り直すことにしました。 まずリニアブッシュを加工します。 |

|

タップでM6のネジを切りました。 |

|

加工後。 |

|

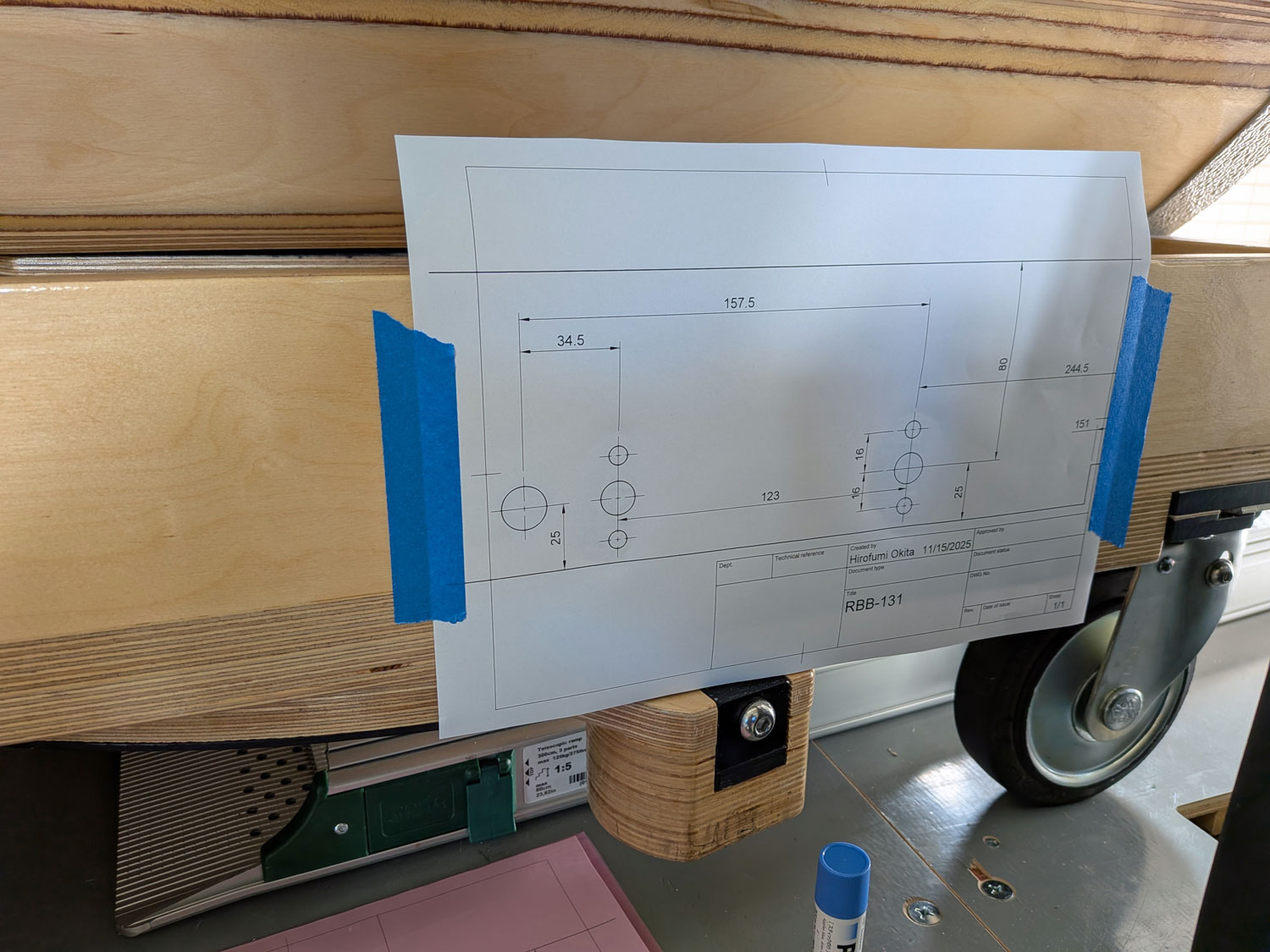

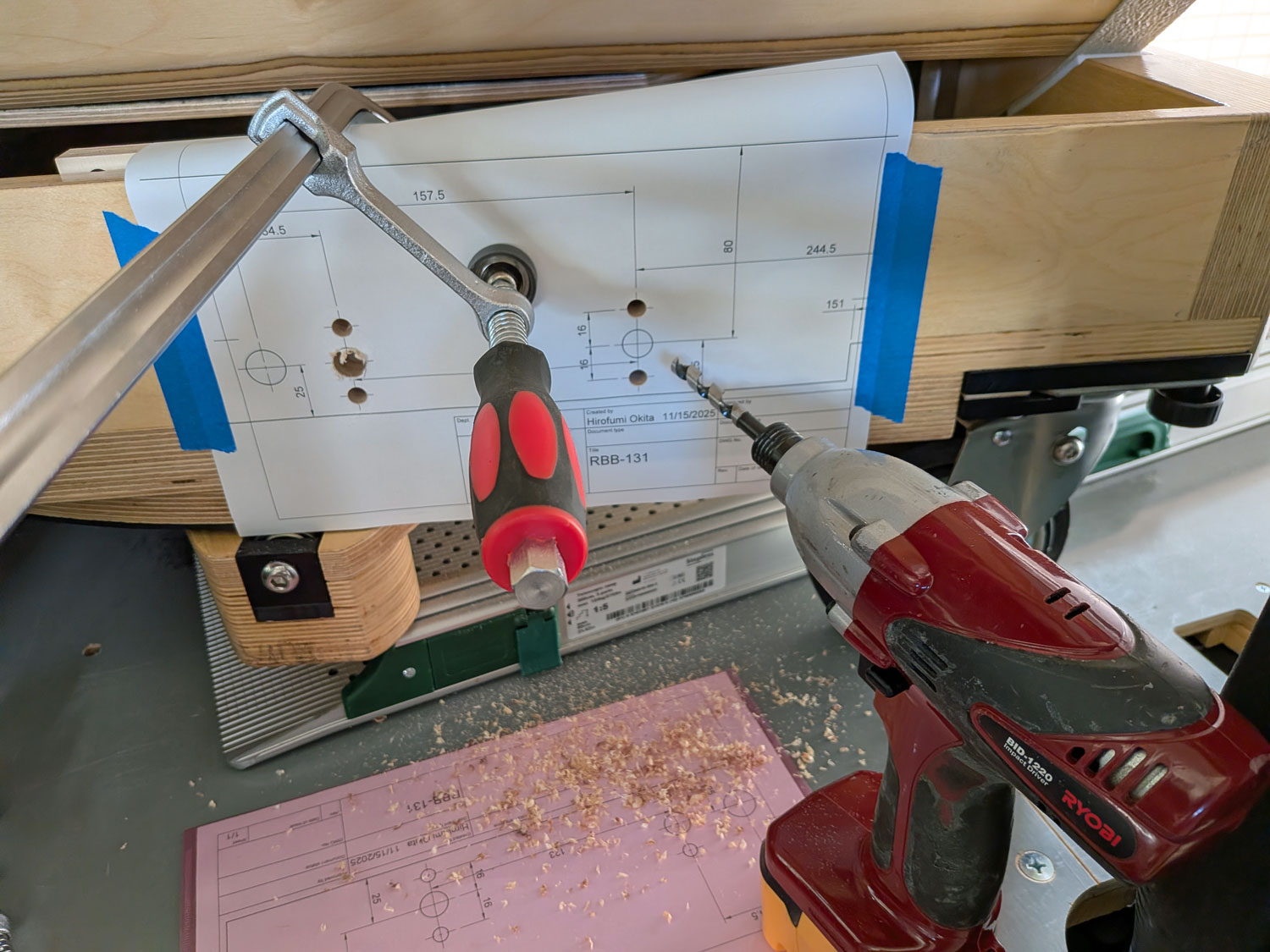

次にロッカーボックスの加工です。1:1スケールで図面をプリントしてロッカーボックスに貼り付けて位置を決めます。 |

|

木工用のドリルビットで穴を開けます。綺麗に加工できました。 |

|

早速組み立て。まずは格納状態。 |

|

リニアブッシュでシャフトを引き出したところ。 |

|

ここにポータブル電源を載せます。 大した工作ではありませんが、こういったちょっとの工夫が使い勝手を向上させて組み立て・撤収の手間を省いて運用のしやすさに繋がると思っています。 うまく工作できました。 |

ページの先頭に 戻る