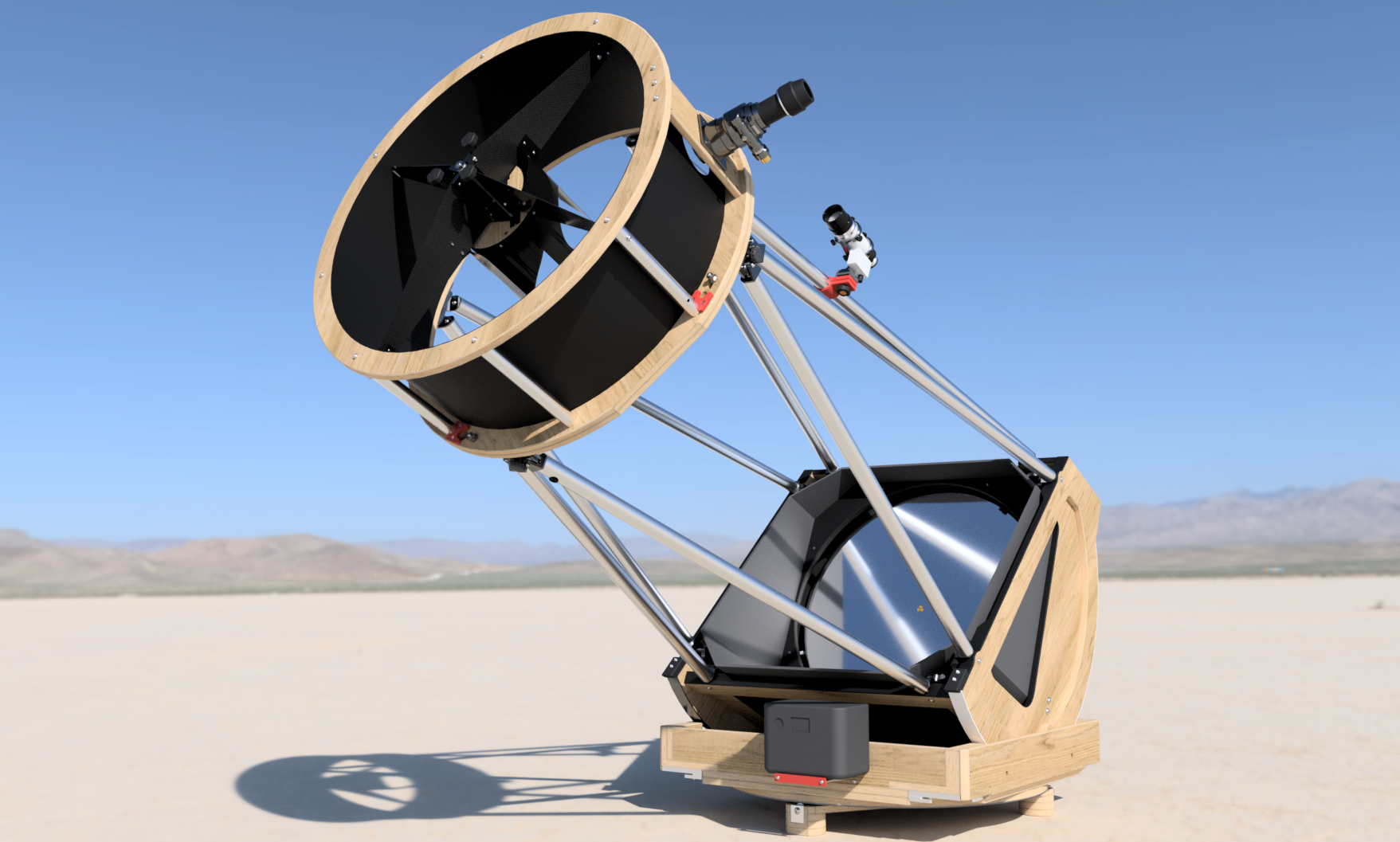

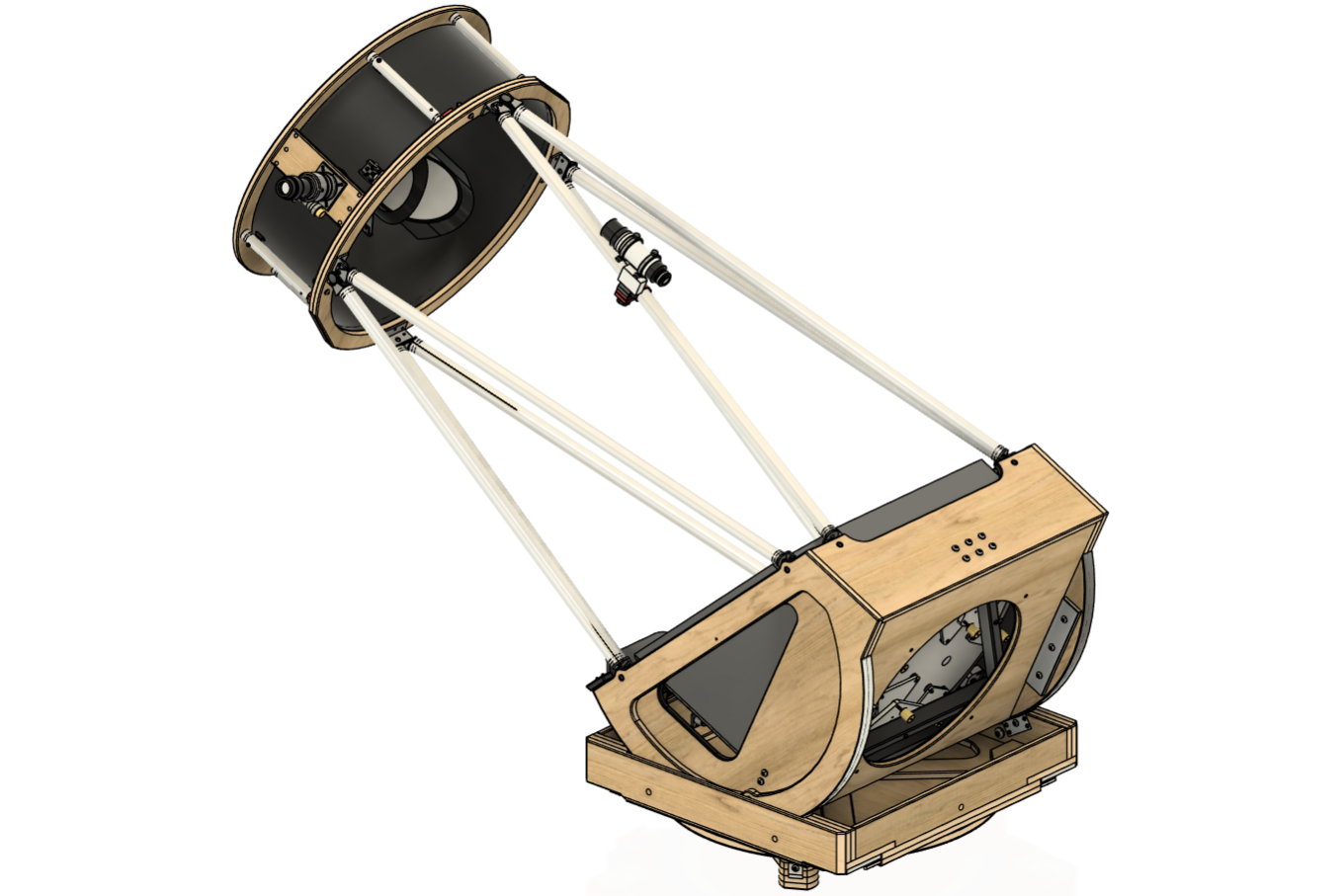

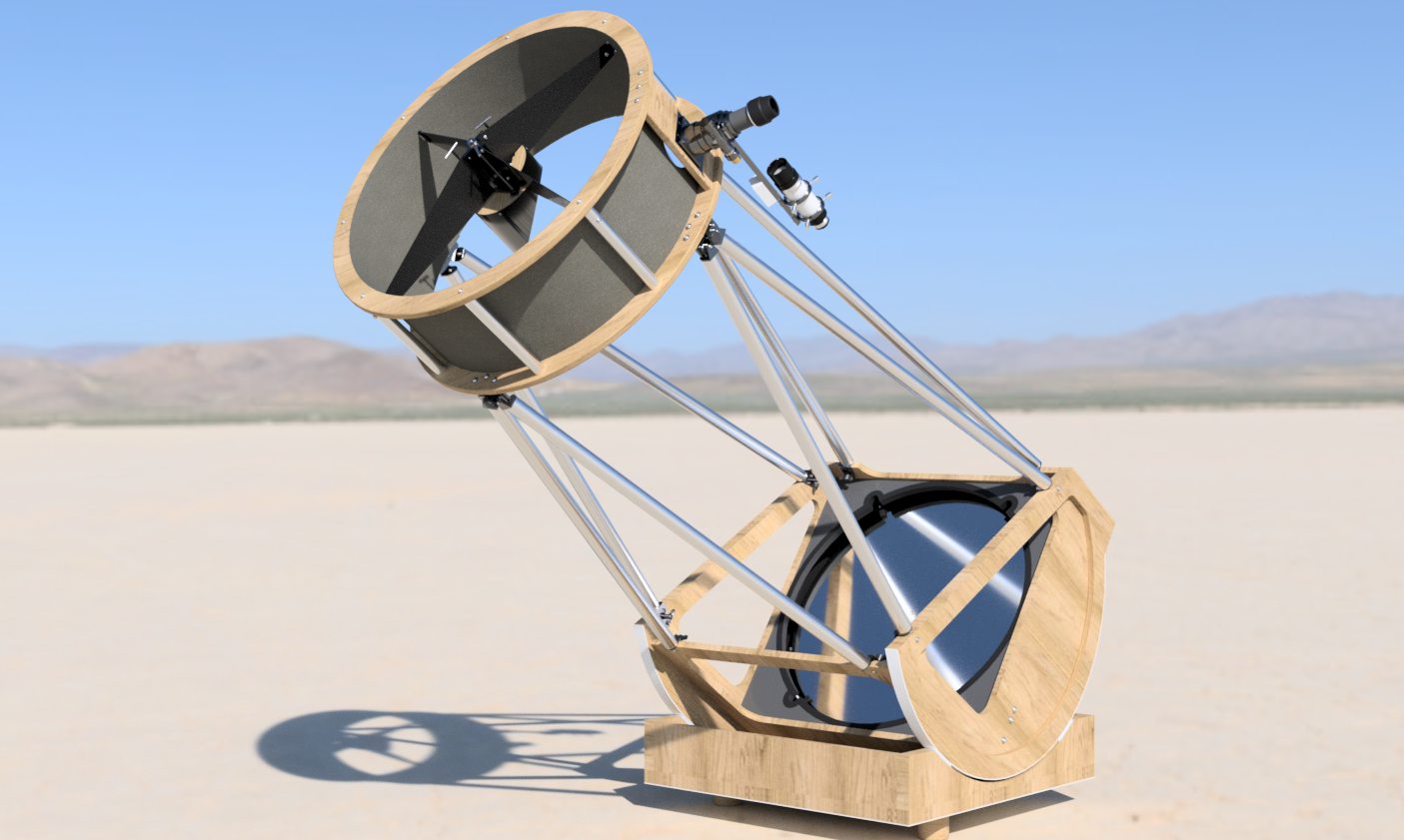

2022年4月頃から自作76cmドブソニアンの検討を始め、2023年6月に光学系を発注しました。 2023年9月から実際の工作を開始して2025年6月に完成、ファーストライトを迎えました。

| 主鏡直径 | 762 mm (30 inch) |

| 焦点距離 | 2,316 mm (91.2 inch、F=3.04) |

| 副鏡短径 | 177.8 mm (7.0 inch) |

| ケラれのない視野 | φ8.0 mm(φ0.20°) |

| 天頂時の接眼部の高さ | 2,230 mm |

| トップケージ外径 | Φ874 mm |

| ロッカーボックス外寸 | 876 mm x 912 mm |

| 使用時の総重量 | 約160 kg |

1. 自作76cmドブソニアン計画の目的

自作60cmドブソニアン を用いた観望や 天体スケッチ の経験から、銀河や星雲といった天体こそ300倍以上の高倍率で観望することでより詳細が見えてきて非常に面白いことが分かりました。 口径60cmでは300~400倍といった高倍率でも射出瞳径(口径÷倍率)は1.5~2.0mmで視野は暗くならず、快適に観望・スケッチが行えます。 メシエ天体はもちろん、NGCやIC天体も単なる光のシミとしてでなく特徴のある天体として見えてきます。 私はすっかり大口径・高倍率の虜になりました。

しかし一方で口径60cmの限界も見えてきました。 例えば M87のジェット はギリギリ見えたつもりですが本当にかすかで見えた確証が持てません。 しし座の渦巻き銀河 M95 は天体写真では美しいθの形をしていて眼視でもそれらしい広がりは分かりますがはっきりしません。 エリダヌス座の渦巻き銀河 NGC1300 はいつ見てもコントラストが悪く感じます。 へび座にある有名な HCG79 セイファートの六つ子 は暗くて淡くて口径60cmでもはっきり見えるのは3つだけです。

そこで口径をさらに大きくして、口径60cmよりも高い倍率でより詳細を、また同じ倍率でも光量の多さからより高コントラストに、これまで見てきた天体や、まだ見たことのない天体の世界を覗いてみてみたいと考えました。

ページの先頭に 戻る

2. 技術的な試みと特徴

そこで自作76cmドブソニアンを計画しました。 工作が趣味なので今回もドブソニアン本体は自作することにしました。 自作60cmドブソニアンの製作と運用の経験から、自作76cmドブソニアン計画では以下のような技術的な試み・工夫を設定して製作します。

2.1. 車で運搬でき1人で運用できる

これは絶対条件。 眼視の場合には空の暗さが最も重要。 軽バンかミニバンで1人で空の暗い観測地に持ち運んで1人で組み立てて1人で使えるように製作します。

車に載せる事を考えると車の荷室フロアの幅(ホイールハウス幅)と荷室の高さが鍵。 ハワイで乗っていたフォレスターやクロストレックといったSUVだとホイールハウス幅は106cmあるため口径 30inch(762mm)や 32inch(813mm)でもギリギリ載りそう。 しかし荷室の高さに余裕がなくSUVだと無理。 車はやはり軽バンかミニバンが必要。

また重量について、望遠鏡の全重量が口径の2.5乗に比例すると考えると、自作60cmドブソニアンが約80kgだったのでそこから推測すると、30inch(762mm)の場合は 80 kg x (30"/24")2.5 = 140kg、32inch(813 mm)の場合でも 80 kg x (32"/24")2.5 = 164kg 程度。 車の最大積載量と比較しても望遠鏡の重量は特に問題なさそう。

ページの先頭に 戻る

2.2. 軽く小さく高剛性に作る

このサイズのドブソニアンとなるとどうしても大きく重く嵩張ってしまいます。 そこでできるだけ小さく軽く作ることを目指します。 そのため便利な機能や将来拡張などへの対応は諦めます。 このドブソニアンは高倍率での星雲星団銀河の観望・天体スケッチに特化した設計とし、それ以外はバッサリ諦める(または性能を妥協する)ことで最低限の小型・軽量とします。 小さく作ることで高剛性も目指します。

ページの先頭に 戻る

2.3. CAD/CAEを使った設計

今回から3次元CADを使って3Dモデルを作成しながら設計します。 合わせて有限要素法(FEM)による解析を行い、どうすればシンプルで高剛性な構造とできるか机上で検証します。 三次元的な配置を前提に小型・軽量を目指します。 机上で吟味することで無駄な製作や購入も減らします。

ページの先頭に 戻る

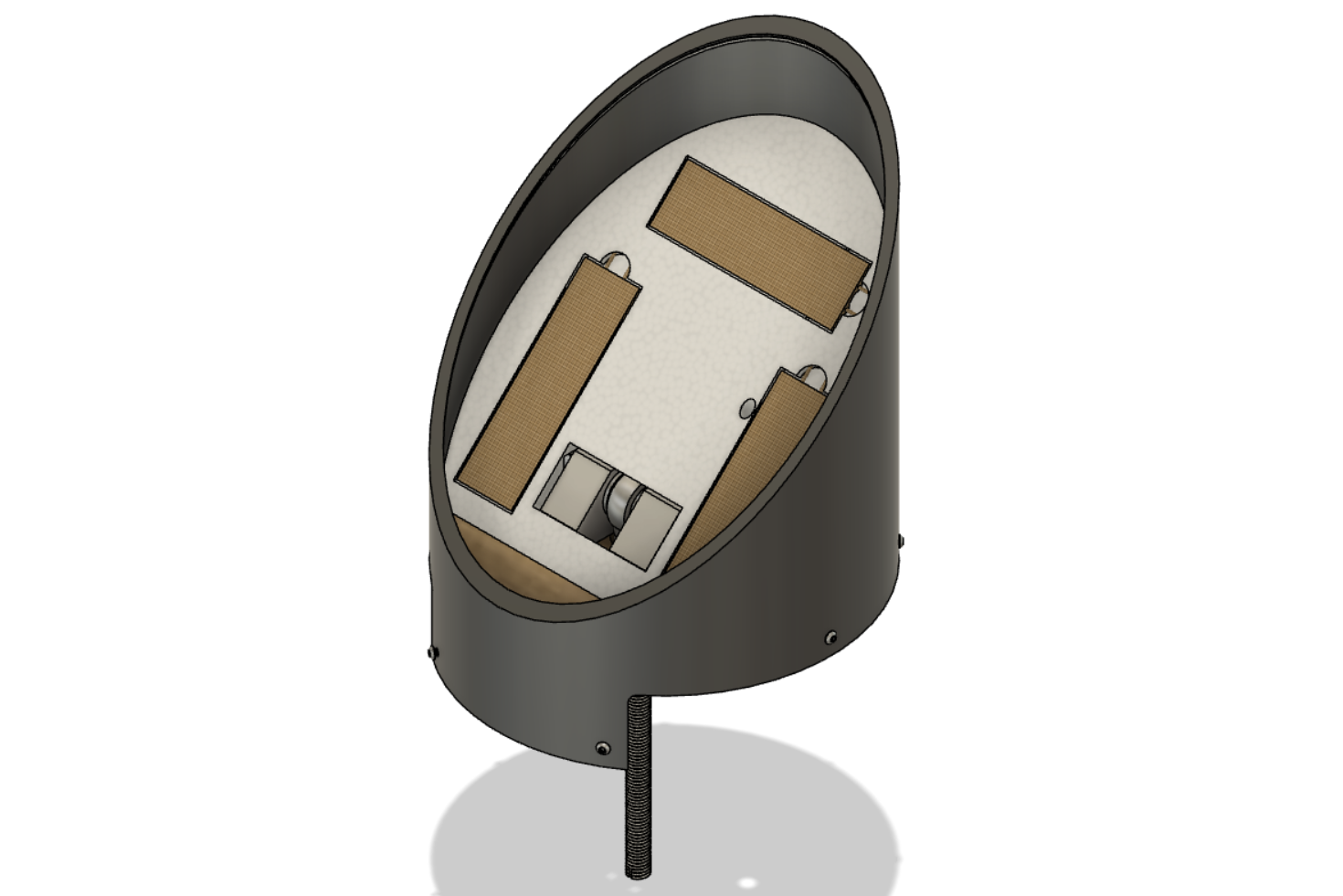

2.4. 主鏡の結露対策

自作60cmドブソニアンの運用の経験から、主鏡は観望の後だけでなく普段の昼夜の温度差でも容易に結露することが判明しました。 車に載せっぱなしにしているだけで主鏡は結露します。 また室内外の温度差でも主鏡は結露します。 主鏡が結露すると表面の汚れが鏡面にこびりつき、反射率の低下や散乱光の増大が生じて観望や天体スケッチが面白くありません。 そこでミラーボックスは密閉できる構造として、使用しないときは乾燥剤で乾燥させ、保管中に結露しないようにします。

ページの先頭に 戻る

2.5. 手を抜いて作る

性能に直結する部分はこだわりたいと考えますが、そうでない部分は無駄に凝らず、手を抜けるところはできるだけ手を抜いて製作します。 例えば合板の加工など、どうしても失敗して少しささくれたりしますが、強度に影響しない失敗は無視することにします。売り物ではないですし、望遠鏡は夜に使うものです。 これまでの自作の経験を生かして、ポイントを押さて、こだわらなくて良いところは積極的に手を抜いて作ることを心がけます。

ページの先頭に 戻る

2.6. 天体の追尾と導入

自作60cmドブソニアンの経験から 450倍 や 640倍 といった倍率での観望やスケッチでも追尾がなくても全く問題ないことが分かりました。 さらに 830倍、890倍、920倍、1600倍 といった倍率でも、さすがに天体がすぐ視野外に逃げてしまいますが、少しだけ望遠鏡を動かせばちゃんと追うことができることも分かりました。 さらに 美星天文台101cm望遠鏡での経験 から、本当に淡い領域は天体が動いてないと見えないことも分かりました。 経験上、天体が日周運動で動いて見えるほうがより淡い領域が見えるのです。

天体の導入についても自作60cmドブソニアンでは5cm正立ファインダーと星図で星を一つ一つ対応させていくことで全く問題なく導入できました。 340倍でもほぼ100%視野内に入りますし、450倍や640倍でも少し視野を振れば入ります。 むしろファインダーの視野内の星を辿って天体を探していくのが楽しいです。

よって天体の追尾や導入はどちらも手動とします。 手動で快適に使えるように軽く、一方で風やアンバランスでは容易に動かない程度に重く、スーっと動き、ピタっと停まる操作感を目指します。

ページの先頭に 戻る

2.7. 失敗しても良い

そもそもこのサイズの望遠鏡を個人で所有すること自体、チャレンジングだと思います。 うまく製作できるかどうか分からないし、完成してもうまく使いこなせるか分かりません。 使う環境(日本国内)も口径を生かせるか分かりません。 完成したところで使う時間がどれだけ確保できるかも分かりません。 眼の感度や体力など、健康上の心配もそろそろ感じる歳になってきました。

色々と考えることがあるのは事実ですが、「今この瞬間がこの先の人生で最も若い」。悩んでいてもしょうがないので思いきって口径76cmのドブソニアンを自作することにしました。

失敗しても、気に入らなくても、何度でも作り直せば良いだけです。 私は次、さらに大口径にいくことにしました。

ページの先頭に 戻る

2.8 断念したアイデア

当初は以下のようなアイデアも検討していました。 しかし詳細設計を進めるうちに実現が困難なことが判明し、採用は見送りました。

2.8.1 ミラーボックス内での主鏡洗浄

このクラスの主鏡となるとその重量から1人で持ち上げることはまず不可能、よって主鏡を洗浄の度に取り外すことになると大きな危険を伴います。 実際60cm鏡でも重量は 21.9 kg と重く、洗浄のための取り外し・取り付けは常に危険に感じています。 そこで基本的には主鏡は主鏡セルに載せたまま、ミラーボックス内で主鏡の洗浄が行えるよう設計します。

→ 主鏡洗浄をミラーボックス内で行えるよう主鏡セルの部品に鉄を使わない設計を当初試みましたが部品・材料のコストが高くなること、ステンレスの溶接に自信がなかったこと、光軸調整モーターの防水方法に良いアイデアが思いつかなかったことから断念しました。 主鏡は専用のジャッキを使って主鏡セル・ミラーボックスから取り出し、専用の移動カートを使って専用の洗浄台に運搬して洗浄することにしました。

2.8.2 光軸調整

光軸調整を簡単にできるようにしたいと思います。 主鏡、副鏡共にモーターを内蔵し、また光軸調整に必要となる赤ライトも副鏡セルに内蔵し、いつでもどの高度角でもすぐに光軸調整ができる(光軸調整をしようという気にさせる)ような設計とします。

→ 主鏡の光軸調整モーターは自作60cmドブソニアンと同様に採用しました。 これは便利で一度慣れるともう元には戻れません。 一方で副鏡はトルクの大きいモーターが必要な一方でトップケージの重量増加を抑えなければならず、良い設計が思いつかず断念しました。 副鏡の光軸調整機構はアイピースを覗いた姿勢でギリギリ手が届く位置にあるため手動でも問題ありませんでした。 赤ライトの内蔵もあまり意味を感じない(光軸調整アイピースを収納ケースから出し入れするので赤ライトの出し入れもそんなに手間ではない)ため不要と判断しました。

ページの先頭に 戻る

3. 基本パラメーター

以下の順に具体的なパラメーターを決めました。 これらの基本パラメーターからそれぞれ詳細の設計を進めました。

3.1. 主鏡の口径

→ 主鏡の口径は 30 inch(762 mm)とする。

これまで20cm、40cm、60cmと口径アップしてきたので次は80cm = 32 inch(813 mm)が理想。 しかし重量やコストといった現実的なところから少し妥協も必要。 32 inch(813 mm)の分解能は 30 inch と比べ (32"/30")1 = 1.07 と約 7% 大きい。 また集光力は (32"/30")2 = 1.14 と約 14% 大きい。 僅か 2 inch(50.8 mm)の違いだが分解能や集光力の差は意外と大きい。 考えていても結論は出ない。 エイヤで 30 inch (762 mm) に決定。

ページの先頭に 戻る

3.2. F値

→ SIPS の使用を前提としてF値は F=3.0 とする。

銀河を高倍率で見ることを考えればF値を小さくする必要はない。 しかしドブソニアンとしての使いやすさを考えれば焦点距離は短い方が良い。 コマ収差補正レンズ Paracorr Type 2 や SIPS の性能から F値は F=2.7 ぐらいが下限 のようだ。 しかしこのクラスの口径だとF2.7でも焦点距離は2mを超えるため脚立は必須となる。 F値が小さいと副鏡は大きくなる。 F値が小さいと鏡面製作が難しくなる。 また光軸調整も大変。 これも考えていても決まらない。 エイヤで F=3.0 に決定。

2025年2月18日、焦点距離は91.2 inch = 2316 mm、F=3.04になったと連絡がありました。

ページの先頭に 戻る

(倍率)

30 inch (762 mm), F=3.0 として、現在所有するアイピースを用いた時の倍率、実視野、射出瞳径を計算します。 射出瞳径が1.5~2.0 mmとなる Morpheus 6.5mm の 400倍、XW5 の 530倍 ぐらいがちょうど良いスイートスポットな倍率となりそうです。 これは面白そう。

| 76cm F3 + SIPS | |||

|---|---|---|---|

| Ethos 21mm | 130倍 | 0.78度 | 6.0mm |

| NAV-12.5HW + EiC-H10 (10mm) | 260倍 | 0.38度 | 2.9mm |

| 76cm F3 + SIPS | |||

| Morpheus 12.5mm | 210倍 | 0.36度 | 3.6mm |

| Morpheus 9mm | 290倍 | 0.26度 | 2.6mm |

| Morpheus 6.5mm | 400倍 | 0.19度 | 1.9mm |

| XW14 + Powermate 2.5x | 460倍 | 0.15度 | 1.7mm |

| XW5 | 530倍 | 0.13度 | 1.5mm |

| XW3.5 | 760倍 | 0.09度 | 1.0mm |

(2025年4月5日)実際の焦点距離 91.2 inch で再計算しました。

ページの先頭に 戻る

3.3. 主鏡の厚さ

→ 主鏡の厚さは 2 inch(50.8mm)とする。

主鏡は薄ければ薄いほど、軽く、材料費が安く、温度順応も早い。 しかし口径80cmクラスとなるとどのみち1人では持ち上げられる重量ではなくなる。 主鏡が薄いと破損のリスクは増え、主鏡セルの構造も凝った構造が求められる。 諸々のバランスを考えると60cmドブと同じ口径 対 厚さ、つまり 609.6 mm : 40.4 mm = 15 : 1 ぐらいとなるような厚さが妥当なところのように思う。 口径30 inch (762 mm) なので 15 : 1 で厚さは 2 inch (50.8 mm) に決定。

| 主鏡の仕様 | 鏡周の厚さ | 中央の厚さ | 重量 |

| 24" f/3.3 Fused Quartz | 40.4 mm | 27.7 mm | 22.1 kg |

| 30" f/3.0 Fused Quartz | 50.8 mm | 35.1 mm | 43.0 kg |

| 32" f/3.0 Fused Quartz | 54.0 mm | 37.0 mm | 52.4 kg |

ちなみに 32 inch(813 mm)だと 30 inch(762 mm) と比べて (52.4kg/43.0kg) =1.22 と約 22%(9.4 kg)も重い。 口径僅か 2 inch(50.8 mm)の違いだが重量はかなり違う。

| 主鏡の仕様 | 鏡周の厚さ | 中央の厚さ | 重量 |

| 30" f/3.04 Fused Quartz | 48.8 mm | 33.3 mm | 41.2 kg |

実際に届いた主鏡の鏡周の厚さを測定したところ48.8 mmでした。 ここから計算したところ主鏡中央の厚みは33.3 mm、重さ41.2 kg、重心位置は主鏡裏面から20.8 mmとなるようです。

ページの先頭に 戻る

3.4. 主鏡の鏡材

→ 主鏡の鏡材は Fused Quartz(石英ガラス)とする。

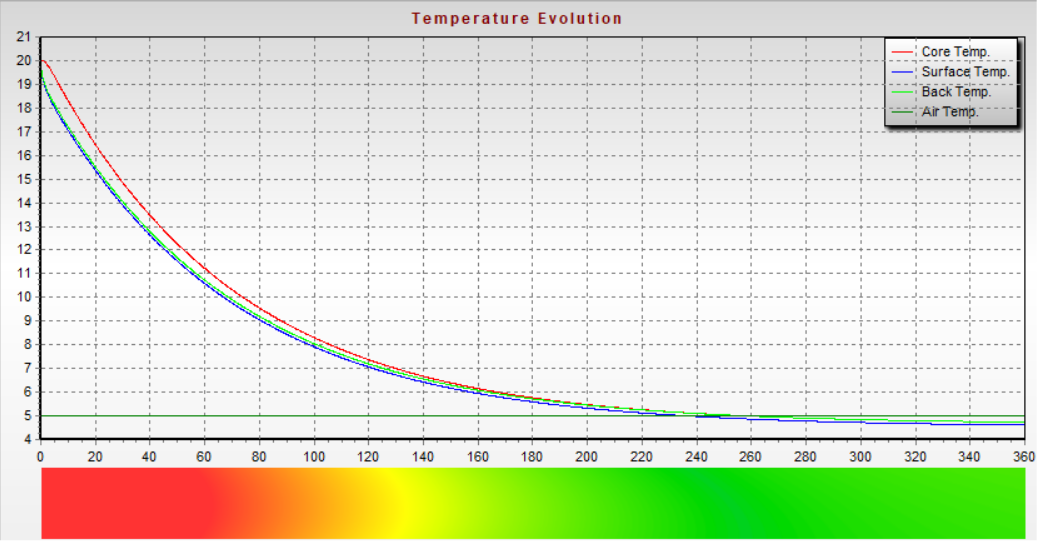

これは経験から Fused Quartz の一択。 経験から Supremax (Pyrex) 主鏡の場合は外気温の温度差が2度以下にならないと星像への影響を感じるが Fused Qartz なら温度差が10度以下から星像への影響がほぼ無視できる。 ここで主鏡の温度変化を Cruxis Telescope の Telescope Mirror Cooling Calculator で公開されている "MirrorCooring.exe" というソフトを使って計算すると、2 inch(50.8 mm)厚の Fused Quartz 主鏡の場合には約30分で温度順応が完了、一方で Supremax だと約120分(2時間)必要となる。 色々とゴチャゴチャ書いたけど、経験からこれは Fused Quartz の一択。

| 主鏡厚さ | 50.8 mm |

| 鏡の初期温度 | 20 deg.C |

| 開始時の気温 | 5 deg.C |

| 終了時の気温 | 5 deg.C |

| 計算時間 | 360 min. |

ページの先頭に 戻る

(主鏡価格の推定)

ここでは公開されている(されていた)情報から主鏡の価格を推定します。

まず自作60cmドブソニアンの主鏡と副鏡の購入価格から30 inch主鏡の価格を推定します。 自作60cmドブソニアンの主鏡と副鏡は色々と試行錯誤して回り道をしたため最終的にそれらの調達には $19,050- 必要でしたが、もしはじめから Fused Quartz としていれば $16,400- で調達できていた計算です。

ここで鏡材のコストは体積、鏡面研磨のコストは面積に比例すると考えると、鏡全体のコストとしては口径の 2.5乗 に比例すると考えるのが妥当と考えました。 ここから主鏡の価格を推定すると以下となります。

- 30 inch(762 mm)の場合:$16,400 x (30"/24")2.5 ~ $28,600-

- 32 inch(813 mm)の場合:$16,400 x (32"/24")2.5 ~ $33,700-

次に(実は)2018年頃に Lockwood Custom Optics の主鏡の価格がウェブページに書かれており、その価格から推定します。 当時のウェブページには 30" f/3.0 Supremax & 7.0" m.a. Quartz のセットで $23,200- と書かれていました。 直接 30 inch の Quartz の価格は書かれていませんでしたが他の口径では Supremax と Quartz 両方の価格の記載があるものもあり、この価格差を参考にすると Supremax → Quartz の鏡材の変更でコストは概ね 20% 増でした(当時)。 ここから主鏡の価格を推定すると以下となります。

- 30 inch(762 mm)の場合:$23,200 x 1.2 ~ $27,800-

しかしこれらは2014~2018年頃の価格と考えるべきで昨今の米国内(日本国内も?)のインフレを考慮する必要があります。 たとえば Zambuto Optical Company は2022年5月に価格改定が行われ Quartz は約 20% up となりました。 よって2023年現在の主鏡の価格は約 20% のインフレを考慮して以下の推定とするのが妥当と思います。

- 30 inch(762 mm)の場合:$28,600 x 1.2 ~ $34,300-

- 32 inch(813 mm)の場合:$33,700 x 1.2 ~ $40,400-

ちなみに New Moon Telescopes には口径 26 ~ 50 inch のドブソニアン The Big Ones について、光学系あり・光学系なしの両方の価格が記載されており、この差額から 30 inch F3.0 + 副鏡の光学系の価格が計算できます(ちなみにこのドブソニアンの主鏡は Techno-Fusion Mirror というサンドイッチミラーのようです)。

- 30 inch(762 mm)の場合:$51,748 - $16,872 = $34,876-

よって公開されている(されていた)情報から推定したところ、2023年現在、30 inch Quartz の価格は $34,000- 程度、32 inch Quartz の価格は $40,000- 程度だろうと推定しました。

と、こんな検討をしていたところ、2023年6月1日に Lockwood Custom Optics の Mike氏より近況伺いのメールが届きました。 そこで思いきって価格を聞いてみたところ・・・ 30" f/3.0, 2.0"-thick quartz & 7.0" m.a. quartz flat のセットを2023年6月22日に発注することにしました。

ページの先頭に 戻る

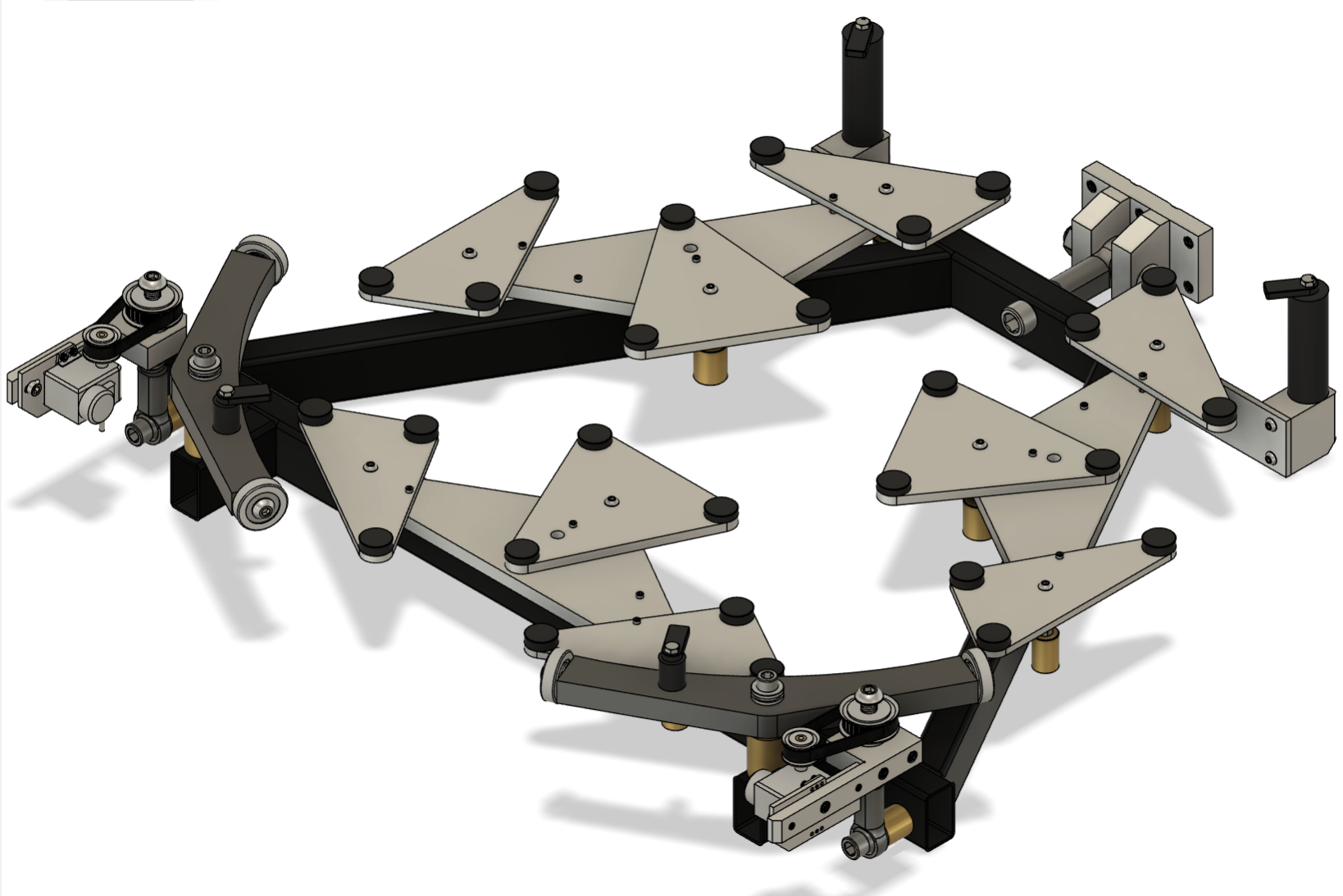

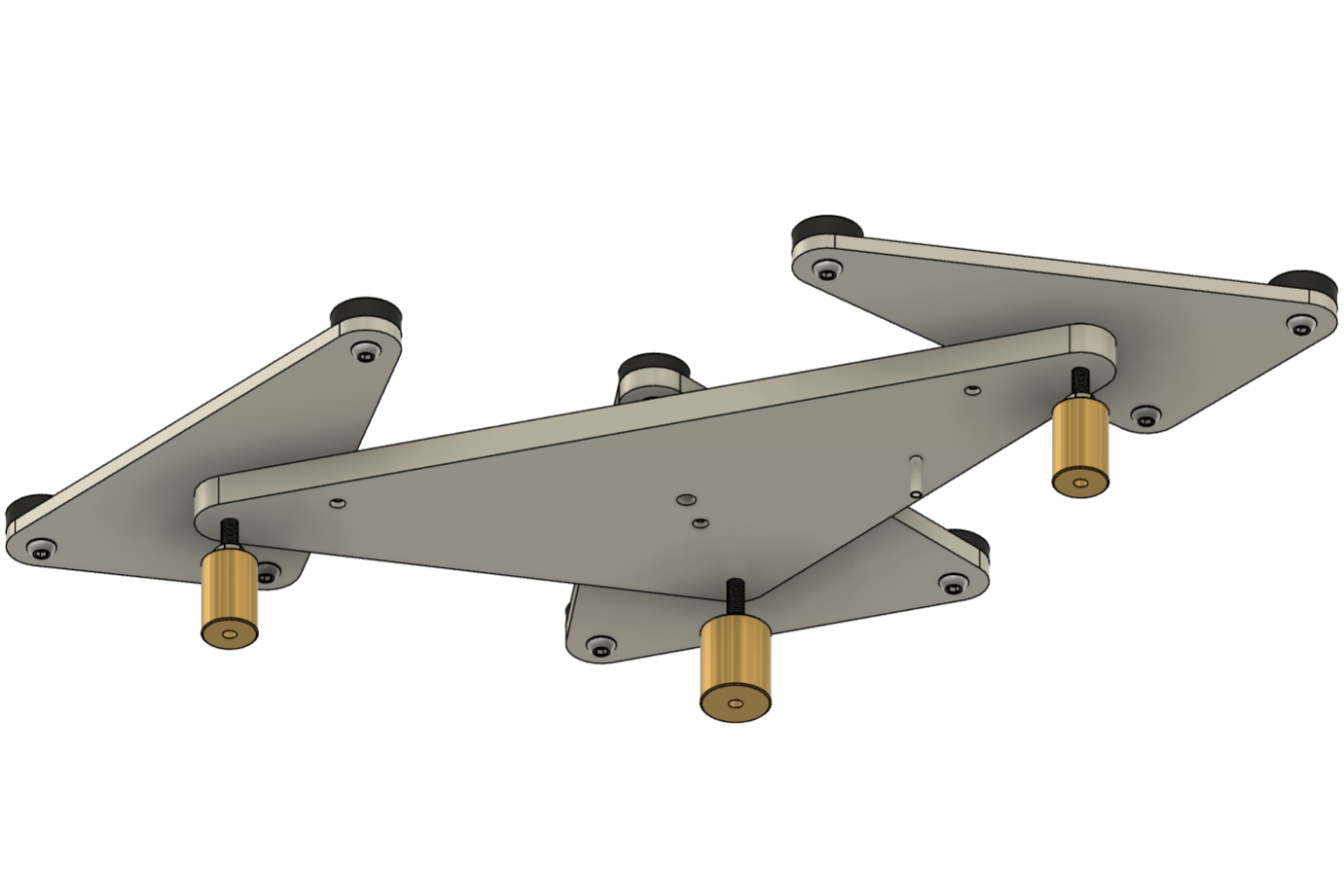

3.5. 主鏡セル

→ 主鏡セルは27点支持とする。

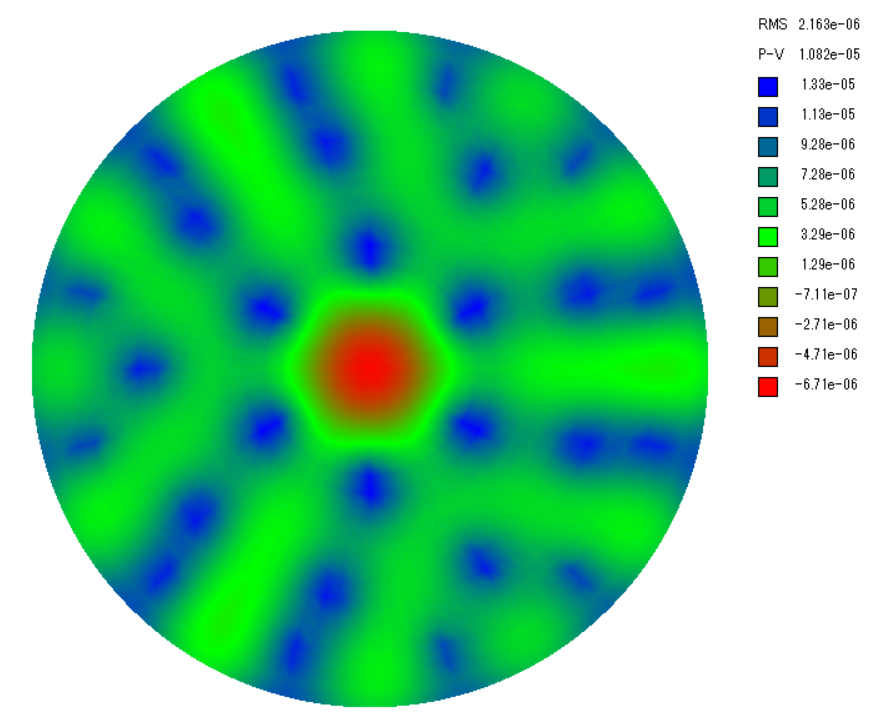

Automated Mirror Cell Optimization で公開されている Plop という主鏡支持点の最適化ソフトを使い主鏡の自重変形を計算しました。 自作60cmドブソニアンと同程度のたわみ量とするためには27点支持とする必要があるようなので、27点支持に決定。

| 主鏡直径 | 762.0 mm |

| 主鏡厚さ | 50.8 mm |

| 焦点距離 | 2286.0 mm |

| 副鏡直径 | 177.8 mm |

| 主鏡の仕様 | 鏡周の厚さ | 支持点数 | RMS | PV | 波面収差(PV) |

|---|---|---|---|---|---|

| 24" f/3.3 Fused Quartz | 40.4 mm | 18 | 2.04 nm | 12.6 nm | λ/20 |

| 30" f/3.0 Fused Quartz | 50.8 mm | 18 | 3.28 nm | 20.8 nm | λ/12 |

| 27 | 2.16 nm | 10.8 nm | λ/23 |

ページの先頭に 戻る

3.6. 光路引き出し量

→ 光路引き出し量は 480.0 mm とする。

副鏡短径を決定するためにはまず「光路引き出し量」を決定する必要があります。 主鏡の光路を全く遮らない最大の像高(画角)y の時の光路引き出し量 lS を考えると、主鏡口径(直径)を DA、フィルター枠の厚さを tF、Starlight Integrated Paracorr System (SIPS) の合焦位置を fS とすると以下の式で表すことができます。 これらから計算して 479.0 mm、キリの良い数字に丸めて光路引き出し量は 480.0 mm とします。

![]()

| 主鏡口径 DA | 762.0 mm |

| 像高(画角)y | 5.0 mm |

| フィルター枠の厚さ tF | 5.0 mm |

| SIPSの合焦位置 fS | 88.0 mm |

| →必要な光路引き出し量 lS | 479.0 mm |

| →設計値 lS' | 480.0 mm |

なおここからSIPSの先端と副鏡までの距離は 480 - 88 = 392 mmと計算されます。 またSIPSの位置調整範囲は 20~40 mm のため、SIPS先端と取り付け面の距離は 30 mm として接眼部の位置を設計します。

ページの先頭に 戻る

3.7. 副鏡の短径

→ 副鏡短径は 7.0 inch(177.8 mm)とする。

ある像高(画角)y、光路引き出し量 lS の時に副鏡によるケラれが生じない副鏡の短径 DS は主鏡口径(直径) DA、主鏡焦点距離 fA から計算できます。 計算したところ必要な副鏡の短径は 172.6 mm = 6.8 inch となりました。 実際には余裕をもたせて少し大きめ、かつ市販されているサイズから選択することになるため 7.0 inch (177.8 mm)と決定。

![]()

![]()

![]()

| 像高(画角)y | 5.0 mm |

| 光路引き出し量 lS | 480.0 mm |

| 主鏡口径 DA | 762.0 mm |

| 主鏡焦点距離 fA | 2286.0 mm |

| → 必要な副鏡短径 DS | 172.6 mm (6.8 inch) |

ページの先頭に 戻る

3.8. 副鏡オフセット量

→ 副鏡オフセット量は 20.1 mm(光軸からの平行移動量は 14.2 mm)とする。

副鏡オフセット量 dO は光路引き出し量 lS、xa、xb を用いて以下の式で書けます。 なお副鏡オフセット量 dO は副鏡面上での(幾何学的な)中心からの距離で、光軸から平行移動させる量としては dO を √2 で割って計算します。

![]()

| 光路引き出し量 lS | 480.0 mm |

| xa | 580.48 mm |

| xb | 407.91 mm |

| → 副鏡オフセット量 dO | 20.071 mm |

| → 光軸からの平行移動量 dO/√2 | 14.192 mm |

(→副鏡オフセットは光軸から14.192 mmとして設計を進める。)

ページの先頭に 戻る

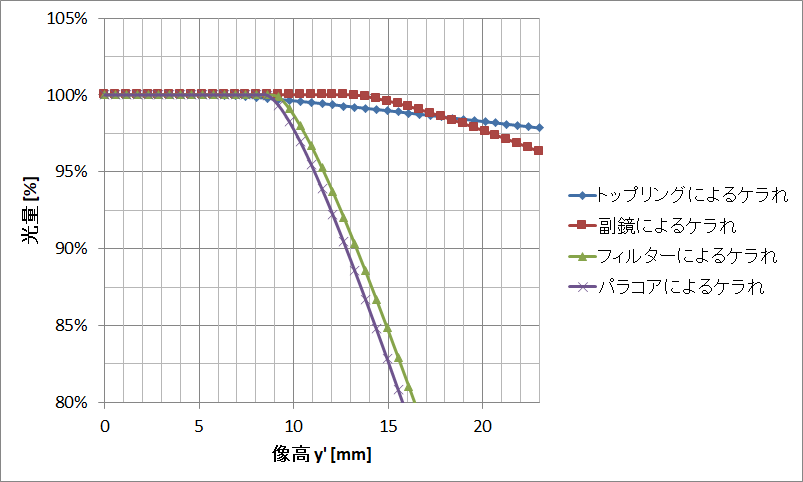

3.9. トップケージの内径

→ トップケージの内径は 770 mm とする。

ここまで求めてきた数値を使って 30 inch(762 mm)f/3.0 の光路のケラれ具合を考察します。 ここでトップリングの内径 DT は主鏡口径(直径)DA + 2 x 像高 y = 770 mmとしました。 計算の結果主鏡が F=3.0 と明るいため像高 y'=9 mm(アイピースの視野絞り直径で 18 mm, Nikon NAV-12.5HW + EiC-H10 の視野絞直径17.9 mmに相当)付近からパラコア(Paracorr Type 2 = SIPS)やフィルターで強烈にケラれが生じることが分かりました。

よってトップケージの内径を大きくして光路がケラれないように作ったとしてもパラコアやフィルターで光路はケラれてしまい、意味がないことがわかりました。 一方でこの計算で用いたような、トップリング内径 DT = 770 mm という主鏡直径 30 inch (762 mm)より僅か8 mmしか直径が大きくなくても、トップケージによる光路のケラれはほとんど無視できることが分かりました。

よってトップケージの内径 DT = 770 mm で設計を進めることにします。 ギリギリの大きさですが、全体の小型軽量・高剛性のため、敢えてギリギリの設計とします。

ページの先頭に 戻る

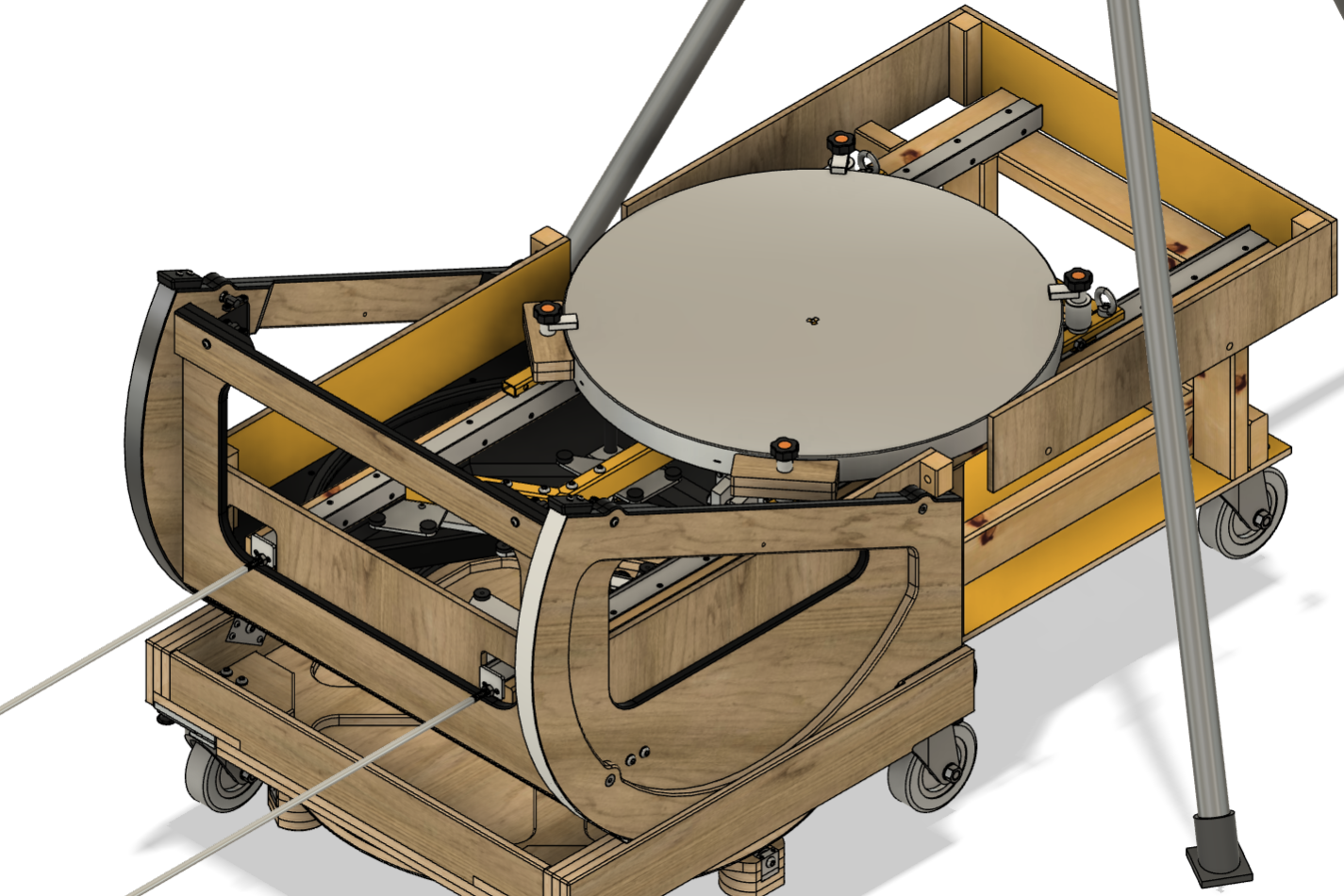

4. 3Dモデル (別ページ)

基本パラメーターが決まったので 3D CAD でモデルを作りながら全体の構想を練ることにしました。 自作76cmドブソニアン 3Dモデル に随時、まとめていきます。

- ALL:全体、組立図、完成図

- PMC:主鏡、主鏡セル

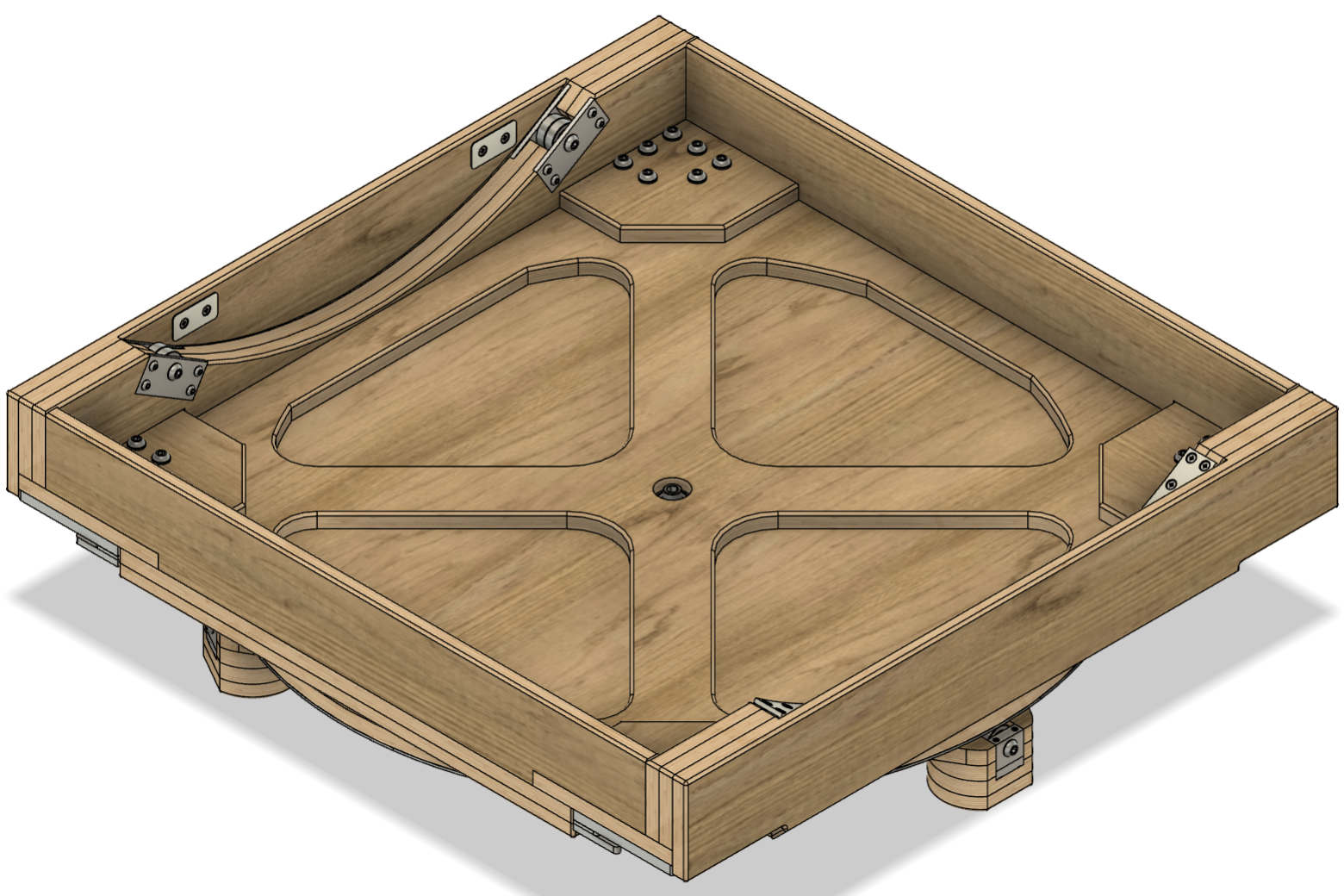

- MBX:ミラーボックス、高度軸

- SMC:副鏡、副鏡セル、スパイダー、トップケージ、接眼部

- TRS:トラス

- RBB:ロッカーボックス、グランドボード

- OTR:運搬、車載、洗浄、保管、その他

| 主鏡直径 | 762 mm (30 inch) |

| 焦点距離 | 2,316 mm (91.2 inch、F=3.04) |

| 主鏡鏡周の厚さ | 48.8 mm (1.9 inch) |

| 主鏡中央の厚さ | 33.3 mm |

| 主鏡重心位置 | 主鏡裏面から 20.8 mm |

| 主鏡重量 | 41.2 kg |

| 副鏡短径 | 177.8 mm (7.0 inch) |

| 副鏡の厚さ | 31.7 mm (1.25 inch) |

| 副鏡重量 | 2.5 kg |

| 焦点引き出し量 | 480 mm |

| 副鏡オフセット | 光軸に平行に 14.2 mm |

| ケラれのない視野角 | φ8.0 mm(φ0.20°) |

| 接眼部の取り付け角度 | 22.5° |

| 軸受けの材質 | ベアリング + アルミ (アルマイト)、 テフロン + GFRP の組み合わせ |

| EL軸直径(テフロンパッド) | φ1,000 mm |

| AZ軸直径(テフロンパッド) | φ720 mm |

| EL軸から接眼部までの距離 | 1,585 mm |

| EL軸から主鏡裏面までの距離 | 285 mm | EL軸からカウンターウェイトまでの距離 | 440 mm | >

| 地面からEL軸までの高さ | 645 mm |

| 天頂時の接眼部の高さ | 2,230 mm |

| 天頂時のファインダー接眼部の高さ | 1,550 mm |

| トップケージ重量(組み立て時) | 10.3 kg |

| トップケージ重量(使用時、最大) | 13.6 kg |

| 鏡筒重量 | 約116 kg |

| 総重量(使用時) | 約160 kg |

| 操作に必要な力 | EL軸 = 2.1 kgf AZ軸 = 1.6 kgf @EL = 60° |

| 固有振動数 | (未測定) |

ページの先頭に 戻る

5. こだわりのポイント

自作76cmドブソニアンでは以下の箇所にこだわってデザインしました。 アイデアが思いつき次第、随時更新していきます。 設計の気づきとしては、このサイズの望遠鏡となると望遠鏡そのものの機能・構造よりもどうやったら安全に確実に運用できるかといった検討に時間と工夫が必要でした。

5.1. 主鏡セル

|

シンプルな主鏡セル 可能な限りシンプルな形状・構造を採用することで部品数を減らし、剛性アップと軽量化を目指します。 |

|

裏面サポートのバランス 望遠鏡を傾けたときに裏面サポートのアンバランスによる余計な力が主鏡に加わらないよう、裏面サポートの各々の小三角形にはカウンターウェイトを取り付け、支持点と重心を一致させます。 |

|

4点支持の側面サポート 側面支持はウィッフルツリー構造とし4点で支えることにします。 こうすることでAz回転させたときに主鏡の位置がズレず光軸が狂わないようにします。 |

|

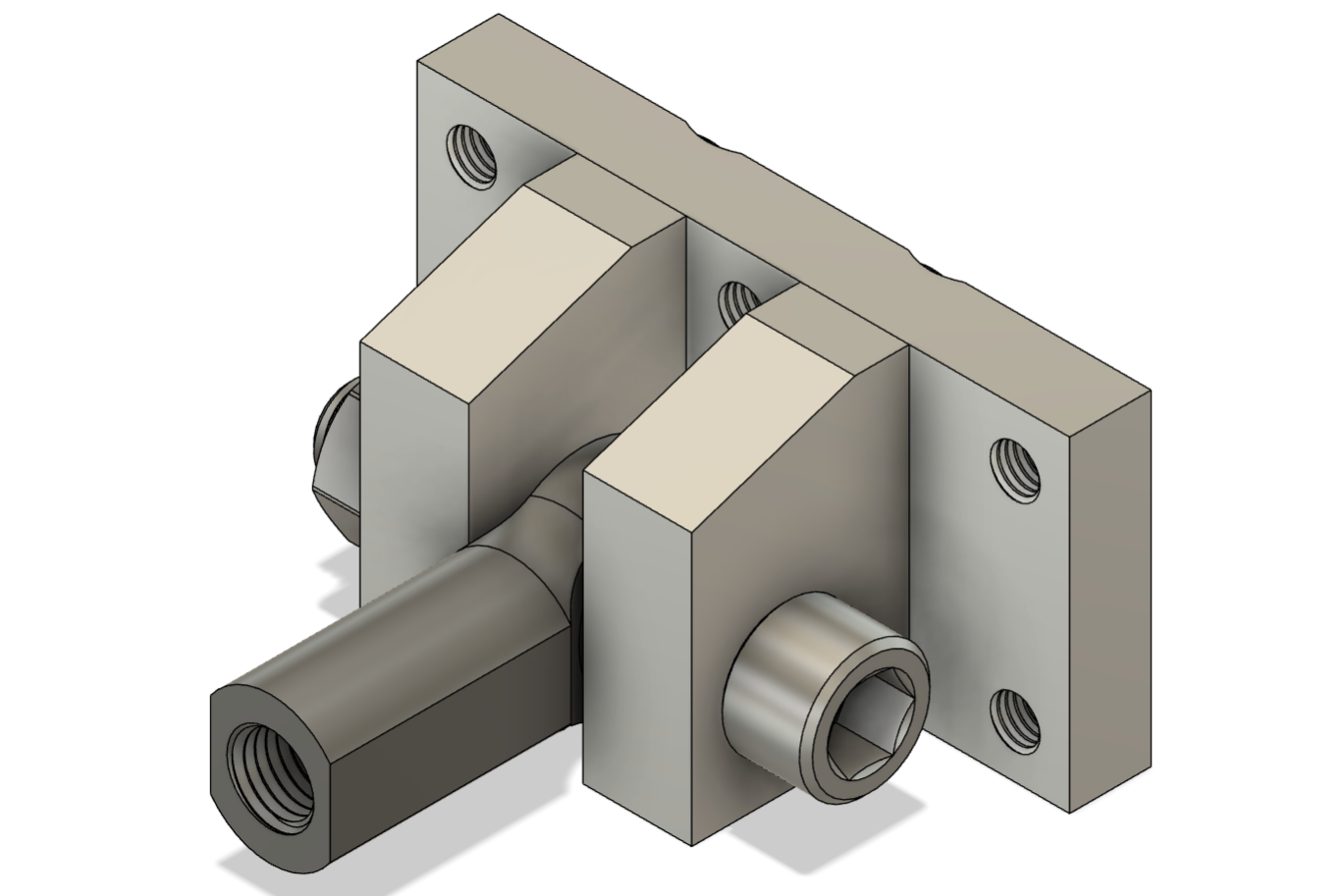

ロッドエンドを用いた支持 主鏡セルとミラーボックスはロッドエンドを用いて荷重を支える構造とします。 望遠鏡を傾けたときは上端のこの1点で主鏡・主鏡セルの荷重を支えます。 ロッドエンドを使うことで荷重を支えつつガタ無く滑らかに支えられると考えました。 |

|

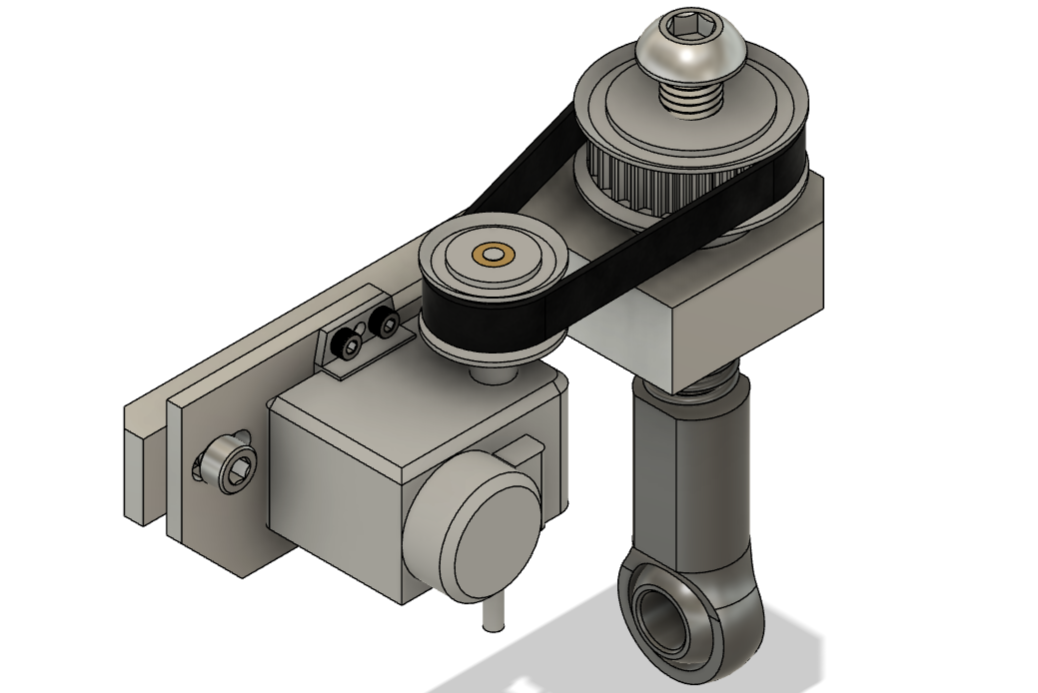

モーターを用いた主鏡の光軸調整 小型のDCモーターを用いて下端の左右2点の支持点をモーターで電動で調整できるようにします。 また荷重はロッドエンドを用いて支えることで滑らかに回転するようにします。 モーターを回転させてベルトのテンションを調整します。 |

ページの先頭に 戻る

5.2. ミラーボックス

|

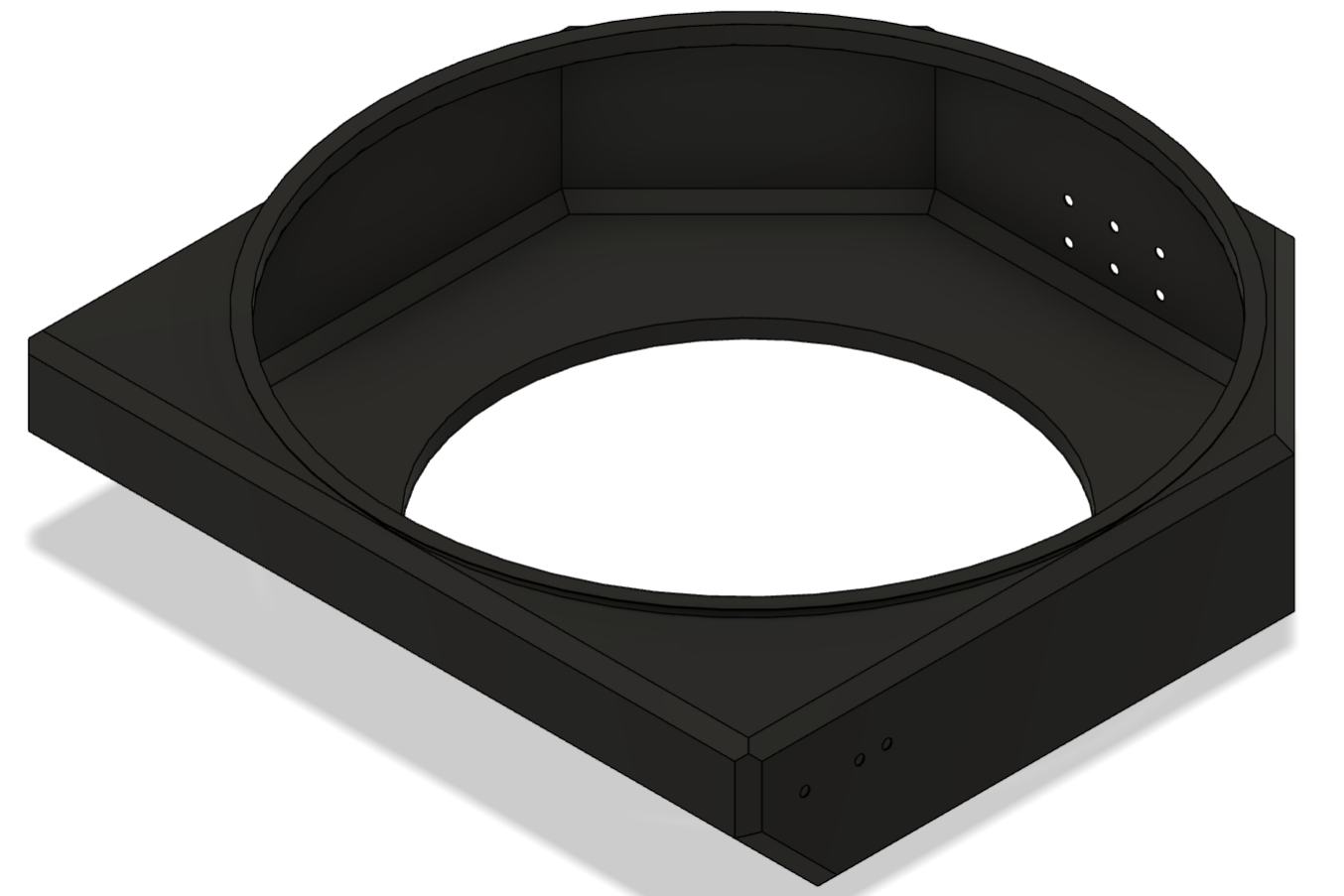

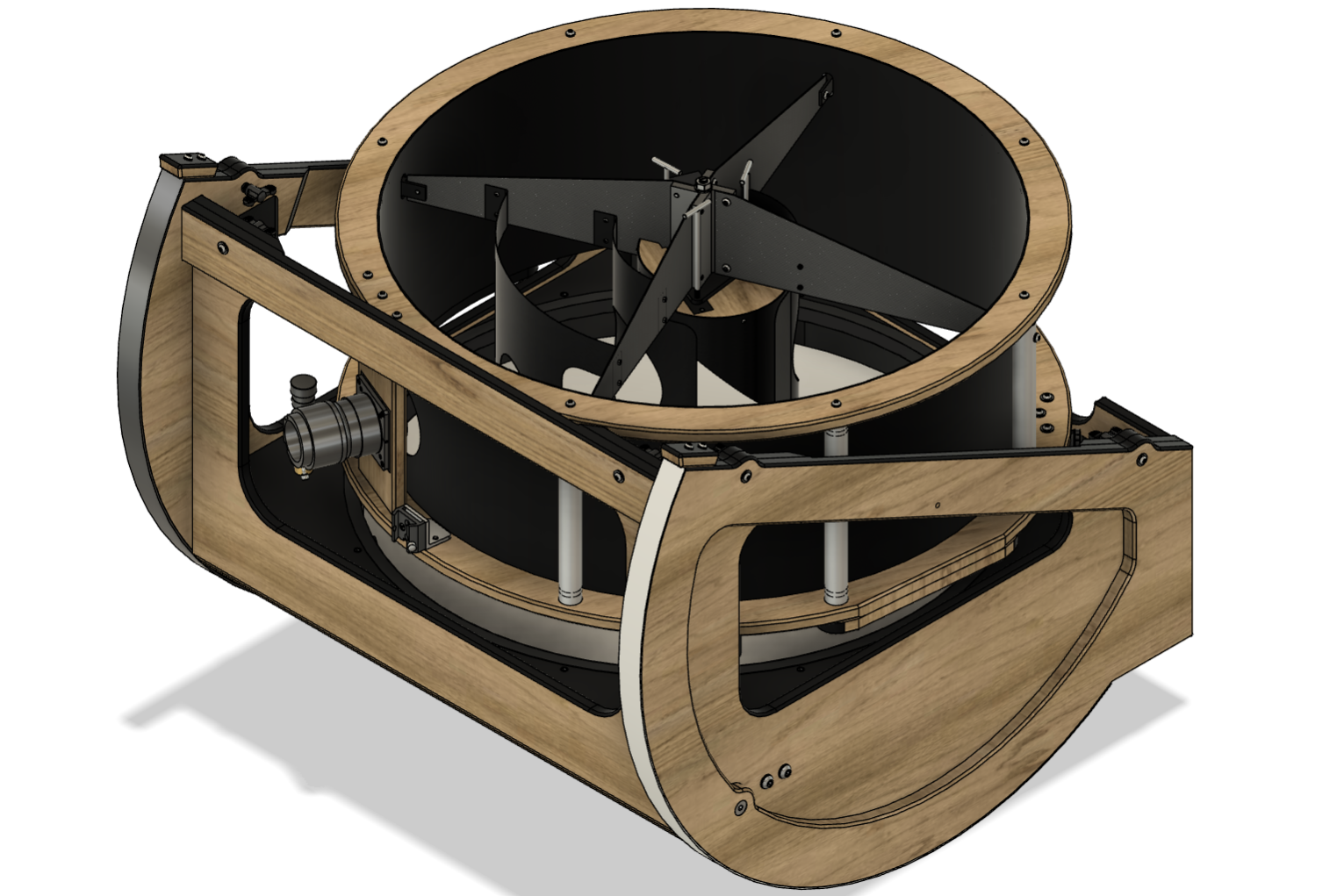

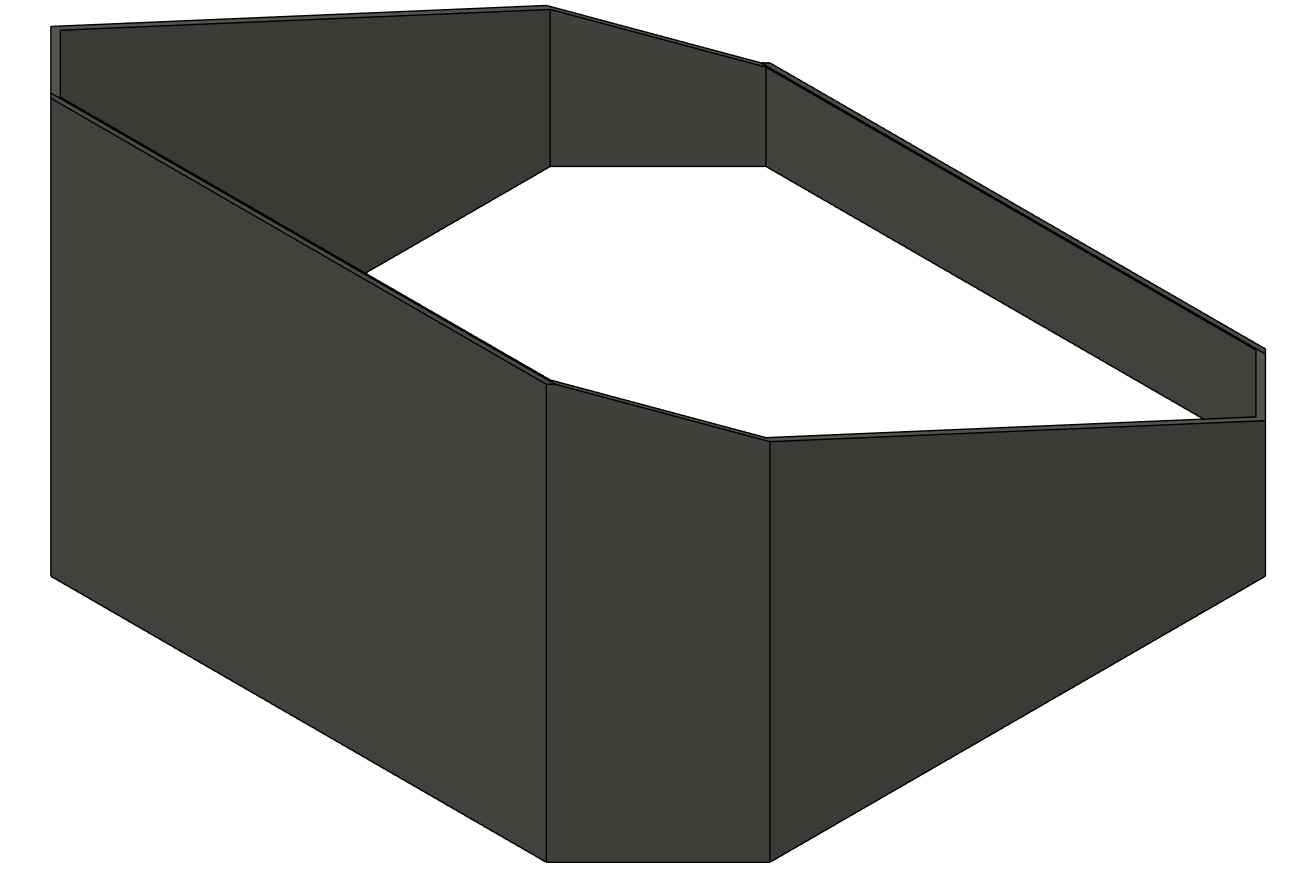

最小サイズのミラーボックス 軽量化、高剛性化のため、ミラーボックスは最小サイズとします。 主鏡の物理直径762 mmのため最低限の余裕をみて内寸を802 mm x 802 mm としました。 両サイドは高度軸と兼ねた構造とします。 高さも最低限の高さとします。 |

|

密閉構造のミラーボックス ミラーボックス全体は合板で製作し、内側にGFRPを貼り付け、GFRPの層を作ることで密閉できる構造とします。 主鏡が結露しないよう望遠鏡を使用しないときはミラーボックス内に乾燥剤を入れて密閉できるようにします。 |

|

トップケージの収納 ミラーボックスにはトップケージを載せて収納できるような設計とします。 ミラーボックスのフタにトップケージを載せるためのジグを用意します。 コンパクト・省スペースで望遠鏡を運搬・保管できるようにします。 |

|

高度軸のオフセット 鏡筒の完全バランスのため高度軸は光軸からオフセットさせます。 この図でいうと接眼部やアイピース、ファインダーのモーメントが光軸の右側に、高度軸のモーメントが左側にかかります。 これらをうまく打ち消し合う位置に高度軸の回転中心を設定します。 最終的に高度軸はこの図の左側、光軸から10 mmオフセットさせました。 |

|

高度軸の位置 鏡筒の完全バランスのため高度軸の位置は何度も設計変更を繰り返しました。 高度軸の位置を変更するとミラーボックスやトラス棒も設計変更となり、重量も変わるため、何回も繰り返す必要がありました。 最終的に高度軸の回転中心は主鏡裏面から285 mmとしました。 |

ページの先頭に 戻る

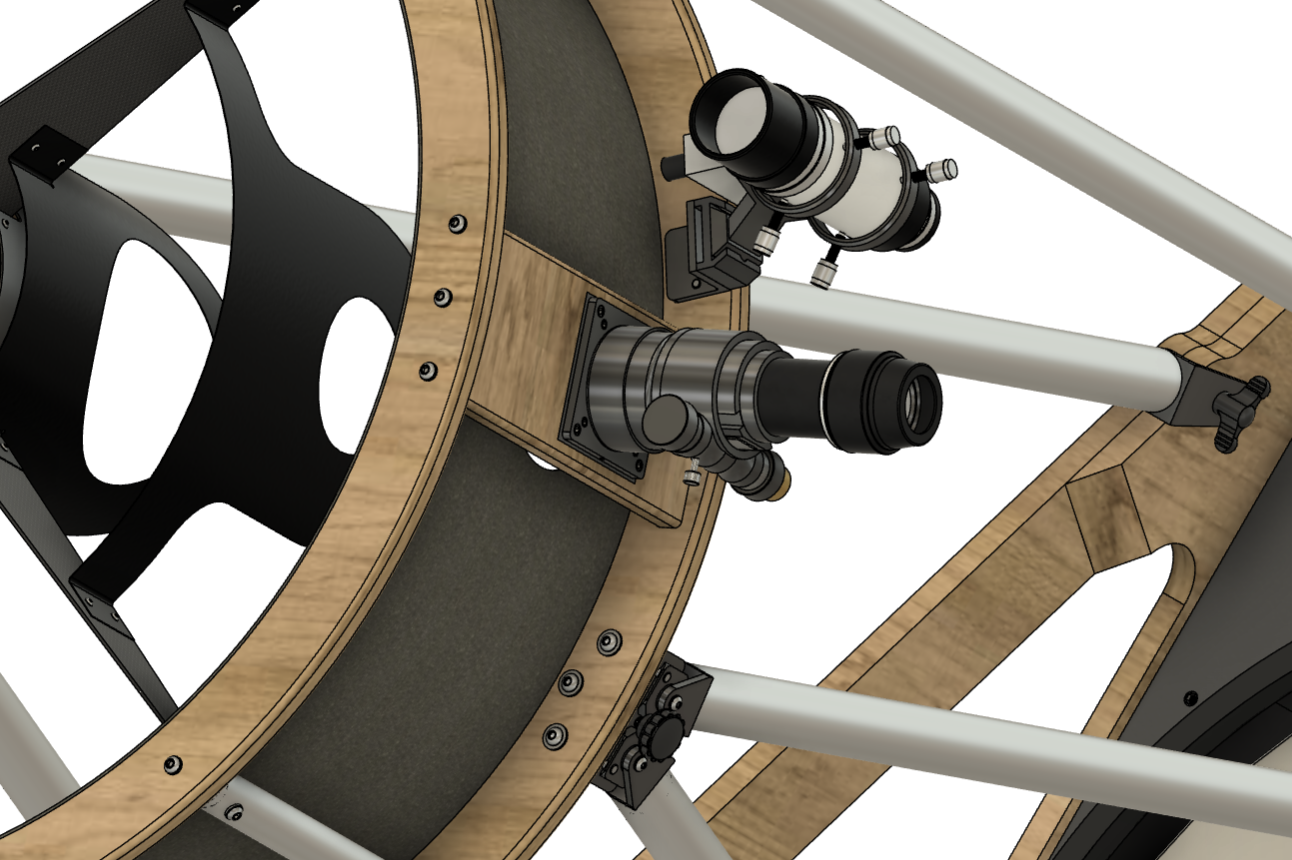

5.3. トップケージ

|

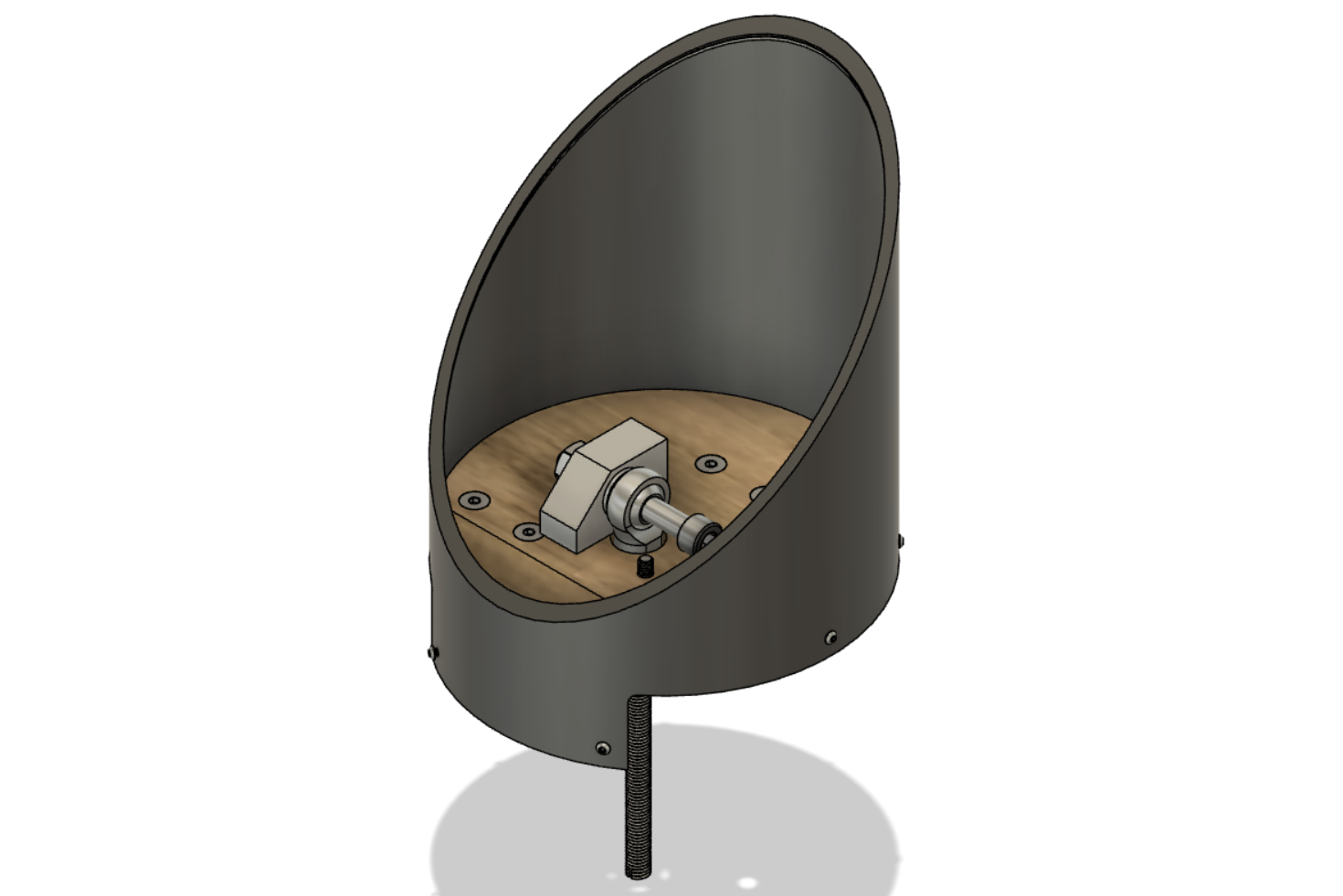

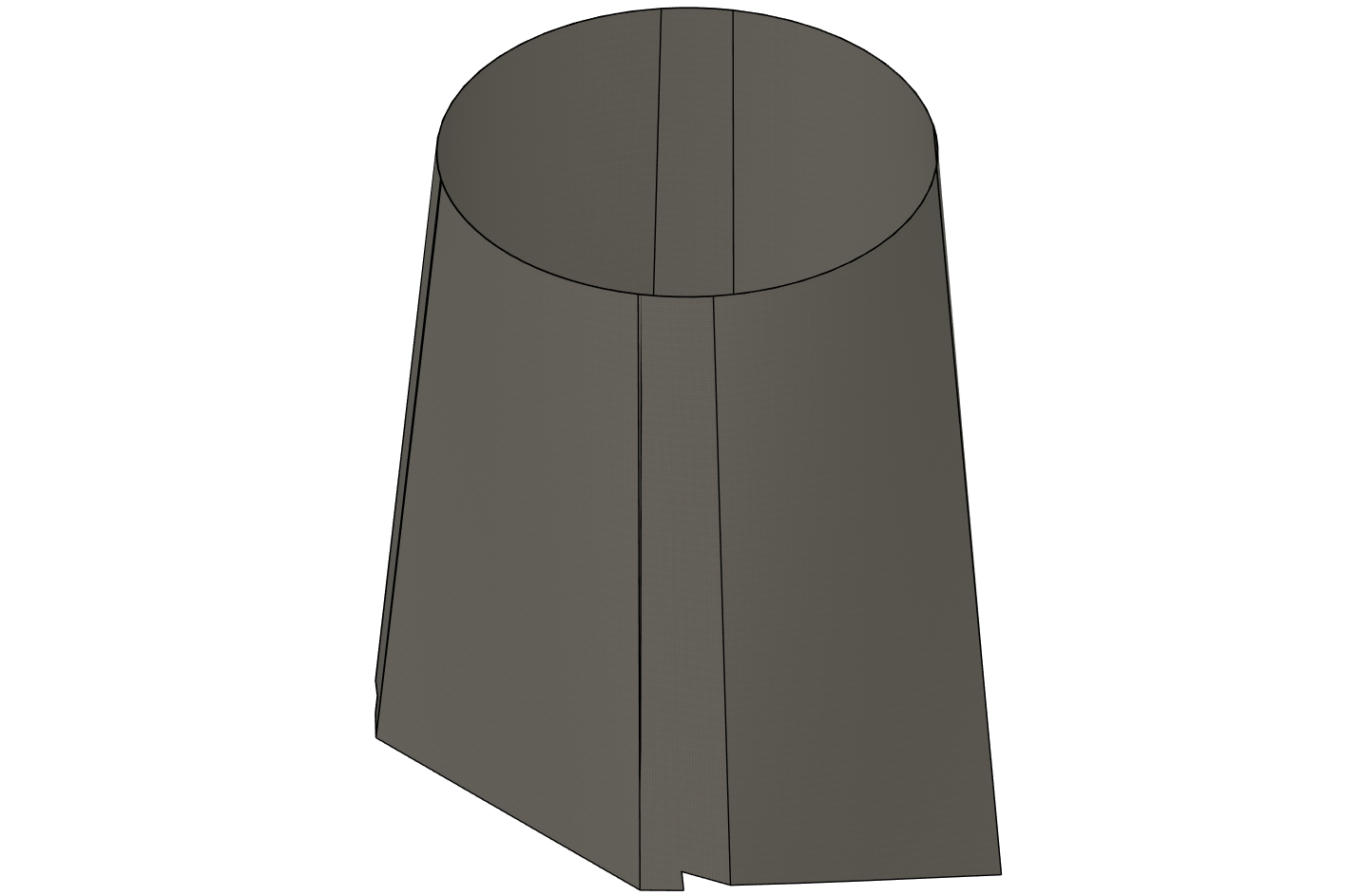

最小サイズのトップケージ 軽量・高剛性のため、また風による振動の発生や望遠鏡の意図しない動きを防ぐためトップケージは最小の大きさとします。 ケラれのない視野をΦ8 mm(実視野で0.20度)として内寸はΦ770 mmとします。 トップケージの高さもできるだけ低く抑えて314 mmとします。 |

|

全高をできるだけ抑えた副鏡セル 副鏡セルの全高をできるだけ低くするため副鏡の下部がセルから突き出るような設計とします。 |

|

ロッドエンドを用いた支持 副鏡セルはロッドエンドを用いて引きネジを支える構造とします。 ロッドエンドを用いることでガタ無く滑らかに加重を支えられるはずです。 副鏡にできるだけ近づけることで光軸調整による副鏡の位置ずれも最小にします。 |

|

副鏡裏面ヒーター 副鏡裏面にはヒーターを仕込むことで観望中に結露しないようにします。 ヒーターは100V30Wのものを3つ使い、DC12Vで使用することで合計1.3Wの発熱として僅かに温まる程度とします。 |

|

幅広のスパイダー 望遠鏡を傾けても副鏡の光軸がズレないようスパイダーは最大限幅を広くして120 mm幅とします。 一方でスパイダーは軽量化のため 1.5mm厚の CFRP の板から切り出します。 |

|

接眼部の取り付け角度 接眼部の取り付け角度は水平(真横から覗くような向き)にはせず22.5度回転させた位置に取り付けます。 僅かに見下ろすような自然な姿勢で望遠鏡を覗くことで疲労しにくくなるはずです。 |

|

光路中の遮光板 高コントラストのため、また風による振動発生や望遠鏡の意図しない動きを防ぐため、副鏡と接眼部の間に遮光板を設置します。 回折光が心配ですがひとまずこの設計で進めます。 遮光版は GFRP で製作します。 |

|

副鏡の光軸調整 副鏡の光軸調整は手が届くため、あえて手動とすることでシンプル・軽量化を目指します。 |

|

中間リング【設計変更】 望遠鏡の組み立て中、特にトップケージをトラス棒の上に載せるところがかなり困難なことがわかりました。 焦点距離が長いことよりもトップケージ直径が大きくなって重心が遠くなることが問題の本質でした。 そこで中間リングを使用してトラス棒をまず固定、次に望遠鏡を傾けた状態でトップケージが取り付けられるようにします。 |

|

だるま穴 中間リングとトップケージはM8ネジ4本で固定します。 M8ネジ部分はだるま穴とすることでナットを付けたままトップケージを中間リングに取り付けられるようにします。 M8ネジは軽量化のため敢えて工具 (スパナ) で締めることにします。 |

ページの先頭に 戻る

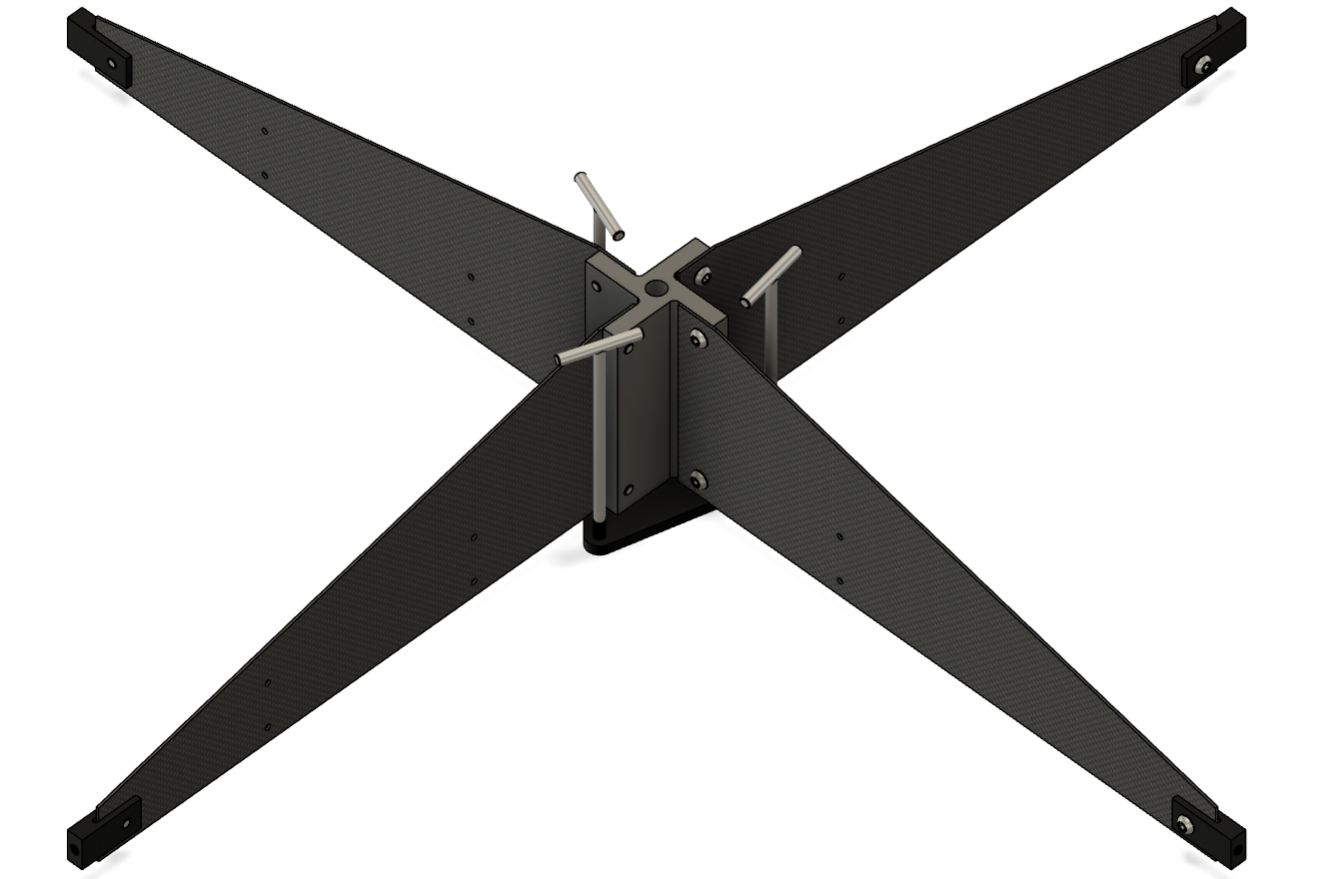

5.4. トラス

|

不等長のトラス棒 軽量化、高剛性化のため、トラス棒はEL軸(ミラーボックス)と兼ねた設計として各辺に必要最低限の長さ(つまり不等長)のトラス棒とします。 |

|

ヒーター用配線 トップケージのヒーター用の配線をトラス棒の中に配線します。トラス棒に穴をあけ、グロメットを取り付ける事で配線が傷つくことを防ぎます。 |

|

遮光板【設計変更】 十分に迷光対策できていますがそのままだと主鏡がほぼむき出しで不安です。 そこで追加の迷光対策も兼ねて、ついたて状の遮光板をミラーボックスに置くことにしました。 これで安心して使用できるようになりました。 黒色のプラスチック段ボールで製作しました。 |

|

トラスカバー(シュラウド) トップケージとミラーボックスを工夫したので迷光対策は十分なはずですが光害地での観望等も考慮してトラスカバー(シュラウド)を用意します。 軽く丈夫な40デニールのリップストップナイロンで製作します。 |

|

ファインダーの取り付け【設計変更】 ファインダーを接眼部の近くに取り付けると覗くのにいちいち脚立に乗る必要があって面倒でした。 そこでファインダーをトラス棒に取り付けて地面に立った姿勢のまま覗けるようにします。 場所は試行錯誤の結果、天側のトラス棒としました。 どの高度角でも比較的楽な姿勢で覗けます。 3Dプリンターで製作したアダプタを介してトラス棒へ取り付けます。 |

ページの先頭に 戻る

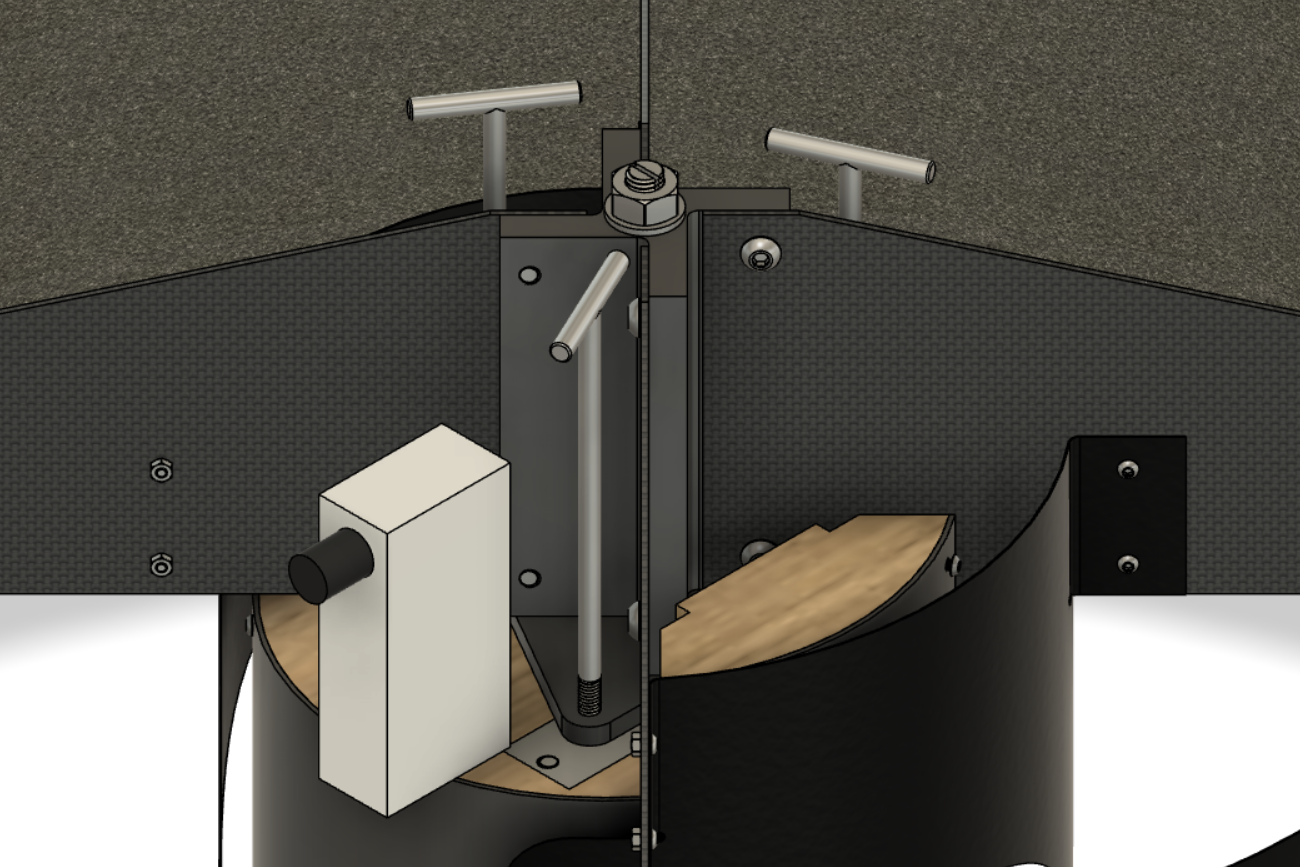

5.5. ロッカーボックス

|

最小サイズのロッカーボックス 高剛性のため、またできるだけアイピースまでの高さを抑えるため、ミラーボックスは最小のサイズとします。 ただし自作60cmドブソニアンの経験からロッカーボックスの剛性が低いと振動が収まらないのでここは十分すぎるぐらいの剛性・厚さで設計します。 |

|

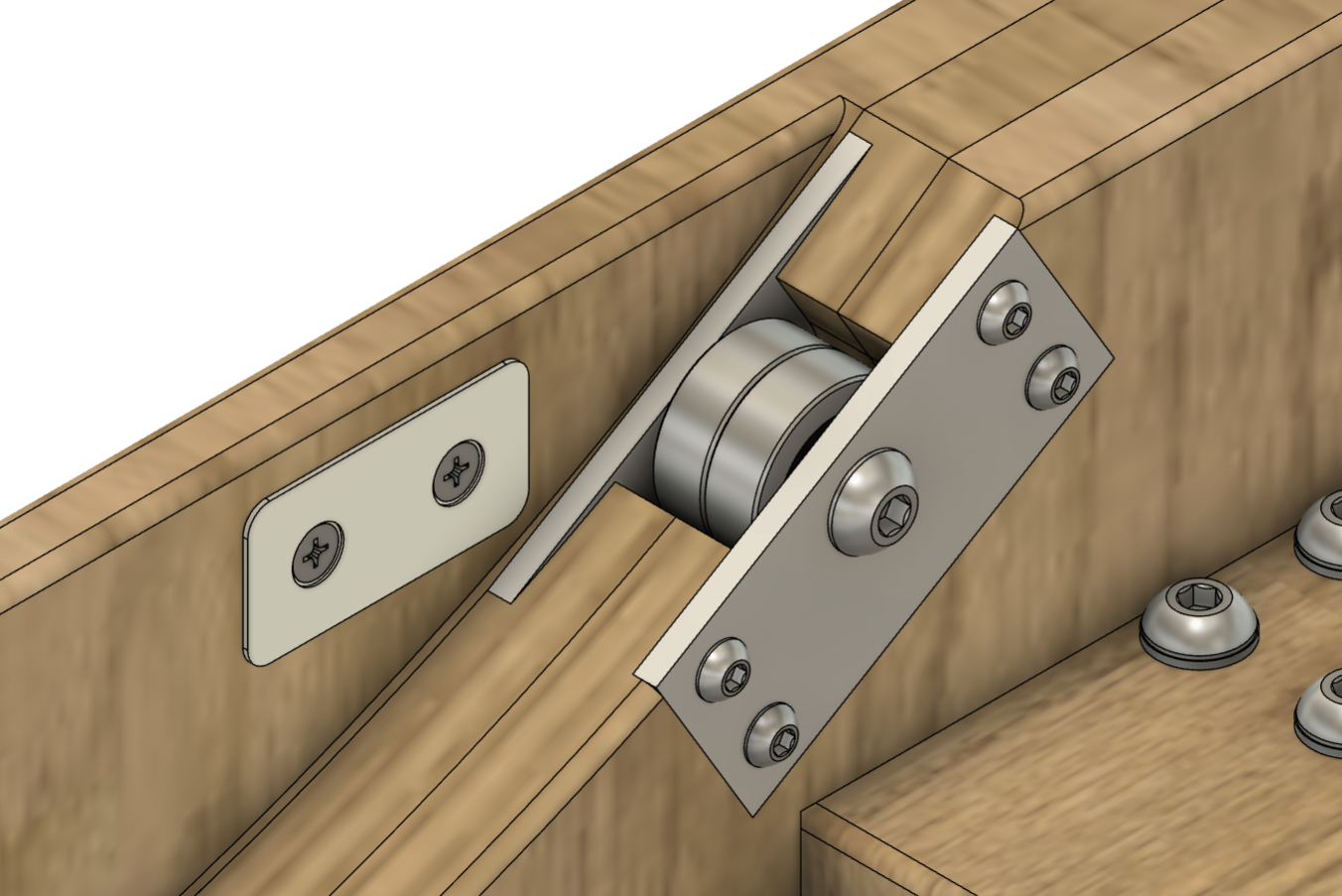

ベアリングを用いた高度軸 鏡筒部分の重量は約121kgと重く、GFRP + テフロンでは摩擦が大きすぎて快適に操作できそうにありません。 そこでEL軸の片側をラジアルベアリングとして摩擦を小さくします。 これでEL軸操作に必要な力は約2.1kgfとなるはずです。 |

|

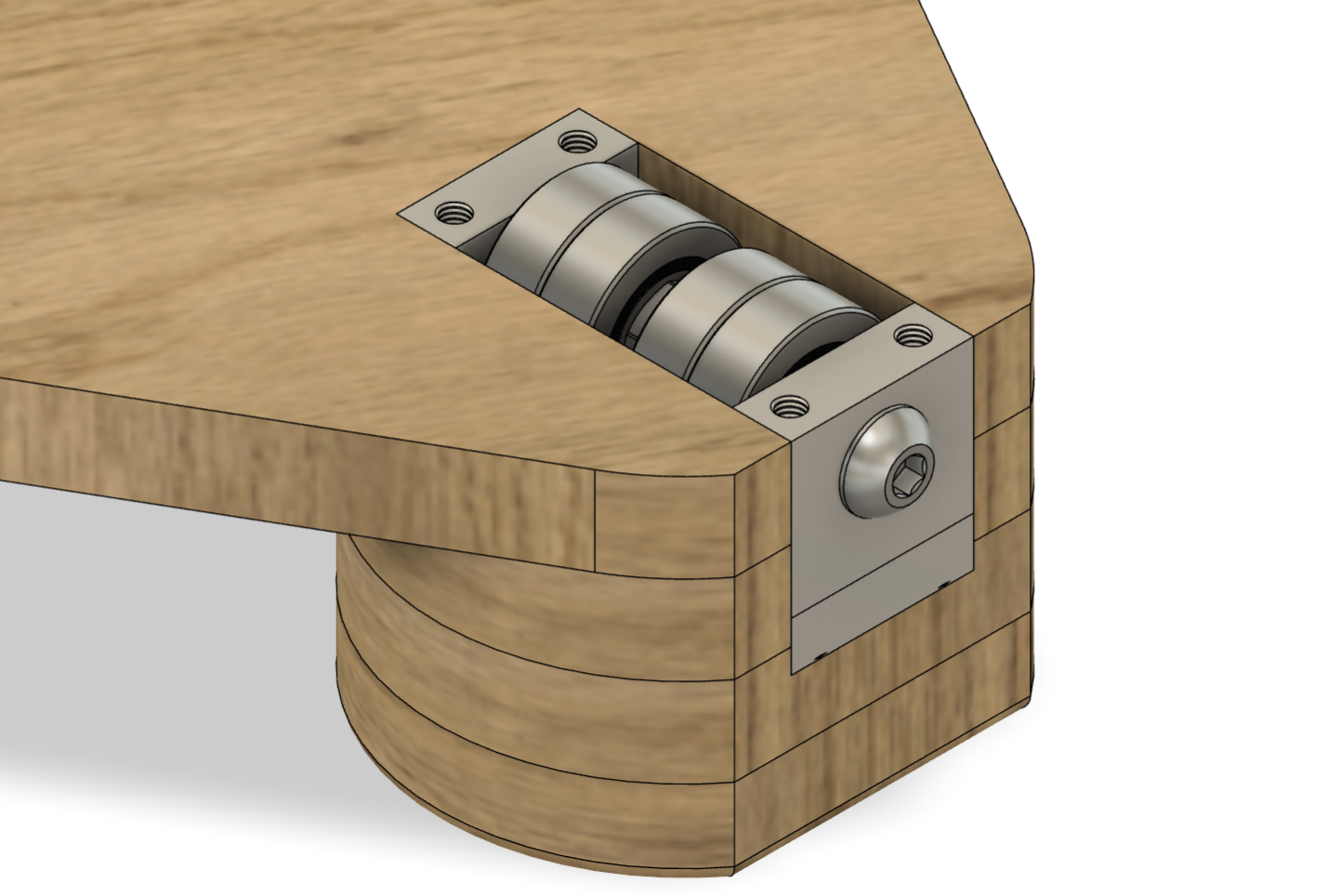

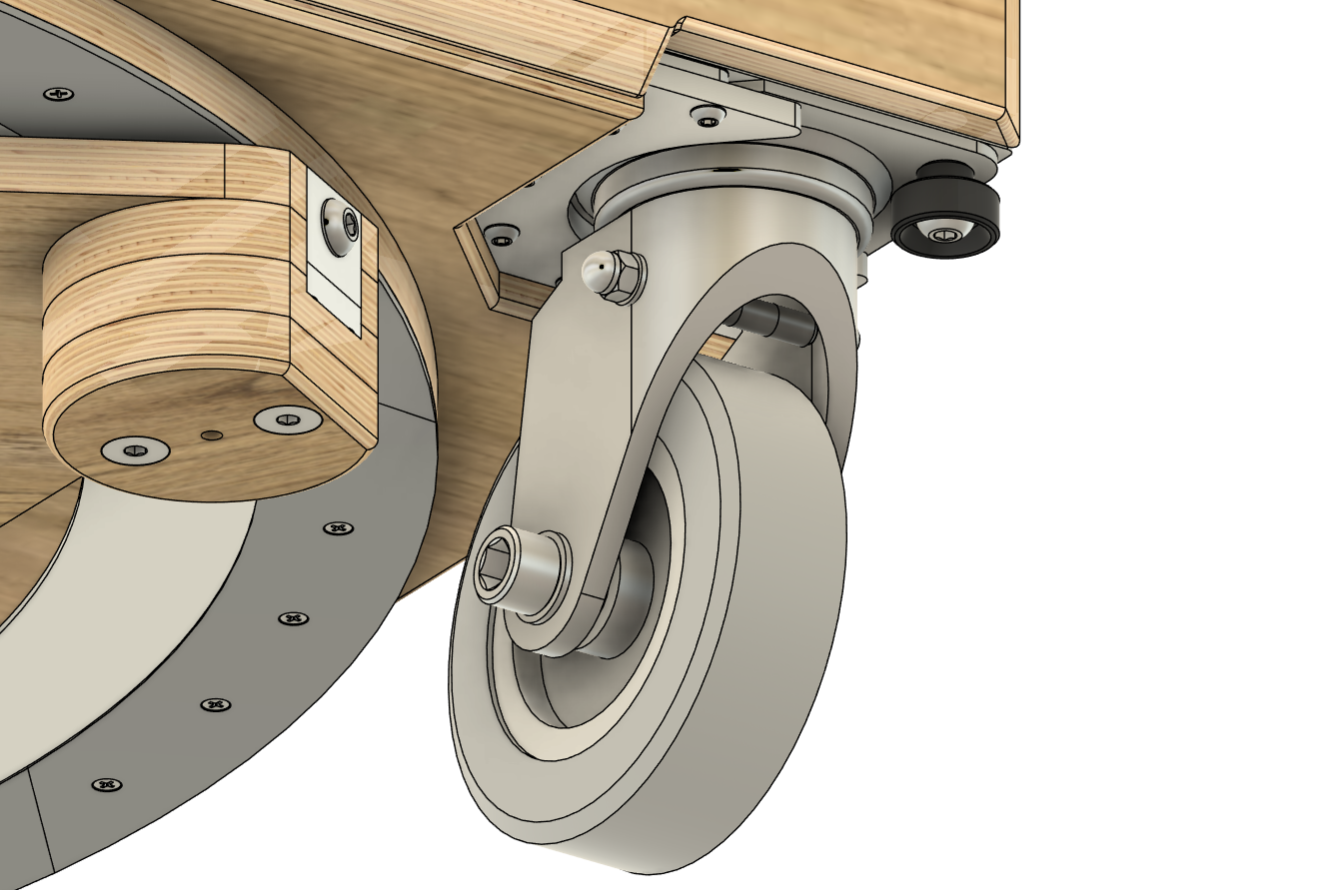

ベアリングを用いた方位軸 望遠鏡全体の重量は約160kgと重く、GFRP + テフロンでは摩擦が大きすぎて快適に操作できそうにありません。 そこで3つあるAz軸パッドのうち2つをラジアルベアリングとして摩擦を小さくします。 これでEL=60度の時に操作に必要な力は約1.6kgfとなるはずです。 |

|

地面とのクリアランス 地面とのクリアランスを小さくすればそれだけ天頂時の接眼部の高さを低くできますが経験上ここを小さくすると不整地や傾斜している観望場所ではロッカーボックスの底を擦ってしまい不便です。 そこで地面とのクリアランスは敢えて大きめ、18mm合板3枚重ねの54mmとします。 |

|

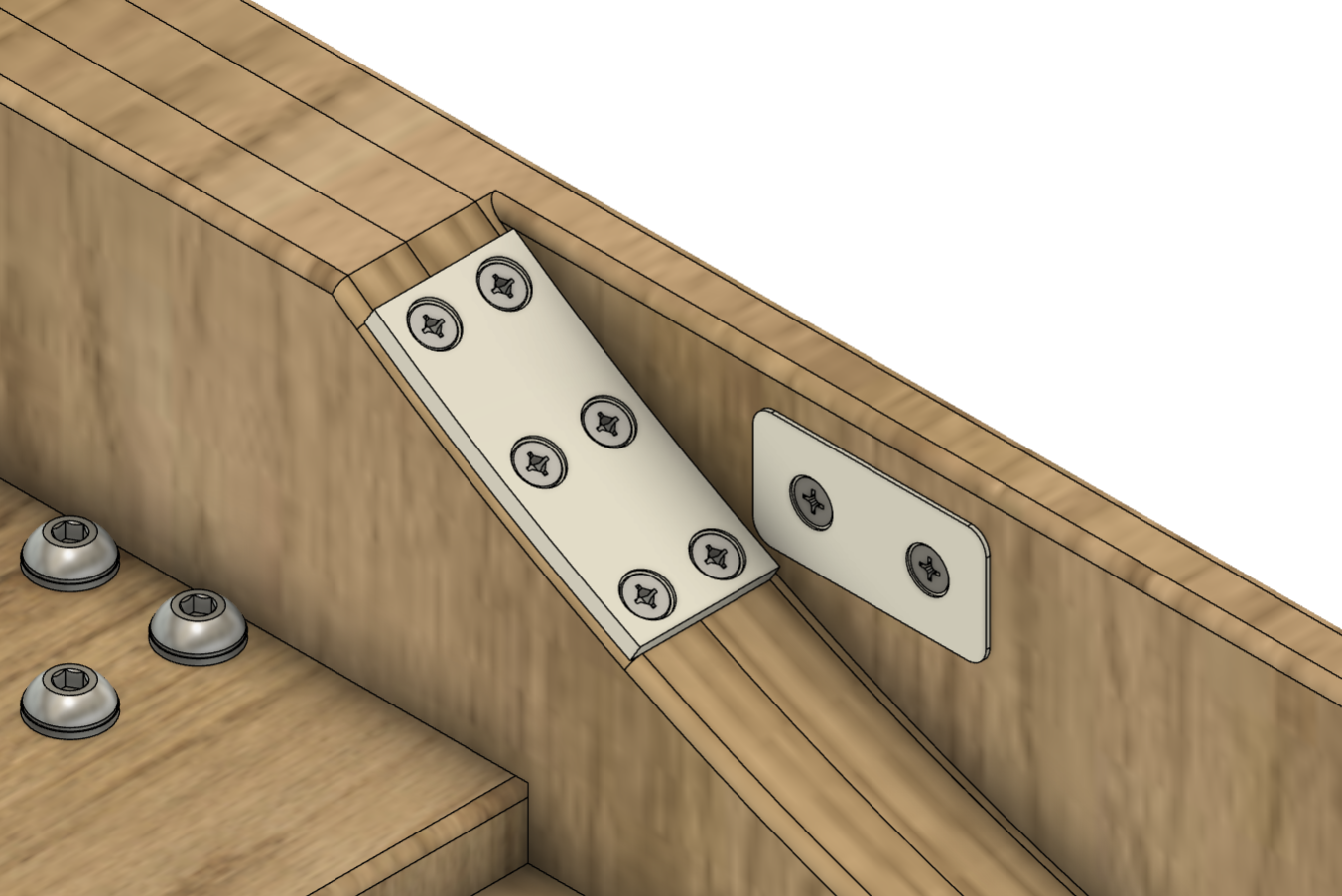

Az回転用パッド Az軸を回転させたときにバックラッシュが発生しないよう、ミラーボックスとロッカーボックスの隙間(EL軸のアキシャル方向)にもパッドを取り付けます。 この図だと右側のパッドがAz回転用のパッドです。 パッドの材質はテフロンです。 |

|

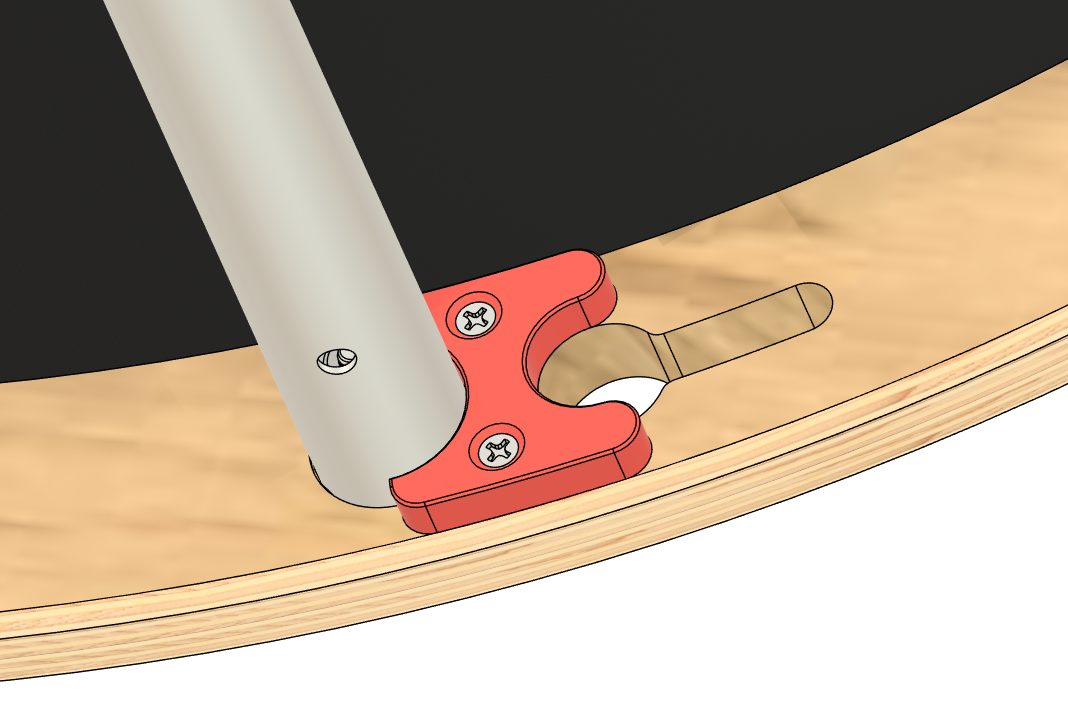

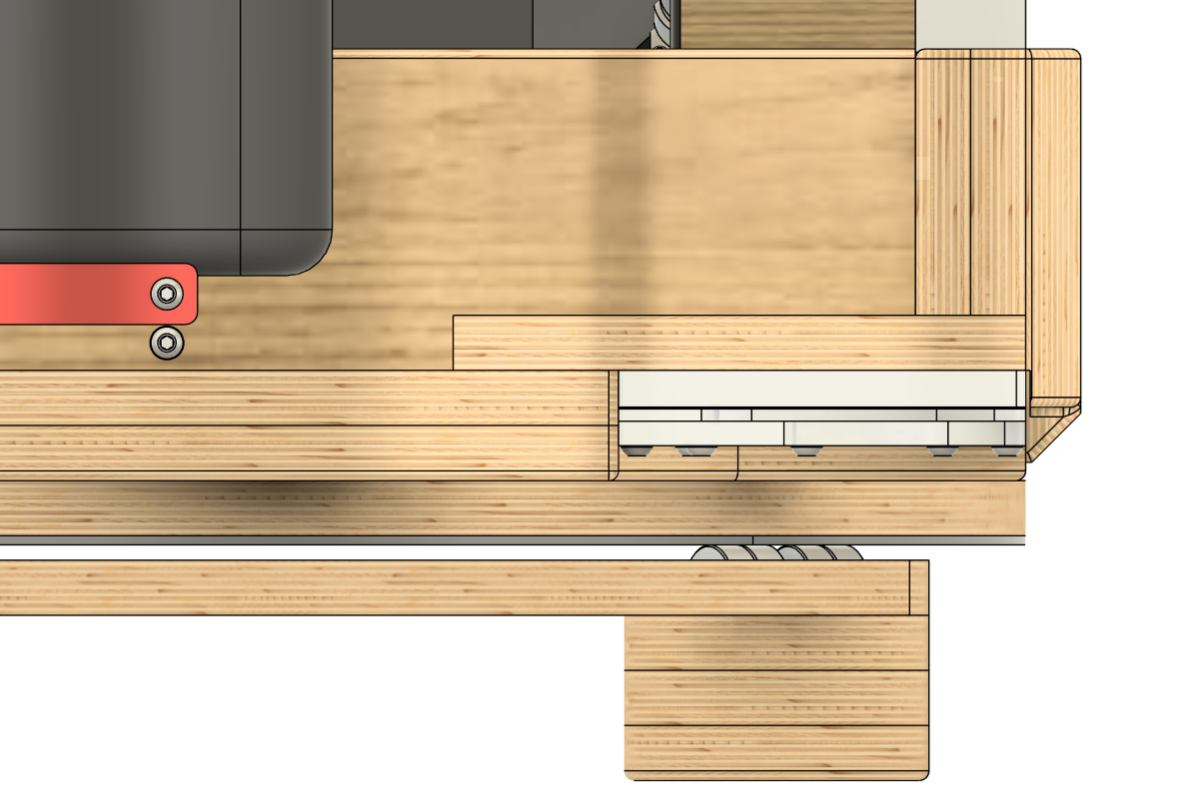

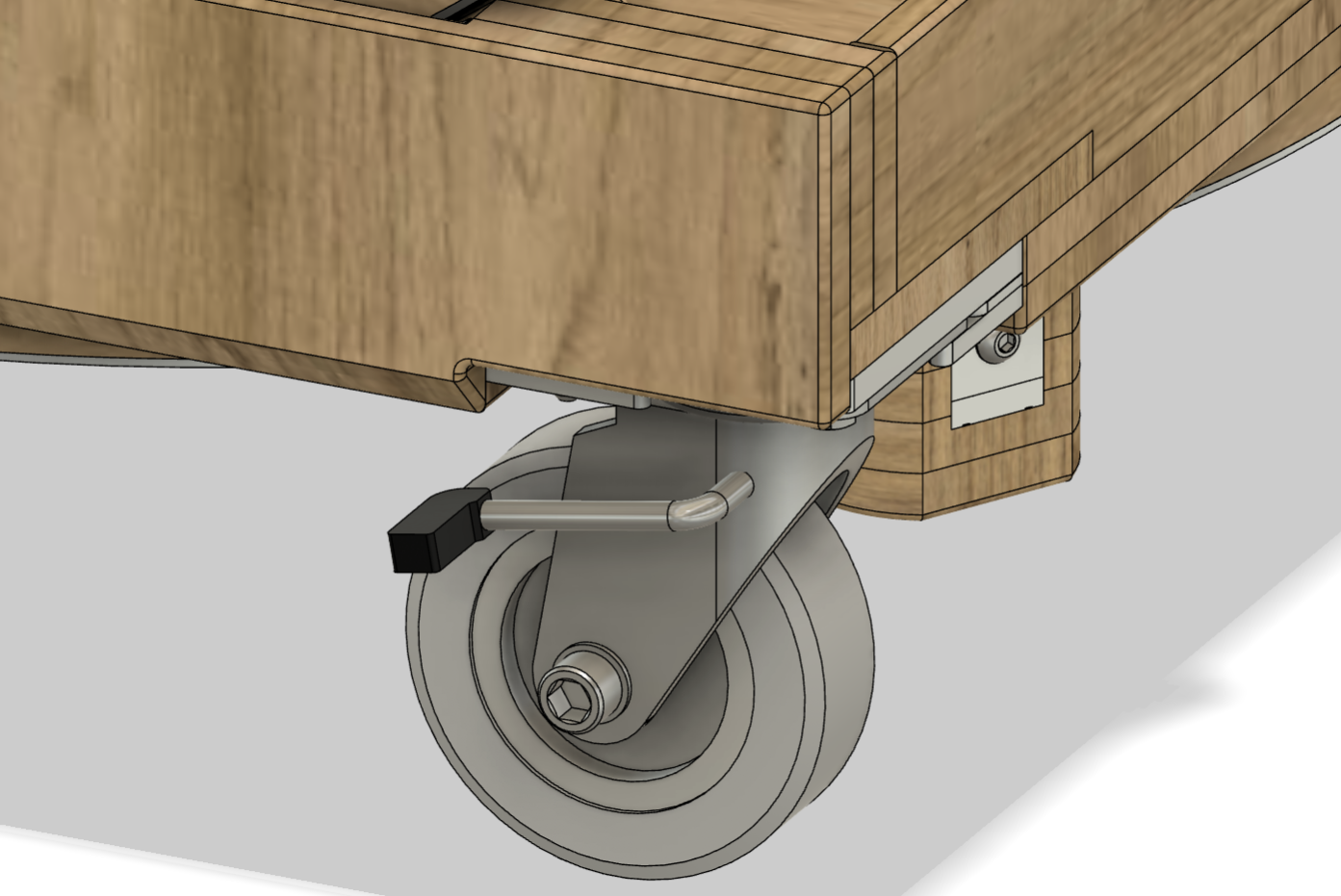

着脱式のキャスター 運搬のための手押し車のような構造も考えましたが望遠鏡の幅が広すぎて困難と考えました。 そこでロッカーボックスの四隅にキャスターを取り付けられる構造とします。 市販のキャスターを加工し、自作の金具にスライドして取り付けて、ネジ1本で固定します。 車輪の直径は不整地での移動を考え大きめの150mmとしました。 なお当初はエア入り車輪を使いましたが空気が抜けてダメ、2番目に柔らかいSBRゴムの車輪に交換しました。 |

|

キャスターの改造 ロッカーボックスの四隅に取り付けるキャスター4つのうち2つを改造して直進しかできない構造としました。 不意に回転しなくなったことで車からの出し入れが容易になりました。 |

|

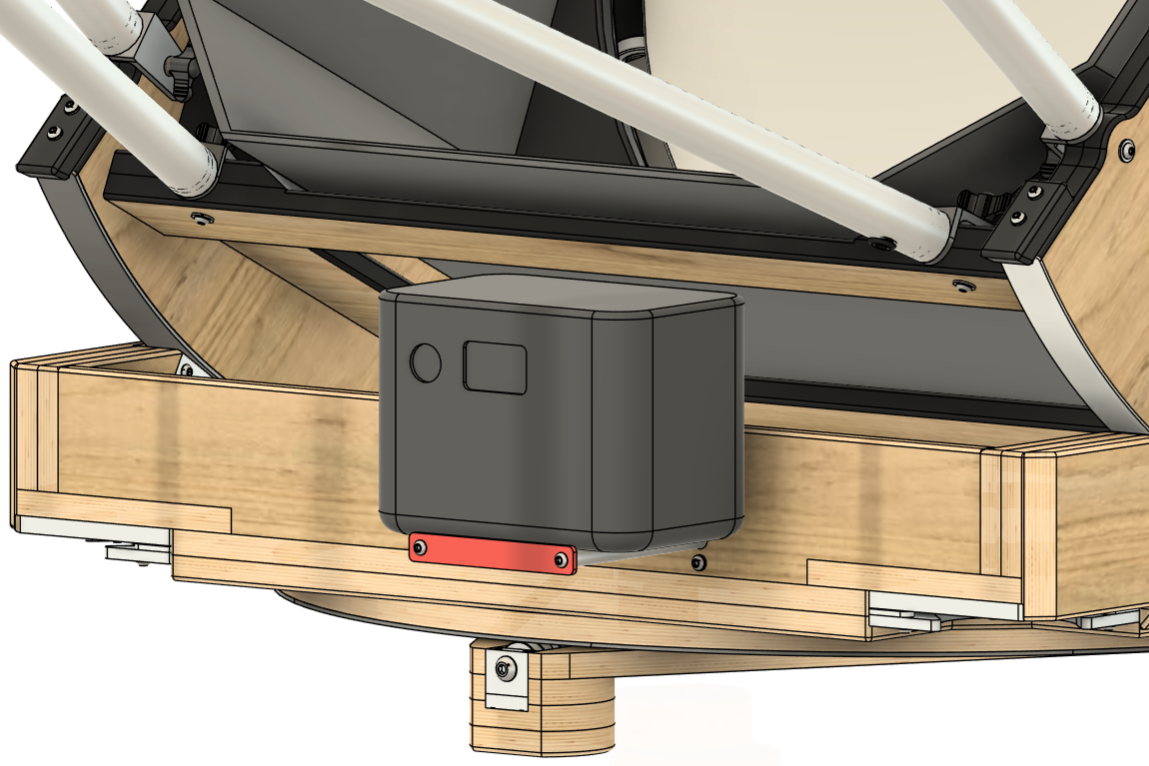

バッテリーの搭載【修正】 ロッカーボックスにリニアガイドでスライド機構を取り付けてここに結露防止ヒーター用のバッテリーを搭載します。 当初はバッテリーを載せる台を用意していましたが準備・片付けのひと手間を減らすためロッカーボックスに組み込みました。 |

ページの先頭に 戻る

6. 運用の検討 (別ページ)

自作76cmドブソニアンを設計を進めていく中で、このサイズの望遠鏡となると望遠鏡そのものの機能や構造の工夫に加え、どうやったら安全に確実に運用できるかといった検討に時間と工夫が必要なことに気が付きました。 このサイズの望遠鏡の場合、運用の検討に特別な注意が必要です。 自作76cmドブソニアン 運用の検討 に随時、まとめていきます。

- 望遠鏡の組み立て

- 望遠鏡の車載

- 主鏡木箱の納品

- 主鏡の搭載

- 主鏡の洗浄

ページの先頭に 戻る

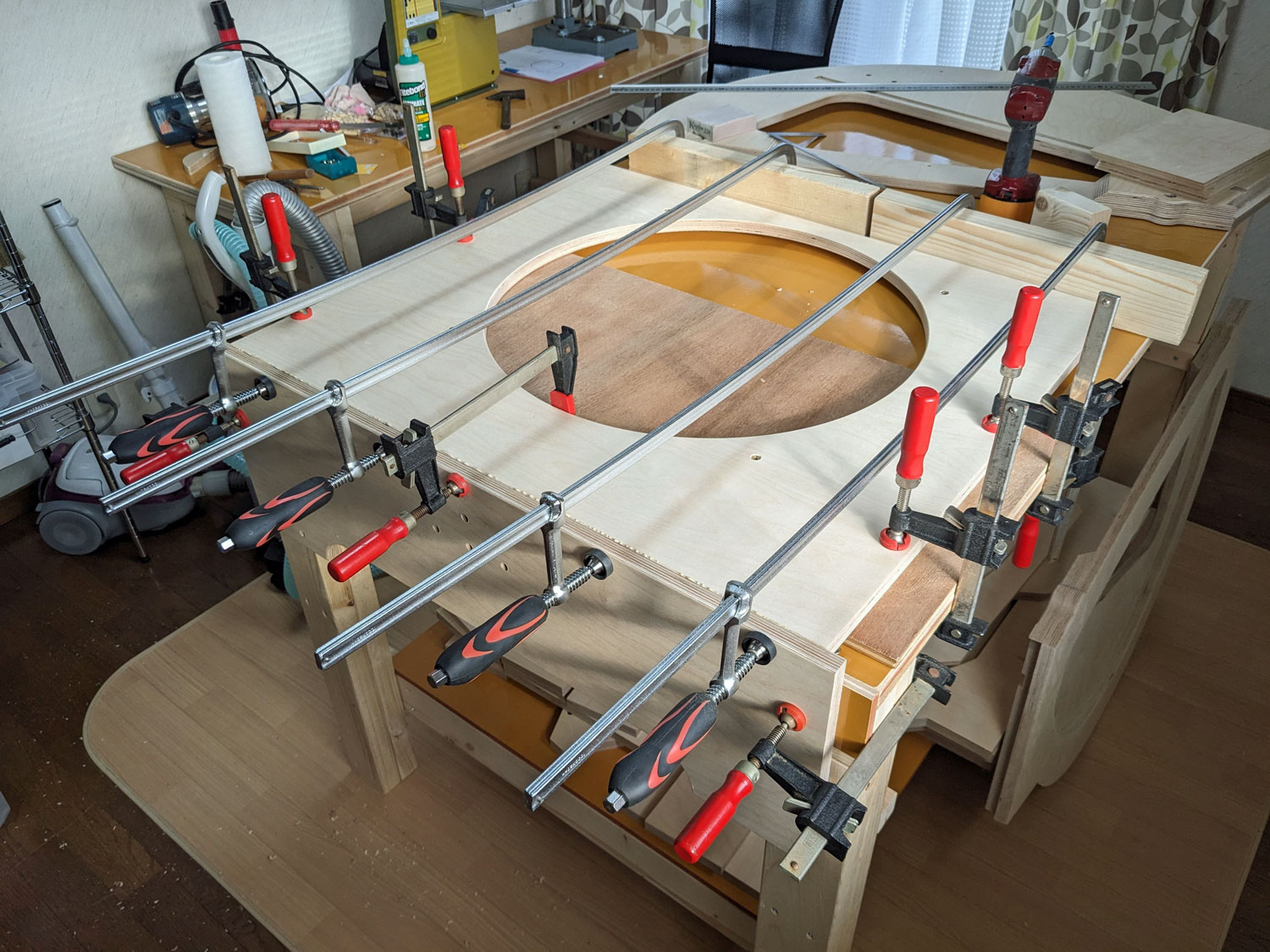

7. 実際の製作 (別ページ)

2023年9月16日から自作76cmドブソニアンの実際の工作を始め、2025年6月27日にファーストライトを迎えました。 実際の製作の過程を 自作76cmドブソニアン 製作 に随時、写真でまとめます。

- OPT:光学系

- PMC:主鏡セル

- MBX:ミラーボックス

- SMC:トップケージ

- TRS:トラス

- RBB:ロッカーボックス

- OTR:その他

- AIT: 組立・統合・試験

- ENV:工作環境

- 3DP: 3Dプリンター

ページの先頭に 戻る

8. 履歴

自作76cmドブソニアンの計画の履歴をまとめます。 今回の製作に合わせて色々と技術的に新しい事にも挑戦しました。 なお詳細は 3D CADモデル、実際の製作 のページにまとめました。

3D CADモデル → 自作76cmドブソニアン 3Dモデル

運用の検討 → 自作76cmドブソニアン 運用の検討

実際の製作 → 自作76cmドブソニアン 製作

|

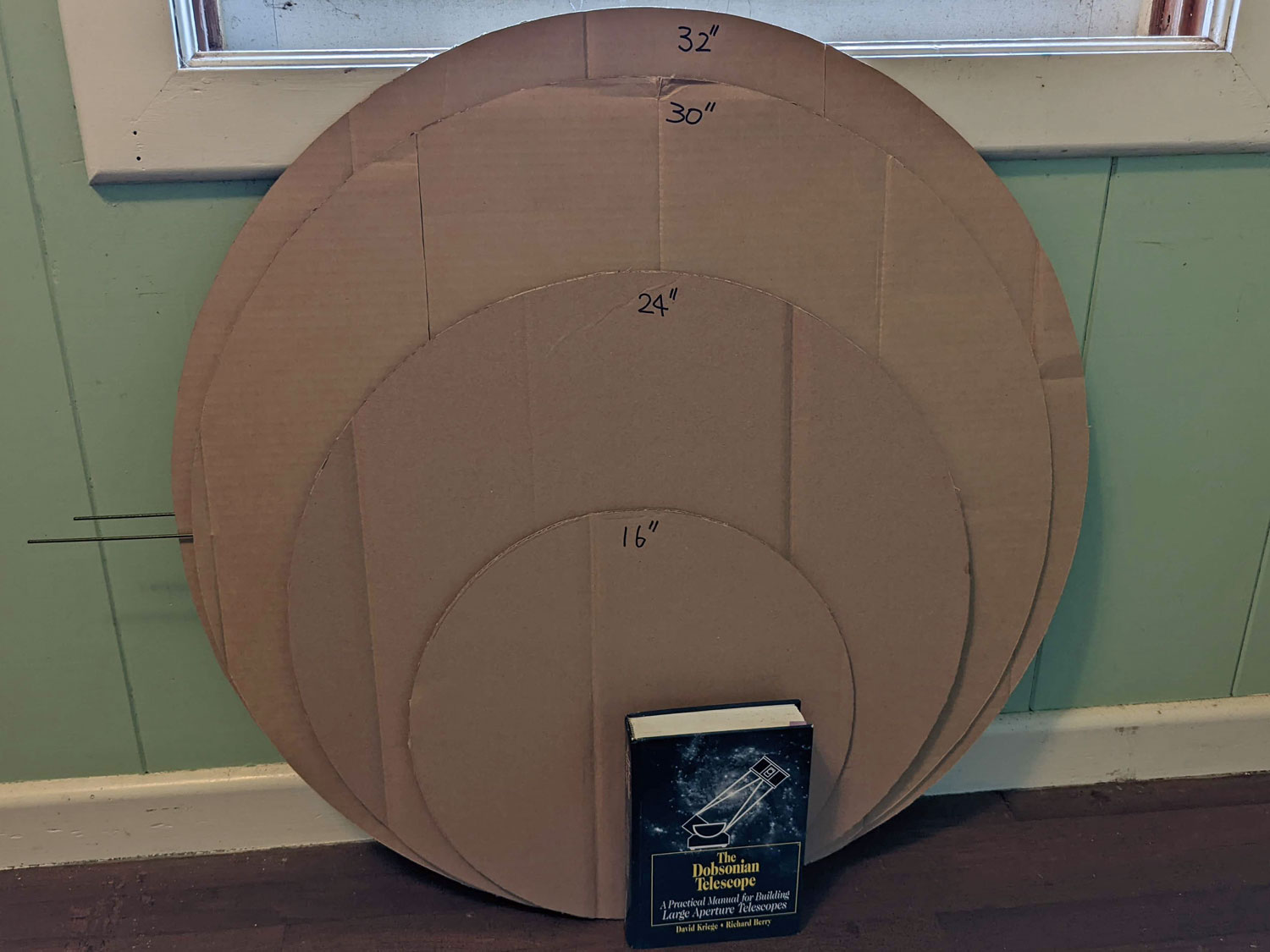

2022年4月 大きな段ボールが手元にあって、何を思ったのか直径30" (76cm) と32" (81cm) の円盤を切り出してみた。 比較のため24" (60cm) と16" (40cm) の円盤も切り出し。 これが計画の始まり? |

|

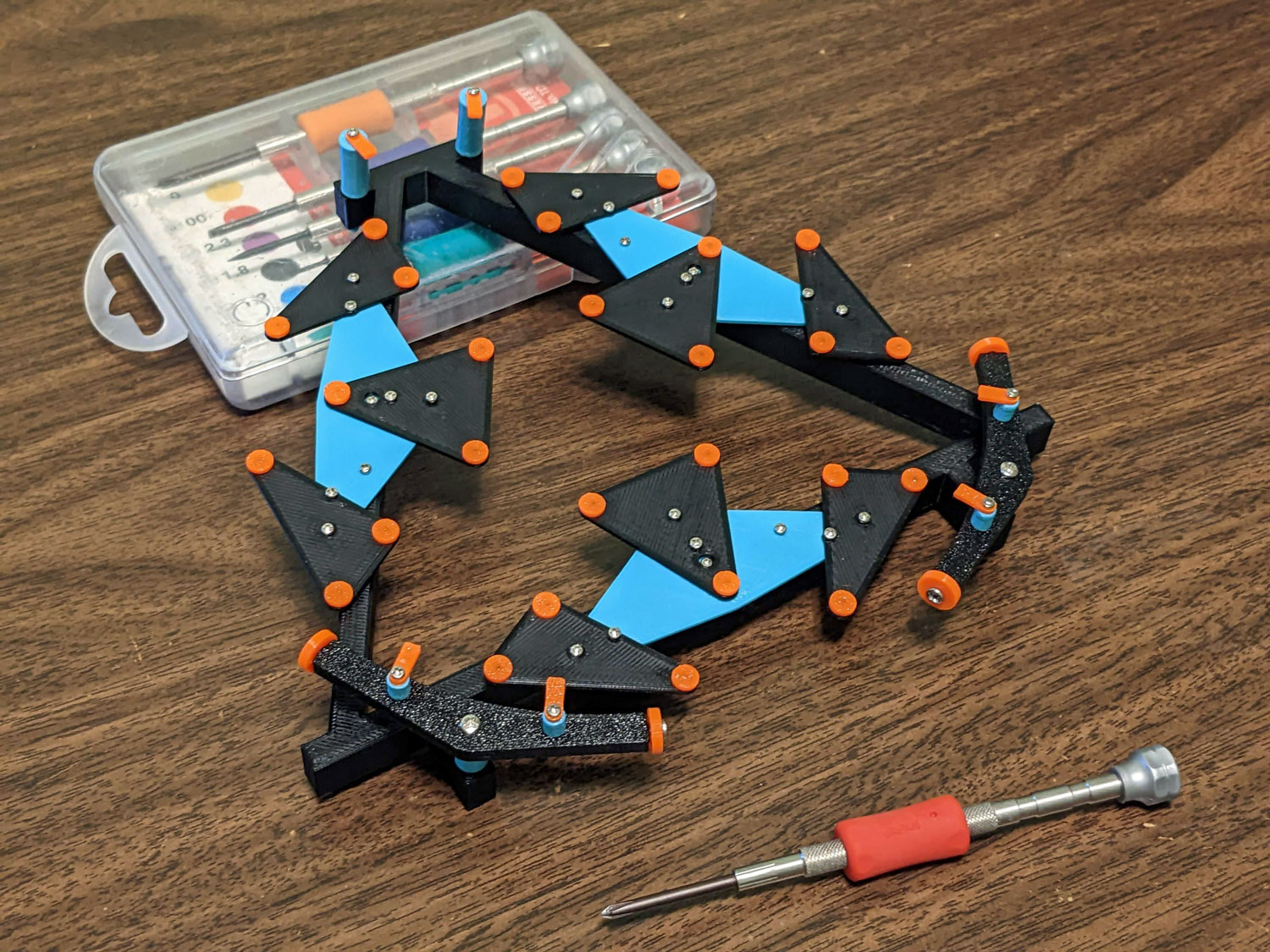

2022年6月 【3Dプリンターの導入】 以前から興味のあった3Dプリンター、Prusa i3 MK3S+ の組立キットを購入。 |

|

2022年11月 3D CADのモデリングの練習も兼ねて27点支持の主鏡セルを設計、3Dプリンターで1/5モデルを製作。 76cmも自作できそう? |

|

2023年6月 60cm F3.3 と 76cm F3.0 の比較(雑コラ)。 76cmでも意外と大きくない? これなら運用も何とかなりそう? →2023年6月、製作を決意、光学系を発注。 →自作76cmドブソニアン計画のスタート。 |

|

2023年7月【3D CADを用いた設計】 3D CADを勉強して76cmドブソニアンの3Dモデルを作成。 ドブソニアンの形になりました。 |

|

2023年8月【3Dプリンターを用いた確認】 3Dプリンターで1/5モデルを製作。 干渉や不具合がないか、模型を使って確認。 うまくいきそう。 |

|

2023年9月【バンドソーの購入】 プロクソンの ミニバンドソウ を購入。 これは買って大正解、6mmぐらいのアルミ板ならサクサク、20mmぐらいのアルミ板でも時間をかければ難なくカットできます。 金属加工に目処が立ちました。 →2023年9月、主鏡セルの製作を開始。 |

|

2023年10月【ルーターを用いた木工】 木工は基本、自分で行います。主にルーターを用いて面取りや溝彫り、切断を行います。ジグを3Dプリンターで予め用意しておくことで簡単に正確に加工できます。 →2023年10月、トップケージの製作を開始。 |

|

2023年11月 重心位置や収納も考慮してモデルを修正。 合板の比重を考慮して高度軸の位置を微調整。 FEMで構造解析も実施。 3Dモデルとしてはこれで完成。 |

|

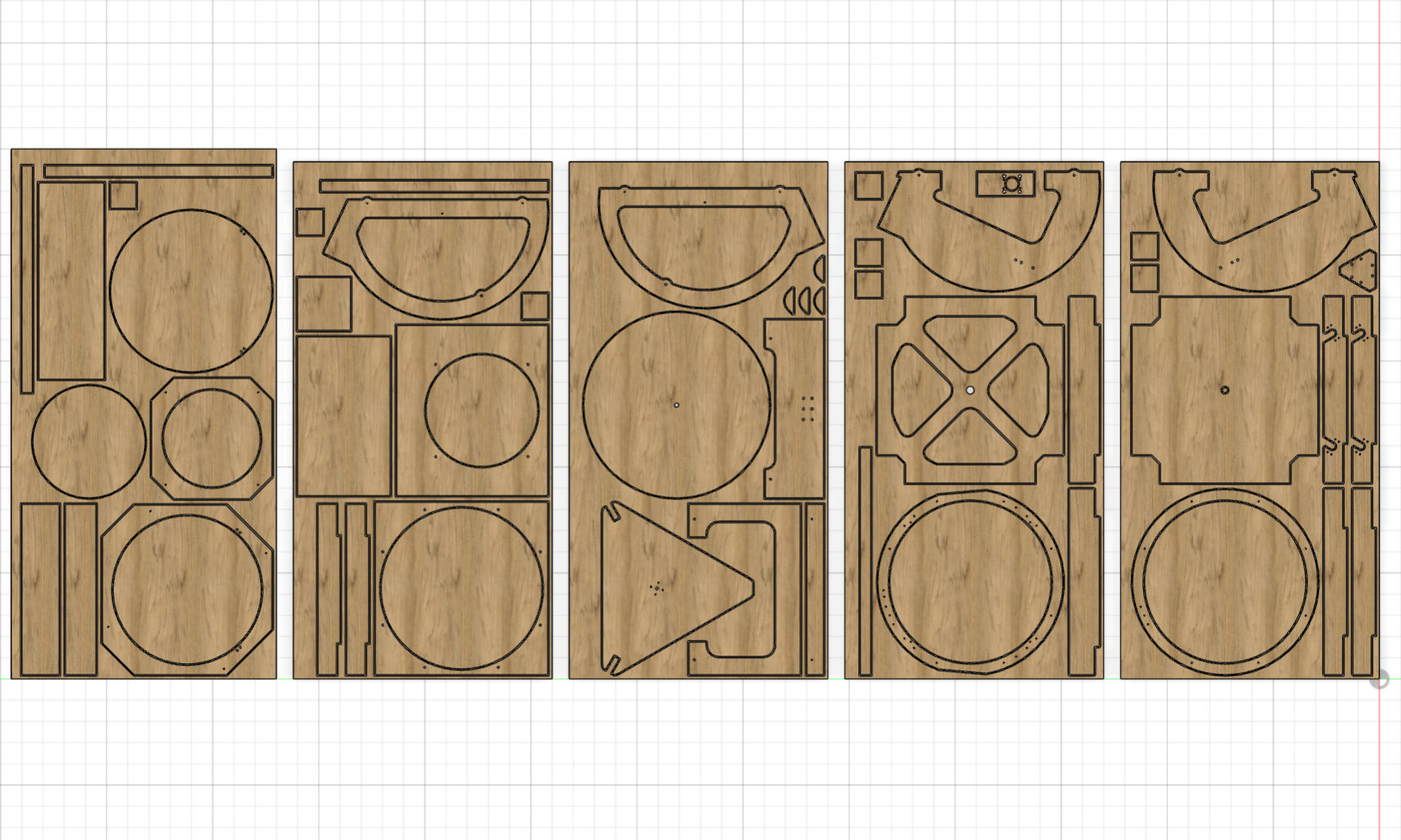

2024年3月【木工CNC加工サービス】 トップケージ、ミラーボックス、ロッカーボックスに使うバーチ合板は材料だけ買って自分で切り出すつもりでしたが最近はデータを送れば木工CNCでカットしてもらえることが判り、テツヤ・ジャパン に依頼して木工CNC加工してもらうことにしました。 |

|

2024年4月【工作部屋の整備】 自作76cmドブソニアンの製作のため実家に念願だった工作部屋を整備しました。 作業台は塗装コンパネと2x4材で自作しました。 |

|

2024年5月【溶接】 主鏡セルは鉄角パイプを溶接して製作しました。 溶接は 自作40cmドブソニアン、自作60cmドブソニアン の製作の時にも行いました。溶接は本当に素人、難しいです。 |

|

2024年11月【FRP加工】 ミラーボックスの防水防湿処理、トップケージの部品製作にFRPを使うことにしました。 FRPで実際に望遠鏡の部品を作るはこれが初めてでしたが概ねうまく行きました。 材料は FRP素材屋さん本店 から調達しました。 |

|

2024年12月【アルマイト加工】 DIYでアルマイト加工します。 Azレールや車輪取り付け金具といった強度の必要なところをアルマイト加工します。 また黒アルマイトとすることで迷光対策にも用います。 アルマイト加工も今回が初めての試みです。 |

3D CADモデル → 自作76cmドブソニアン 3Dモデル

運用の検討 → 自作76cmドブソニアン 運用の検討

実際の製作 → 自作76cmドブソニアン 製作

ページの先頭に 戻る