OTR:その他 とは自作76cmドブソニアンの直接の構成部品ではないけれど運用や保守に必要となる部品のことで、今回新たに用意・製作するもののことを指します。 口径76cmの望遠鏡となると大きく重いため、どうやったら無理なくハンドリングできるかといった検討が重要なことが分かりました。

- 2023年09月 : バイキングアームの購入

- 2024年04月 : 主鏡木箱保管用のカートの製作

- 2024年05月 : ジャッキ治具の実験

- 2024年06月 : 車いす用スロープの購入

- 2024年07月 : 諸々の金工

- 2024年08月 : 溶接、主鏡運搬台車の製作

- 2024年09月 : ジャッキ治具の製作

- 2024年10月 : 電動ウィンチの購入

- 2024年11月 : 主鏡モックアップ、諸々の木工

- 2024年12月 : 主鏡吊り治具の組み立て

- 2025年02月 : 車載・車中泊、その他

- 2025年03月 : トップケージの車載治具

- 2025年04月 : 電動ウィンチの配線

- 2025年05月 : 主鏡モックアップ、主鏡洗浄台

- 2025年06月 : 脚立の中間ステップ

- 2025年08月 : ルーフインナーラックの製作

- 2025年11月 : 車載の改良

- 2025年11月 : 星図台

2023年9月 : バイキングアームの購入

|

バイキングアーム を購入しました。 これを見つけたことで自作76cmドブソニアンの製作に目処が立ちました。 バイキングアームは上昇だけだけでなく下降もできます。 ラッチ機構でゆっくりと下げる事ができます。 ドブソニアンに運搬用の車輪の着脱に使います。 高価でしたがこれは買って大正解でした。 |

ページの先頭に 戻る

2024年4月 : 主鏡木箱保管用のカートの製作

|

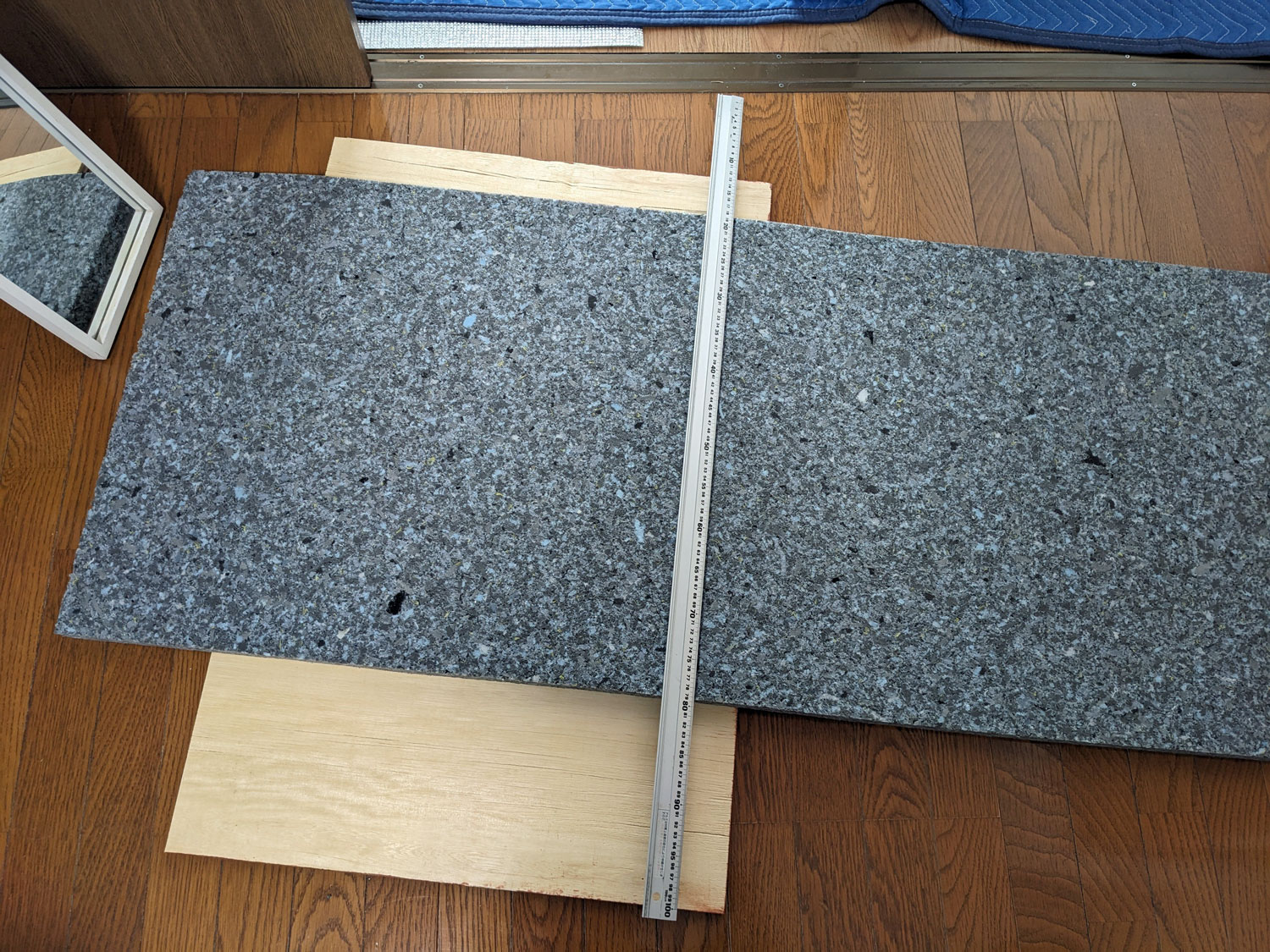

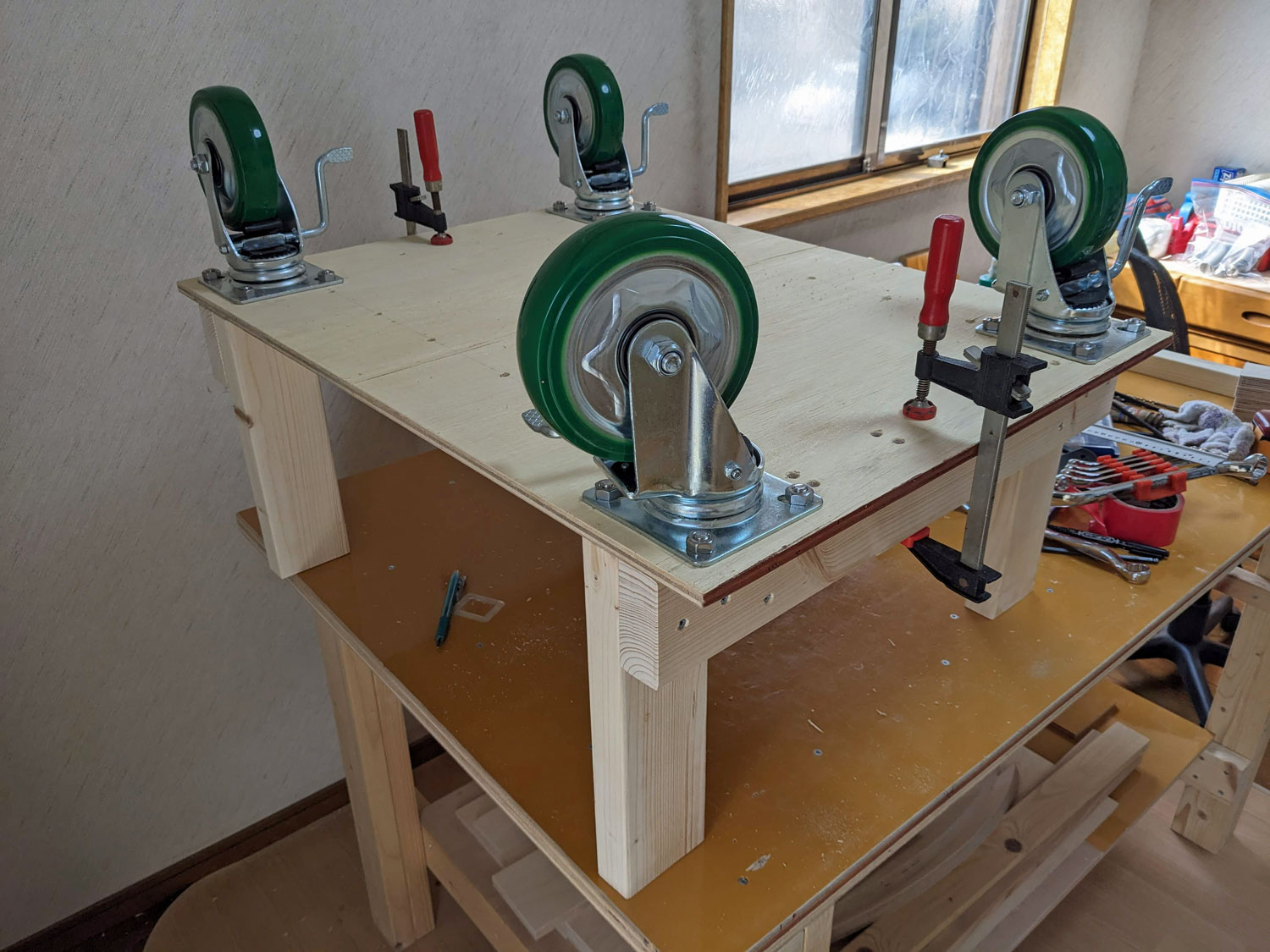

主鏡は木箱で納品されると予想して、その木箱を運ぶための台車を製作します。材料のコンパネ(合板)と2x4材はホームセンターでカットしてもらいました。 |

|

作業台の上で工作すると大物の工作でも非常に楽です。 |

|

できました。 台車は幅90cm、長さ100cmで直径15cmのウレタンタイヤを付けています。重いものでもどこでも安心して運搬できます。 |

|

木箱を吊って下ろすための単管パイプ三脚も今回用意しました。ホームセンターで長さ3mと2mの単管をそれぞれ3本ずつ購入しました。 |

|

台車、その他、主鏡木箱が納品されたときに使う道具類は兄の家の物置にいれて保管することにしました。なんとか収まりました。 |

|

その他、アルミ板をバンドソーを使って切り出しました。これは主鏡ジャッキ治具の部品です。 |

ページの先頭に 戻る

2024年5月 : ジャッキ治具の実験

|

車載ジャッキに市販のDCモーターを取り付けて電動で上下動できるようにします。 まずは材料のアルミ板の切り出しから。 ジグソーを使って切り出しました。 |

|

3Dプリンターで作った部品(材質はポリカーボネート)も完成しました。 |

|

パンタグラフジャッキに取り付けたところ。DC12Vのモーターの回転をタイミングプーリー、タイミングベルトで伝達してジャッキを上下動させます。 (ちなみに実際に使用してみて主鏡セルと干渉することが分かったためモーターは反対側に取り付け直しました。) |

|

主鏡(43kg)とサポート治具(3kg)の荷重を模してコンクリートブロック約45kgを乗せて試験しました。 パンタグラフジャッキの特性から、ジャッキが低いときは大きな力が必要ですが、計算通り、なんとか動きました。 |

ページの先頭に 戻る

2024年6月 : 車いす用スロープの購入

|

鉄角パイプをバンドソーで切断。 主鏡セルの時にはかなり切断に苦戦したのですが今回はバイメタルの鋸歯を購入して使用したところらあっさりと切れました。 |

|

切断した鉄角パイプのイメージ。三つ叉にして溶接して、主鏡をジャッキアップする専用の治具にします。 |

|

注文して取り寄せになっていた車いす用のスロープが納品されました。 Gludmann の テレスコピックスロープ【2022】です。 格納状態で全長116cm、これなら横向きでも車に載ります。 |

|

伸ばすと282cm、耐荷重は1本当たり125kgとのこと。 自作76cmドブの車載と、あと主鏡を納品したときの木箱の輸送に使用します。 |

ページの先頭に 戻る

2024年7月 : 諸々の金工

|

主鏡の吊り治具で使うパッドを3Dプリンターで製作しました。材料はPETG、インフィル100%で印刷しました。 |

|

アルミのコの字アングルと組み合わせて使用します。狙い通りぴったりのサイズに仕上がりました。 |

|

積極的に3Dプリンターで部品を作っていきます。 これらの部品はPC(ポリカーボネート)で作りました。 |

|

アルミパーツの加工をしていきます。 センターポンチで穴の位置に印を付けます。 |

|

ボール盤にセンタードリルを取り付けて下穴を開けていきます。 |

|

タップを切っていきます。加工中の材料は厚さ40mmとぶ厚いのでM6のタップは途中までしか切れませんでした。 |

|

普通の12mm厚ぐらいのアルミ板なら簡単にタップが切れます。こちらはM10のタップ。 |

|

タイミングプーリーにもタップを切ります。M3で、イモネジを入れてシャフトに固定する用のネジ穴です。 |

|

穴開けとタップ加工が一通り終わりました。この後ベルトサンダーで削って完成です。 |

|

さらに今回はマイターソー(スライド丸鋸)で2x2材を切断しました。丸鋸は怖いので長袖、革靴着用で、顔にはプラスチックのシールドをして作業しています。手袋はもちろんしていません。 |

|

マイターソーで切った2x2材。やはり手鋸より早く綺麗に垂直に切れます。 |

|

角材もベルトサンダーで仕上げました。木材はサンドペーパーで磨くと木目が綺麗です。この木材は主鏡洗浄カートの部品になります。 |

ページの先頭に 戻る

2024年8月 : 溶接、主鏡運搬台車の製作

|

鉄角パイプにけがき線を入れていきます。 |

|

ボール盤で穴を開けました。 |

|

鉄フラットバーから切り出す部品は、先に穴開け・タップ加工してから、ジグソーで切り出しました。 |

|

こんな感じで鉄角パイプに乗せて溶接します。 |

|

溶接の準備ができました。 |

|

まずは厚さ6mmの板を使って溶接の練習です。感覚を思い出してきました。 |

|

鉄角パイプも練習用の部材を用意しておいて、それで練習しました。まずは鉄角パイプの突き合わせ溶接。まずは隅を点付けしました。 |

|

付き合わせ溶接。少し電流を絞って、さらに棒を寝かせて溶接することで穴が開かないよう注意が必要です。 |

|

隅肉溶接。隅肉は苦手ですが、今回はぼちぼちできました。電流は少し多めにしています。 |

|

普通の溶接ならそれなりにうまく行くようになりました。 |

|

鉄角パイプに鉄フラットバーを溶接。材の厚みが全然違うので点付けが難しかったのですが、溶接自体は落ち着いてやればそこそこ上手くいきました。 |

|

練習はこれぐらいで、ここから製品の溶接を行っていきます。 まずはジャッキ治具に使う三つ叉の鉄角パイプの溶接です。 |

|

そこそこ良い感じに溶接できました。 |

|

失敗したところはグラインダーで削ってやり直ししました。 |

|

鉄角パイプに鉄フラットバーを溶接。部材が長く大きいので練習とちょっと勝手が違い、溶接が難しかったです。 |

|

これは主鏡運搬台車のフレーム。これで溶接は完了しました。 |

|

ワイヤーブラシで磨いて綺麗にしました。 |

|

塗装はまずプライマーを吹いて1日乾燥させます。裏表なので2日かかりました。 |

|

キャタピラーイエローで塗装しました。思っていたよりも落ち着いた色で、塗り直すかもしれません。 |

|

ジョンディアイエローで塗り直しました。こちらも思っていた色よりも少し明るすぎました。しかしもうこの色で仕上げることにしました。明るい色なのでムラやタレが目立ちますが、気にしないことにします。 |

ページの先頭に 戻る

2024年9月 : ジャッキ治具の製作

|

ジャッキ治具用の部品をルーターで加工していきます。 |

|

ルーターで加工します。 |

|

角を90度にするためノミで手加工で削って仕上げました。 |

|

ジャッキ、三つ叉治具等と組み合わせてこれで完成。 ジャッキ治具は主鏡の主鏡セルからの着脱に使用します。モーターを使って電動でジャッキを操作します。 |

ページの先頭に 戻る

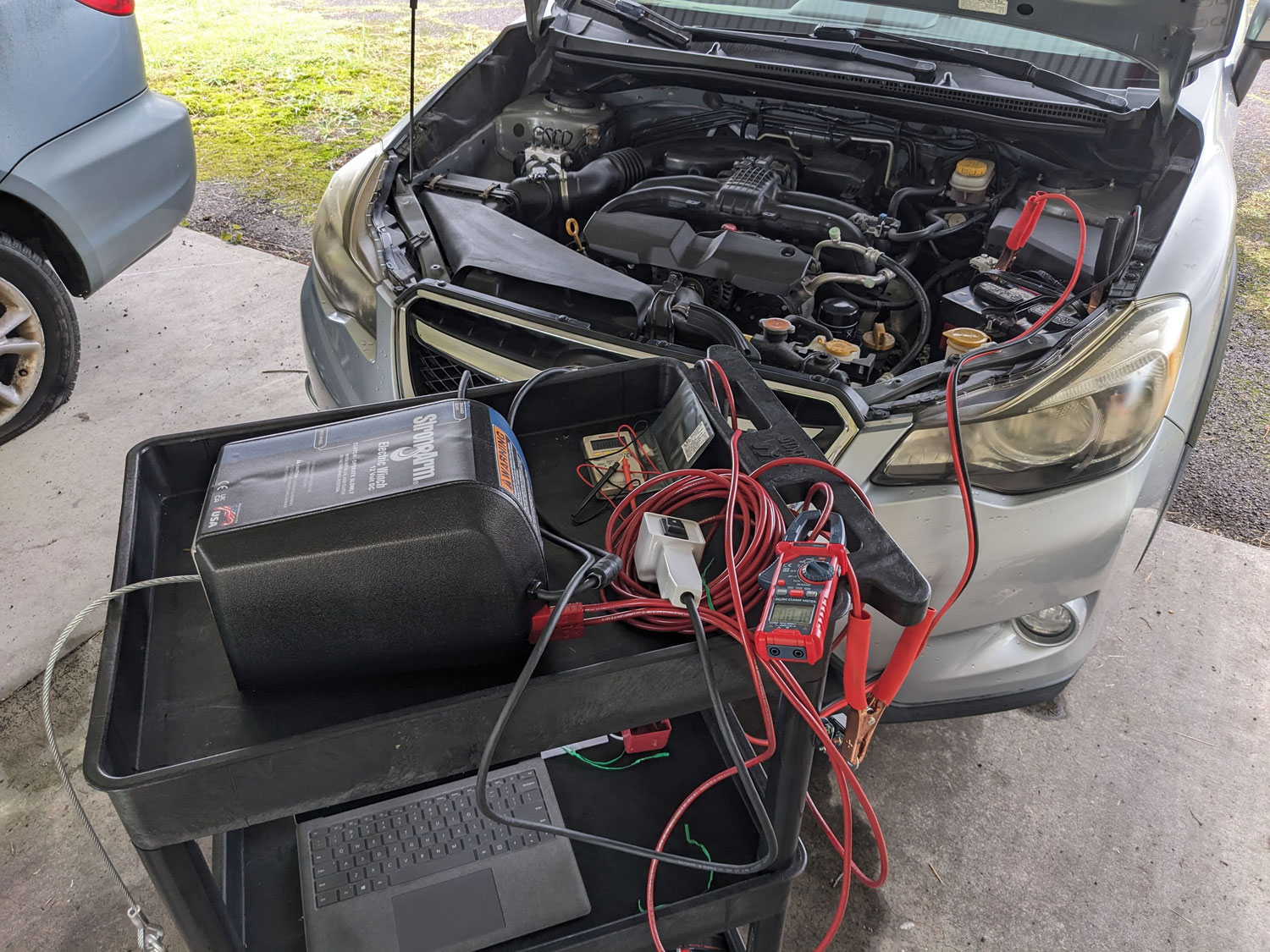

2024年10月 : 電動ウィンチの購入

|

Dutton Lainson の電動ウィンチを購入しました。DC12Vで駆動するタイプで、ワイヤーをナイロンストラップに交換しました。交換は自己責任です。(型番違いでナイロンストラップのモデルもあるようです。) |

|

車の12Vバッテリーに接続して動作試験を行いました。動作中は最大で40A程度の電流が流れるようです。エンジンOFFでも問題なく駆動しました。実際にはエンジンONで使用することになると思います。 このウィンチを使って自作76cmドブソニアンを車載します。 |

ページの先頭に 戻る

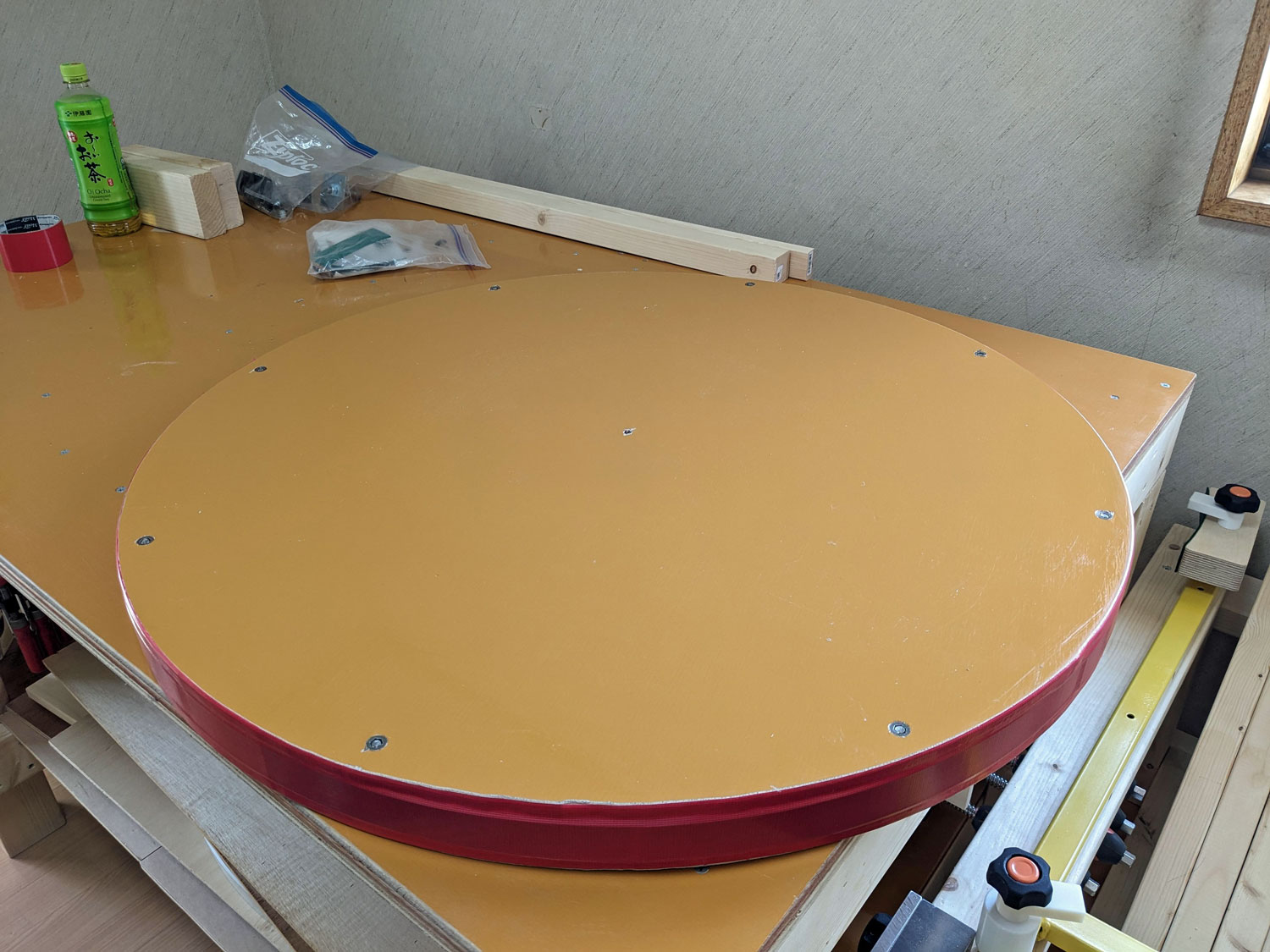

2024年11月 : 主鏡モックアップ、諸々の木工

|

ホームセンターで塗装コンパネと2x4材を買ってきました。 今回は主鏡モックアップを製作します。 |

|

ルーターで直径762mmに切り出していきます。 |

|

丸く切り出したあとはR3のビットで面取りします。 |

|

けがき線を引いて、穴開け、インサートナットの挿入、側面と裏面をサンドペーパーで研いて整えます。 |

|

事前に3Dプリンターで作っていた部品と組み合わせてM6ネジで固定して、主鏡モックアップはこれで完成。 その他、3Dプリンターで作った副鏡モックアップも置いてみました。 これらは仮組で使用する予定です。 |

|

収納時フラットになる4段の脚立をアマゾンで見つけたので購入しました。 伸縮式の手摺りもあって、そのままだと少々ガタはあるものの乗ると安定しているように感じました。ひとまずこれを使ってみるつもりです。 |

|

収納時は厚さ6cm程度でコンパクトに格納できます。 車載もどこかのスペースに上手く収まると思います。 |

|

車載関連の工作を続けます。 1x2材にけがき線を引いて切断、穴開けを行います。 |

|

車載したときにウィンチのベルトが床を擦って傷つかないよう、ローラーを作ってみました。ローラーは3Dプリンターで製作し、ベアリングを仕込みました。 (が、結局車載時に他の積載品と干渉することが分かったので後に取り外しました。) |

|

他の部品もどんどん作っていきます。余っていた合板をジグソーで切り出します。 |

|

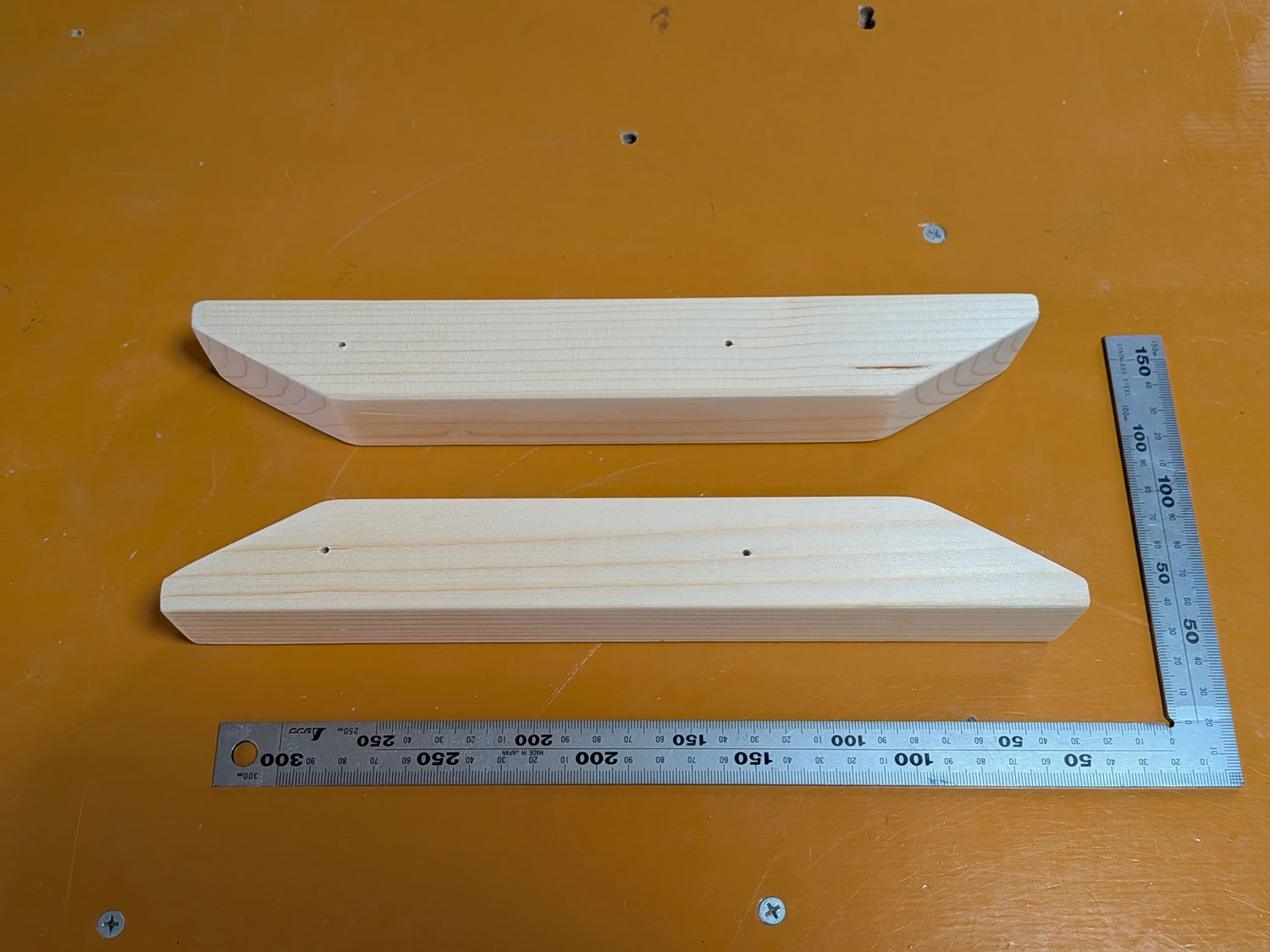

2x4材はホームセンターでカットしてもらい、それを自宅でベルトサンダーで仕上げました。 ベルトサンダーは工作室で使用すると埃が舞うので野外で作業することにしました。 |

|

きれいに加工できました。 |

|

クランプで固定して下穴をあけてビスで留めていきます。 |

|

この部品はこれで完成。これは車輪の着脱時に使うスペーサーです。 適当な大きさの角材でも良いのですが、同じ形のものが4つ欲しかったので2x4材で作りました。 |

|

他の2x4材の部品も穴開けしたりインサートを挿入したり、できる事を行いました。 11月の作業はここまで。 |

ページの先頭に 戻る

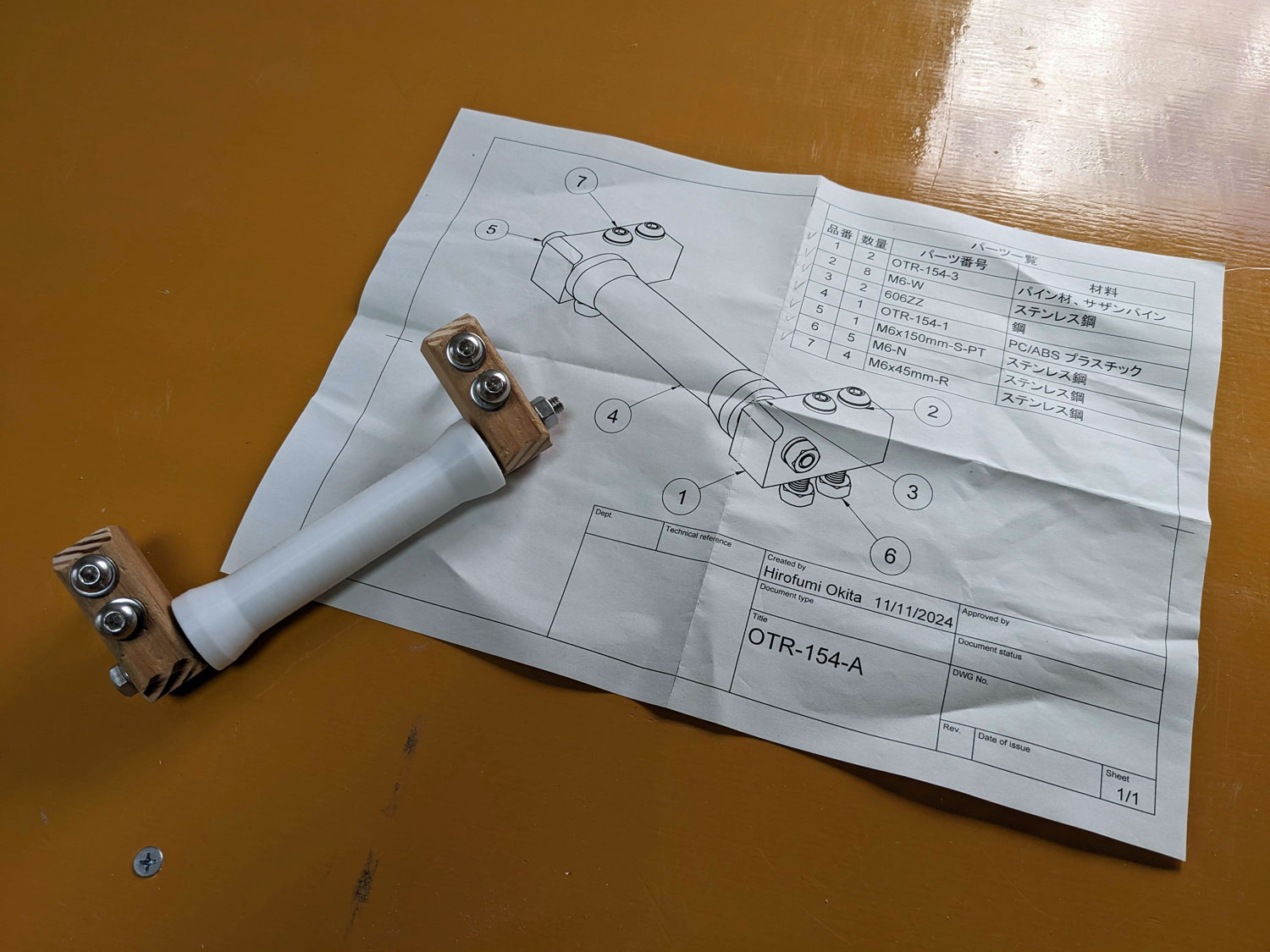

2024年12月 : 主鏡吊り治具の組み立て

|

8月 に溶接して黄色に塗装した鉄角パイプを日本に持ち帰ったので 7月 に製作した部品と組み合わせて主鏡吊り治具を組み立てました。 主鏡の重さは 43.0 kg と推定されるため専用に作ったこの吊り治具を使って安全・確実にハンドリングする予定です。 |

ページの先頭に 戻る

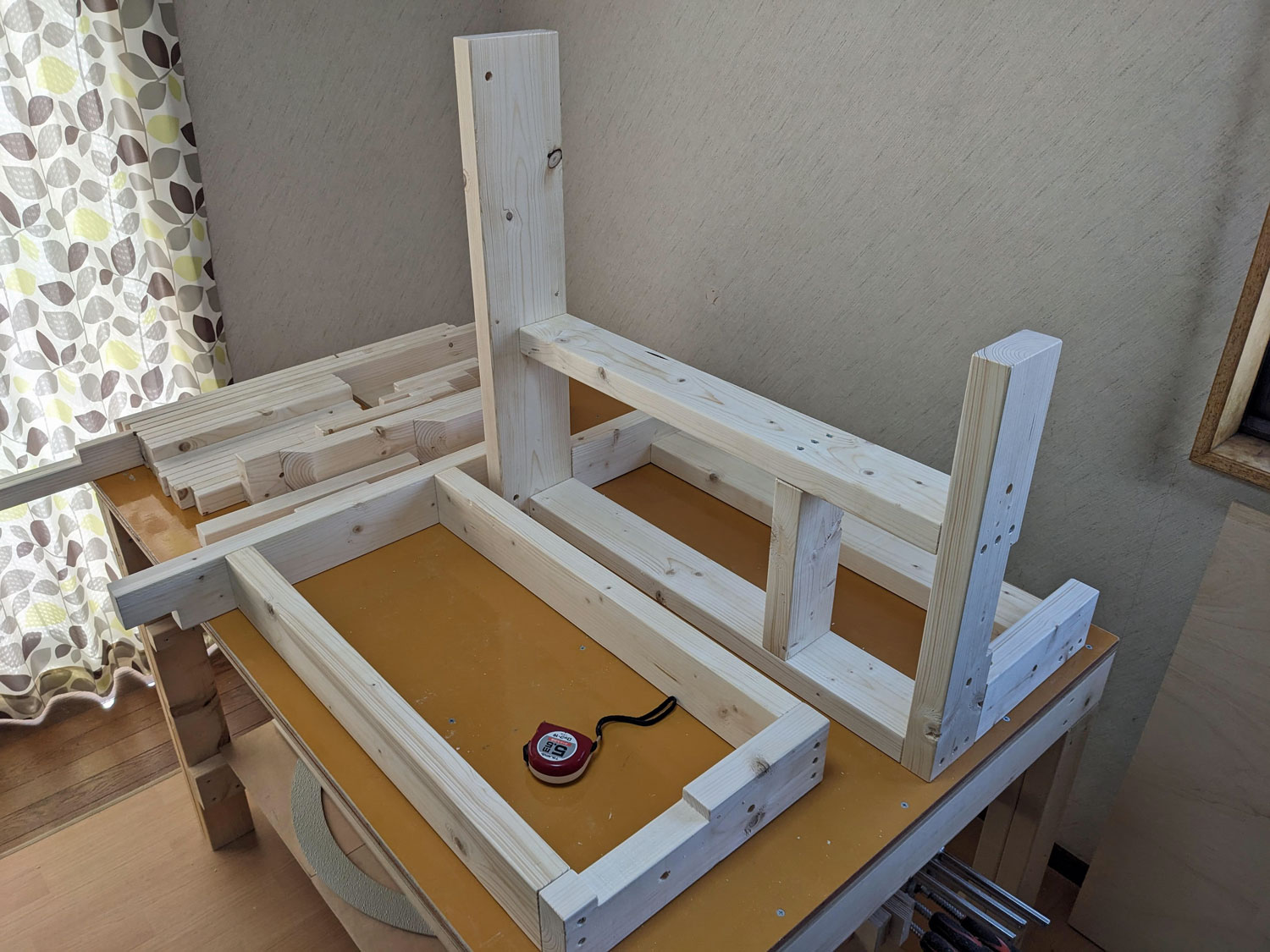

2025年2月 : 車載・車中泊、その他

|

東京から岡山に帰省する際に静岡の プロダックス に立ち寄って、注文していたN-VAN用のフロアパネルを購入しました。 車種毎にぴったりサイズに木工CNCで加工された製品でぴったり収まりました。 買って大正解でした。 |

|

ホームセンターで2x4材を買って、切ってもらいました。 これらで仮眠用のベッドを作ります。 |

|

バンドソーや手ノコでいくつか追加工しました。 |

|

ベルトサンダーで表面を研磨します。 |

|

そして木ネジを使って組み立てていきます |

|

できあがったので車に乗せて位置調整します。 この位置でリアゲートを閉めてもギリギリ干渉しません。 |

|

フロアパネルを工作部屋に持ち込み、ベッドの脚との固定ネジの位置を確認し、穴開けして取り付けまていきます。 |

|

フロアパネル裏面にM10の角座ナットを取り付ける都合から、フロアパネルには1x4材で下駄を履かせることにしました。 |

|

ベッドの天板を載せたところ。 諸々試行錯誤して全長を2cm短くしたり、助手席側を斜めに切り欠いたり、現物合わせで天板をぴったり載せられるよう調整・修正して、木工部分はこれで完成。 |

|

次に東京の自宅に持ち運んで、トップケージの固定方法について検討しました。 トップケージの位置はこのあたりが良さそうです。 |

|

N-VANに持ち込んで確認したところ。 運転席からの視界は、助手席に人が座った場合とほぼ同じぐらいと思います。 問題なさそうです。 |

|

荷物を置いてみました。プラケースをトップケージの前に置けそうです。 |

|

電動ウィンチの設置位置も検討しました。 諸々検討した結果、床に固定できるこの位置が良さそうです。 |

|

アイボルトをウィンチに固定する部品(のモックアップ)を3Dプリンターで作って取り付け、確認しました。 アイボルトとシャックルで最短距離でウィンチを固定できそうです。 狙い通りです。 アルミ材を発注し、後日金属加工します。 |

|

車載ベッドのマットは厚さ3cmのウレタンフォームを2枚重ねして敷くことにします。 フォームに油性ペンで印を入れて切断します。 ボロボロとくずれるので切断が意外と難しく、カッターナイフよりもハサミの方が綺麗に切れました。 |

|

先日作ったベッドの天板を載せ寸法確認します。 なおこの写真のようにベッドの天板は一部切り欠いてミラーボックスに干渉しないようにしています。フォームの形状もこの部分を考慮して切り欠いています。 |

|

フォームが切れたので次はカバーの布をカットします。 天板を型に布に油性ペンでけがき線を入れました。 カバーは帆布で作ります。 |

|

フォームを型に裏面側の布にもけがき線を入れます。 |

|

ミシンで縫っていきます。ミシンは実家から持ってきました。 |

|

丸一日かかりましたがなんとかそれっぽいカバーが仕上がりました。 フォームを入れて寝てみたところちょうど良い硬さでうまくできました。 |

|

早速車に載せてみました。狙い通りぴったり収まりました。 |

|

助手席側から。 ベッドは運転席を一番前にしてそれを支柱とすることで長さ193cm、幅70cmを確保しています。 天井との隙間は狭いですが寝るには十分で、マットもちょうど良い硬さでよく寝られそうです。 脚や天板の強度も十分で乗って不安感はありませんでした。 ただしベッドへの上り下りは難しく、工夫が必要そうです。 |

|

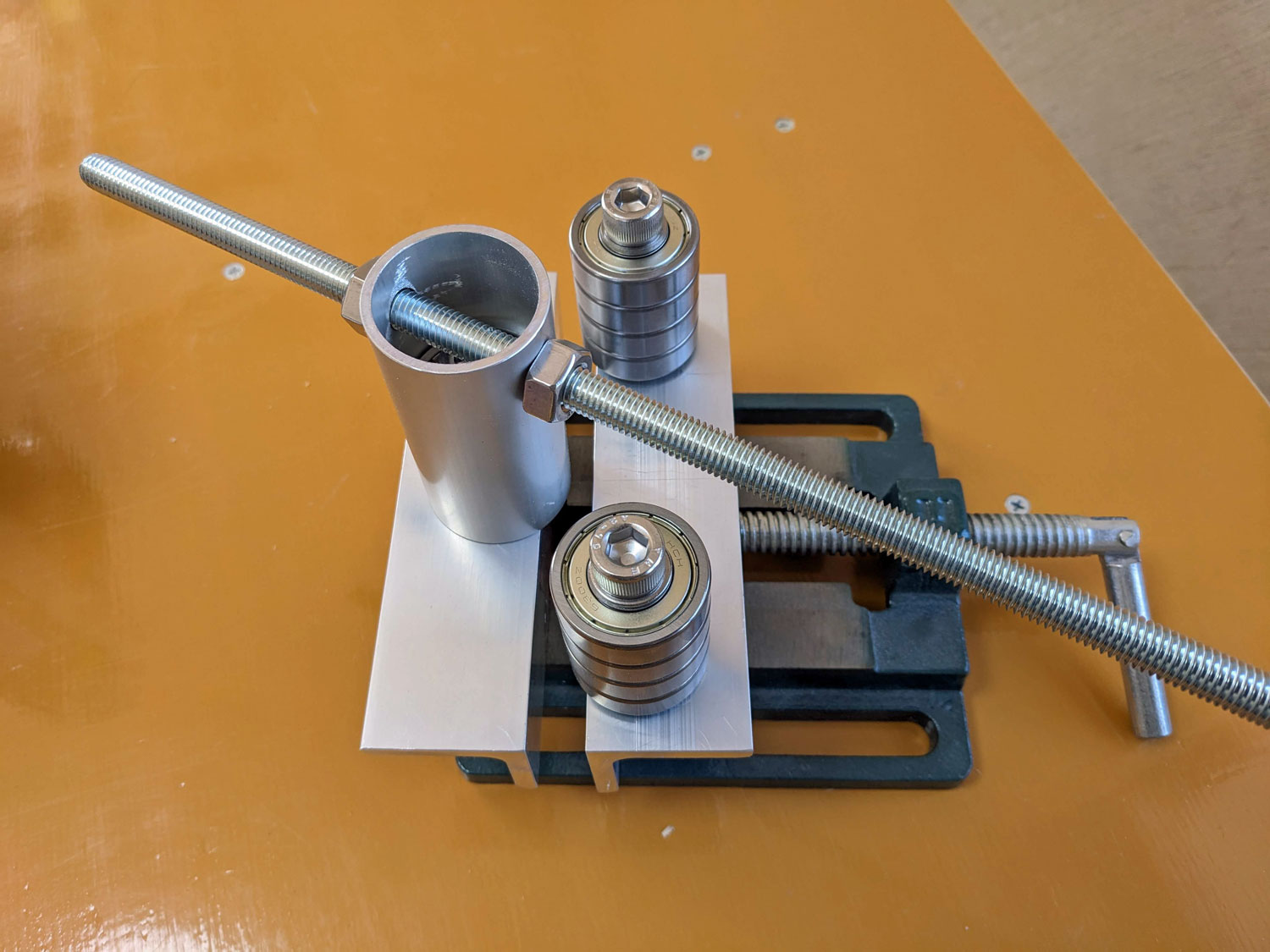

その他、バイスとベアリング、L字アングルを組み合わせて簡易ロールベンダーも自作しました。 これを使ってミラーボックスで使う高度軸、3mm厚のアルミ板をR=500に加工します。 |

|

こちらは主鏡洗浄台のレールの材料のアルミ板で主鏡運搬台車はこのレールの上を走行します。取り付け用に穴を開けました。 |

|

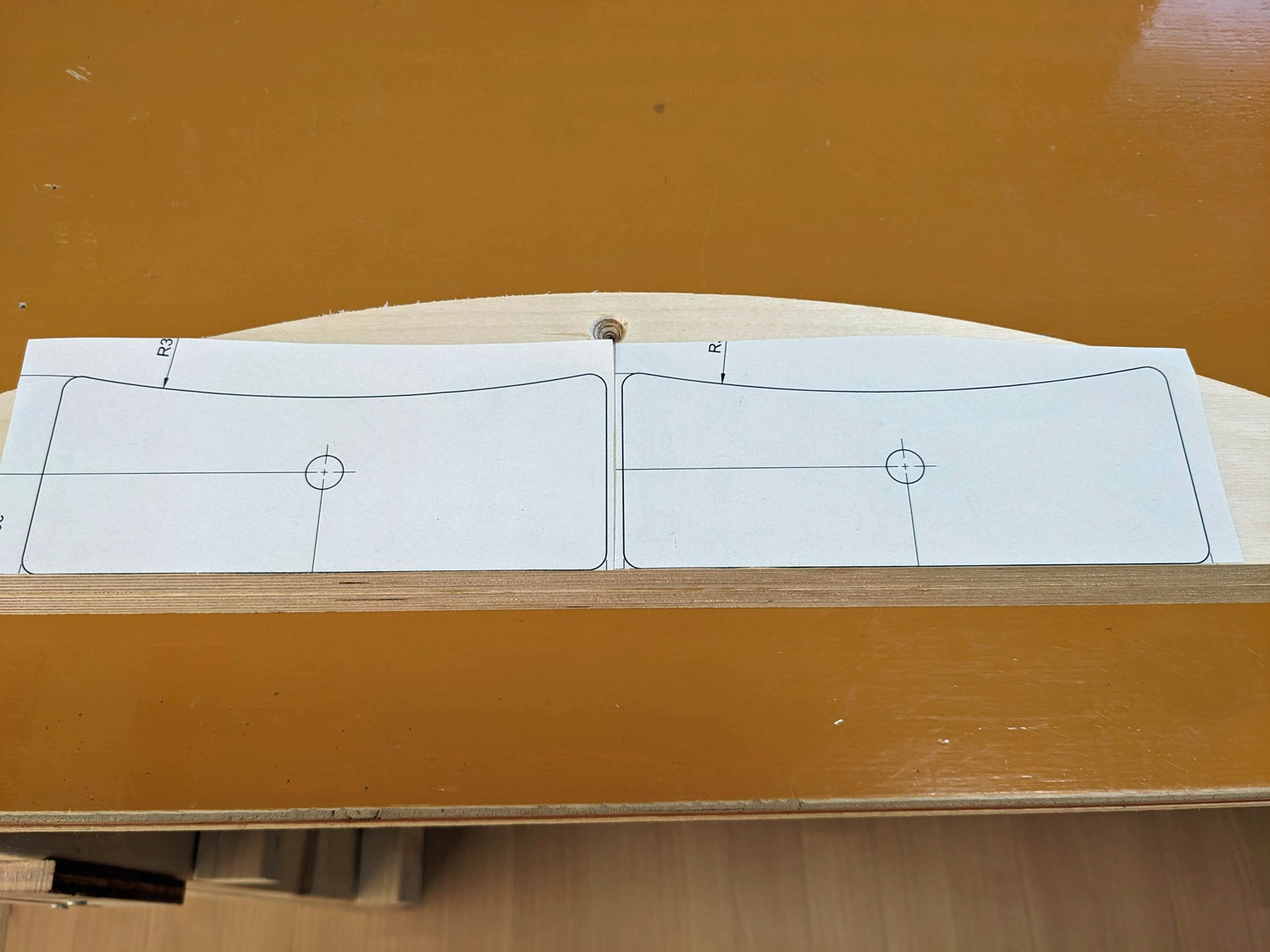

他の部品もどんどん加工していきます。18mmバーチ合板を2枚タイトボンドで貼り合わせ、その上に1:1スケールで印刷した図面をスティック糊で貼りつけます。 |

|

バンドソーで切断。 こういった小さいけれど曲線を含むような形のものの加工は本当にバンドソーだと楽に早く綺麗に加工できます。 |

|

穴開け・やすり掛けも行ってこの部品はこれで完成。 これは主鏡洗浄時のスラスト方向のサポートになります。 |

|

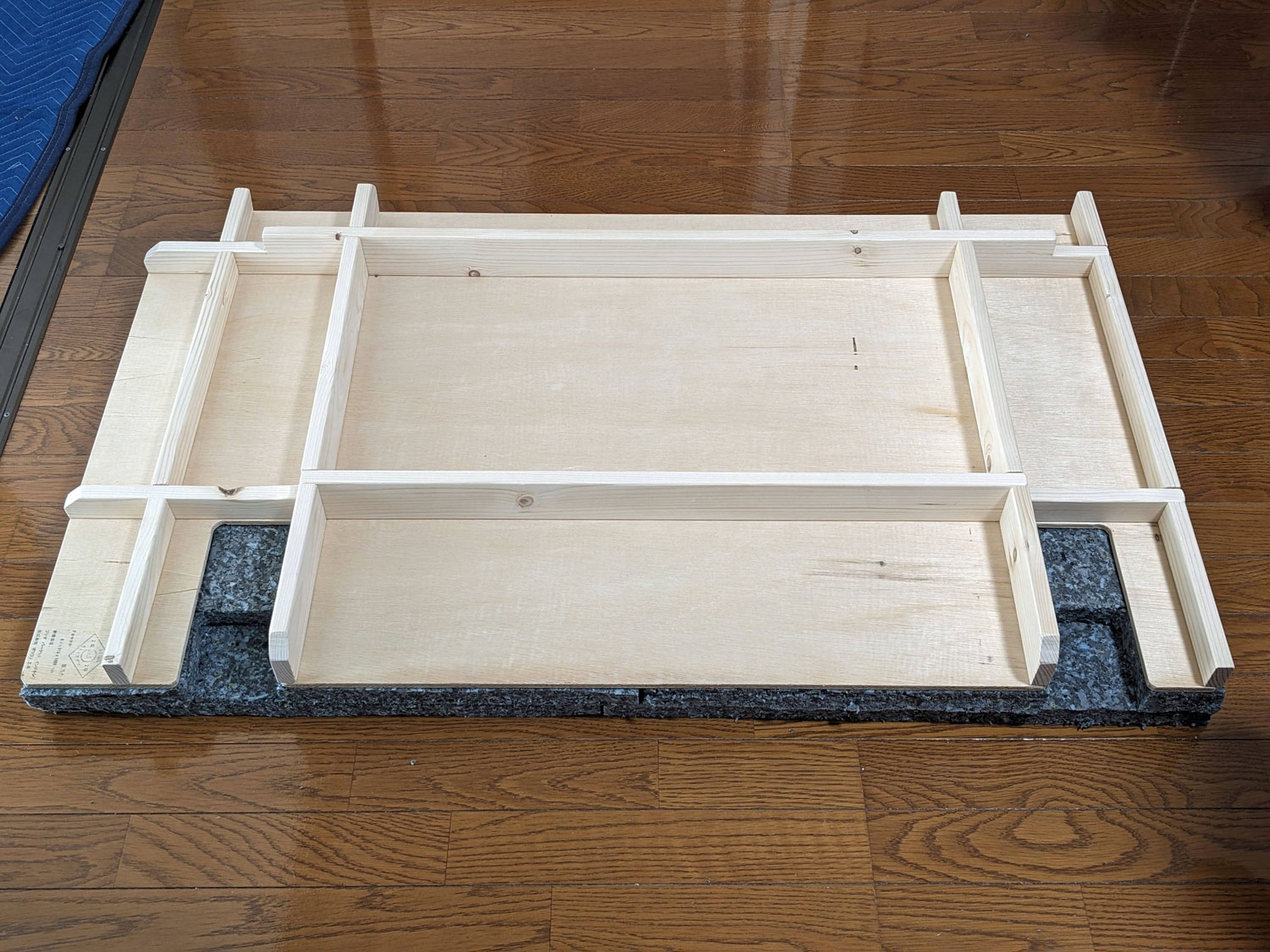

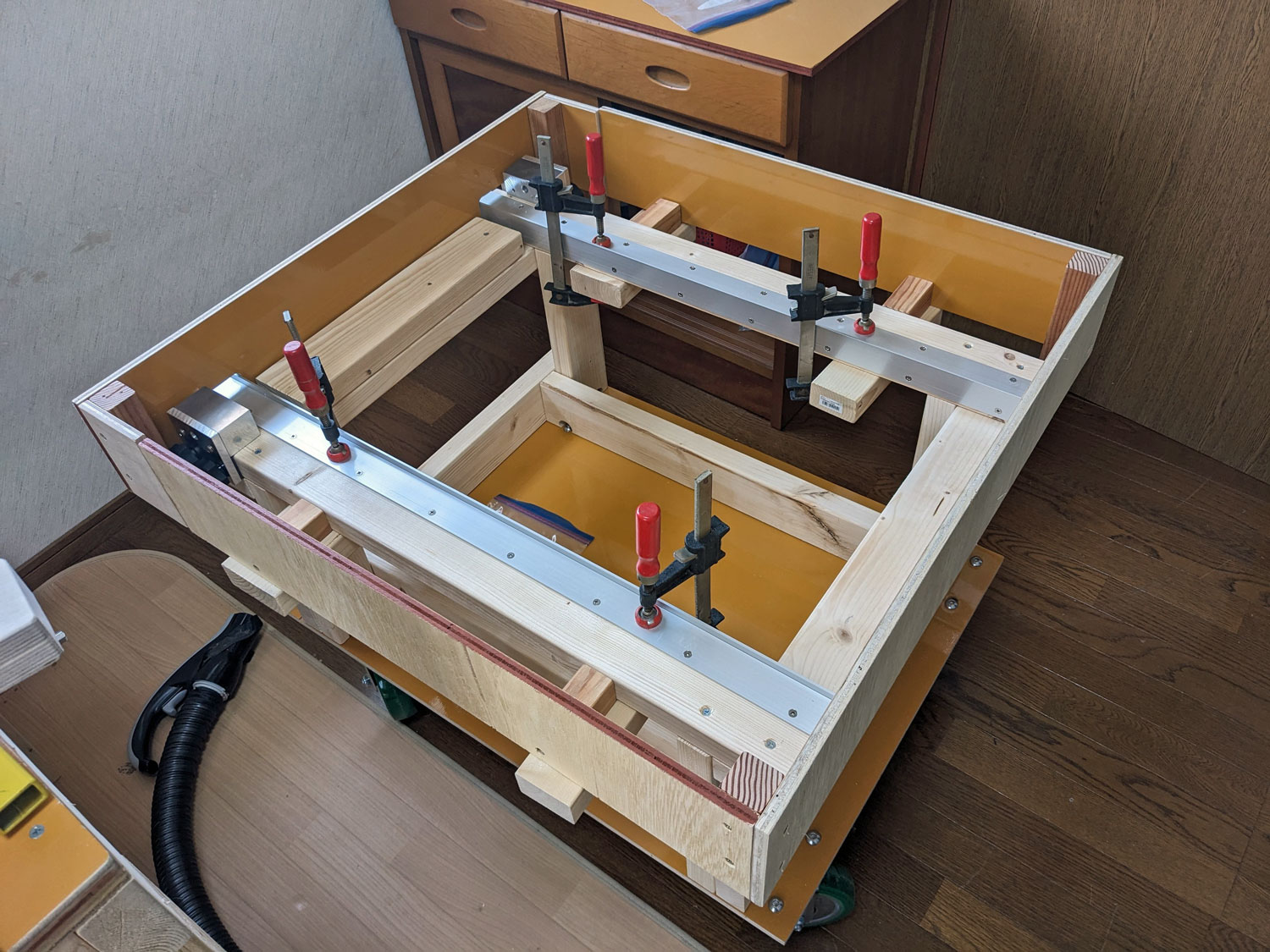

主鏡洗浄カートの工作も進めます。 合板の四隅にキャスターを取り付けた合板の上に2x4のフレームを載せていきます。ボルトが干渉するようです。 |

|

ボルトと干渉する部分は大きめの木工ビットでくり抜いて干渉しないようにします。 |

|

上手くかわせました。 2x4のフレームもコンパネにビスで固定します。 |

|

複雑な形状の所は手加工で仕上げます。ノコギリとノミで綺麗に加工できました。 これは主鏡洗浄カートのレールのうち、ミラーボックスとの接続部分になります。 |

|

洗浄カートもだいぶ形になりました。 側面のガードレールも一部製作しました。 もう少しで完成ですが、2月はここで時間切れ。 |

ページの先頭に 戻る

2025年3月 : トップケージの車載治具

|

トップケージの車載用の治具を作ります。 まずは9mm合板をノコギリでカットします。 |

|

小さい部品はバンドソーでカットします。 |

|

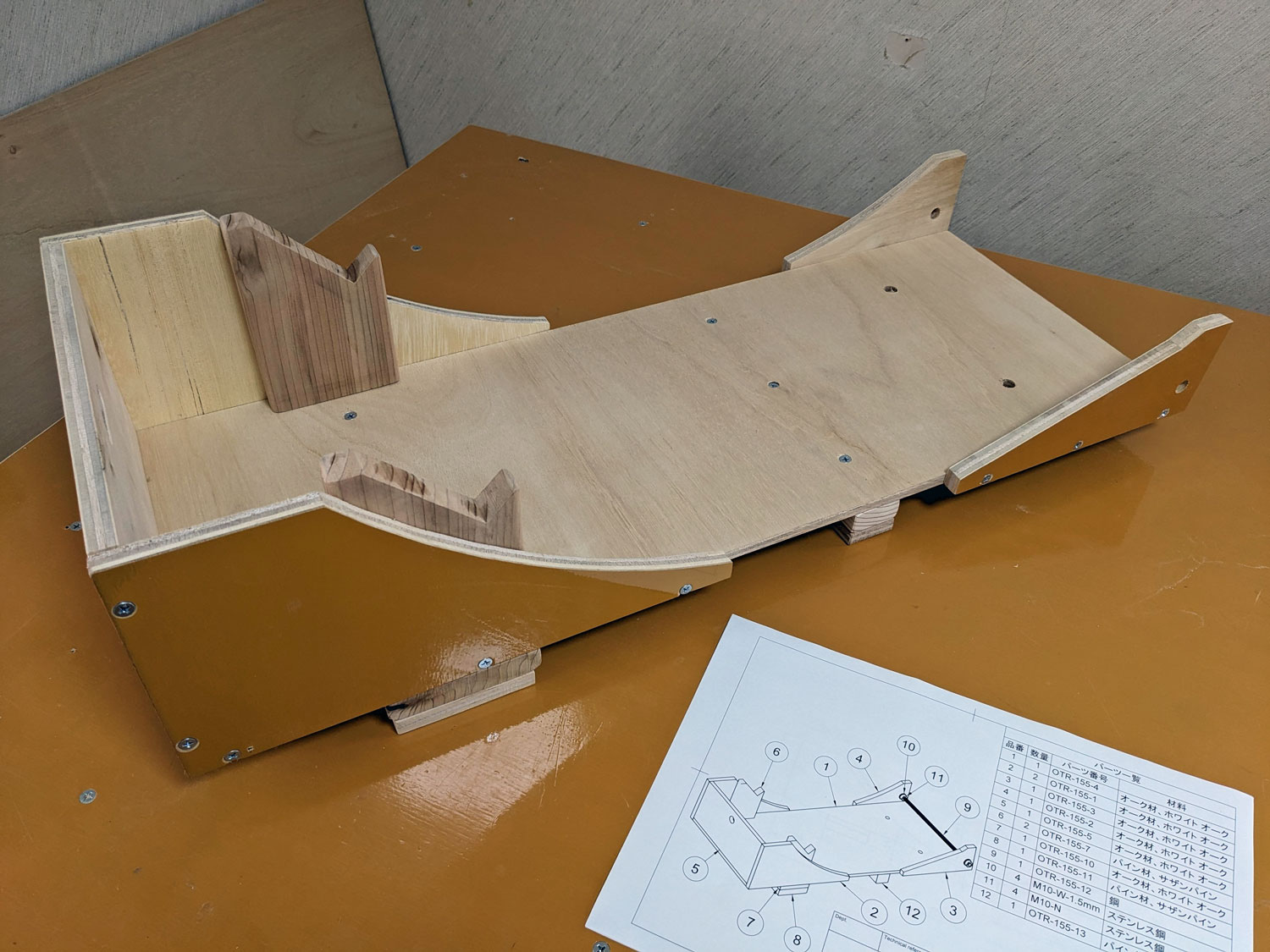

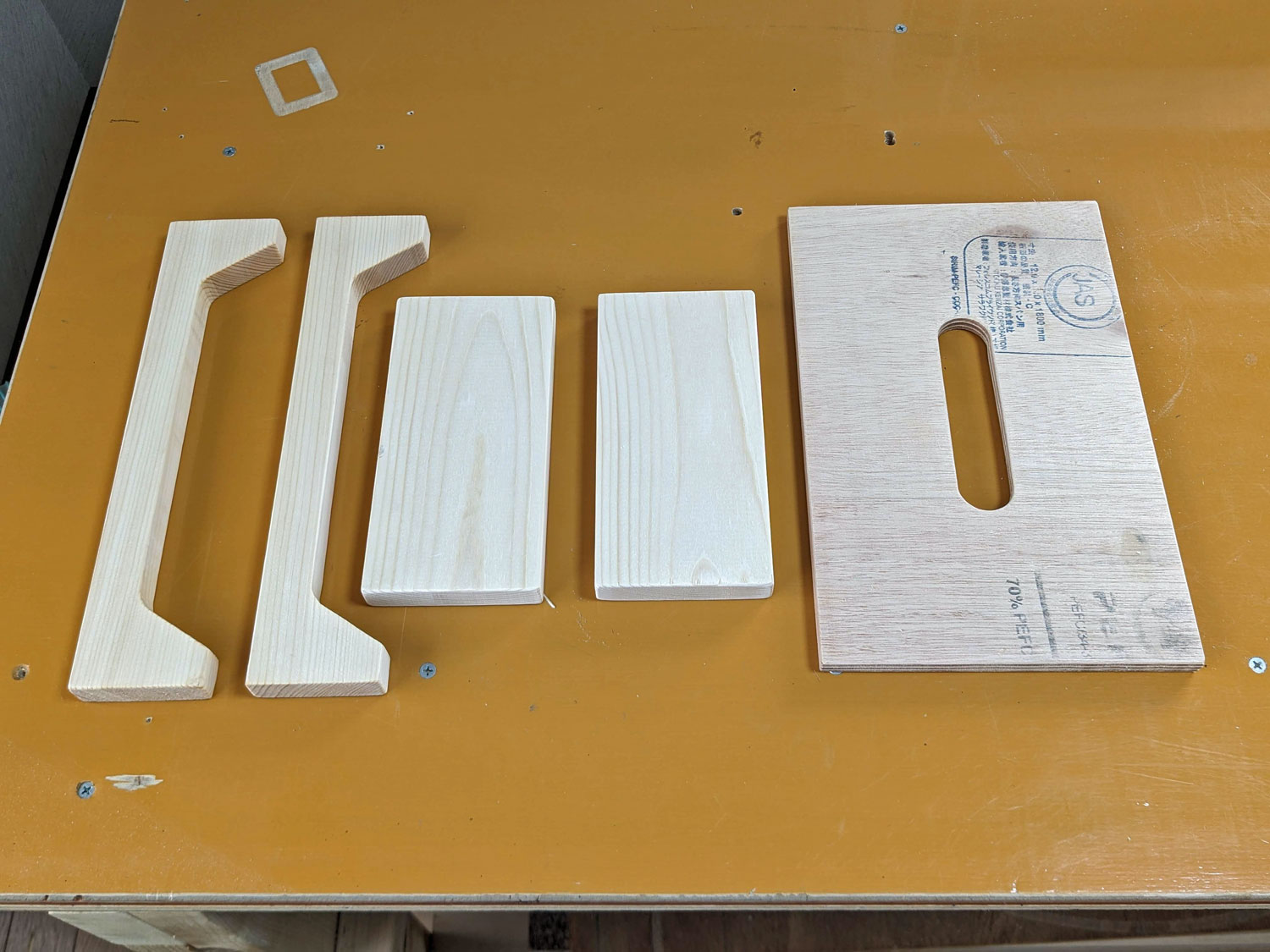

部品が揃いました。 |

|

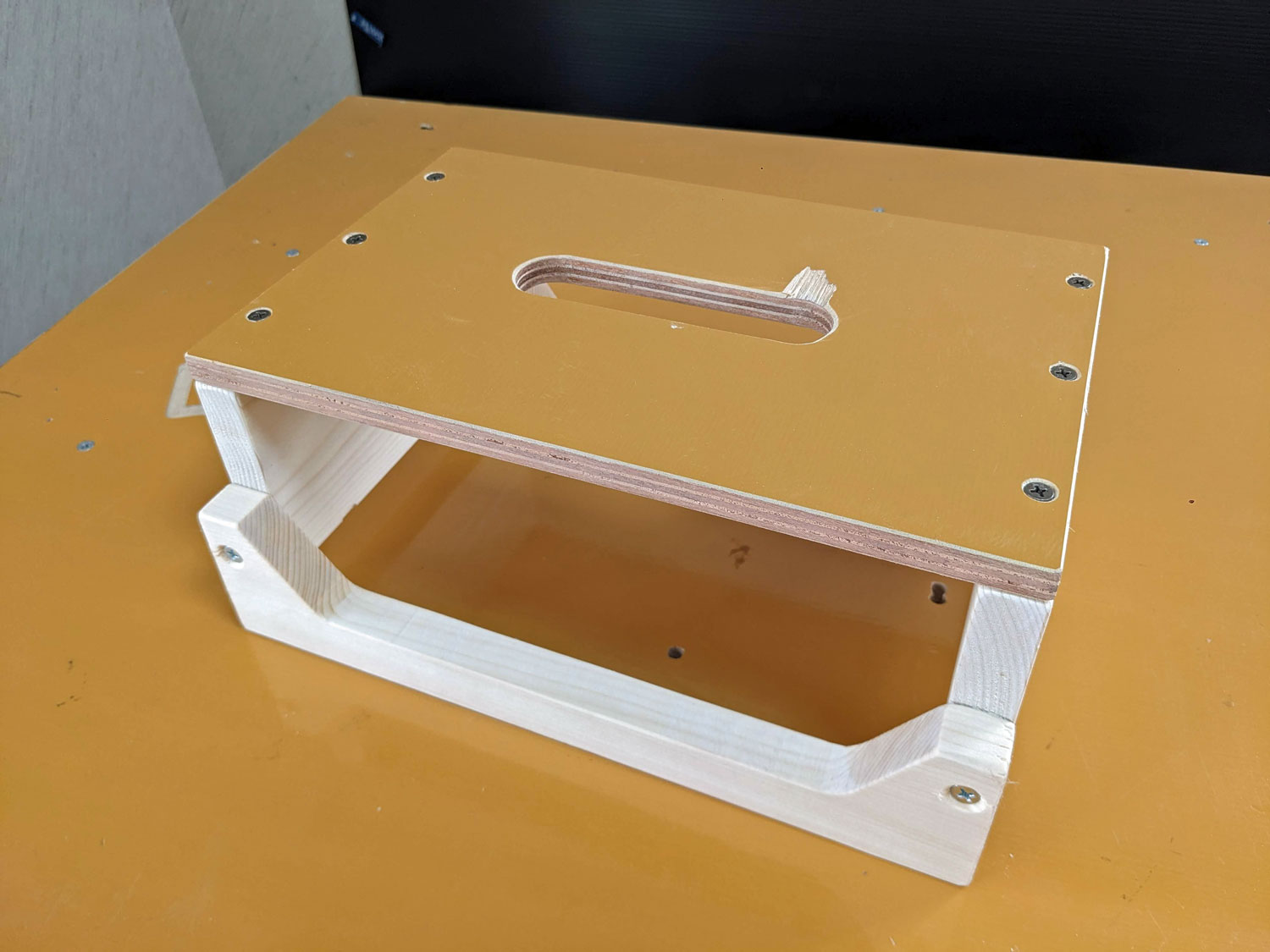

組み立てたところ。狙い通りの形状に仕上がりました。 |

|

早速車載してトップケージを載せて位置確認します。 そのままの位置だと助手席とトップケージが当たることが判明したので穴位置を修正して少し運転席側に向くようにしました。 |

|

トップケージを載せたところ。このようなかたちでトップケージを車に固定することで安全に運べることを意図して製作しました。 |

|

運転席側からみたところ。助手席に人を載せているぐらいの位置で視界もほとんど遮らないです。 |

|

車載とは関係無いけれどこれまで作ってきたものの保管状況。もうしばらく置かせてもらいます。 |

ページの先頭に 戻る

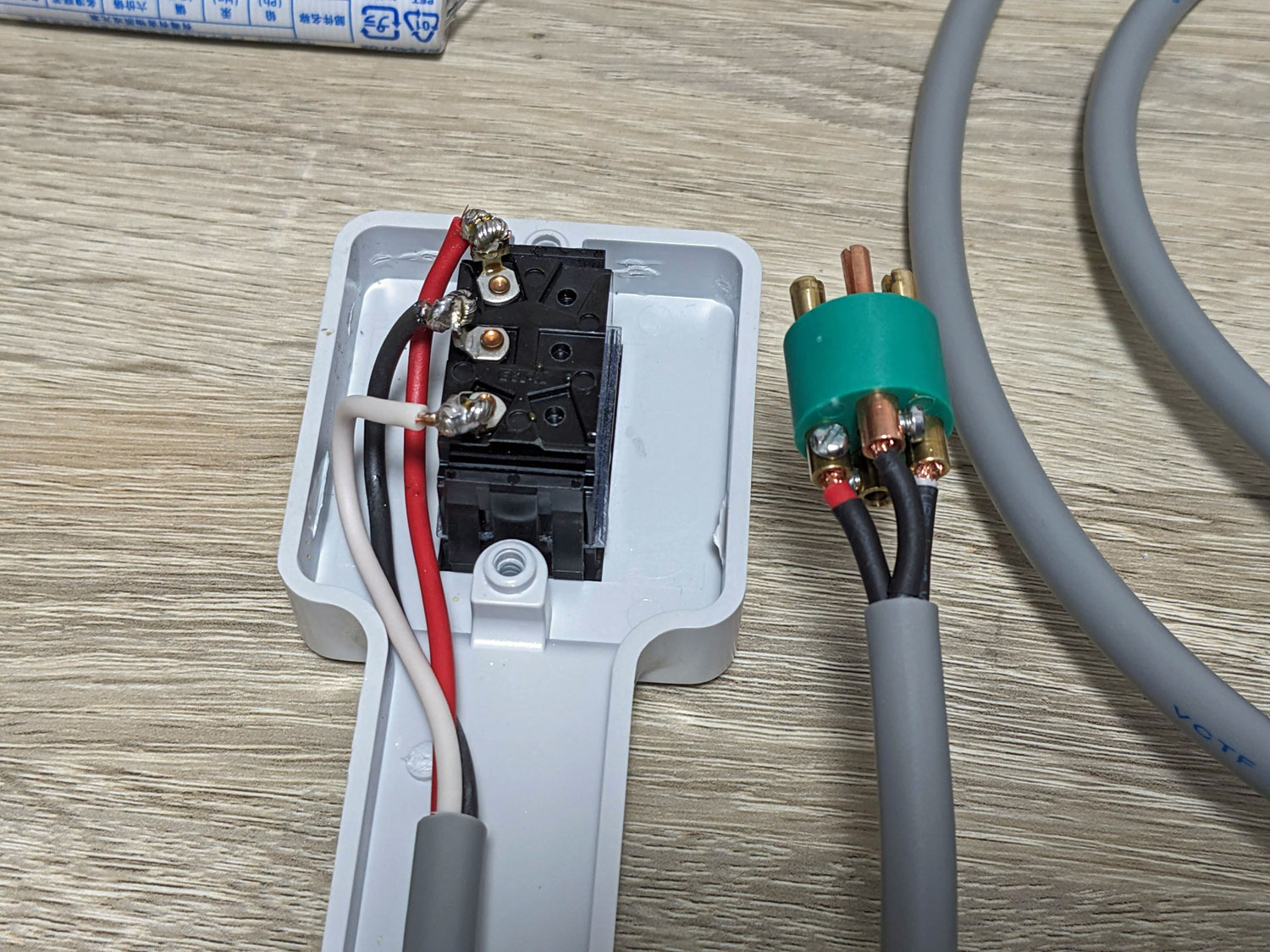

2025年4月 : 電動ウィンチの配線

|

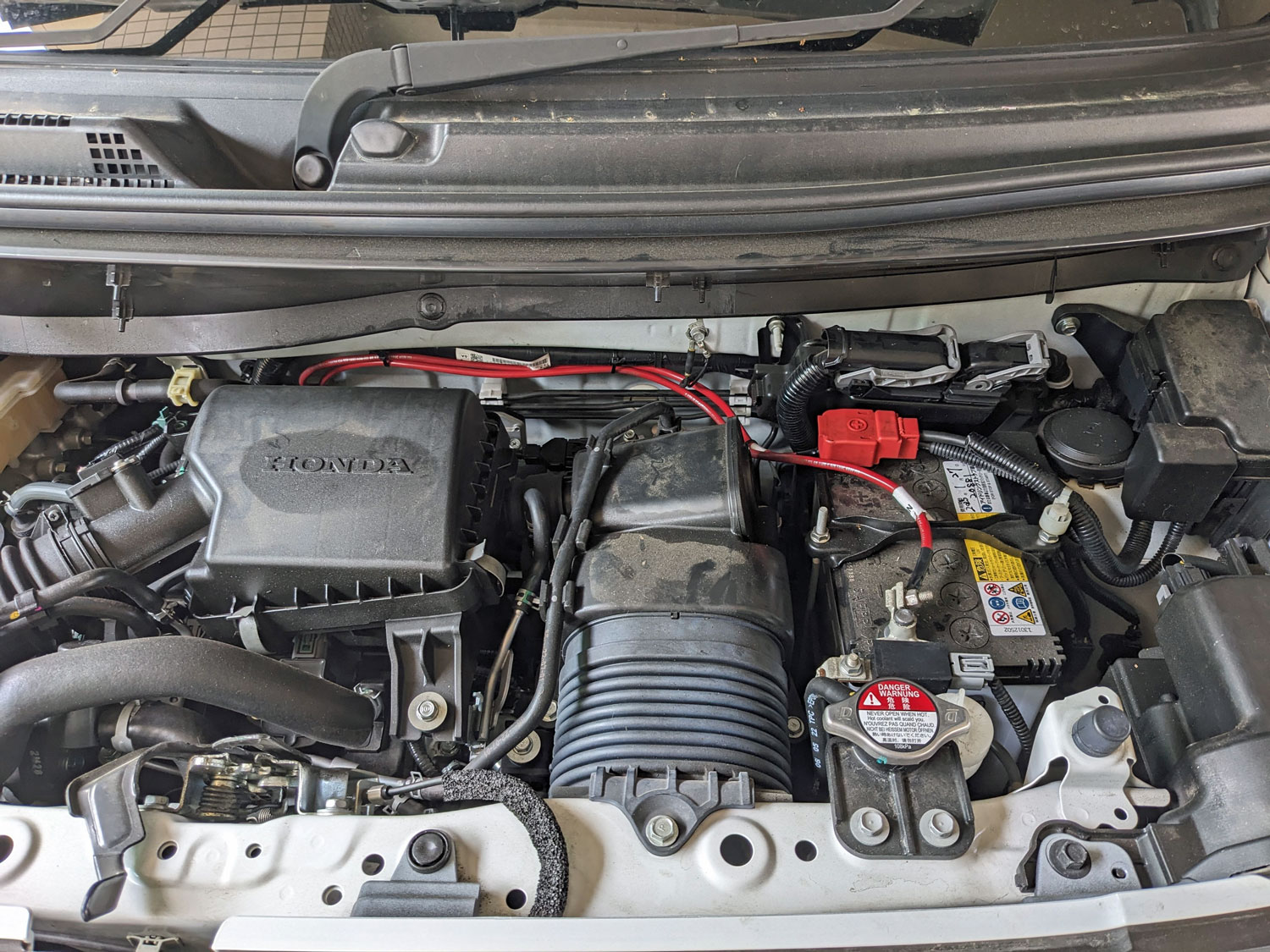

電動ウィンチの配線のを行います。 いわゆるバッ直で、バッテリーに直接配線をつなげます。 |

|

車内の配線はこんな感じ。 |

|

ウィンチと接続を確認。電線は使わないときはコネクタから外してウィンチの誤動作・バッテリー上がりを防ぎます。 |

|

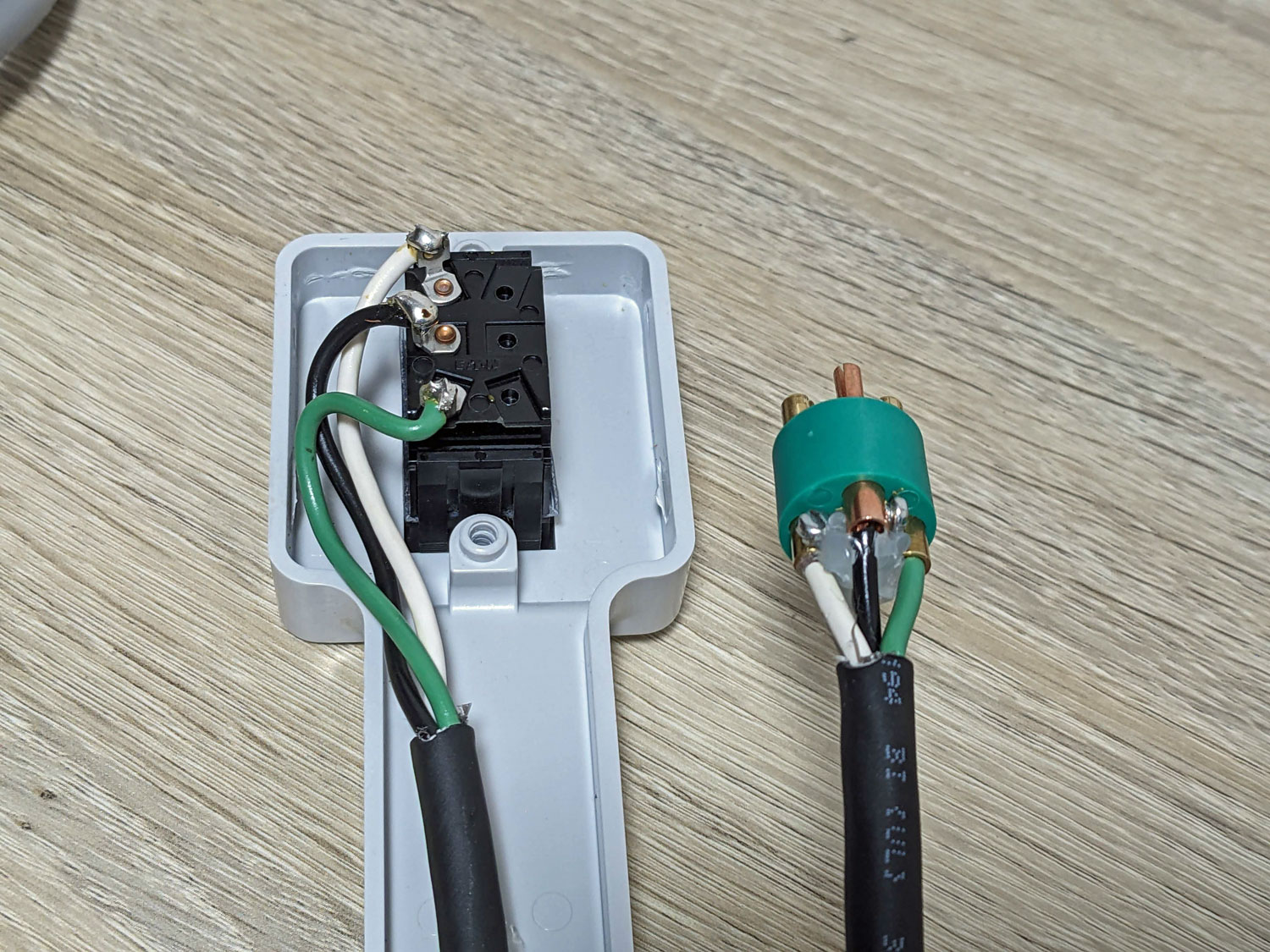

ハンドコントローラーのケーブルが短かったのでホームセンターで買って来た電線と交換です。交換前。 |

|

交換後。電線はVCTF1.25SQx3Cを用意しました。 |

|

新しいケーブル(灰色)と古いケーブル(黒色)。元々3m(=10 ft) だったのを6mにしました。 このあとウィンチに繋いで問題なく動く事を確認しました。 |

ページの先頭に 戻る

2025年05月 : 主鏡モックアップ、主鏡洗浄台

|

材料を並べます。 |

|

主鏡モックアップに重さ2.5kgのダンベルを8コ並べて固定します。 |

|

蓋を戻して完成。主鏡モックアップは重さ29.2kgになりました。重さ0.3kgの副鏡モックアップと組み合わせて望遠鏡のバランスが合うはずです。 ちなみに本物の主鏡は43.0kg、副鏡は2.45kgになる想定で、もっと重いです。 |

|

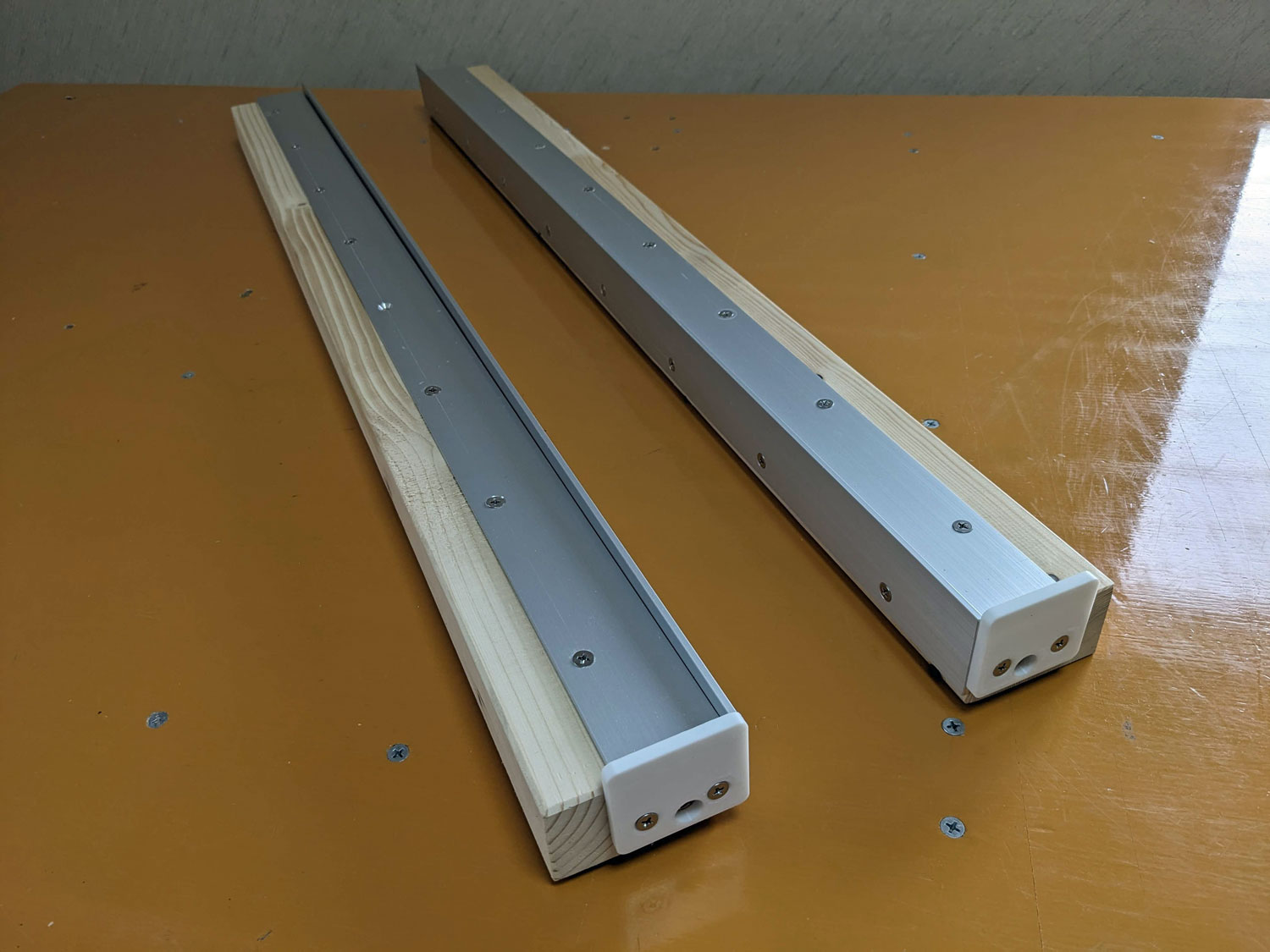

主鏡洗浄に使う台もほぼ完成しました |

|

これらは主鏡洗浄の際にカートを走らせて主鏡を主鏡洗浄台に運ぶためのミラーボックの上に載せるレールです。 |

|

主鏡洗浄台を保管場所の兄の家に運びました。 車庫にある物置に主鏡木箱と一緒に入れて長期保管する計画です。 |

ページの先頭に 戻る

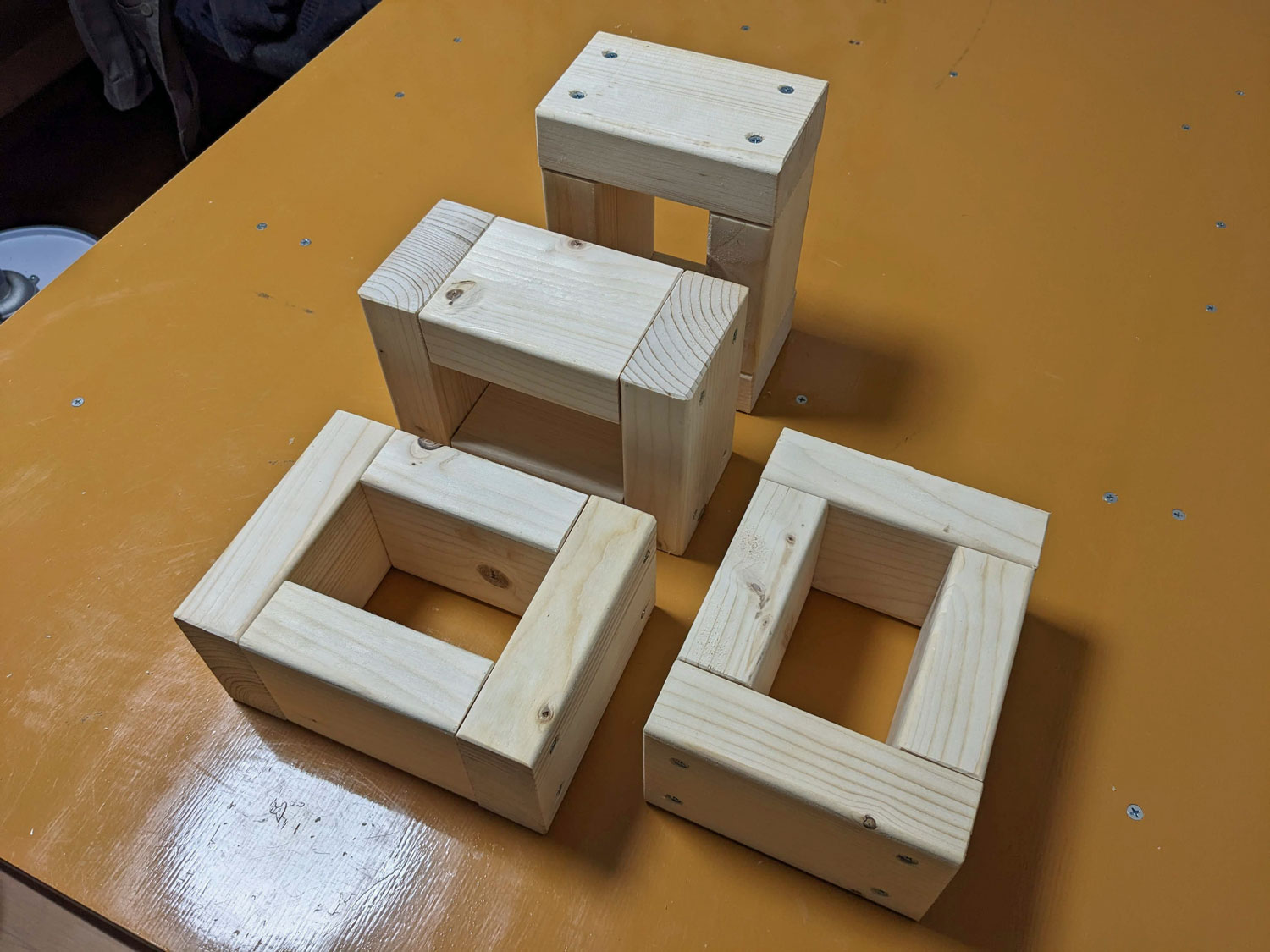

2025年06月 : 脚立の中間ステップ

|

脚立の中間ステップを製作します。材料をバンドソー等で切り出します。 |

|

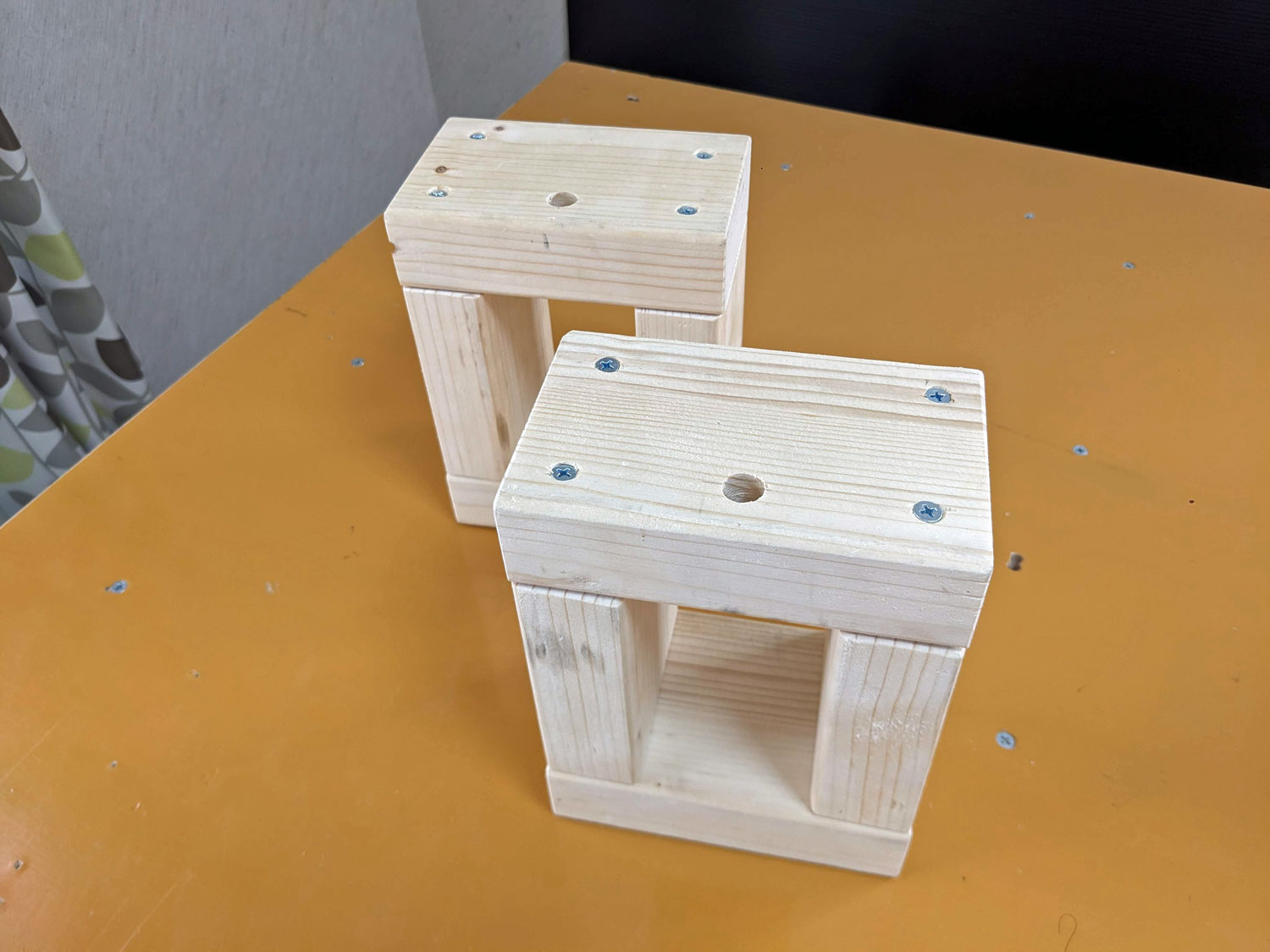

組み立てて、完成。ティッシュボックスみたいです。 |

|

このような感じでステップに乗せることで中間の高さで使えるようにします。 天体スケッチでは中腰の姿勢が辛く、このようなステップを考えてみました。 |

|

拡大したところ。ただし実際に使ってみたところ、けっつまずいて外れやすいことが分かりました。 安全上の懸念もあるため、これを使うのはあくまで自分専用で自己責任で使うことにします。 |

|

その他、スペーサーにも穴開け加工の改造をしました。車載の時に転がるためボルトで固定することを考えました。 |

ページの先頭に 戻る

2025年08月 : ルーフインナーラックの製作

|

トラス棒、脚立の収納用に、ルーフインナーラックを自作しました。 イレクターパイプとAmazonで買った部品を組み合わせて自作しました。 後方視界も特に妨げにならず、良い具合に作ることができました。 |

|

リアゲートから見た全体像。 望遠鏡は荷締ベルトでフロアに固定して運搬します。 ルーフインナーラックを作ったことでトラス棒や脚立といった長尺物もすっきりと収納・運搬できるようになりました。 |

ページの先頭に 戻る

2025年11月 : 車載の改良

|

2x2の角材を加工します。 鉛筆でけがきます。 |

|

最初バンドソーで切ることを考えましたがバンドソーの刃がダメになっていた(前回ステンレスの丸棒を切ろうとして刃をダメにしていた)ので手ノコで加工しました。 |

|

車に敷いている車載パネルの隅にビスで固定します。 |

|

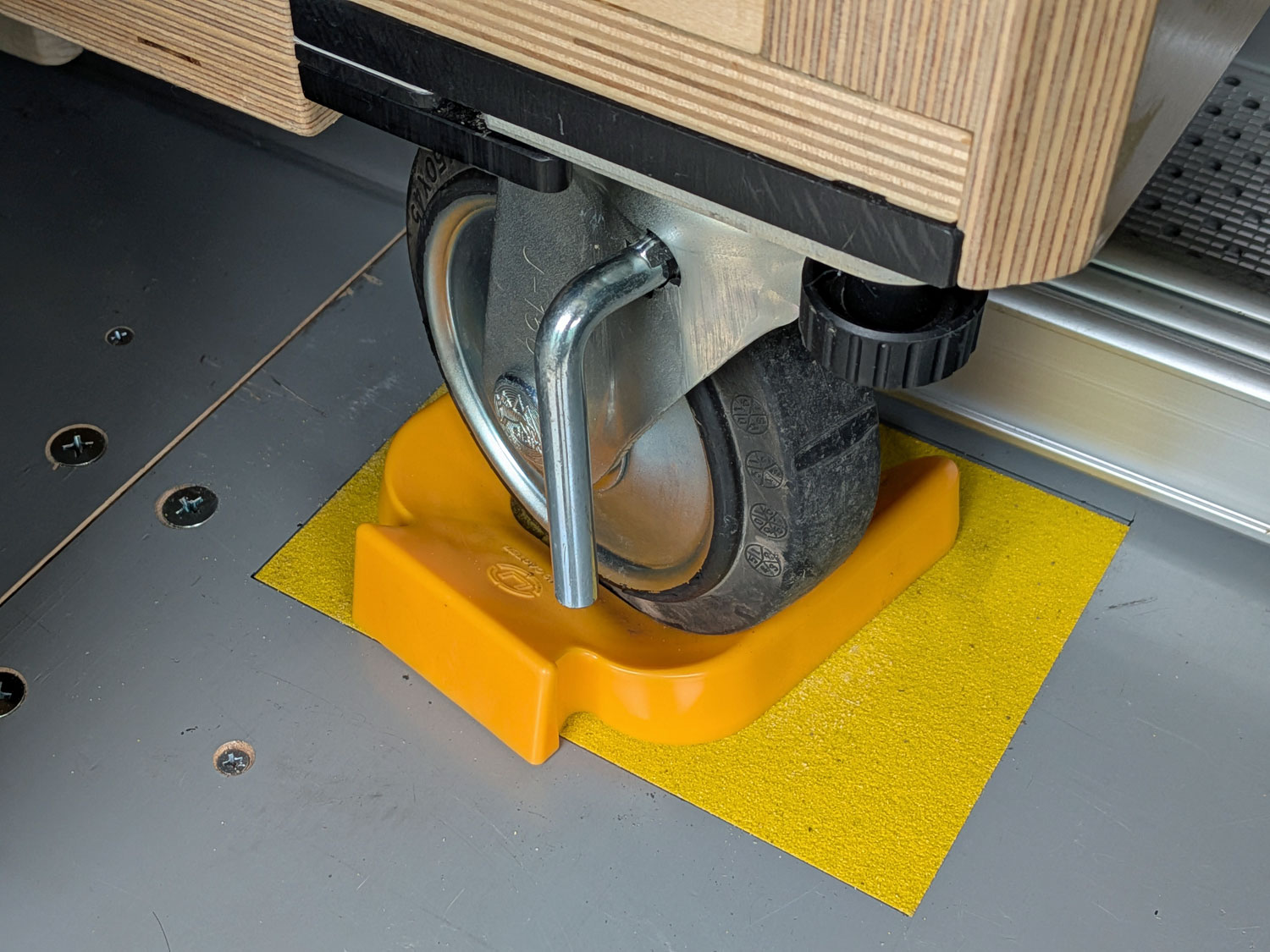

両側に取り付けてこれで完成。 10月に キャスター を改造して直進しかしないようにしましたが車載していると振動で横方向にも動くためこのように2x2材でキャスターの動ける範囲を制限しました。 狙い通り、上手くできました。 |

|

車前方のキャスターも車載していると振動で動いてしまうため車載パネルに滑り止めのテープ(表面がザラザラしている)を貼り付けました。 ただし、少しマシにはなりましたがこれだけではダメでした。 |

|

そこで キャスターホルダー を買って試してみました。 キャスターを固定して車輪の横から差し込むと良い感じで固定できます。 設置も取り外しも簡単でこれは良さそうです。 |

ページの先頭に 戻る

2025年11月 : 星図台

|

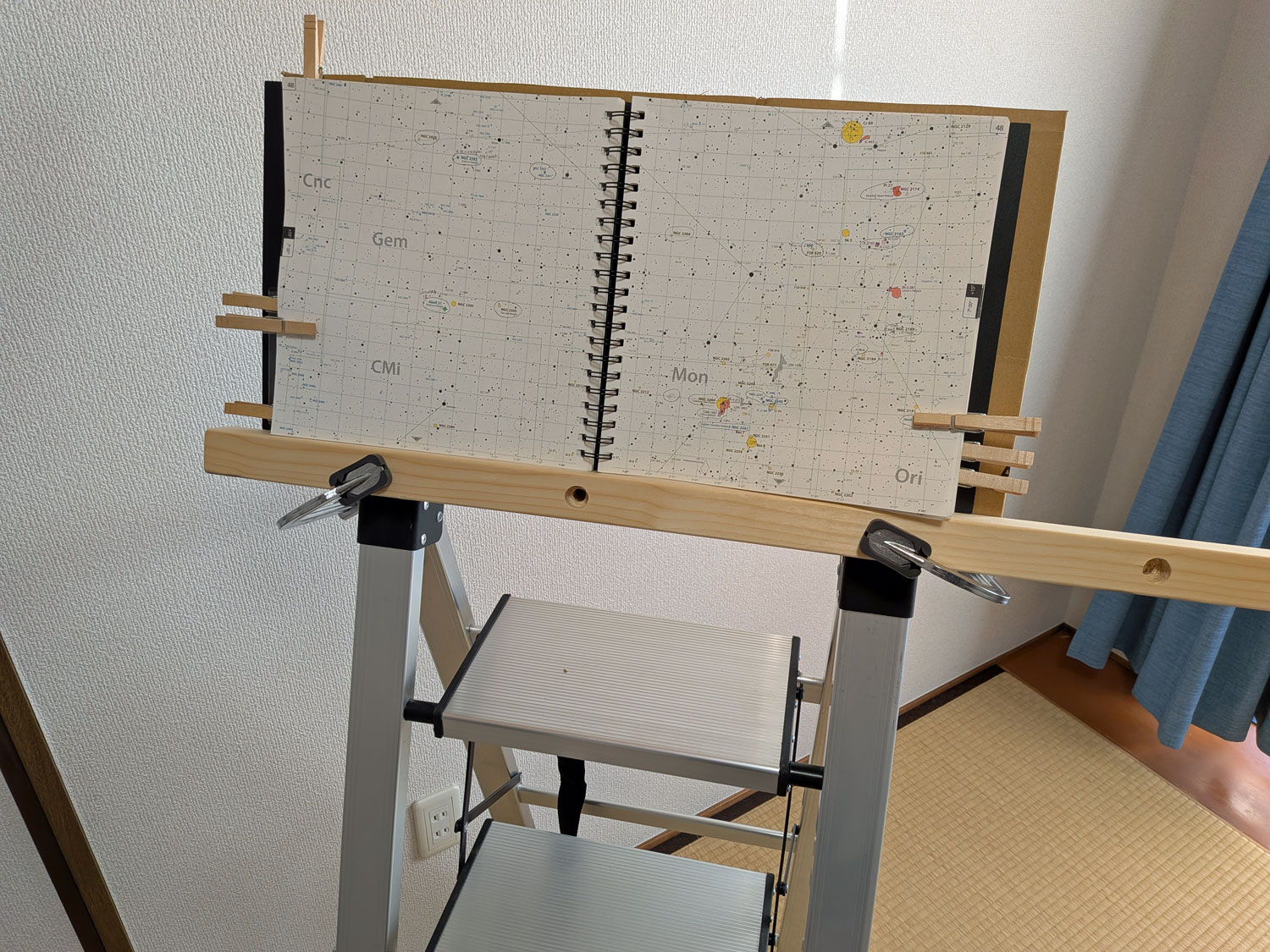

観望時に星図を拡げる適当な台がなく、いつも車のトランクで拡げていたのですが望遠鏡から少し離れていることもあって面倒であまり天体を見ていないなと反省して、脚立に取り付ける星図台を考えました。 酒居さんが自作したものをそのままコピーします。 まずは適当な角材と段ボールでどんな感じか試してみました。 問題無さそうです。 |

|

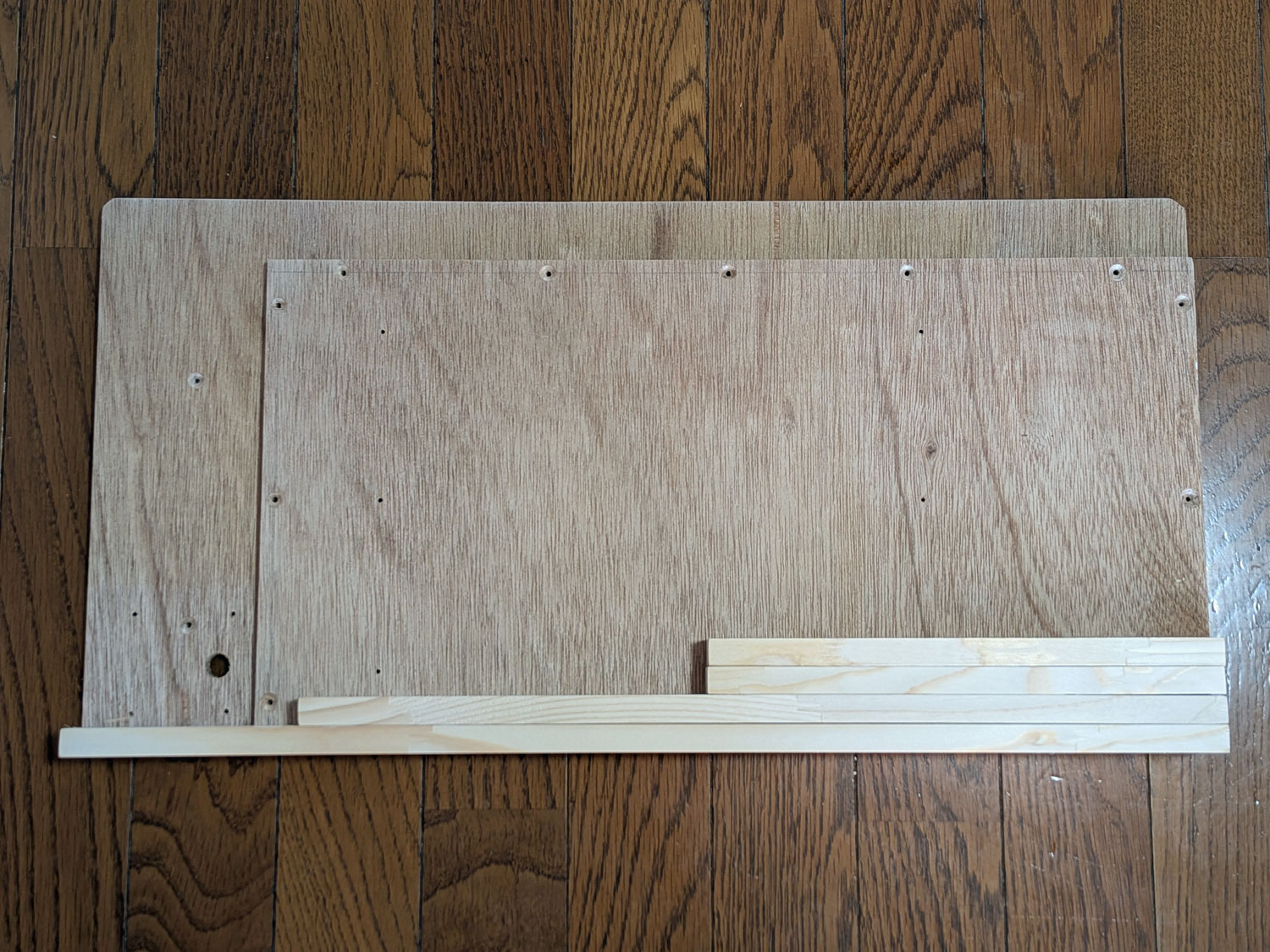

良さそうなので早速合板を加工して作っていきます。 もともと仮眠台として使っていた9mmの合板を再利用することにしました。 |

|

ちょうど良い角材も買ってきて切断、穴開けもして準備完了です。 |

|

脚立の手すりにぴったりかぶせるようにして取り付けます。 狙い通りぴったり収まりました。 |

|

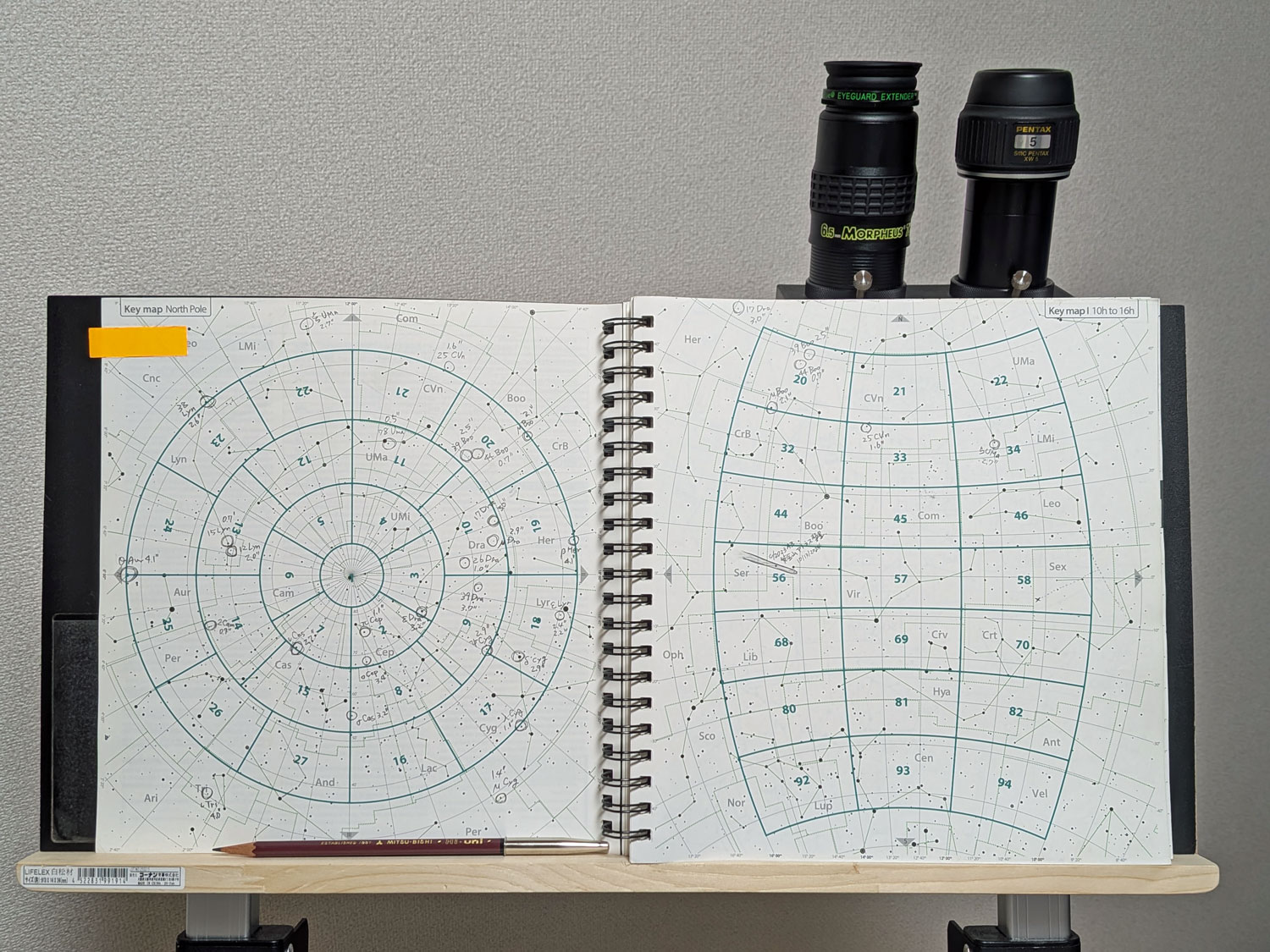

何回か使ってみてアイピースを置ける台があると良いなと感じたので3Dプリンターで作ってみました。 |

|

アイピースを置いて星図を拡げたところ。こんな感じでフィールドで使います。 |

|

脚立ですが車載時に天井のルーフインナーラックに収納するのですが上から泥が落ちてくるのでぴったりの布袋を用意しました。 これで撤収時に雑巾で拭いたりする手間が省けました。 |

|

車載はこんな感じです。 |

|

布袋の右側面に紐を縫い付けて、ルーフインナーラックのポールに引っ掛けることでブレーキを踏んでも前に脚立が飛んでこないようにしました。 ちょっとした工夫ですがこれで脚立を固定する手間も省け、準備・撤収が楽になりました。 |

|

ついでに車載ウィンチのハンドコントローラーも車内を配線してリア側に収納することにしました。 これもちょっとした事ですが、組み立て・撤収を少しでも楽に早くできるようにしたいと思っています。 |

ページの先頭に 戻る