金属鏡の鋳造をやってみることにしました。 電気炉を用いて銅と錫を溶かし、鋳型に流し込んで鏡の形を作り、研削・研磨して仕上げたいと思っています。 鏡面研磨して凹面鏡にするのは大変なので、ここではラフに平面な鏡を作るところまでを考えています。

- 金属鏡の鋳造 #1 石膏型を用いた鋳造 ←

- 金属鏡の鋳造 #2 砂型を用いた鋳造

- 金属鏡の鋳造 #3 鋳造の探求

- 金属鏡の鋳造 #4 高錫青銅の鋳造

- 金属鏡の鋳造 #5 様々な組成の金属鏡

- 金属鏡の鋳造 #6 金属間化合物の鋳造

- 金属鏡の鋳造 まとめ

#1:金属鏡とは

古代より、銅に錫を混ぜた合金「青銅」のうち錫の割合の大きいものを「鏡」として利用してきたようです。 青銅は錫の割合を大きくするとその色が赤→赤黄→黄→淡黄→白となっていくそうで、23%を超えたあたりから白色となるようです。 一方で錫の割合が大きくなると硬く、脆くなるようです。

1668年にニュートンが初めて実用になる反射望遠鏡を製作して以来、金属鏡は約200年、反射望遠鏡に使われてきました。

ここで私は、過去に望遠鏡として製作された金属鏡の組成を再現したり組成をいろいろと変えてみて、いくつか金属鏡を実際に鋳造して製作してみたいと考えました。

ニュートン、ハーシェル、ロスの望遠鏡に使われた金属鏡は以下から情報を得ました。

- 望遠鏡400年物語, フレッド・ワトソン著, 長沢工・永山淳子訳, 地人書館, 2009年

- 新版 反射望遠鏡光学入門, 吉田正太郎, 誠文堂新光社, 2005年

- 巨大望遠鏡への道, 吉田正太郎, 誠文堂新光社, 1995年

- 望遠鏡発達史 上, 吉田正太郎, 誠文堂新光社, 1994年

- The History of the Telescope, Henry C. King, Charles Griffin & Co., 1955

日本では江戸時代後期に国友一貫斎(藤兵衛)によって製作されたものが最古のようで、これについても情報を集めました。

- 国友藤兵衛製作の反射望遠鏡の耐食性について, 冨田良雄 他, 国立科学博物館研究報告 E類(理工学), 第38巻, 1, 2015年

- 国友藤兵衛製作グレゴリー式反射望遠鏡の学術調査, 冨田良雄 他, 国立天文台報, 第4巻, 9, 41, 1998年

ページの先頭に 戻る

#2:鋳造と鋳型

鋳造とは金属を高温で加熱して溶かし、型に流し込むことで目的の形を作る加工法のことです。 純粋な銅の融点は1085℃と高温なようですが、融点が232℃の錫(スズ)と混ぜ合わせることで融点が下がり、金属鏡に使われるような錫30%程度の青銅の場合には約800℃で溶解できるようです。

金属を溶かすためには高温に出来る炉が必要です。 ウェブで検索してみたところ、家庭用(?)の炉としてはガス式と電気式の市販品があり、自作することも、木炭やコークスを使った方法などもあるようです。 今回は手軽にできそうな 電気式の市販品 を買って使うことにしました。 これでも簡単に1100℃まで加熱して銅も溶かすことが出来るようです。

鋳造では溶かした金属を流し込む型が必要です。 これを鋳型と呼び、砂を使った「砂型」、石膏を使った「石膏型」、金属を使った「金型(ダイキャスト)」等があるようです。

鋳物と言ったらなんとなく砂型といったイメージが私にはありましたが、砂が崩れて型を作るのが難しそうに感じ、また毎回型をとっては鋳造後に壊すのは非効率にも感じ、なんとなく石膏型が良さそうに思いました。

そこでまず石膏型を試してみて、うまくいかなければ砂型を試すことにしました。

ページの先頭に 戻る

#3:石膏について

鋳型としてまず石膏を使ってみることにしたものの、あまりなじみがありません。 そこでまず石膏の固まるメカニズムを理解するところから始めました。 まず以下に名称をまとめました。

- 焼石膏

- 硫酸カルシウム・1/2水和物 CaSO4・1/2H2O のこと

- 半水石膏、バサニ石とも

- 市販されている粉末状の「石膏」とはこの焼石膏が主成分(焼石膏の粉末)

- 水を加えると水和反応を起こし、発熱しながら固まって二水石膏となる

- 二水石膏

- 硫酸カルシウム・2水和物 CaSO4・2H2O のこと

- 軟石膏、単に石膏とも

- 二水石膏は120~170℃程度で加熱することにより水分を失い半水石膏になる

- 二水石膏は200℃以上で加熱すると硬石膏になり、容易には二水石膏に戻らない

- 建築材料の石膏ボードはこれ(結晶水が含まれているため燃えにくい)

- 硬石膏

- 硫酸カルシウム CaSO4 のこと

- 無水石膏とも

- 水を加えても二水石膏にはならない

市販の粉末状の石膏(焼石膏)に水を加えると水和反応を起こし、発熱しながら固まって二水石膏となるようです。 この性質を利用して石膏で型を取ることになるようです。

CaSO4・1/2H2O + 3/2H2O → CaSO4・2H2O

二水石膏はさらに120~170℃程度で加熱すると半水石膏になるようです。 二水石膏は乾燥してくると(形を保ったまま)徐々に半石膏になるようです。

CaSO4・2H2O → CaSO4・1/2H2O + 3/2H2O

さらに半石膏を200℃以上で加熱すると硬石膏になるようです。

CaSO4・1/2H2O → CaSO4 + 1/2H2O

いったん硬石膏になると二水石膏には簡単には戻らないようです。

市販されている石膏は小麦粉のような粉末で、水を混ぜるとホットケーキミックスのような粘度の液体になり、しばらくすると(30分程度)固まり、石のように硬くなるようです。 こういった石膏の性質を使って型を作るようです。

石膏については以下のウェブサイトが大変参考になりました。

ページの先頭に 戻る

#4:石膏型の実験 #1

石膏が固まる理屈が理解できたので実験することにしました。 以下の材料を用意して実験しました。

- 石膏(実際に購入したものは石膏と結晶性シリカの混合物)、$5.25/lb、4 lbs購入

- 製菓用の電子はかり

- 放射温度計

- プラスチックのコップ(大小)

- 割り箸

- 時計

- ゴム手袋

- ダストマスク

- セーフティーグラス

- オーブントースター

- アルミホイル

購入した石膏のパッケージには水:石膏 = 1:3 と書かれていました。 そこで小さいプラカップ1杯の水 (49 g) に対して石膏を3杯 (145 g) 入れ、割り箸で2分間ほど混ぜ合わせました。 石膏は小麦粉のような感じで、料理しているような感じで不思議です。

混ぜ合わせ後すぐに同じカップに流し込んだところ約1.8杯分となりました。 体積で約45%になった計算です。

混ぜ合わせてから固まるまでは10~20分程度と意外と時間があり、あまり焦らなくても良かったです。 むしろ早く型に流し込みすぎたためか、場所によってムラがある感じで、これが原因なのか乾燥後少し欠けてしまいました。 発熱は混ぜ合わせてから30分ぐらい経過して少し硬くなったタイミングで一気に来ました。 発熱といって触れないほどの熱さではなく、ほどほどの熱さでした。 表面を触るとむっとした湿り気を感じました。

- 9:40 混ぜ合わせ、2分攪拌後すぐ型に流し込み

- 9:50 25.1℃、まだサラサラ

- 10:00 26.2℃、少し傾けても流れなくなる程度には硬くなってきた

- 10:10 28.0℃、表面に気泡が出てきた、硬くなった

- 10:22 38~50℃、発熱している、十分に触れる硬さ

- 10:50 33~38℃、少し冷えてきたので型から外す

型から外すのが意外と大変で、カッターナイフでプラカップに切れ目を入れないと取り外せませんでした。 きちんと離型剤を塗る必要がありそうです。

できあがった石膏はひんやりと湿っていて、カッターナイフで簡単に削れます。 その後は天日で乾燥させたり、オーブントースターで230℃で30分の加熱を繰り返したりして、乾燥でどうなるか実験してみました。

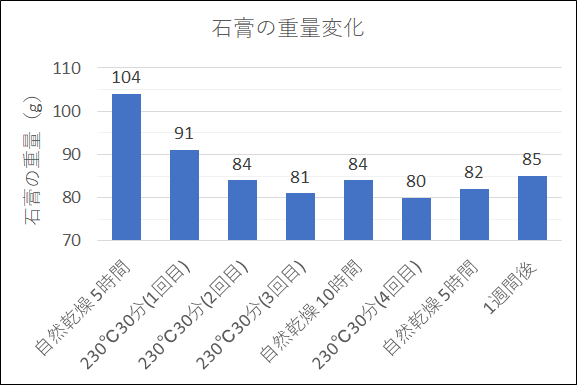

- 天日・日陰で約5時間乾燥 → 104 g

- オーブントースターで230℃30分で乾燥 → 91 g

- さらにオーブンで230℃30分(2回目)→ 84 g

- さらにオーブンで230℃30分(3回目)→ 81 g

- 自然冷却・乾燥(約10時間)→ 84 g

- オーブントースターで230℃30分(4回目)→ 80 g

- 自然冷却・乾燥(約5時間)→ 82 g

- 室内で1週間保管 → 85 g

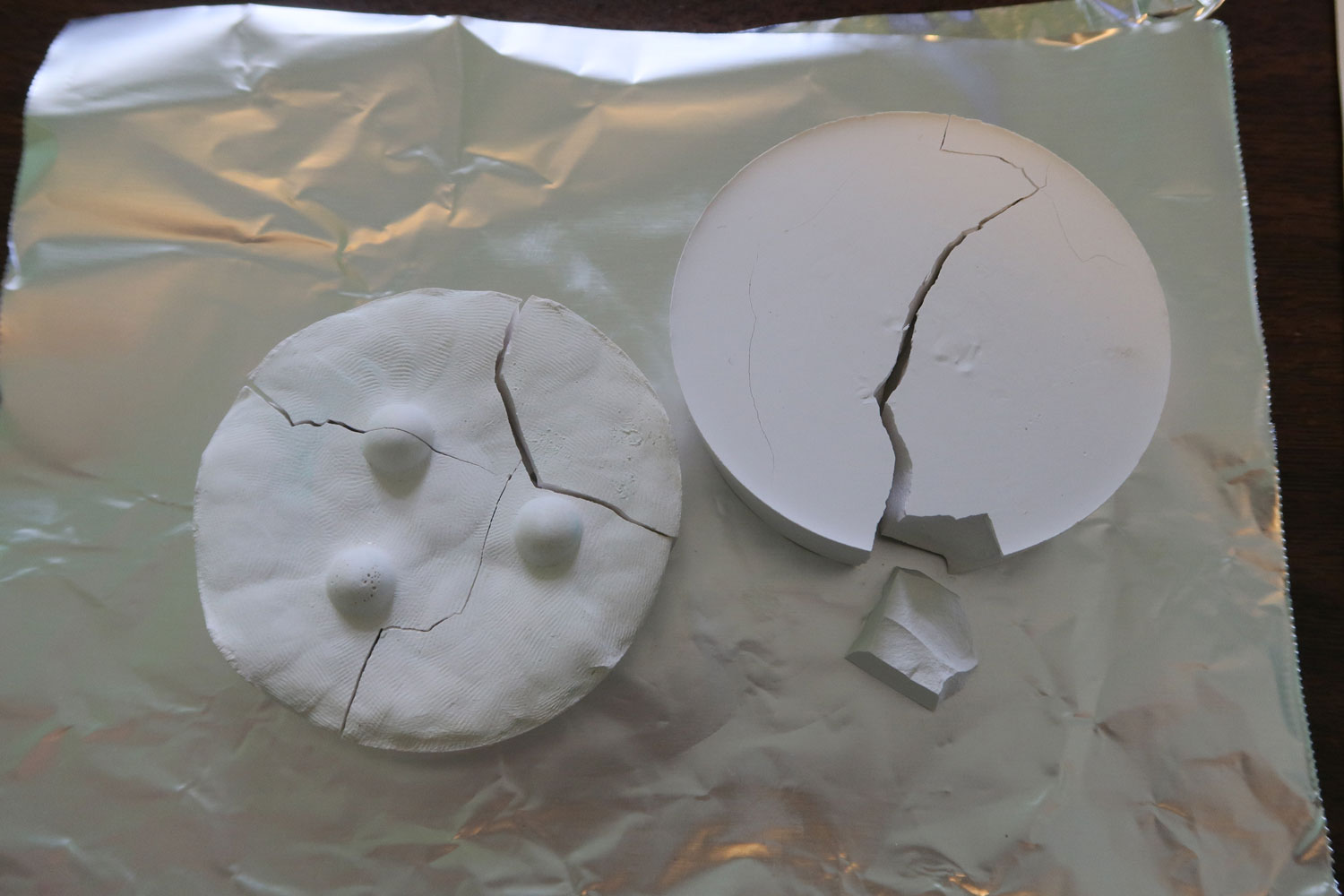

石膏は徐々に水分を失い、オーブンで強制的に加熱することで約23%の水分を失って約77%の重量にまで軽くなりました。 軽くなったあとはひんやりせず硬い感じです。 ただしオーブンで急激に加熱したためかヒビが生じてしまいました。 ゆっくりと乾燥させた方が良さそうです。

石膏型で鋳造するときは石膏型をしっかり乾燥させないと水蒸気爆発を起こすと聞きました。 確かに十分加熱していないと石膏には多くの水分が含まれていることがわかりました。

うまくいった点

- 石膏の硬化のプロセスや作業手順が理解できた

- オーブンによる加熱で約23%の水分を失い約77%の質量になることが判明

- 放射温度計がとても便利

反省点

- 石膏を水に溶かすときにダマが出来ないように「ふるい」を使ったほうが良い

- 石膏を型に流し混むのは少し硬くなってきたタイミングで行ったほうが良い

- 石膏を剥離するのは大変、剥離剤の塗布が必要

ページの先頭に 戻る

#5:石膏型の実験 #2

石膏を流し込んで形を作ることは前回の実験で理解できました。 そこで今回は実際に型を作ってみることにしました。 前回の材料に加え、以下を用意しました。

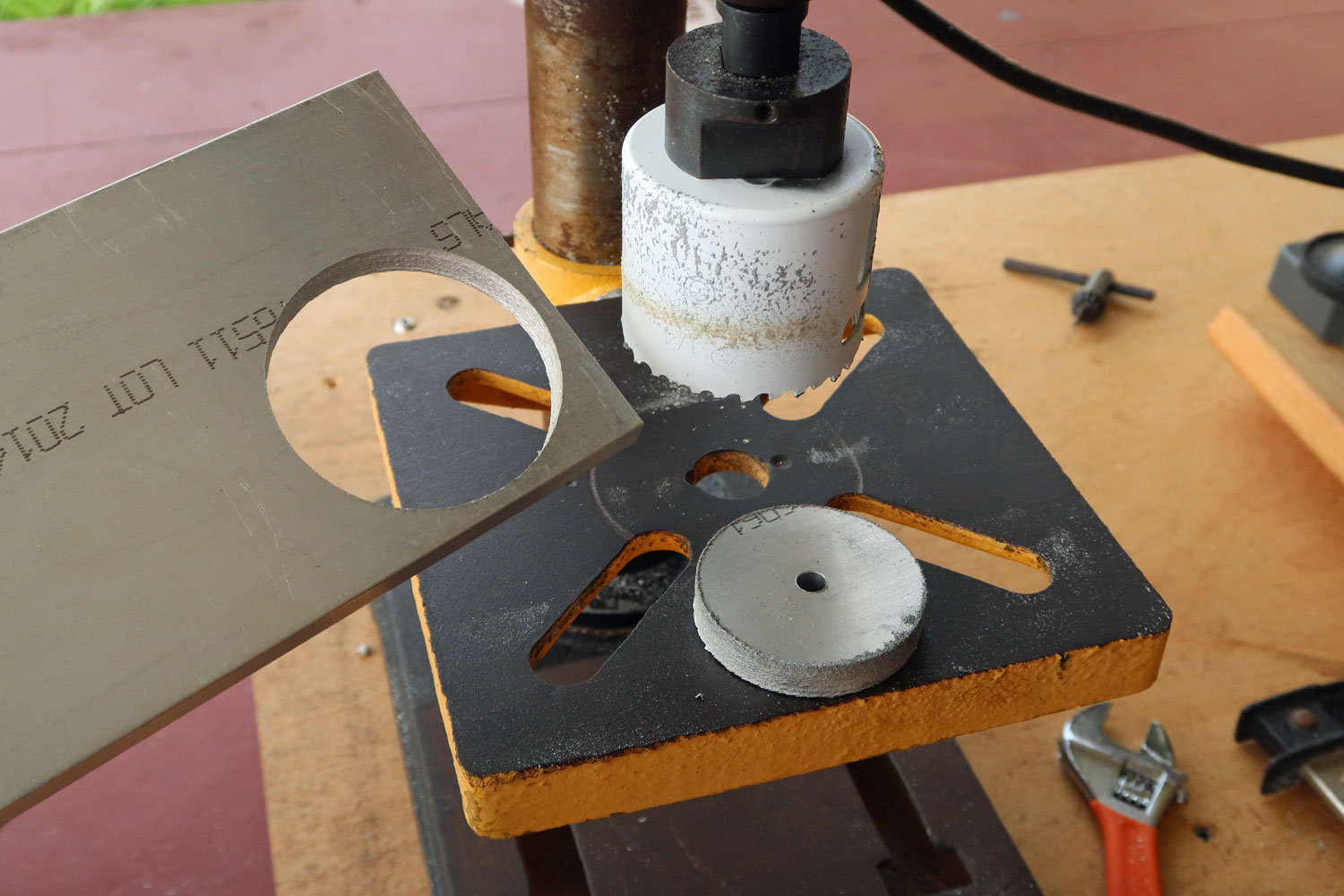

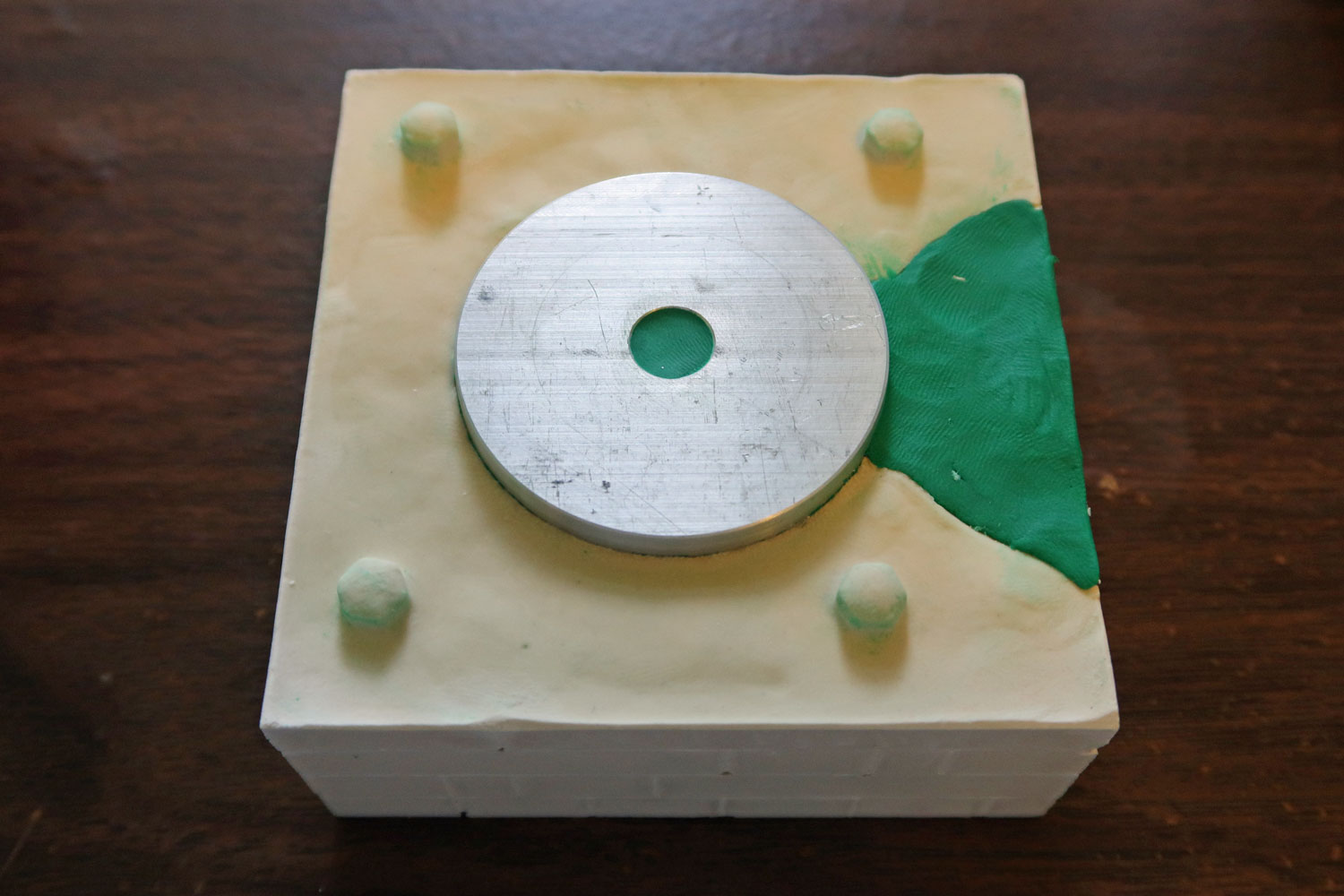

- 原型(アルミ板で製作、φ50.8 mm, t = 9.6 mm)

- 油粘土(固まらない粘度)

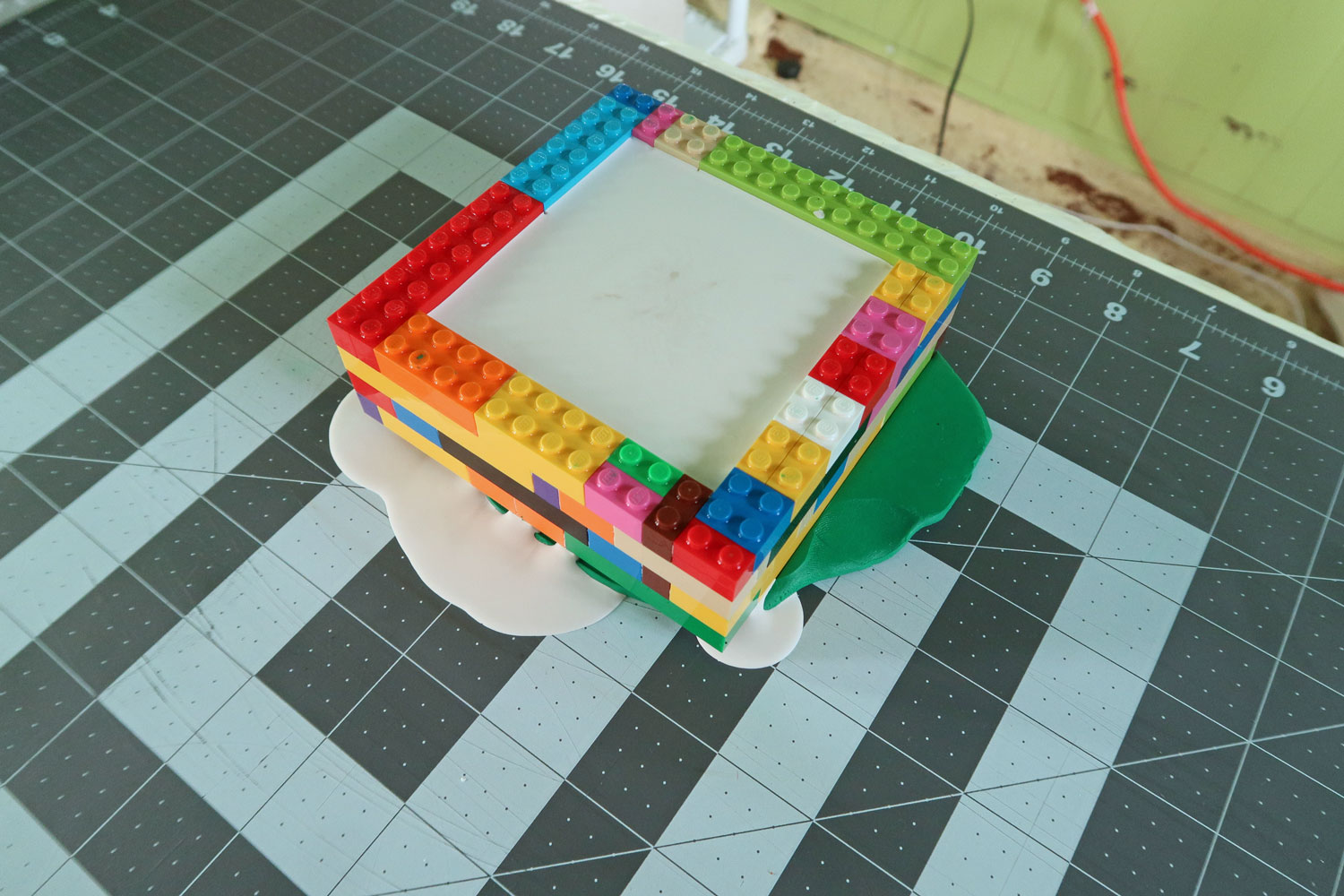

- レゴブロック

- ジップロックのタッパー(石膏を混ぜるのに使用)

- 台所洗剤

- 筆(洗剤を塗るのに使用)

- 金槌

- 適当な大きさの角材(石膏型を外すのに使用)

原型はアルミニウムの板で製作しました。 形はニュートンが作った直径2インチ、厚さ1/3インチ(φ50.8 mm, t = 8.5 mm)の金属鏡をモデルに、この形に切り出しました。 加工上生じた中央の穴はあとで粘土で埋めるつもりです。 合板で作るつもりでしたが石膏型からの離型が難しそうと考えてアルミで製作することにしました。

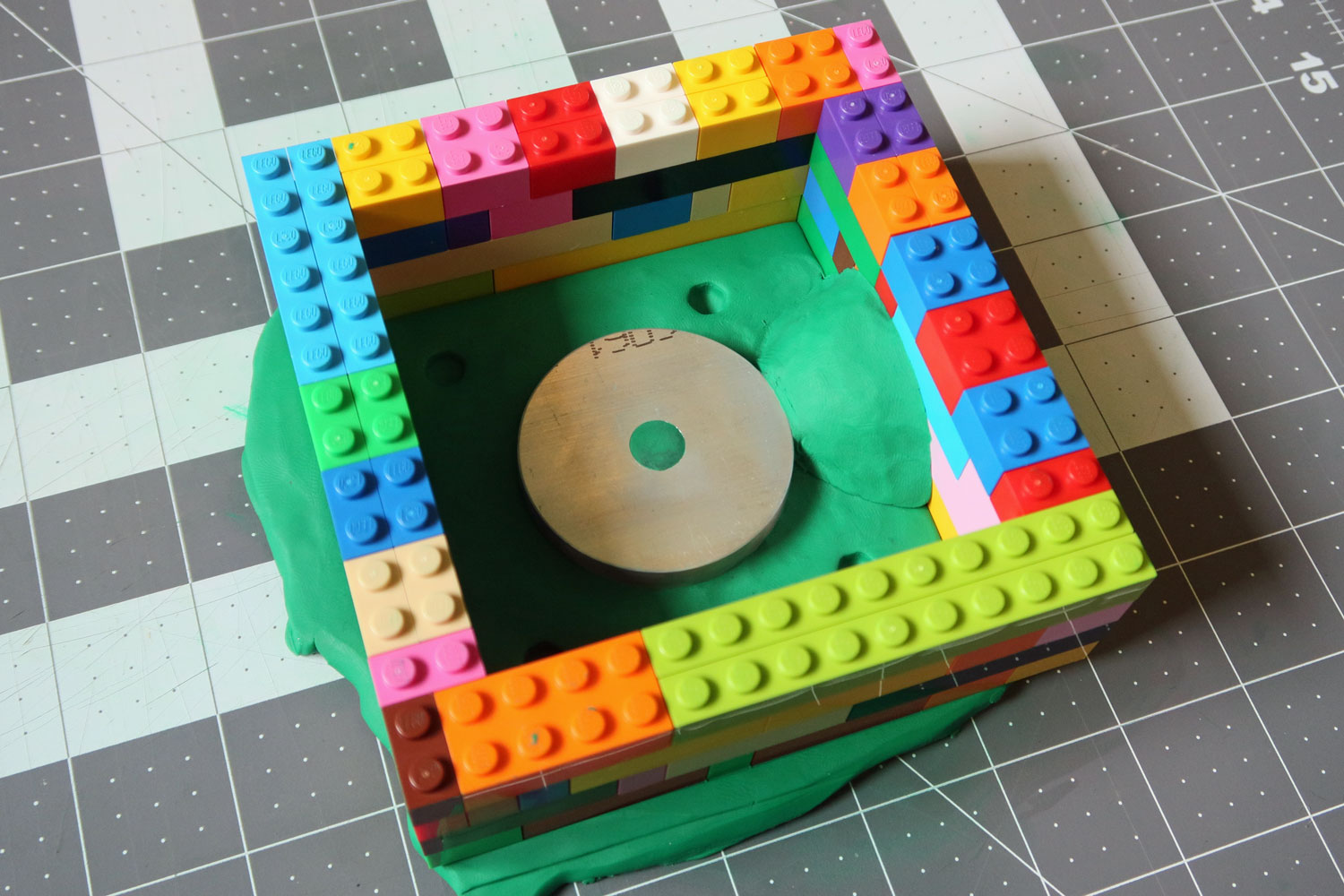

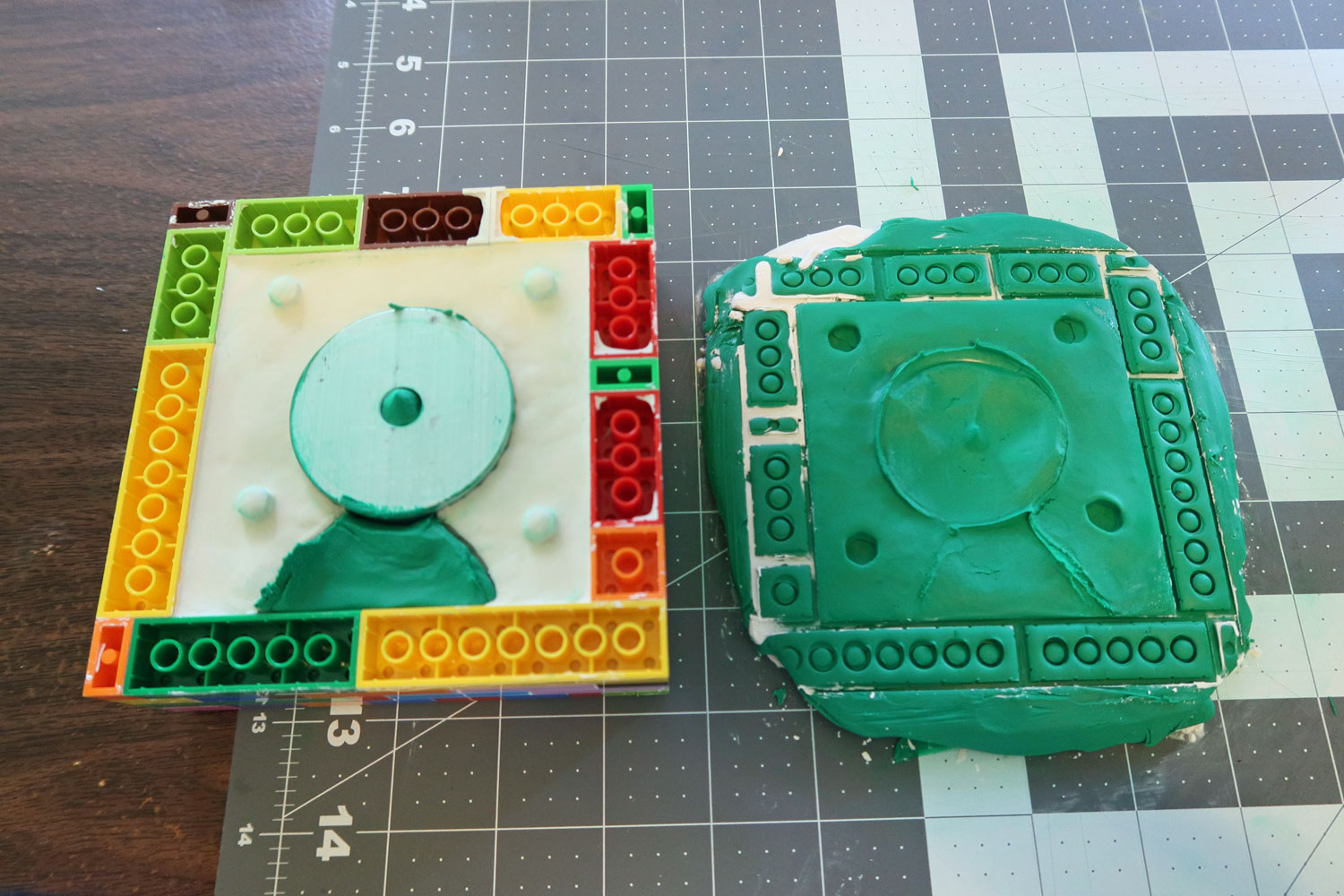

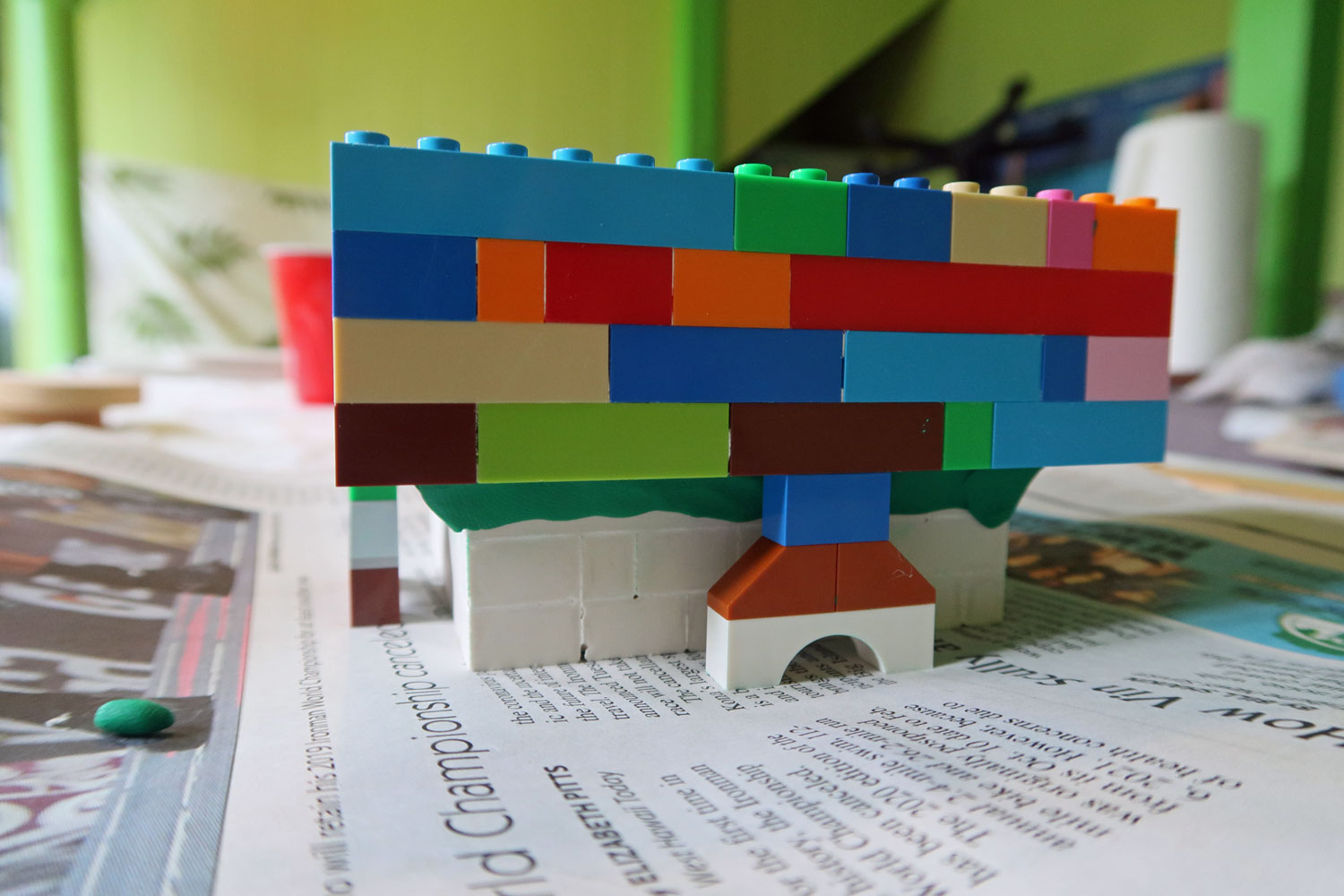

次にレゴブロックを使って型枠を作りました。 油粘土を下に敷き、中央穴を埋め、また湯口も粘土で作りました。 粘土に4箇所、鉛筆で押して「はめあい」も作りました。

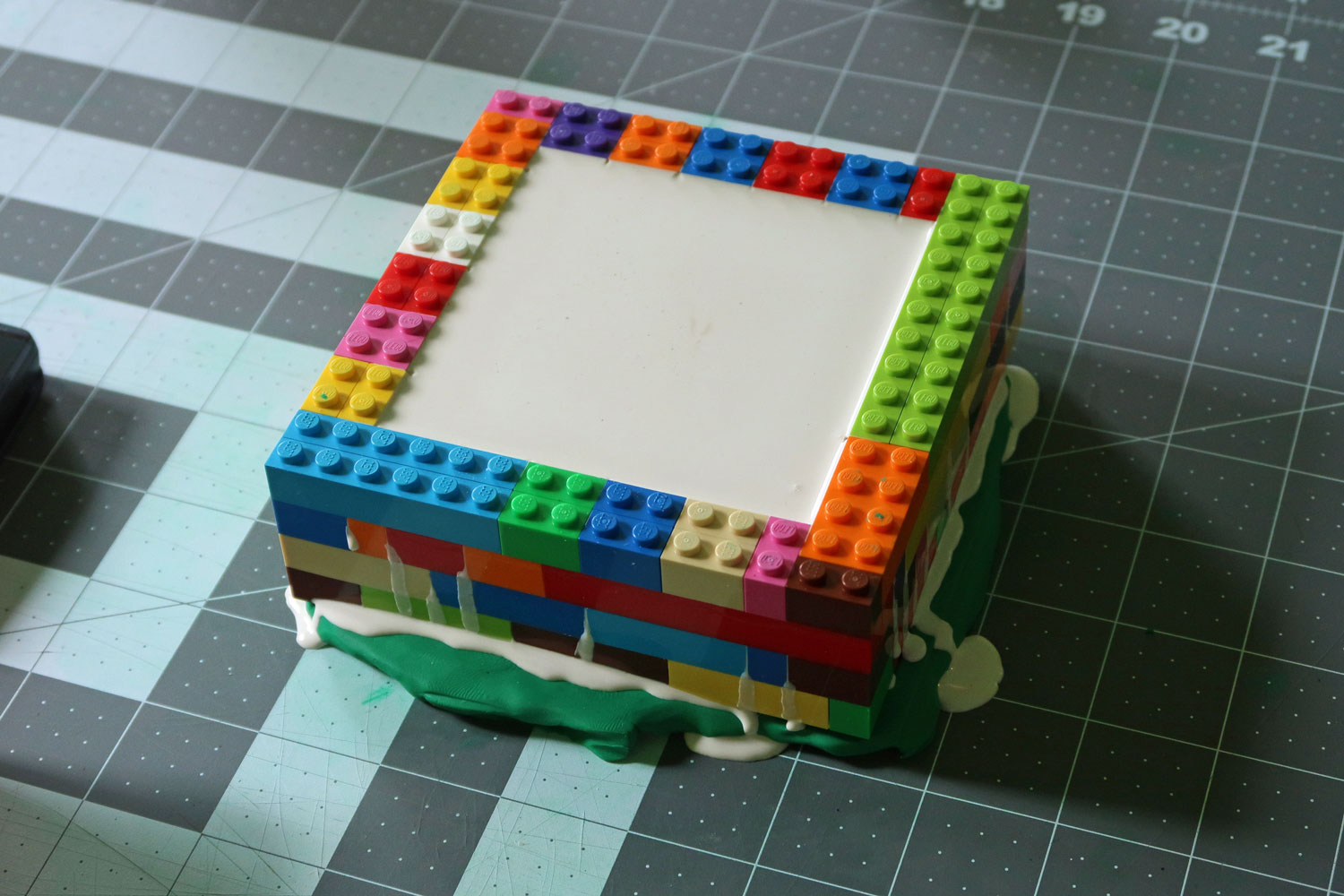

この後「離型剤」として台所洗剤を筆で原型・粘土・ブロックに塗布し、石膏をすぐ流し込みました。 石膏は前回の反省を生かして今回は「ふるい」を使って石膏がダマにならないように水に混ぜ合わせました。

石膏は10分程度してから流し込みましたが、ブロックの隙間から漏れ出てしまいました。 型枠を粘土へもっと強く押し込めば良かったと思います。 また石膏はもう少し粘度が大きくなったタイミングで流し込んだ方が良かったように思いました。

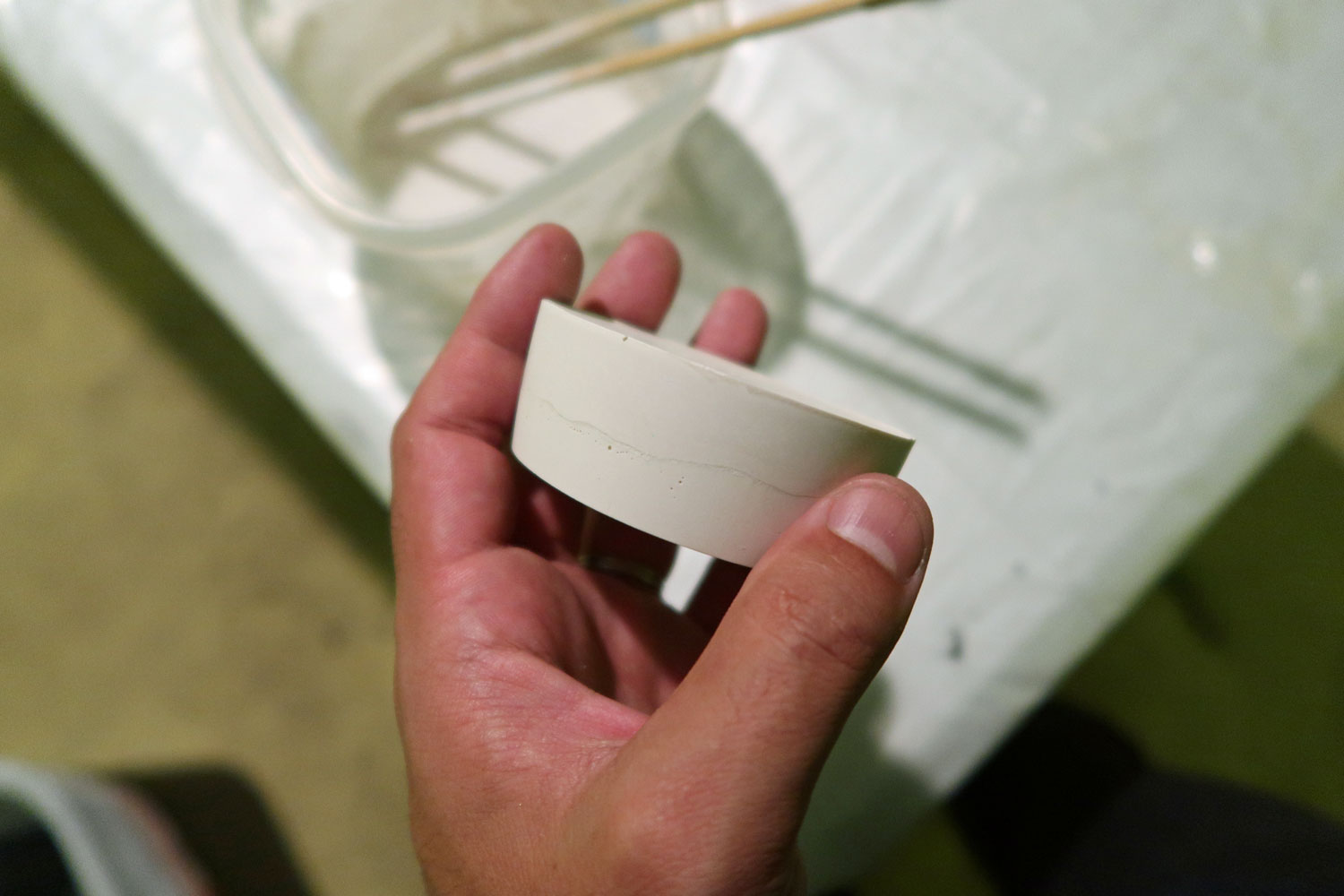

硬化後にある程度冷めたたところで底の粘土を取り、ブロックも壊し、石膏型を取り外しました。 うまく型取りすることが出来ました。

同様に反対側の石膏型も製作します。 粘土とブロックをセットし、台所洗剤を筆で塗布して、同様に石膏を流し込みました。 今回は粘度が大きくなったタイミングで流し込んだため、ブロックからの漏れ出しは少なくなりました。

発熱が終了し、ブロックを外して型を外して2分割しようとしたのですが、これが外れません。 手ではウンともスンとも言わないので湯口部分に角材を入れて金槌で恐る恐る叩いたところ、パカッと二つに割れて、なんとか外せました。

しかし「はめあい」部分は石膏がくっついてしまい、ちぎれてしまいました。 表面も一部もきちんと「離型剤」が作用しておらず、くっついてしまっていたようでした。 正しく離型剤のメカニズムや塗布のやり方を理解する必要があると思いました。

うまくいった点

- 粘土とブロックを使って石膏の型枠を作ることが出来た

反省点

- 石膏を水に溶かすときはタッパーなどの容器を使ったほうが良い

- 型枠のレゴブロックはしっかり粘土に押さえつけて隙間を無くす(さもないと漏れる)

- 離型剤のメカニズム・塗布のやり方をきちんと理解する(さもないと失敗する)

- 石膏を型に流し混むのは少し硬くなってきたタイミングで行ったほうが良い

ページの先頭に 戻る

#6:剥離剤について

石膏と石膏、または石膏と他の物がくっつかないようにするための「離型剤」が必要です。 基本的に水を吸わず表面がつるつるした物(プラスチックの表面など)であれば石膏はくっつかずに簡単に取り外せるようです。 一方で石膏と石膏の場合にはカリ石鹸といった「離型剤」が必要なようです。

- カリ石鹸

- 石鹸とは高級脂肪酸のナトリウム塩やカリウム塩のこと

- カリ石鹸はヤシ油と水酸化カリウム KOH で作られる

- 色々な脂肪酸との組み合わせが考えられるが炭素数12の飽和脂肪酸(ラウリン酸)のカリウム塩とすると、CH3(CH2)10COO-K+ と書ける

- カリ石鹸はナトリウム石鹸に比べてはるかに水に溶けやすいらしい、液体石鹸はこれ

- 脂肪酸カルシウム

- (おそらく)二水石膏の表面にカリ石鹸を塗った際に表面に形成される(と思われる)

- 水に不溶、いわゆる「石鹸カス」

カリ石鹸を石膏の表面に塗ると石膏に含まれるカルシウムと反応して脂肪酸カルシウムが形成され、これが水に不溶で防水被膜となり、新たに石膏を流し込んでもくっつかないのだと思います。

CaSO4・1/2H2O + 2CH3(CH2)10COO-K+ → (CH3(CH2)10)COO)2Ca + 2K+ + SO42- + 1/2H2O

離型剤の原理が理解できたので、早速実験したいと思います。

ページの先頭に 戻る

#7:石膏型の実験 #3

離型剤のメカニズムを理解できたので離型の実験です。 入手できた石鹸はカリ石鹸かどうか判らりませんがpHは10程度とアルカリ性だったため「せっけん」であることは間違いなさそうです。

- 石鹸

- 除湿機

まず少量の石膏で型を作り、2時間程度自然乾燥させ、その後石鹸水を表面に塗布しました。 石鹸水は塗布→乾燥→拭き取りを10回ぐらい繰り返し行いました。 石鹸水を塗布したところは若干黄色く変色して水をよく弾くようになりました。

この後、再度石膏を流し込み、相手側の型を作りました。 乾燥後は発熱が終わって10分ほど経過した頃、まだ40℃ぐらいのタイミングで型から外し、手で少し力を入れてひねったところ、今回はぽろっと簡単に外れました。 離型剤の実験は成功でした。

今回はついでに除湿機による乾燥を試してみることにしました。 除湿機を押し入れに入れて高温かつ低湿度環境を作り、そこで乾燥を試みました。

- 実験前(温度22℃、湿度81%)85 g

- 除湿機で4時間乾燥(41℃, 16%)→ 83 g

- 除湿機機でさらに4時間、(44℃, 16%)→ 80 g

- オーブンで230℃30分(1回目)→ 71 g

- さらにオーブンで230℃30分(2回目)→ 66 g

- 自然冷却・乾燥(約10時間)→ 68 g

- 室内で2日経過 → 70 g

もともと85 g程度あった重量は8時間の除湿機の運転で80 gまで軽くなりました。 しかし、その後のオーブン加熱でさらに14 g軽くなり、66 gまで軽くなりました。 今回も約23%軽くなり、約77%の重量になりました。 一方で除湿機だけだと5 gしか軽くなっておらず、これは約6%しか水分を飛ばせてなかったことになります。 除湿機による乾燥では不十分だと言えそうです。

ただし今回の型は平べったい形状で厚さ1 cm程度しかなかったためか、3日後に見たところ割れていました。 あまり急激な加熱は避けた方が良さそうです。

うまくいった点

- 石鹸による離型に成功

- 除湿機による乾燥では6%しか軽くならず、除湿機による乾燥では不十分なことが判明

反省点

- 石膏の加熱はゆっくり行わないとヒビが入り、最悪割れてしまう

- 石膏型は厚め・大きめに製作し、十分な強度となるようにしたほうが良い

ページの先頭に 戻る

#8:鋳造の実験 #1

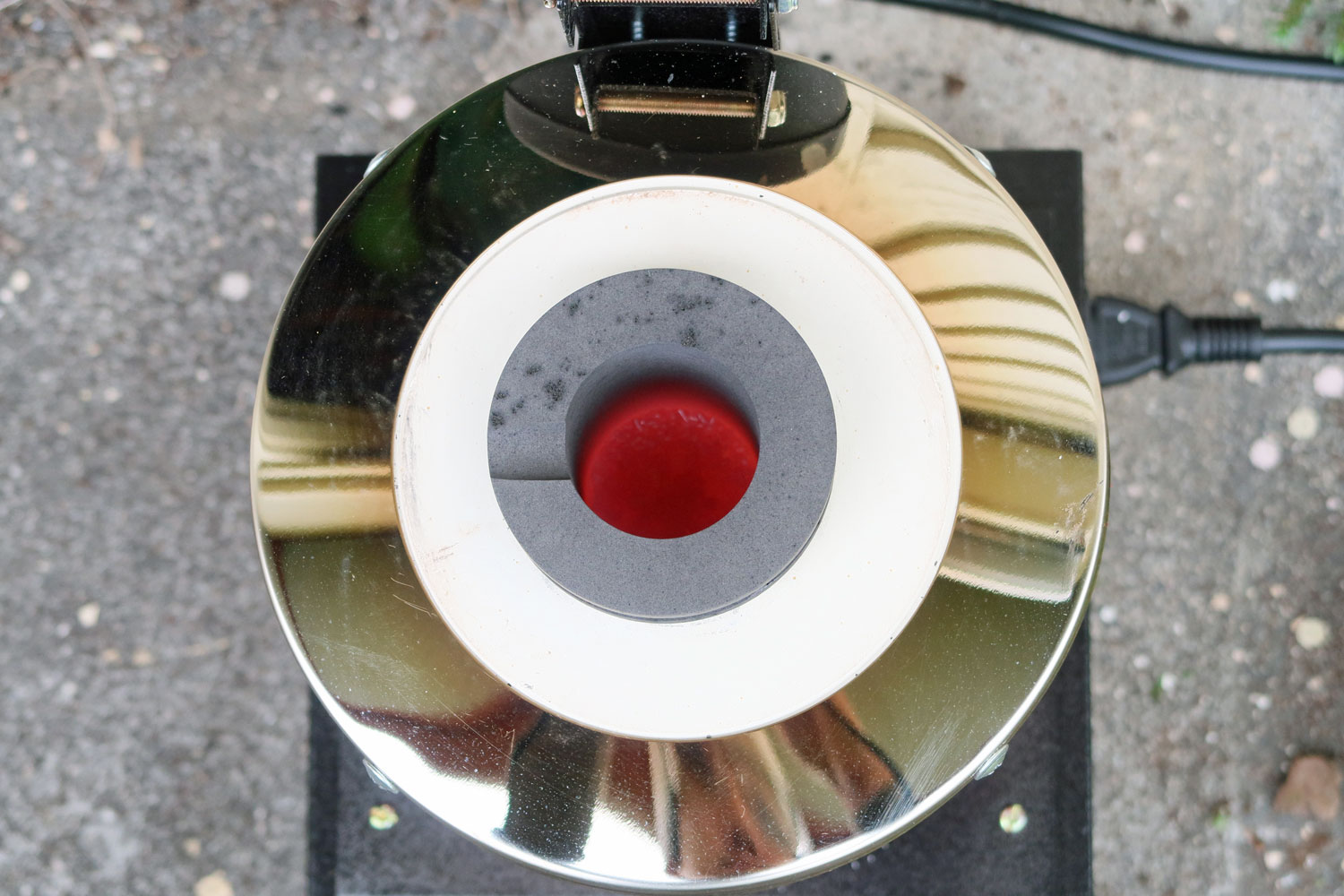

購入していた電気炉がようやく届いたのでさっそく加熱の実験を行いました。 以下を用意し、まずは何も溶かさず「るつぼ」のみ加熱してみることにしました。

- 電気炉、$275.99-

- るつぼ(グラファイト製、電気炉の専用品)

- るつぼを掴む専用のトング

- 放射温度計(550℃まで測定可能)

- 革手袋

- セーフティーグラス

- 溶接用の保護面

- ダストマスク

- 綿100%の長袖シャツ

- 綿100%の長ズボン

- 綿100%のタオル(頭に巻く)

- 革靴

- 水を入れたバケツ

電気炉は内部が空洞になっていて、耐熱材の中にヒーターが埋め込まれています。 ここにぴったりサイズの専用のるつぼをセットして加熱することになります。 温度は熱電対で測定して温度コントローラーでリレーをOn/Offして制御する仕組みのようです。 専用の「るつぼ」は"2 kg"というサイズですが、これは金を溶かした場合の容量のようです。 るつぼを掴む専用のトングは安物な感じですが、ぴったりサイズで赤変したるつぼも安心して掴めそうです。

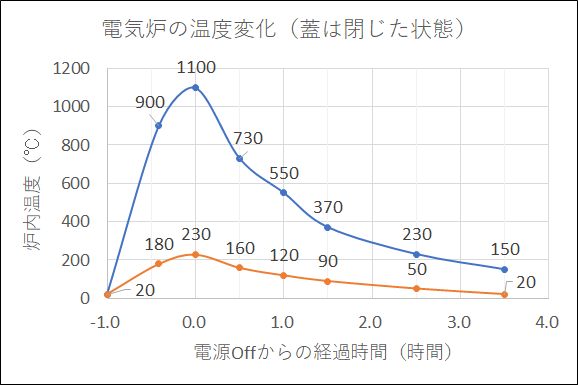

- 17:00 加熱開始、設定温度1100℃

- 17:35 約900℃、本体側面は約180℃

- 18:00 約1100℃に到達、1110℃ぐらいまで上昇し下降、側面は約230℃

- ステッカーが焦げているようで臭い

- るつぼは真っ赤、熱い

- ここで電源OFF(フタはしたまま)

- 18:30 約730℃、側面は約160℃

- 19:00 約550℃、側面は約120℃

- 19:30 約370℃、側面は約90℃

- 20:30 約230℃、側面は約50℃

- 21:30 約150℃、側面は約20℃

温度コントローラーの設定方法が良く分からず困りましたが型番(SUOYA C100FK06-M-AN)を調べて取説をダウンロードして解決しました。 約1時間で最高温度の1100℃に到達しました。 1100℃に到達後はリレーがカチカチ動作して電源のOn/Offで温度制御がきちんと働きましたが1110℃ぐらいまでオーバーシュートしました。 製品としては1100℃までが使用可能範囲で、温度コントローラーは1150℃まで表示できるようです。

専用のトングを使って赤変した「るつぼ」を持ち上げたときは緊張しましたが、専用のトングでしっかりと掴むことができました。 るつぼを電気炉から取り出すと一気に熱を感じます。

ただし、いくつか失敗もやらかしました。 まず本体側面に黄色い「注意」ステッカーが貼ってあったのですが、これを剥がさず加熱したため焦がして非常に臭かったです。 ステッカーは冷却後に剥がしておきました。

また「るつぼ」を掴んだあとのトングと革手袋を何気なくプラスチック製の机の上に置いたため机がその形に溶けてしまいました。 今回は大事には至りませんでしたが、これを教訓に電気炉関連のツールは全てコンクリートブロックの上に置くというルールを決めました。

なお、これは失敗ではないのですが、電気炉の温度は電源Offにしてしまうと判らないので、加熱後も電源Offとするのではなく設定温度を10℃等に設定して温度をモニター出来るようにした方が良いと気が付きました。次回からそうしたいと思います。

また手持ちの放射温度計は550℃までしか測定できないことが判りました。 ひとまず放射温度計は安全な温度かそうでないかの判断に使えれば良いと考え、これは受容しようと思いました。

うまくいった点

- 電気炉による加熱や冷却のサイクルを理解できた

- 冷却時は電源Offとするのではなく設定温度を10℃程度にして温度をモニターすれば良い

反省点

- ステッカーを貼ったまま加熱して焦がしてしまった

- 不注意でトングをプラスチックの机の上に置いて溶かしてしまった

- 溶接面を被ると安全だが暗い、透明なフェースシールドのほうが良さそう

- 電源の延長コードが細く抵抗が大きいため加熱する、太い延長コードを用意する

ページの先頭に 戻る

#9:鋳造の実験 #2

石膏型と電気炉、そして材料の用意も出来たので、実際に鋳造の実験を行うことにしました。 今回は #5 で作った石膏鋳型に銅と錫を流し込むことにしました。 これまで用意した物に加えて以下を準備しました。

- 銅(純度 99.9%+)、小片状、$23.99/lbs、6 lbs購入

- 錫(すず、純度 99.9%+)、小片状、$28.99/lbs、2 lbs購入

- ステンレス製のバット

- 製菓用のはかり

- クランプ

- ブロック(バットやツールを置くのに使用)

石膏型は前日の夜に3回、120℃、180℃、230℃と徐々に温度を上げ、それぞれ30分オーブンで加熱して水分を抜きました。 当日の朝も同様に120℃、180℃、230℃、230℃と4回加熱し、鋳込む直前まで加熱しておきました。 鋳込む直前にオーブンから出し、金属製のバットの上にのせ、石膏型を合わせてクランプで挟み込みました。

今回の鋳造では「砲金」と呼ばれる銅 90.0% 錫 10.0% で鋳込むことにしました。 鋳込むものの体積はおよそ18.6 cm3、鋳込み口もあるのでラフにこの2倍と見積もって38 cm3の青銅を溶かす必要があると考え、青銅の比重を8.5 g/cm3程度として合計323 gが必要と見積もりました。 銅291 g、錫32 gを混ぜ合わせて「るつぼ」に入れ、加熱を開始しました。

- 7:20 23℃、加熱開始、設定温度1100℃

- 7:30 227℃

- 7:50 683℃

- 8:00 837℃、炉内は430℃ぐらい、まだ固体(上の写真はこれ)

- 8:10 955℃、液面が少しボコボコしてきた

- 8:20 1040℃

- 8:30 1098℃

- 高温になりすぎ?1136℃まで上昇、設定温度を1000℃に変更

- 977℃まで低下、設定を1100℃に再度変更

- 9:15 1100℃、鋳造、鋳造後に設定温度を10℃に変更

- 10:20 520℃

- 10:50 390℃

- 11:20 290℃

るつぼを慎重に持ち上げ、慎重かつ大胆に一気に石膏型に流し込みました。 少し勢いが強すぎたのか、湯口のところが塞がったためか、ボコっと泡が出て「水蒸気爆発か」と一瞬ヒヤッとしましたが、すぐに何が起きたのか理解できたので湯を流すのは止めず、湯口の上まで注ぎました。

一応、万が一を考えて作業は長袖・長ズボン、頭皮を覆うタオル、革靴、革手袋、セーフティーグラス、溶接面を着用し、近くに水の入ったバケツを2箇所に置いて、さらに逃げる場合の方向も確認し、いつでも逃げられるようにして行っています。 安全第一です。 念のため。

鋳造後は石膏型に入れたまま冷めるのを待ちました。 はじめ湯口は銅のような赤銅色で、次第に黒くなっていきました。 放射温度計で測定したところ、20分後でも260℃ぐらい、1時間後でも70℃ぐらいと結構熱いです。

石膏型が60℃まで下がったのでクランプを外して石膏型を外してみることにしました。 簡単に外れ、鋳込んだものが出てきました。 うまくいったようです。 石膏型は焦げてクラックが多数入り、再利用は難しそうです。 粘土で埋めた中央部分は油分が残っていたためか少し焦げてしまっています。

しばらく冷ましたあとで「るつぼ」をひっくり返してみると溶けた金属の塊がぽろっと落ちて簡単に回収できました。 全てを十分に冷ました後で重量を測定したところ、以下となりました。

- 本体+湯口 264 g

- るつぼから垂れた金属 3 g

- 周囲に飛んだ小さな金属滴 1 g

- るつぼをひっくり返して回収した金属 55 g

- 合計 323 g

鋳込んだあとの合計質量323 gと鋳込む前の銅と錫の合計重量323 gと完全に一致しました。 これは溶かした金属が「るつぼ」に吸着したり「るつぼ」のグラファイトが金属に溶けたりしない、ということだと思います。 「るつぼ」や残った金属はそのままで再利用できそうです。

この後は湯口部分を金のこで切断し、金工やすりで切り口を整えて仕上げました。 以下の工具を用意して作業しました。

- ワイヤーブラシ

- 金のこ

- 金工やすり(平凸が使いやすい)

- 固定用の適当な大きさの角材、クランプ、作業台

錫 10.0%青銅(砲金)の硬さは黄銅(真鍮)よりも少し硬い位で加工性は悪くないです。 色は黄銅と同じような金色です。 今回は実験なのでこれ以上の加工は止めました。

うまくいった点

- 安全に鋳造することができた

- 鋳造で目立った失敗も生じなかった

- 湯口部分の温度は鋳型の内の金属の温度とほぼ等しいことがわかった

- るつぼの中に残った金属は冷えたあとで簡単に回収できることがわかった

- 石膏型は一回使うと亀裂が入って使えなくなることがわかった

- 錫 10.0%青銅は加工性は悪くないことがわかった(少し硬い程度)

反省点

- 勢いよく湯を注ぎすぎてボコッとなってしまった、よくコントロールして注ぐこと

- 湯口と原型の繋がる部分が太すてカットが大変だった、もっと細くした方がよかった

- 湯口を切る際に位置を失敗、もっと外側を切って削るべき

- 粘土が残っていると黒く焦げるようだ

- 溶けた金属をかき混ぜる棒(グラファイト製)があった方がよさそう

ページの先頭に 戻る

#10:錫 25.0%青銅の鋳造

ここまでの準備や実験等から実際に青銅鏡を鋳造できそうな感触を得ました。 そこでハーシェルの40フィート望遠鏡と同じ程度の組成を意図して錫 25.0%青銅を鋳造することにしました。 錫を25.0%と高くしたことで融点は低くなる一方、硬く、脆く、割れやすくなると予想されます。 この辺りの違いがどう影響してくるのかは良く分かりませんが、習うより慣れろ、実際にやってみることにしました。

これまで用意してきたものに加え、以下を追加で用意しました。

- 打刻印

- 木槌(石膏型の分離に使用)

- 太い延長コード、AWG 12(断面積3.3 mm2)

- グラファイト製の混ぜる棒

- 薄手の革手袋(ワイヤーブラシでの作業用に購入)

- サンドペーパー #80、#220、#400、#800、#1500

- 厚めの鉄の板(サンドペーパーの下に敷いて平面を出すのに使用)

- 金属研磨材

- 布きれ(研磨剤を付けて磨くのに使用)

これまでと同様に石膏で型を作り、しっかりとオーブントースターで乾燥させました。 石膏型は鋳造の3日前に製作し、そこから室内で2日乾燥させ、最後にオーブンで加熱しました。 オーブン加熱前に435 gあった重量は合計12回(=6時間)の加熱後336 gまで軽くなりました。 これはこれまでと同じ約77%の質量のため十分に水分を取り除くことが出来たと判断しました。

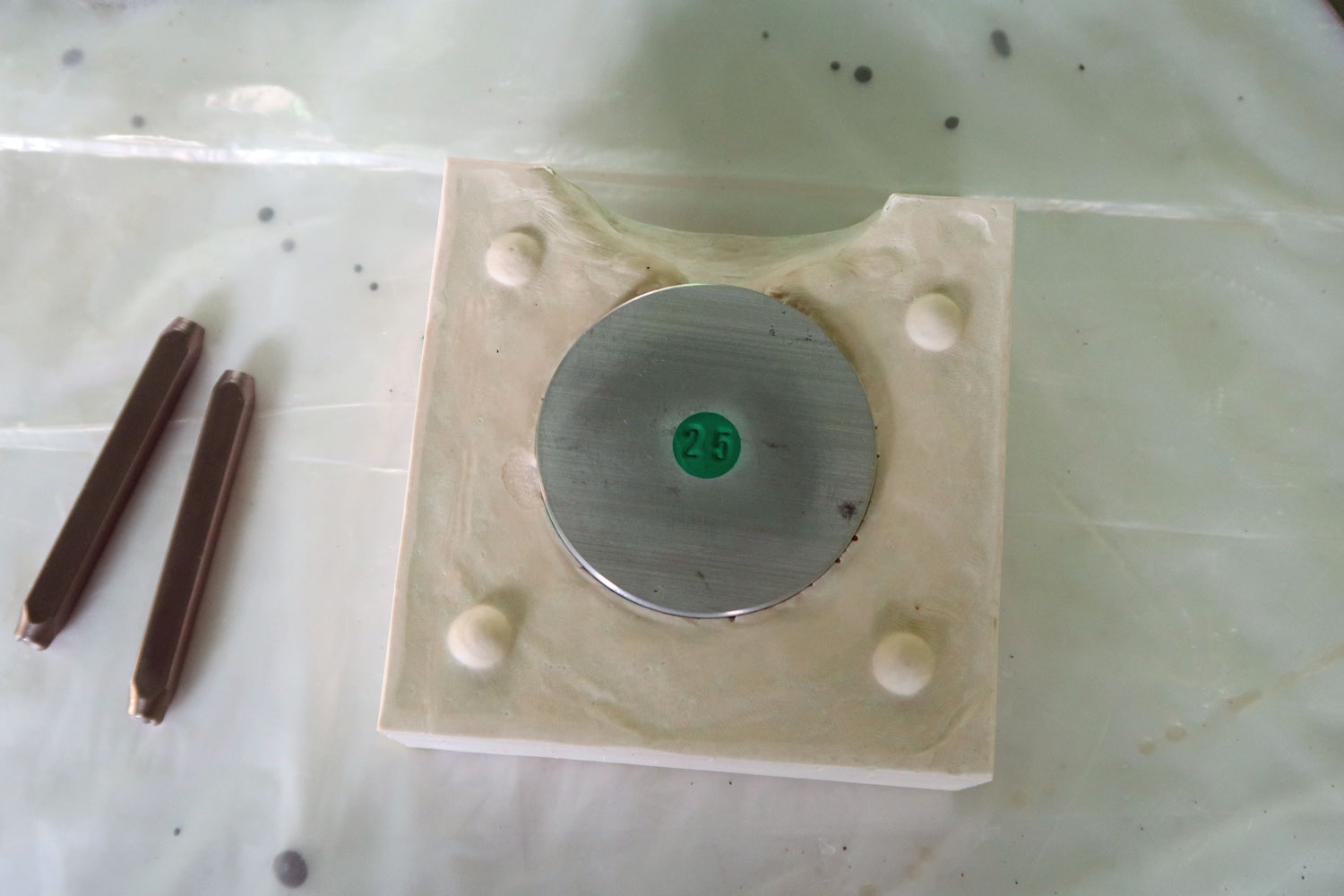

今回は原型の中央穴の粘土に "25" と中央に数字をポンチ(打刻印)で入れてみました。

石膏を流し込む際に粘土をきちんと平たく伸ばさなかったため、石膏をけっこう盛大に漏らし、液面が下がってしまいました。 これは失敗でした。

次に鋳造です。 前回鋳込んだ錫 10.0%青銅が169 gあるのでこれを溶かして再利用します。 前回は323 g溶かして60 g程度余ったため今回は少なめの300 gを溶かすことにしました。 今回は錫 25.0%とするため、前回の169 gに銅73 g、錫58 gを加えて鋳込みました。

電気炉の設定温度は1000℃としました。 これは錫 25.0%の場合の融点が800℃程度なので1000℃あれば良いだろうと考えた結果です。 今回は前回の反省から湯口を塞がないようにゆっくり注ぎ込みましたが、これは不良の原因だったかもしれません。

約1時間程度冷ました後、型を外してみました。 が、今回は微妙です。 表面がブツブツと荒れたところが目立ちます。 "25" とポンチしたところも荒れていて何と書いているのか全く読めません。 裏側はさらに石膏型が割れたクラックにも湯が回り込み、大きな空洞もあいています。 失敗の原因は湯の温度(今回は1000℃)、石膏型の乾燥状態、流し込みにかかった時間といったものだと思いますが、良く分かりません。 またこれが錫 25.0%といった高錫青銅の難しさなのかもしれません。

今回は失敗だとも考えましたが、せっかくなので一応最後まで仕上げてみることにしました。 まず金工やすりを使って裏面(穴の開いた方)・側面をならし、表面をひたすら削ります。 「欠け」は生じませんが、硬くて脆い感触で、落とさないように注意が必要です。 最初は表面はボコボコとしていましたが少しずつ平らになり、全体を削り下げていくことで穴のないフラットな面が増えていきます。 金工やすりで手作業でやっているため非常に大変です。

金工やすりは4時間30分やったところで妥協し、仕上げに進めることにしました。 きっとニュートンやハーシェルの作った金属鏡の表面もいくらか欠陥はあっただろうし、また弥生時代の青銅鏡(三角縁神獣鏡など)だと表面の欠陥はある意味太陽の黒点のようで趣があるといえそうだし、・・・、などと訳の分からないことを考えながら作業を続け、ここで止めました。だいぶ、疲れています。

次にサンドペーパーで順次番手を上げて削っていきました。 最初は80番で1時間30分。 フラットな鉄の塊の上にサンドペーパーをのせて前後に往復させて削っていきました。 次に220番で1時間。 ここで湯口はサンドペーパー掛けの邪魔になると思い、ここで切断しました。 が、硬い。 金のこで切断するだけで30分以上、またその後のも金工やすりで外周が円形になるまで1時間以上削りました。 殆ど切れない・削れないのですが、一応は僅かずつ切れ、削れていきます。

その後も作業を続け、400番で30分、800番で20分、1500番で20分やすり、研削完了としました。 番手を上げる前に目立ったキズが全て無くなるまで作業を続けました。 この辺りの感触は昨年取り組んだ15cm鏡の鏡面研磨の経験が役立ちました。

最後に金属研磨剤を付けて磨き込むと、サンドペーパーの筋もなくなり、綺麗な反射面に仕上がりました。 研磨剤が表面の欠陥部分に入り込んで取れなくなるのが不満ですが、この段階ではどうしようもないので諦めました。 20分ほど磨いて、これで完成。 非常に疲れましたが、大満足です。

うまくいった点

- 欠陥も多いが、一応、鏡にするところまで仕上げることができた

- 15cm鏡(ガラス鏡)の研磨の経験が生かせた

反省点

- 石膏を流し込む際の粘土は完全にブロックの下に敷いておくこと

- 湯口は最初に切断してその後削っていくこと

- 表面の欠陥は完全に無くなるまで削り取るべきだった>

- 空洞は石膏型の乾燥が不十分で水蒸気が出た? → 十分乾かす、石膏型の使用は中止

- 押し湯が足りなかったから空洞ができた? → 押し湯を十分大きくして重くする

- ゆっくり注いだことが原因で空洞が出来たか? → 素早く注ぐ、揚がりを設ける

ページの先頭に 戻る

#11:ここまでのまとめ

ここまでは鋳型として石膏型を使って鋳造に挑戦してきましたが、石膏型は水蒸気爆発する可能性があり、十分に乾燥させることが重要で、数日前には型を作り、直前にもオーブンで加熱したりとけっこう面倒なことがわかりました。

さらに何回かの鋳造に耐えるだろうと思っていた石膏型でしたが1回鋳込むと割れてしまい再利用できないことも判りました。

よって石膏型を使うことはやめ、次からは砂型を試すことにしました。 砂型にすれば鋳込みの直前に型を作れば良いようで、効率も良さそうです。

鋳込み・鋳造のほうは、型さえ出来てしまえばあとは湯温と注入速度ぐらいしかパラメーターがなく、特に後者は経験を積んでいくしかないと思いました。 また湯口や押し湯といった、仕上がり後に切断して除去する部分をケチって小さく作るとあまりうまく出来ないことも理解できました。 今後取り組む砂型ではこれまでの経験も生かしたいと思います。

ページの先頭に 戻る

- 金属鏡の鋳造

- 金属鏡の鋳造 #1 石膏型を用いた鋳造 ←

- 金属鏡の鋳造 #2 砂型を用いた鋳造

- 金属鏡の鋳造 #3 鋳造の探求

- 金属鏡の鋳造 #4 高錫青銅の鋳造

- 金属鏡の鋳造 #5 様々な組成の金属鏡

- 金属鏡の鋳造 #6 金属間化合物の鋳造

- 金属鏡の鋳造 まとめ