金属鏡の鋳造 #1 石膏型を用いた鋳造、金属鏡の鋳造 #2 砂型を用いた鋳造、金属鏡の鋳造 #3 鋳造の探求 に引き続き金属鏡の鋳造をやっていきます。 より良い品質の鋳造を実践していきます。

- 金属鏡の鋳造 #4 高錫青銅の鋳造 ←

- 金属鏡の鋳造 #5 様々な組成の金属鏡

- 金属鏡の鋳造 #6 金属間化合物の鋳造

- 金属鏡の鋳造 まとめ

#26:インゴットの鋳造

国友一貫斎のたどり着いた組成、錫 37.7%の金属鏡を鋳造します。 #19 に書いたように今回の鋳造からまずインゴット(地金)を作り、その後低温で鋳込むことにしました。

新たに以下を用意しました。

前回(#18)の錫 29.4%青銅354 gに銅74 g、錫92 gを加え、合計で520 g溶かしました。

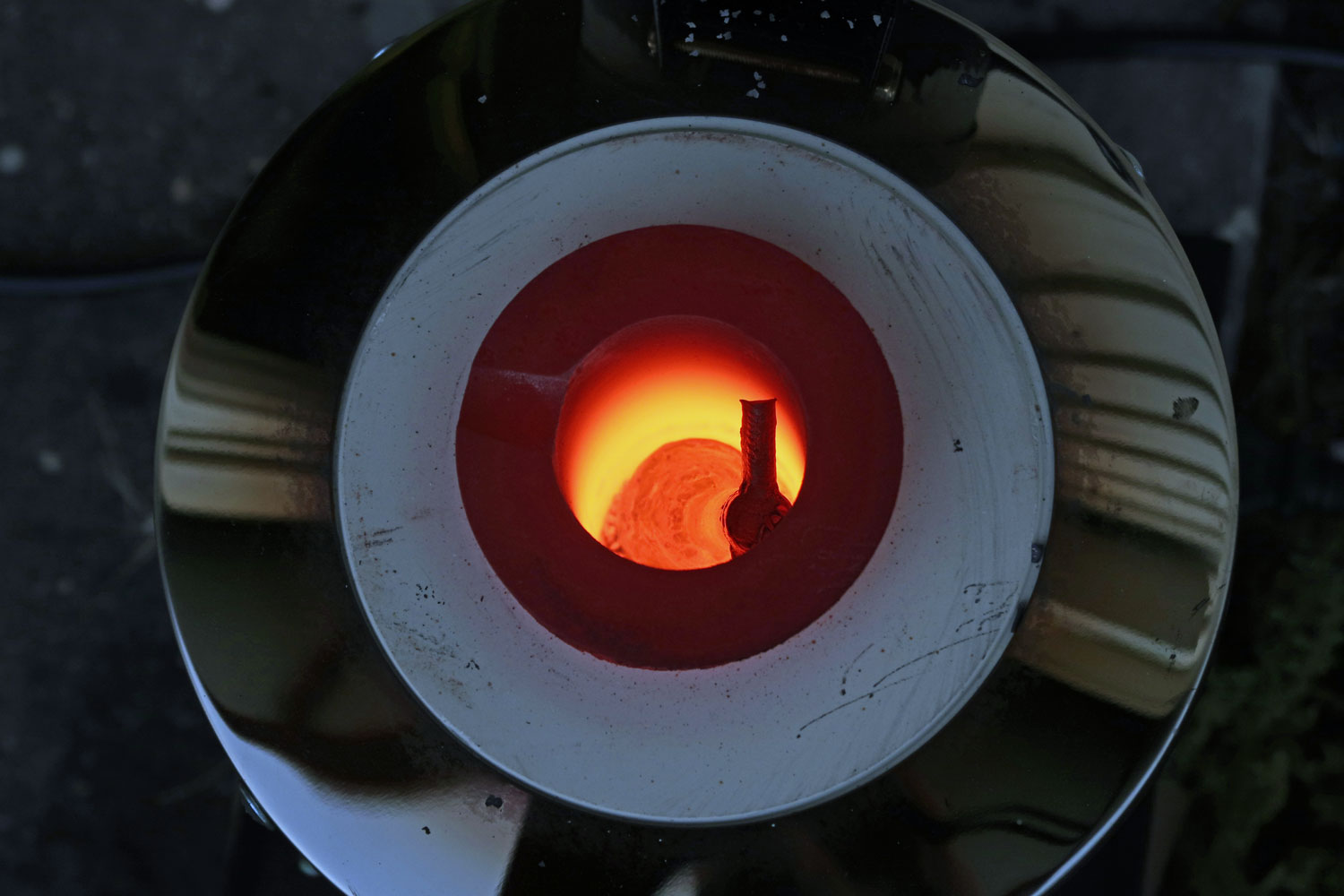

#19 に書いたように材料は入れず「るつぼ」のみをまず加熱します。 約1時間で1100℃に到達しました。 この状態で錫 29.4%青銅を入れ、次に銅、最後に錫を入れました。 湯温はいったん987℃まで下がりましたがすぐ上昇に転じました。 銅と錫をるつぼに注ぐのが難しく感じましたがグラファイトの型枠に入れれば簡単に注げることに気が付きました。

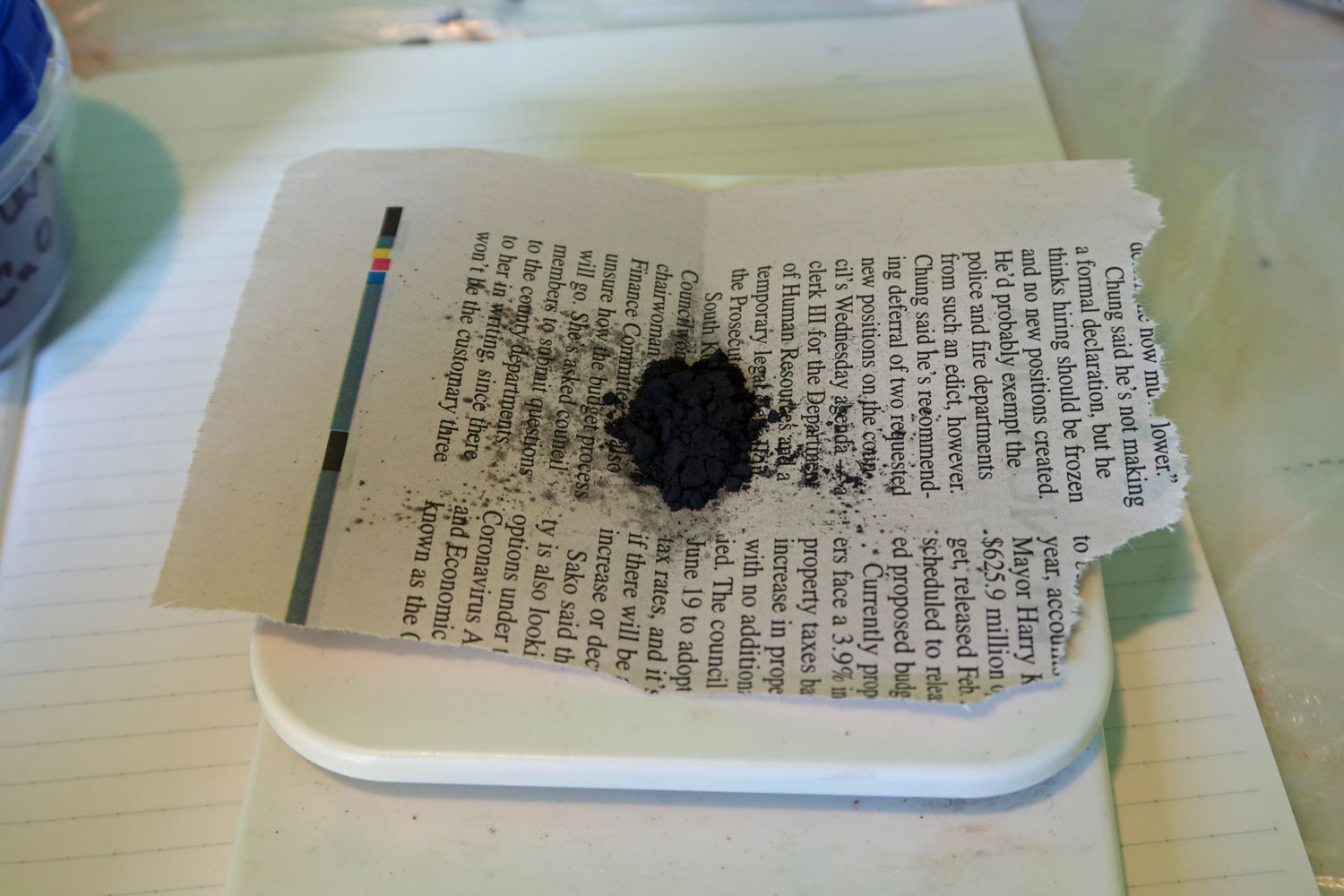

そして溶けた青銅をグラファイトの型枠に流し込みました。 ケチって最後の一滴まで入れようとしましたがこれは失敗でした。 酸化物というか、スラグというか、不純物が表面に乗ってしまいました。 るつぼに「ちょい残し」するぐらいの量を鋳込むのがちょうど良いと思いました。

型枠へ流し込んだ後、まだ熱いうちに取り出して水で急冷しました。 その後はワイヤーブラシで擦ってスラグやグラファイトを除去しました。 出来上がった錫 37.7%青銅のインゴットの重さは513 gにでした。

うまく行った点

- 錫や銅はグラファイトの型枠に銅や錫の粉末をいったん入れて赤変した「るつぼ」に入れれば入れやすい(容器が溶けない)

反省点

- ケチって溶かした青銅全てをインゴットに流し込もうとして結果としてスラグや不純物も一緒にインゴットにしてしまった、5%ぐらいは捨てるつもりで多めに溶解して少し「るつぼ」残すぐらいがよい

ページの先頭に 戻る

#27:錫 37.7%青銅の鋳造 #1

#26 で鋳造したインゴットを使って2回目の溶解(本溶解)、鋳込みを行います。 今回から酸化銅、亜鉛、リン銅を用意し、また材料はるつぼ加熱後に投入、さらに二度目の加熱では低温で鋳込むことでピンホールの発生も極力抑えることを試みます。

以下を用意しました。

錫 37.7%青銅の溶解温度は730℃程度のようなので水素ガスの溶解をできるだけ抑えるため電気炉は設定温度を850℃とし、900℃を超えないように注意して鋳込むこととしました。 インゴットを作った際と同様、まず「るつぼ」のみを加熱します。 電気炉の設定温度を850℃とし、45分程度でこの温度に到達しました。 ただし850℃に到達した後も上は920℃、下は810℃ぐらいまで温度は上下して一定せず、また放射温度計の測定値とも一致しないので難しいです。

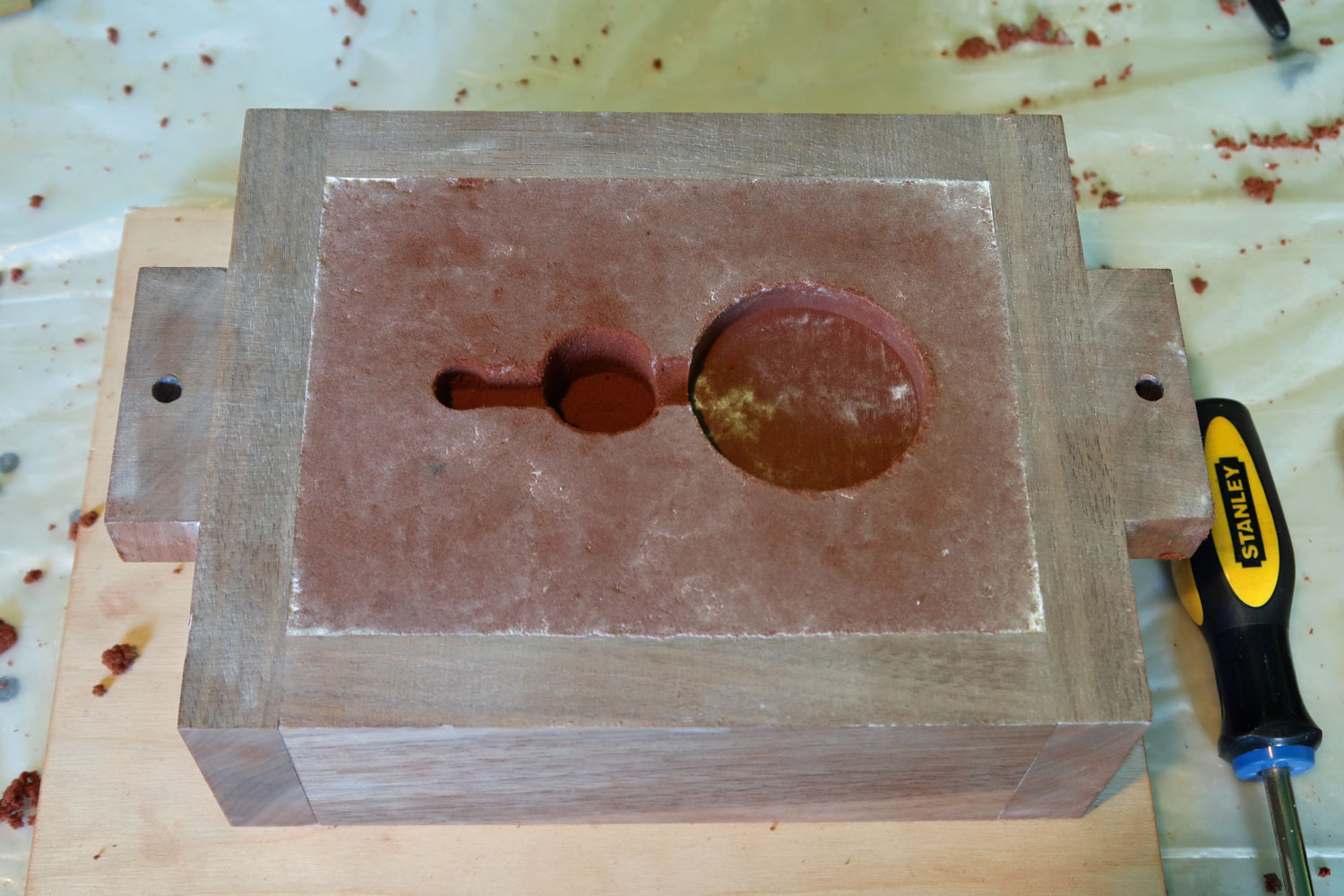

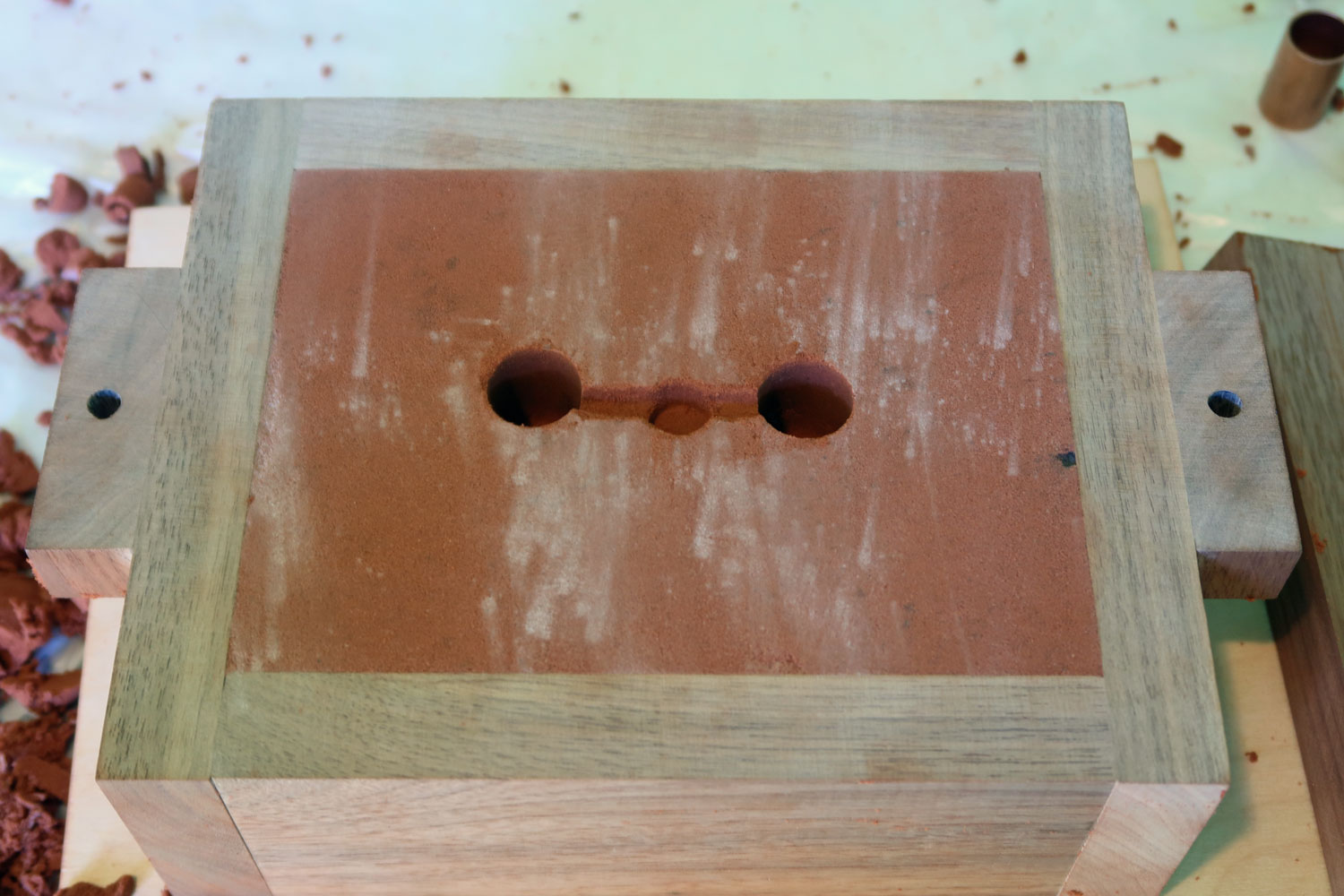

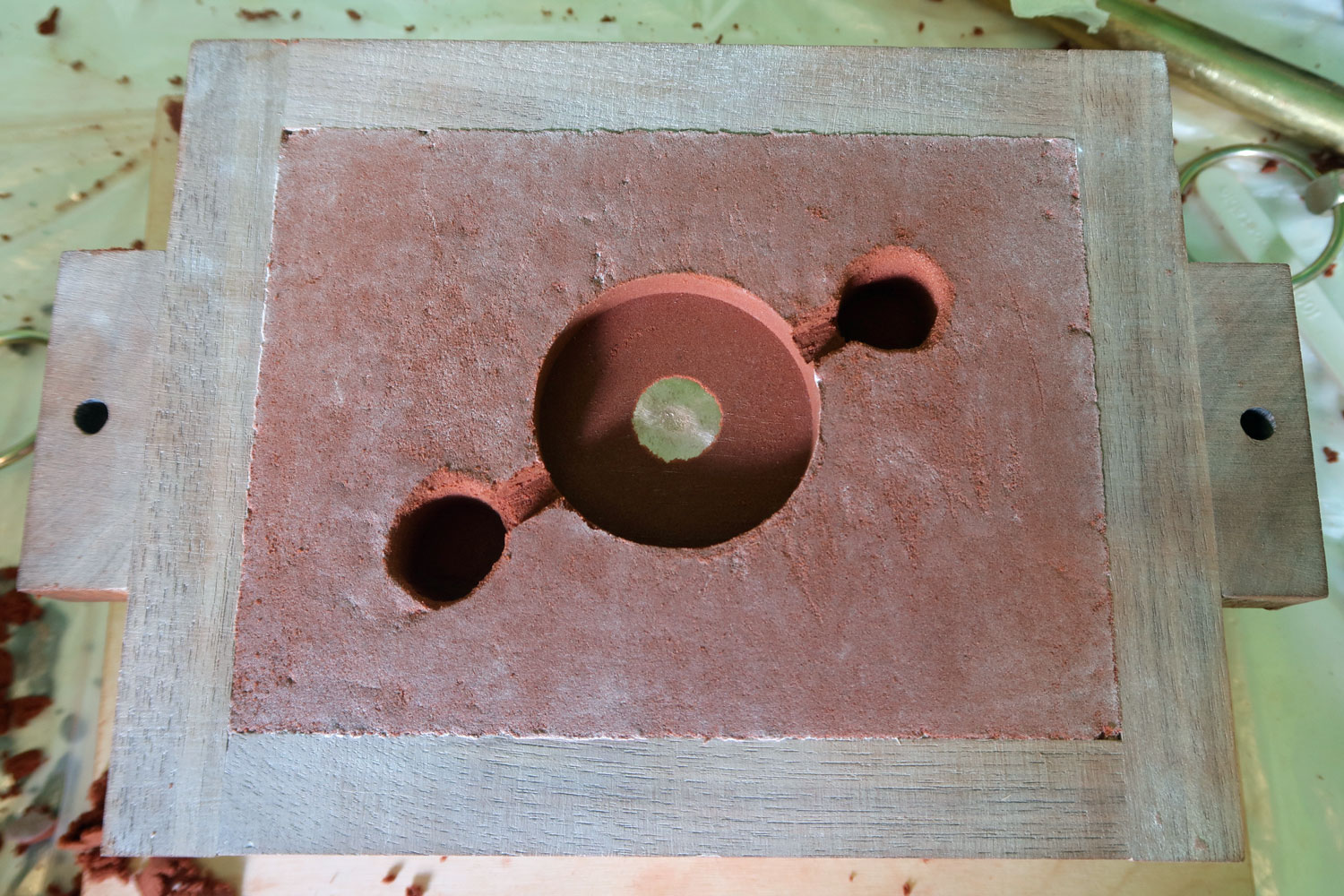

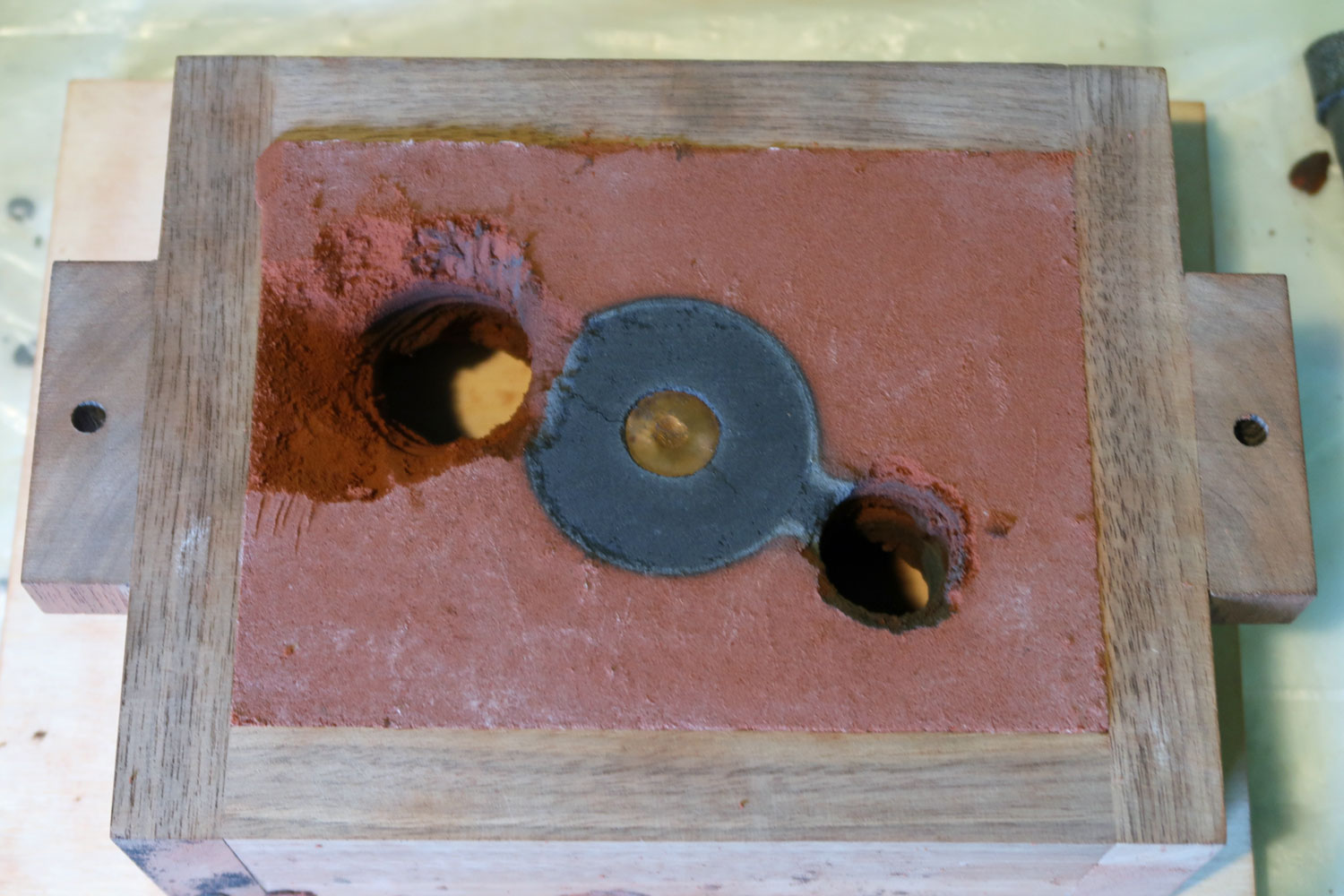

#20 に書いたように今回から「方向性凝固」を意識して「湯口」「押し湯」「製品」の順に並べた砂型としました。 このようにすることで製品部分が先に凝固し、最後に押し湯部分が凝固することで「ひけ巣」が製品部分に出来ないようにします。 これでうまく行くでしょうか。

準備できたので #26 で作ったインゴットをるつぼに投入します。 電気炉の表示は865℃、放射温度計では1016℃。 このタイミングで酸化銅 CuO も0.2%程度=1 gを入れて溶解雰囲気を弱酸化性にします。

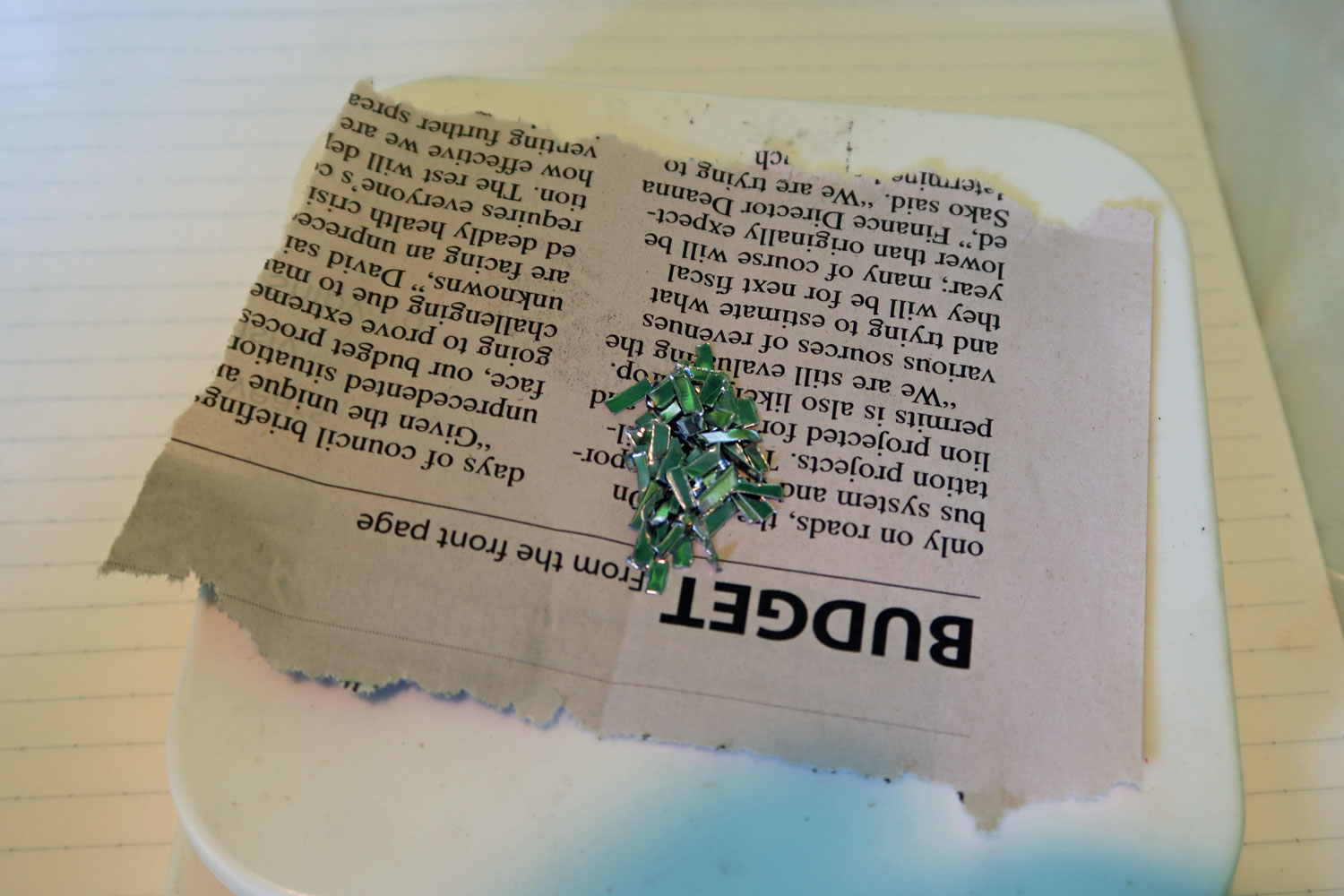

インゴットを入れてしばらくしたところで温度を見ると電気炉の表示で820℃、放射温度計で655℃でした。 5分程度蓋を閉めて待つと表示で909℃、温度計も798℃となっており、ここで亜鉛 Zn を0.2%程度=1 g入れ脱酸します。 入れると湯と反応し、白い煙が出て固まり、またグラファイトの棒に黄色い粉のようなものがつきました。 これまでと比べて低温のためか、かき混ぜるときに少し抵抗を感じました。

さらにリン銅を加えて脱酸します。 リン銅の量は酸化銅を使った場合にはリン Pの質量で0.03%程度が良いそうなので今回用意した7.1%リン銅では2 gを入れることにしました。 リン銅を入れると湯が綺麗になった感じで、さらっと綺麗になった感じです。

リン銅を入れた後はグラファイトの棒で良くかき混ぜ、その後3分程度静かにし、鋳込みました。 鋳込んだときの温度は放射温度計で850℃ぐらいでした。

鋳込んで1時間程度して温度が60℃ぐらいになったことを確認し、砂型を崩して取り出しました。 砂型を壊すときに堰は自然に割れてました。 これまで鋳造した中でもっとも脆いように感じました。 また色もくすんだねずみ色で、これも今までとは違う感じです。 鋳物はまだ熱いようで、チン、チンと小さな音が聞こえます。

今回の鋳造では中央に小さな亀裂が出来てしまいました。 方向性凝固を意識した湯口系としたのですが対策不足だったのかもしれません。

これまで同様グラインダーと回転砥石、自作ツールで平面に研削してみましたが、どうもこの小さなクラックは内部で大きく広がっているようで、このまま削ってもダメだと感じ、諦めて鋳造し直すことにしました。

うまく行った点

- 850℃での流し込みを意図して比較的低温で溶解できた

- 酸化銅、亜鉛、リン銅を用いた溶湯処理の実際を体験、理解した

- 電気炉の設定温度を850℃としても+70℃/-40℃程度のオーバーシュートがあることが判った

反省点

- 方向性凝固を意図した湯口系としたものの、表面中央にクラックが出来てしまった

ページの先頭に 戻る

#28:錫 37.7%青銅の鋳造 #2

前回の錫 37.7%青銅では中央にクラックが生じてしまいました。 これが高錫青銅の難しさなのかもしれません。 湯口系を再検討して鋳造し直すことにしました。

まず錫 37.7%青銅356 gに銅171 g、錫103 gを加え、合計で630 g溶かし、インゴットを作ります。 これまでよりも大きな「押し湯」を作るため多めに溶かしました。 また全てを型枠に流し込むのではなく少し残すつもりで流し込みました。 実際に出来上がったインゴットは621 gでした。

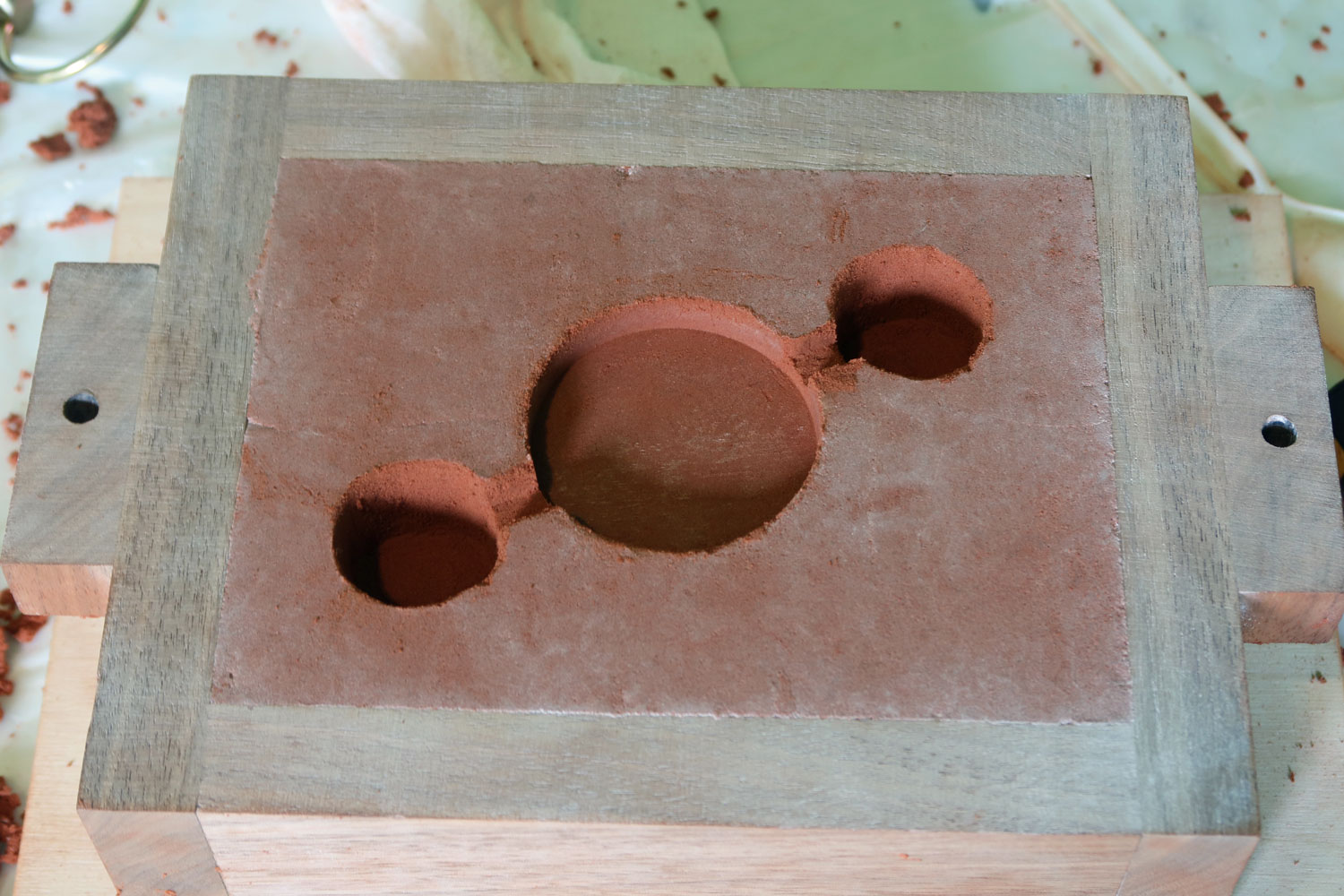

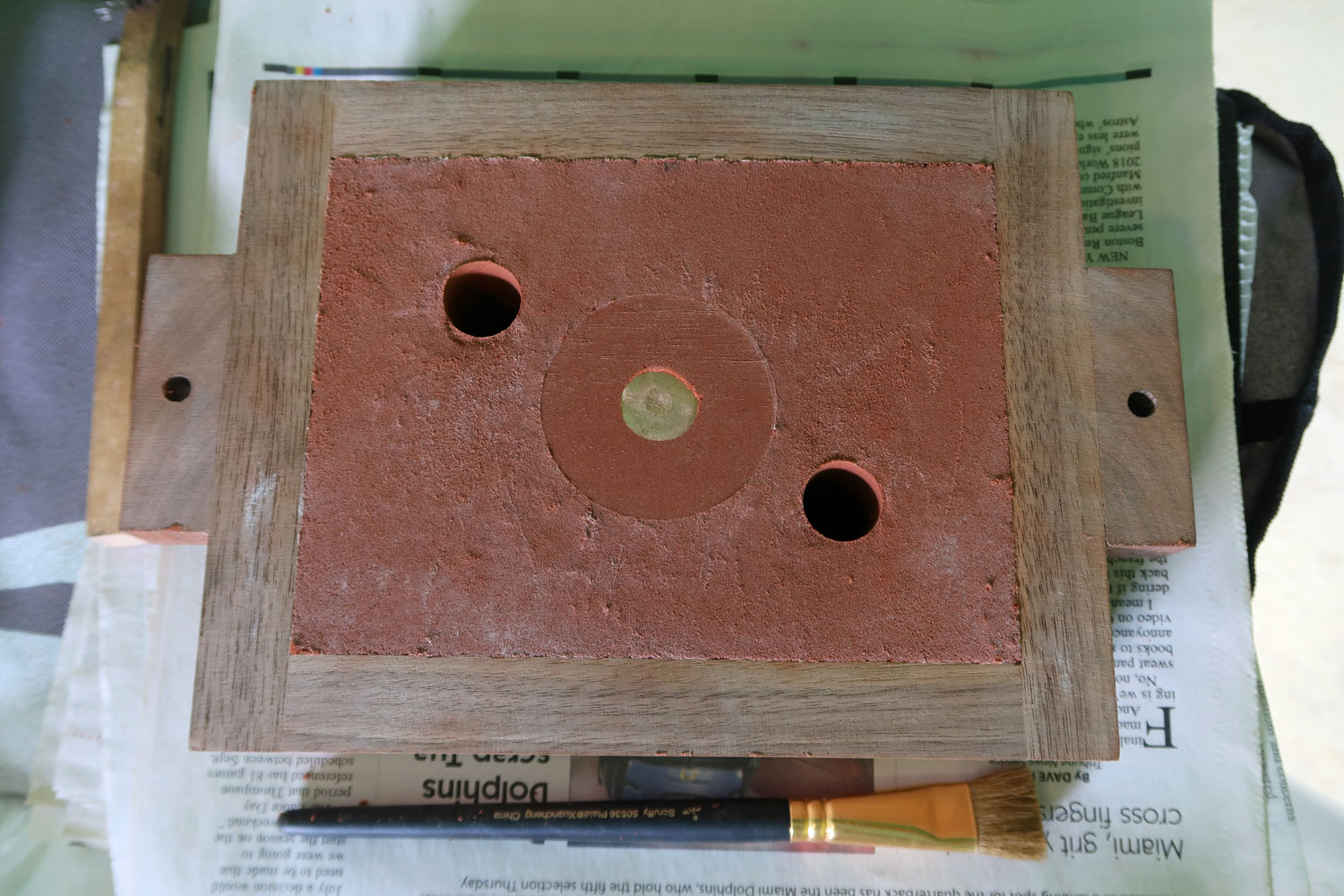

これまでと同様に砂型を作ります。 今回は製品の直上に大きめの「押し湯」を設けました。 形状としては #14 に近いものですが、押し湯を大きく太くしてここが最後に凝固するように意図した設計としました。

前回同様、まず「るつぼ」のみ設定温度850℃で加熱し、インゴット621 gと酸化銅 1gを入れて溶解し、その後亜鉛 1gを入れて脱酸、リン銅 2gを入れてさらに脱酸し、鋳込みました。 なおインゴットは放射温度計で720℃~760℃ぐらいで溶けていました。 放射温度計で表示される温度はそこそこ正確だと言えそうです。

鋳込んだ後はいつも通り1時間程度冷却した後に砂型を崩しました。 「湯口」「押し湯」は大きく凹んでいましたが、鋳物を取り出して見たところ、うまくいったように見えます。

しかし金ノコで湯口、押し湯を切断し、グラインダーと回転砥石で軽く研削してみたところ、#14 で経験したように「製品」と「押し湯」の接続部分に大きな「ひけ」「クラック」が生じてしまっていました。 深さも2 mm近くあり修正は難しそうです。 このまま削ってもダメだと感じ、今回も諦めて鋳造し直すことにしました。

うまく行った点

- 放射温度計の表示温度は概ね正しいことが判った(電気炉の表示の値よりも正しい)

反省点

- 湯の温度が高すぎて水素ガスが多く混入したように思われる、今回が一番良くない

- 設定温度は次回から溶解温度+50℃程度とするほうが良さそうだ

- 今回製作しているような形状の場合、中央に「押し湯」を付ける構造だとどうしても接続部分に欠陥が出来てしまい、良くない

ページの先頭に 戻る

#29:錫 37.7%青銅の鋳造 #3

納得いくような鋳物がなかなか得られません。 そこで過去に採用していた一直線に「湯口」「製品」「揚がり」が並ぶ砂型に戻ってみることにしました。 これは教科書には「良くない湯口系」と書かれており、方向性凝固の考え方としては良くない湯口系のようです。 が、過去に2回うまく行った実績があります。 一応試してみることにしました。

錫 37.7%青銅464 gに銅100 g、錫61 gを加えて、合計で625 g溶かしてインゴットを作りました。 インゴットの製作もだいぶ要領を得てきました。 型枠には勢いよく素早く注ぎ、まだ熱いうち(600℃ぐらい)に型から出して水を入れたバケツに入れて急冷するという手法で綺麗に作れるようになりました。 今回実際に出来上がったインゴットは622 gでした。

前回、前々回同様、まず「るつぼ」のみ設定温度850℃で加熱し、インゴット622 gと酸化銅 1gを入れて溶解、その後亜鉛 1gを入れて脱酸、リン銅 2gを入れてさらに脱酸し、鋳込みました。 放射温度計で電気炉内の溶けた湯の温度を測定すると930℃ぐらいとなっていました。 もう少し設定温度を低くした方が良いように思いました。

今回も一応、ちゃんと鋳込むことが出来ました。 しかしよく見ると裏面の中央に小さなクラックがあります。 また表の面には少ないのですが裏面には直径0.5 mm程度の小さなピンホールが多数生じていました。 湯の温度が高くなりすぎたのが原因かもしれません。 さらに今回も堰のところで湯口は折れたのですが少し製品に食い込んで欠けが生じてしまいました。

湯口系としては今回のように「湯口」「製品」「揚がり」のような配置でも、 #27 でやったような「湯口」「押し湯」「製品」と同じような結果が得られました。 今回作っているような形状の製品の場合、押し湯の位置や形状の違いはあまり影響ないのかもしれません。

一方でピンホールの発生は今回が一番悪かった(多かった)です。 これはこの週末に3回目の鋳造で、どんどん湯温の管理が適当になっていったこと、また溶湯の処理も適当になっていったことが原因と思われます。 きちんと作業記録を取りながら集中して作業する必要がありそうです。 また電気炉も設定温度をもう少し低くしたほうが良さそうです。

ただし私の今の技術ではこれが限界なのかもしれません。 これぐらいで妥協して先に進むべきかもしれません。

一応、これまでと同様の手順で鏡面を磨きました。 水素ガスの除去はそこそこうまく行ったようで、ピンホールはこれまで磨いてきたものの中で最小です。 もう少し丁寧に低温で鋳込めばピンホールはほとんどゼロに出来そうな手応えを感じました。

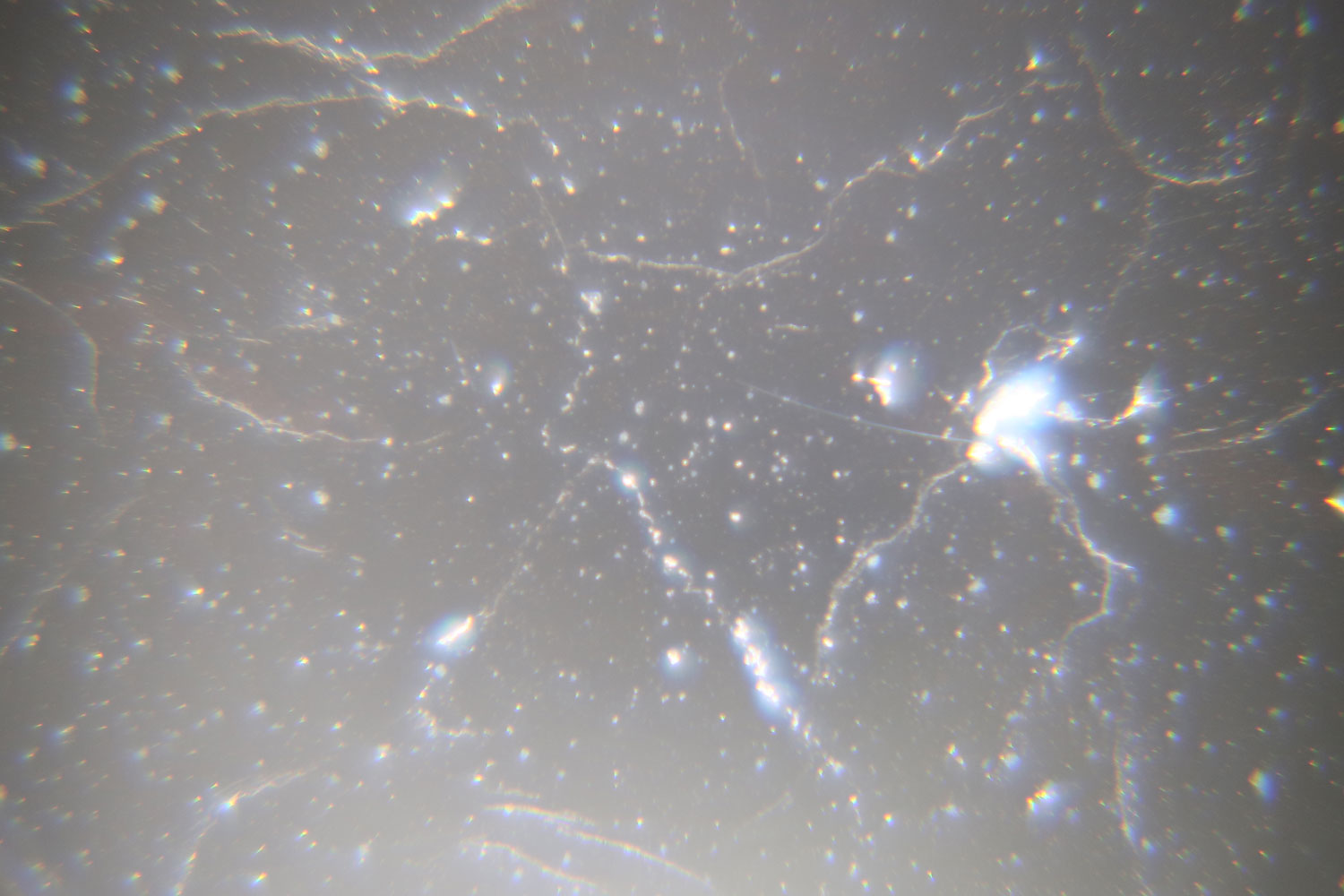

一方で中央には鋳巣が残り、研磨したところ表面に「糸くず状の模様」が現れるようになってしまいました。 これは僅かなクラックのようなもので、うねうねとした模様が見え、凸凹としていて反射面のクオリティーを著しく下げてしまっています。

うまく行った点

- 押し湯の位置や形状の違いは(今作っているものの場合)あまり影響しないようだ

反省点

- 湯温管理、溶湯処理がいい加減になってきた、記録を取りながら集中して作業する必要あり

- 水素ガスが多く混入したようで、今回が(錫 37.7%青銅で)一番良くない結果だった

- 電気炉の設定温度は次回から溶解温度+50℃程度と低めに設定するのが良さそうだ

ページの先頭に 戻る

#30:冷し金の鋳造 #1

錫 37.7%の金属鏡、なかなか満足いく結果が得られません。 単純な円盤状の形状の場合でも高錫青銅では中央部が冷めにくく、ここにどうしても欠陥が生じてしまうようです。

そこで今回は「冷し金」を試してみることにしました。 「冷し金」とは、鋳物で肉厚部分や冷えにくいところに金属をあてて他よりも冷えやすくすることで鋳造欠陥がその部分に発生しないようにする技術です。

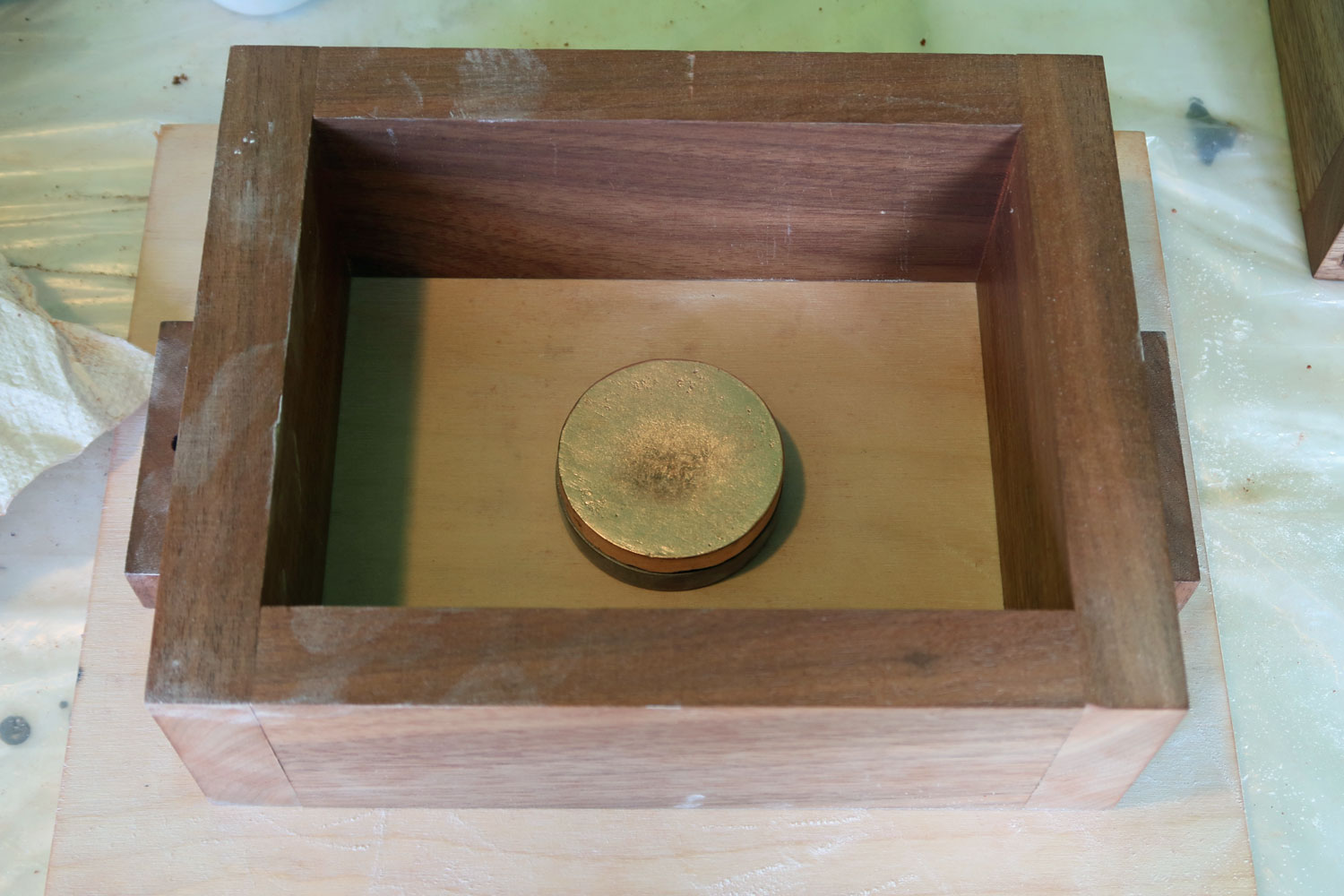

普通は「冷し金」には鋳鉄を使うようです。 しかし手元に適当な鉄材がありません。 そこで純銅で「冷し金」を作ることにしました。 銅なら手元にたくさん材料はあり、鋳造で作れば形状も自由自在です。 また純銅の融点は1083℃のため錫 37.7%青銅の融点730℃と比較して十分高く、溶けずに「冷し金」として機能すると考えました。

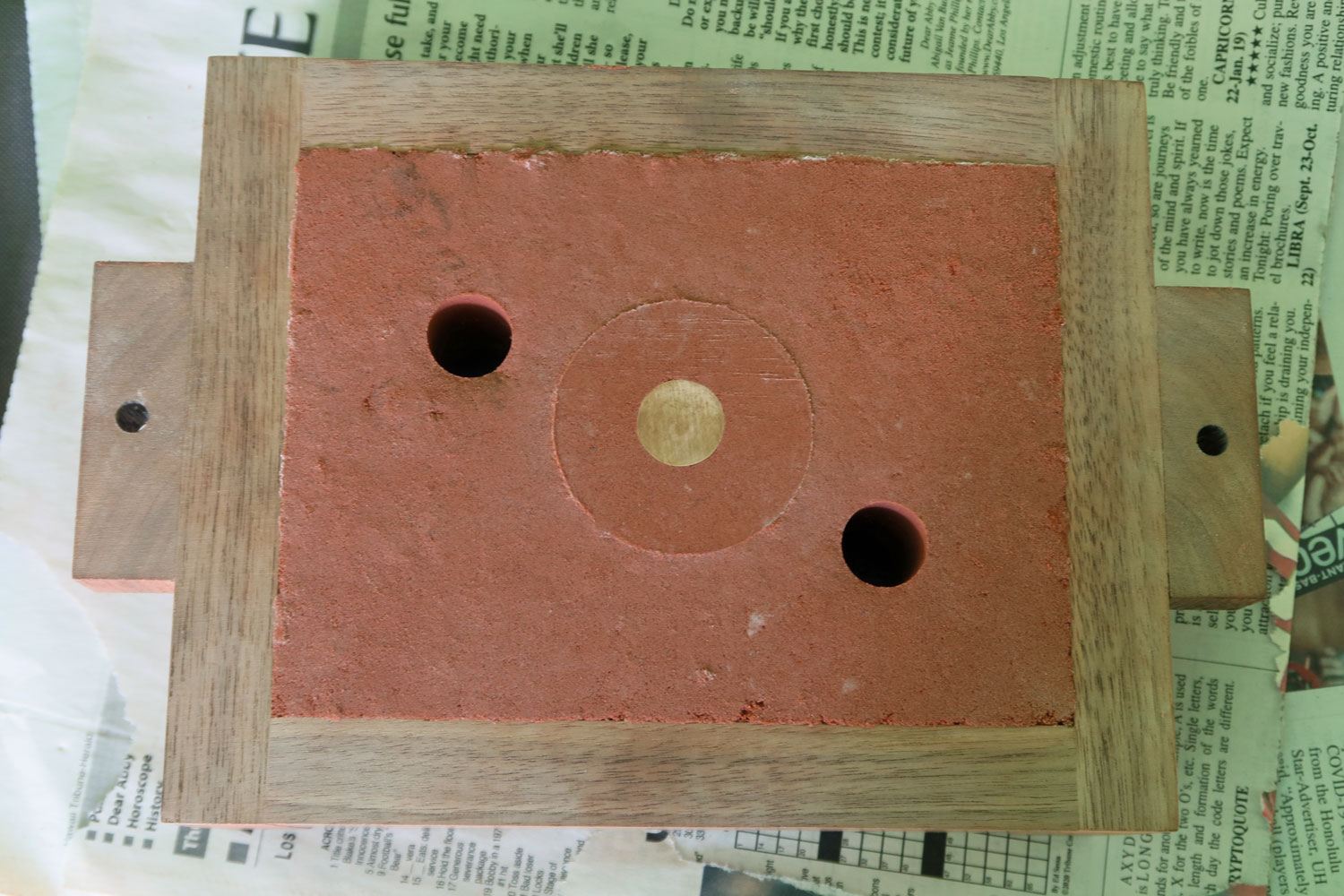

これまでと同じように砂型を作ります。 適当な円筒形のパイプを原型として作りました。

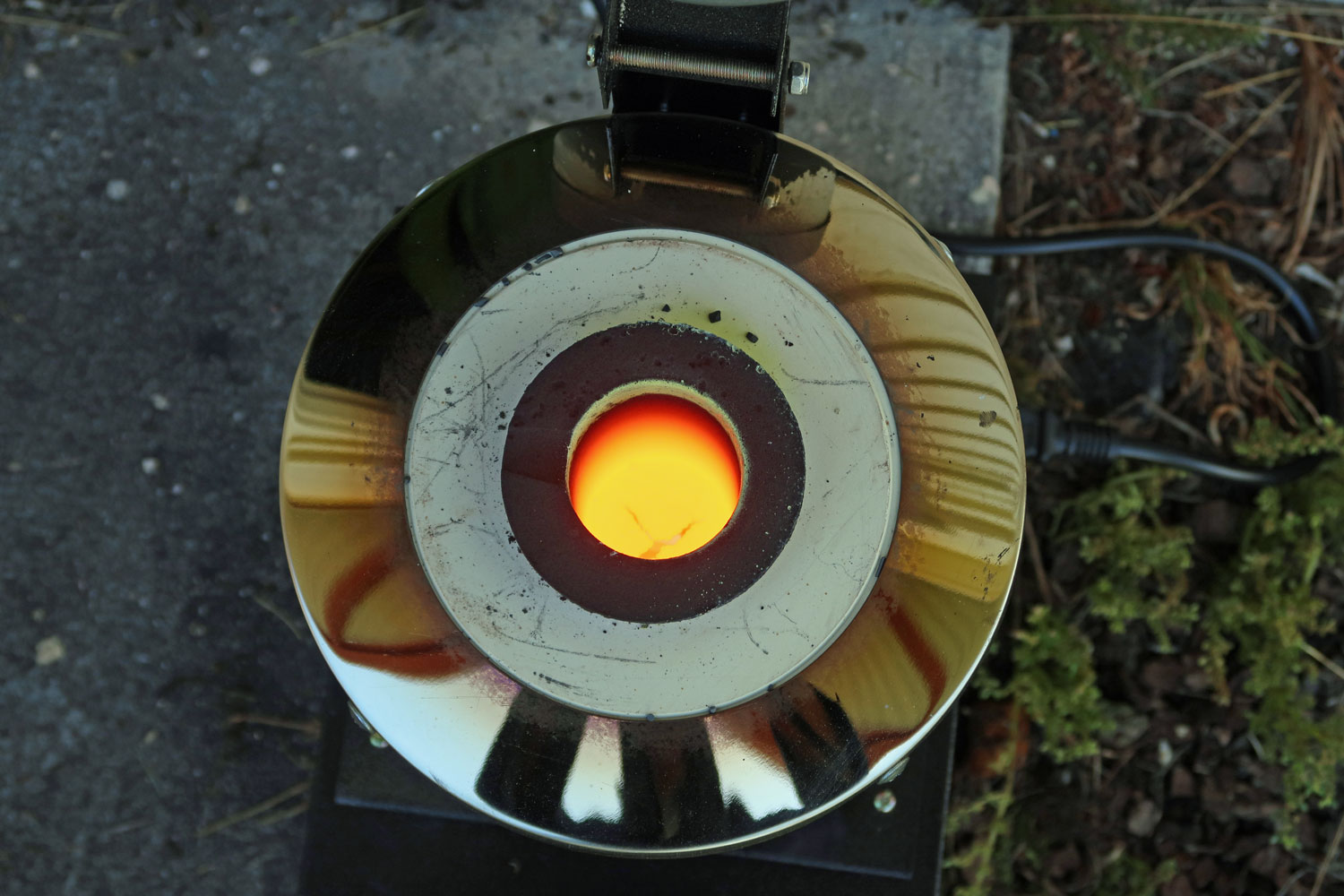

次に材料を溶解します。 「るつぼ」のみ電気炉で加熱、表示温度1132℃、放射温度計の温度で1300℃となったところで銅250 g、酸化銅0.5 gを加え、溶解します。

湯温が1100℃程度になったところでリン銅1 gを投入し、砂型に注ぎます。 ここで少し湯をこぼして閉まったのでですが、地面のコンクリートの水分が瞬間的に蒸発したためか、爆発して弾いてしまい、大変危険な思いをしました。

出来上がった純銅は柔らかく、これはこれで切断や研削加工が大変でした。 回転砥石やベルトサンダーで整形し、冷し金はこれで完成です。

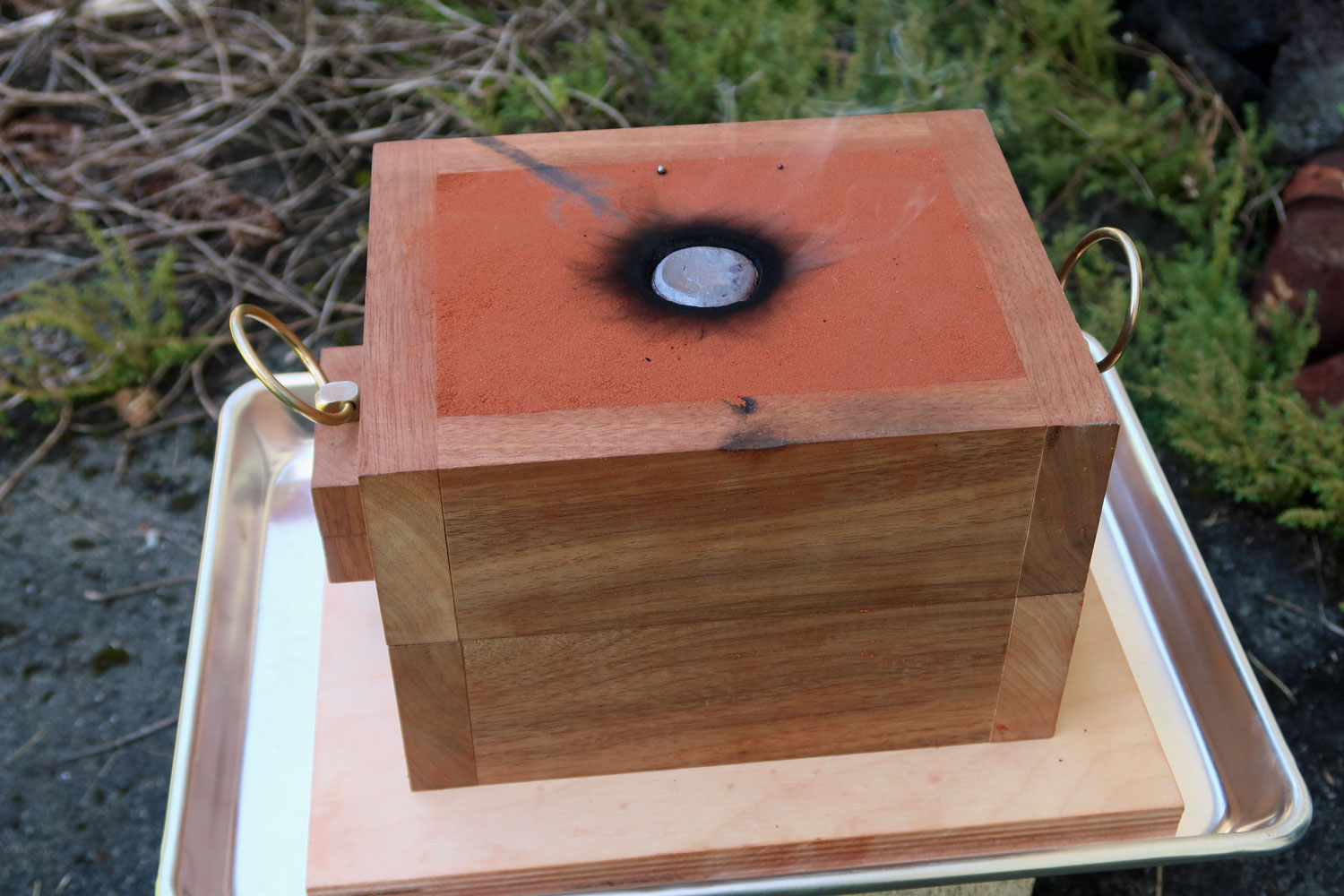

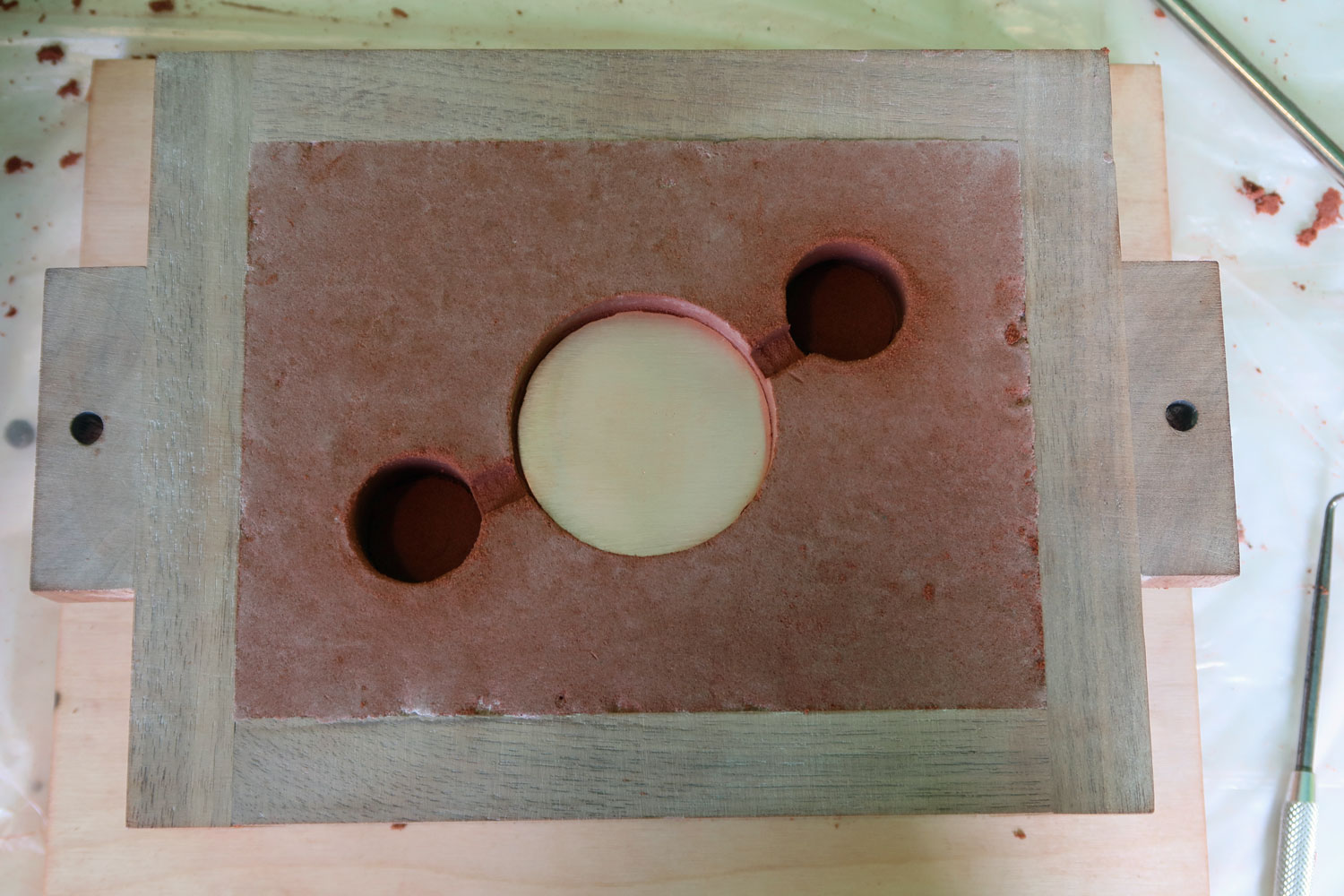

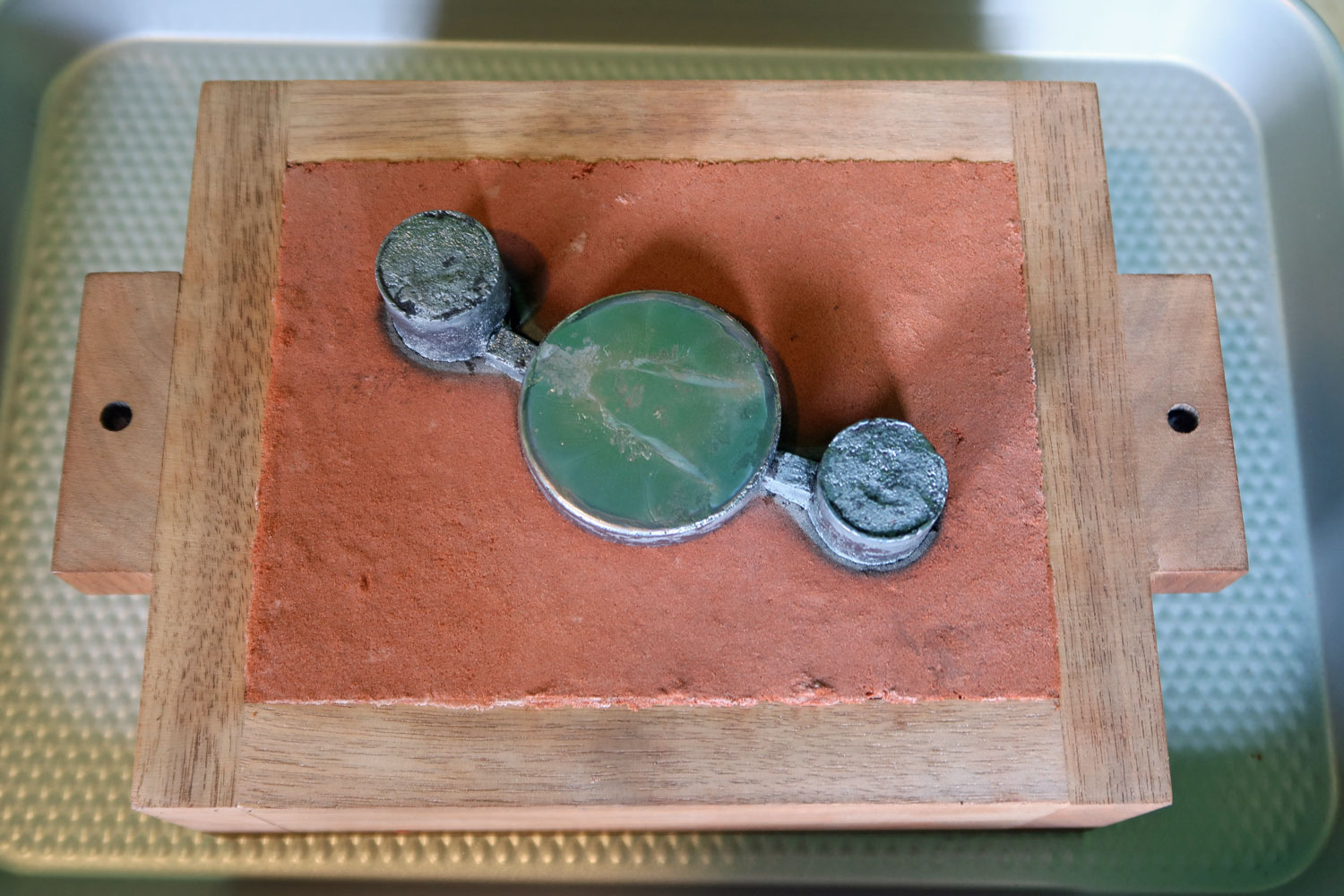

冷し金の使用イメージは以下の写真のようなものです。 溶湯が冷えにくい中央部分に冷し金を当てることで製品の中央部分にクラックや鋳巣が発生しないようにできると考えています。 今度こそうまく行くでしょうか。

反省点

- 溶湯をこぼしてしまい大変危険だった、集中して作業すること

ページの先頭に 戻る

#31:錫 37.7%青銅の鋳造 #4

#30 で鋳造した「冷し金」を使って再び錫 37.7%青銅に挑戦です。

錫 37.7%青銅463 gに銅101 g、錫61 gを加え、合計で625 g溶かし、今回もまずインゴットを作りました。 「るつぼ」を1200℃まで加熱し、材料を入れて溶解し、1000℃ぐらいにまで温度が上昇したところで型枠に流し込みました。

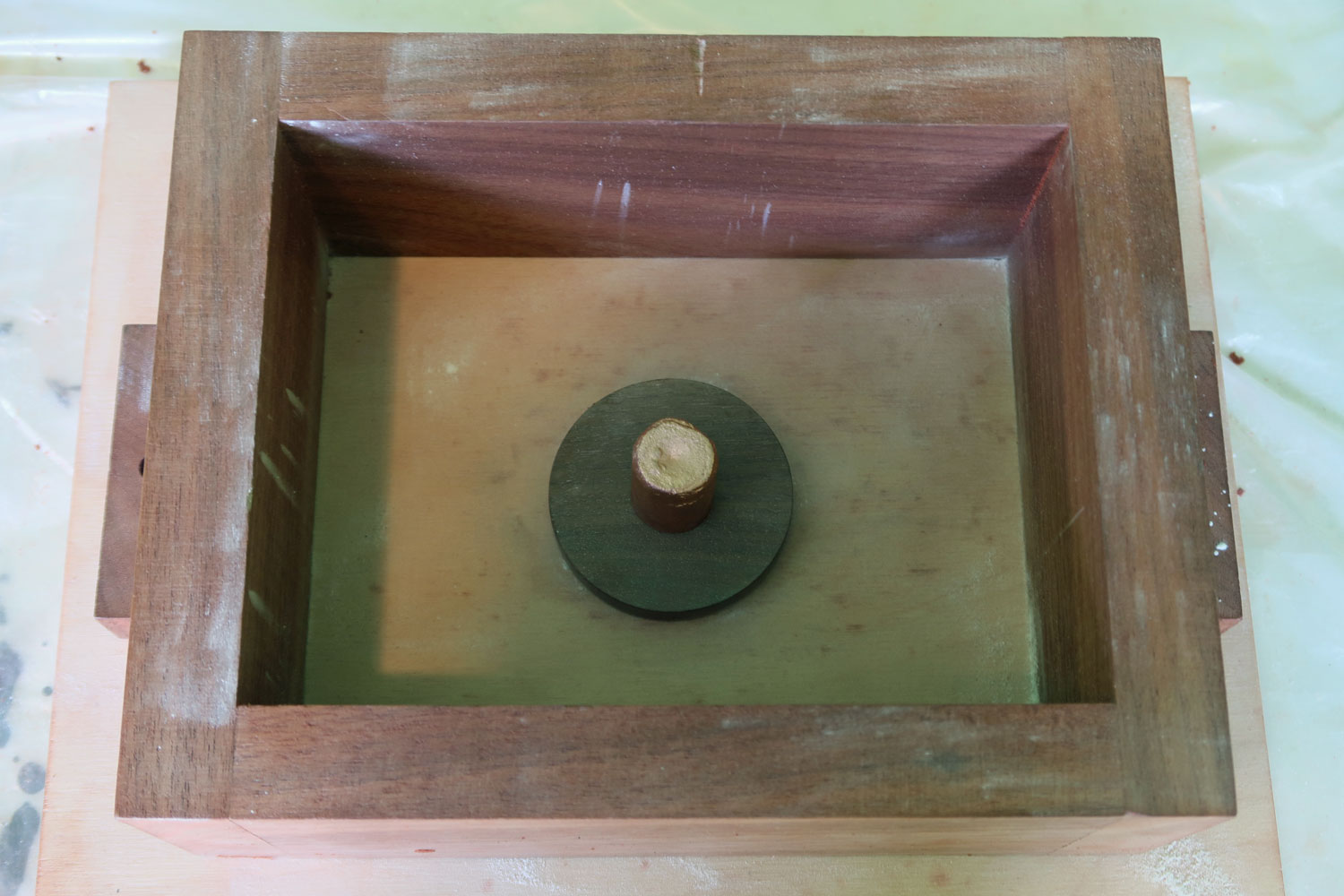

次にこれまでと同様に砂型を作りました。 今回は #30 で作った「冷し金」を砂型に埋め込みます。

今回は電気炉の設定温度を溶解温度を730℃+50℃の780℃としました。 これまでよりも低温での鋳造となり、水素ガスの溶解を極力低減することを意図します。

「るつぼ」のみ加熱し、電気炉内の温度が900℃(以下、温度は全て放射温度計の値)となったところでインゴットと酸化銅 1gを入れて溶解、温度上昇して溶解したところで亜鉛 1gを入れて脱酸、リン銅 2gを入れてさらに脱酸し、鋳込みました。 今回は低温のためかインゴットが完全に溶けるまで15分~20分程度かかりました。

- 15:55 910℃、インゴットと酸化銅 1gを投入

- 16:10 650℃、まだほとんど溶けてない

- 16:15 713℃、溶解中

- 16:20 840℃、完全に溶けた、よくかき混ぜる

- 16:23 814℃、亜鉛 1g投入

- 16:25 856℃

- 16:27 857℃、リン銅 2g投入

- 16:28 870℃、注湯

最後は少し高温になりすぎたかもしれません。 亜鉛、リン銅の反応熱もあるように思います。 電気炉の設定温度はもう少し低めにした方が良いかもしれません。

鋳込んだ後、いつもよりも長めの1時間30分程度冷却し、砂型を崩しました。 「冷し金」はくっつくことなく、うまく鋳込めました。 また、鋳造欠陥も今までで一番少ないように思います。 ひとまず成功と思われます。

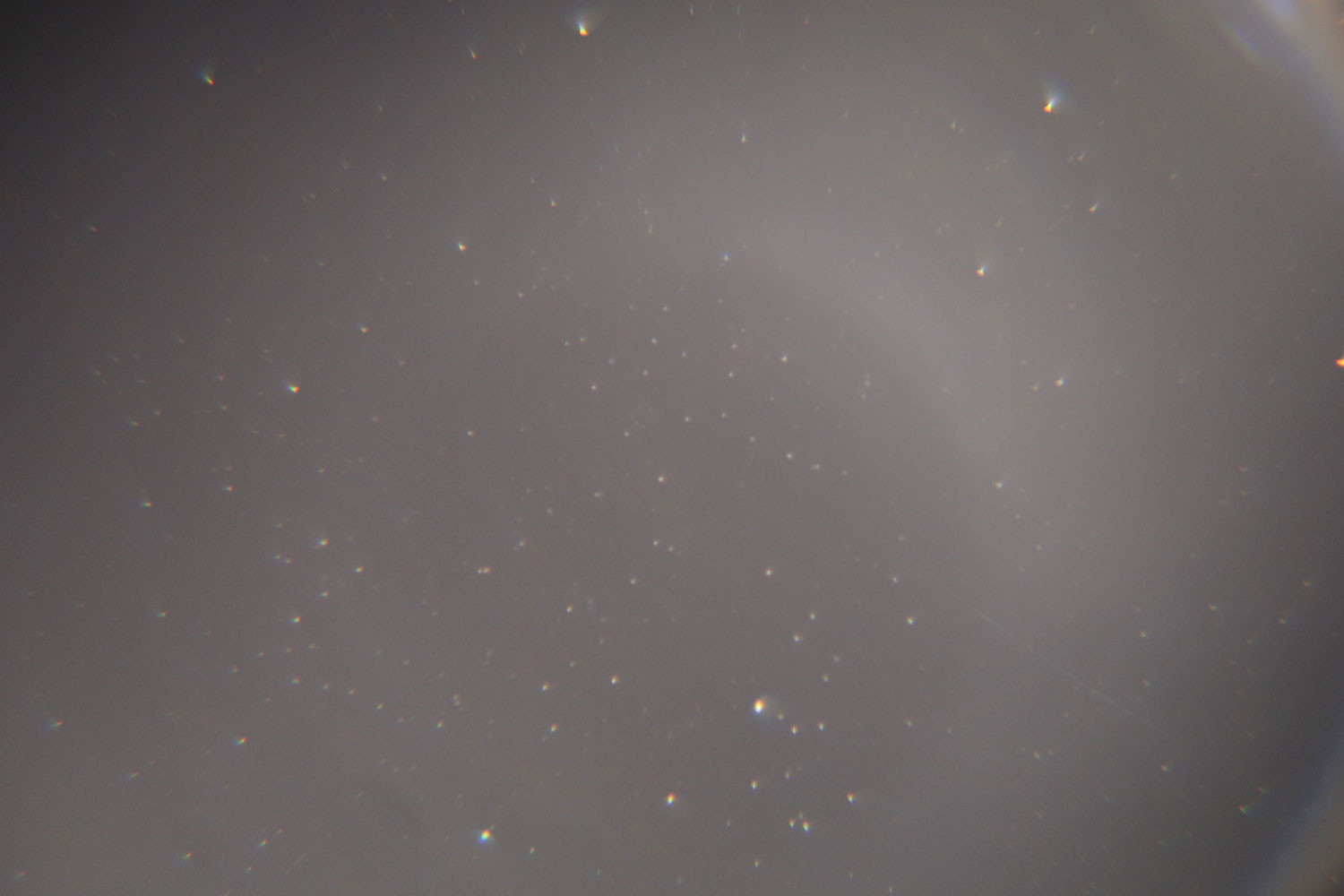

金ノコで湯口と押し湯を切断、回転砥石で形を整え、ベルトサンダーでラフに削り、サンドペーパー、金属研磨剤、ダイヤモンドペーストで仕上げました。 これまでの鋳造で最も良い仕上がりです。

裏面の鏡周部に「引け巣」が生じてしまいましたが、それ以外では目立った欠点は見当たりません。 ピンホールも殆ど発生しておらず、脱ガス処理がうまく行きました。 ピンホールはやはり「低温」で鋳造することが重要なようです。

一方で鏡面研磨した表面には「糸くず状の模様」が多数認められました。 これは小さなクラックのようなものだと思います。 ピンホールと同様、この欠陥があると鏡面が滑らかではなく、イマイチです。

しかしよく観察するとこの「糸くず状の模様」は「冷し金」を当てた中央部分にはほとんど生じていないようです。 上の拡大写真では左側が冷やし金を当てたところ、右側が当てなかったところです。 「冷し金」を当てればこの「糸くず状」の欠陥は回避できそうです。 そこで「冷し金」を工夫して、次回はこの「糸くず状の模様」にも対処していきたいと思います。

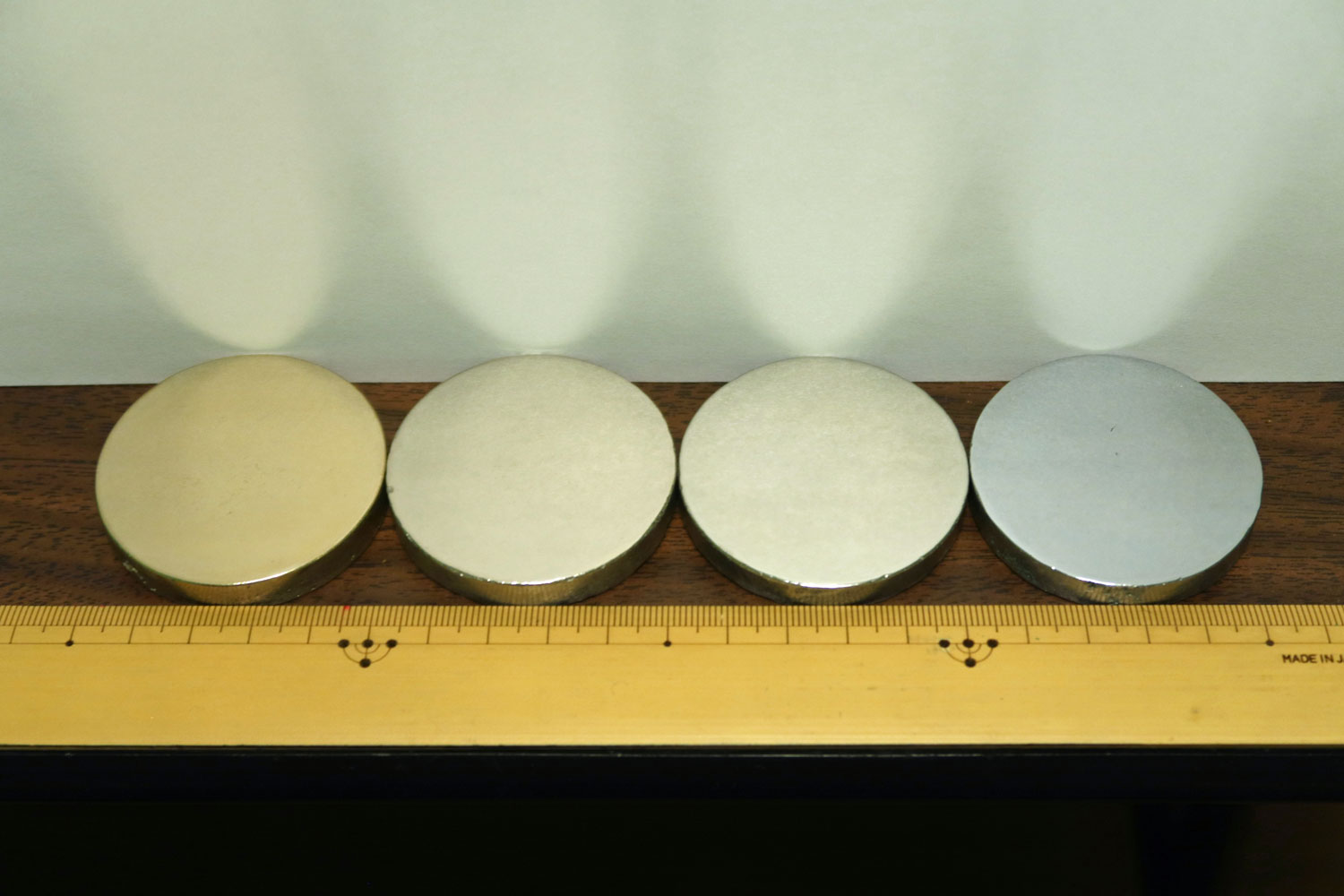

ここで少し趣向を変えて、これまで研磨した金属鏡と比較しました。 左から錫 22.2%、29.4%、33.4%、37.7% の金属鏡です。 こうして並べてみると結構色が違うことが判ります。

うまく行った点

- 「冷し金」によって鋳造欠陥が中央にできなくすることができた

- 低温で鋳込むことでピンホールの無い表面を得ることが出来た

- 溶解温度+50℃でうまくいったが、もう少し低温(溶解温度+20℃)でも良さそうだ

- 一方で「糸くず状の模様」が目立つようになった

- 「冷し金」を当てた所には「糸くず状の模様」がほとんど生じないことに気が付いた

ページの先頭に 戻る

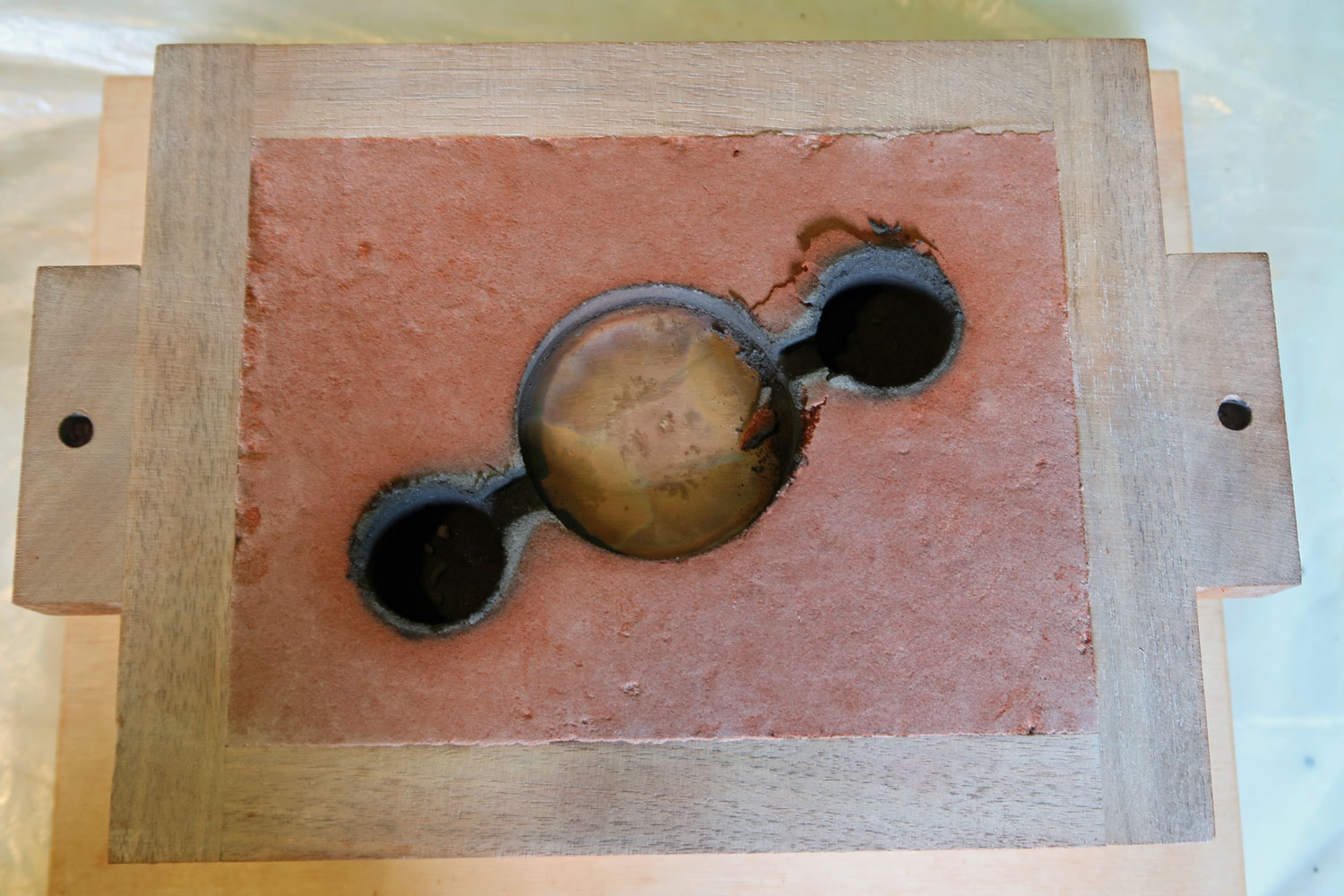

#32:冷し金の鋳造 #2

#31 から「冷し金」が鋳巣対策に効果的なこと、また「冷し金」を当てた箇所には「糸くず状の模様」がほとんど生じないことが判りました。 そこで鏡面側に同じ大きさの「冷し金」を当てることで鏡面全体にわたって良好な表面を得ることができると考えました。

アイデアがまとまったので早速「冷し金」を作ります。 これまで通り「るつぼ」のみ電気炉で加熱、表示温度1118℃、放射温度計の温度で1284℃となったところで銅520 g、酸化銅1 gを溶解しました。

- 9:27 1284℃、銅520 gと酸化銅 1gを投入

- 9:35 1046℃、まだ溶けていない

- 9:40 1137℃、溶けたけれどグラファイトを入れるとそれにくっつく

- 9:44 1091℃、まだ僅かにくっつく、リン銅2 gを入れ、かき混ぜる

- 9:50 湯温は良く分からないが、ここで注湯

- 少し低温すぎたか?流動性が悪いようだ

少し低温すぎたのか、流動性が悪く、湯口と揚がりで湯の高さが異なっていました。

姿を崩してみると、製品部分に「引け」が生じていました。 これは低温すぎて流動性が悪かったのが原因のように思います。

これをベルトサンダーで磨き上げて平面を作りました。 「冷し金」なのでこの程度の平面で良いだろうと判断しました。 これで一応完成です。

「冷し金」としては、以下の写真のように上下に挟んで使う計画です。 これで狙い通りうまくいくでしょうか。

ページの先頭に 戻る

#33:錫 37.7%青銅の鋳造 #5

#32 で鋳造した「冷し金」を使い、5回目の錫 37.7%青銅に挑戦です。

今回は #27 で作った錫 37.7%青銅をリサイクルすることにしました。 前回の湯口・揚がりと合わせて605 gを溶解しました。 そのため今回はインゴットは作らず、全て一度錫 37.7%にした材料を使って作りました。

次に砂型を作りました。 今回は #32 で作った「冷し金」を砂型に埋め込みます。

今回は電気炉の設定温度を溶解温度を730℃+20℃の750℃としました。

「るつぼ」のみ加熱し、電気炉内の温度が800℃となったところで、錫 37.7%青銅455 gと酸化銅 1gを入れて溶解、温度上昇して溶解したところで残りの青銅150 gを入れ手溶解、その後亜鉛 1gを入れて脱酸、さらにリン銅 2gを入れて脱酸し、鋳込みました。 電気炉の設定温度が低いため、今回は溶解に30分以上かかりました。

- 15:00 800℃、錫 37.7%青銅605 gと酸化銅 1gを投入

- 15:15 710℃、まだ溶けてない

- 15:25 769℃、溶けた、残りの青銅を投入

- 15:33 760℃、完全に溶けている、よくかき混ぜて亜鉛 1g投入

- 15:35 769℃、リン銅 2g投入

- 15:38 815℃、注湯

- 少し低温過ぎか?、湯流れが悪いようだ

注湯時の温度も #31 と比べて50℃程度低く、少し低すぎたかもしれません。 湯がどろっとしていて、すぐ固まりました。 少し心配です。

1時間30分ほどして砂型を壊してみましたが、うまく出来ていました。

これまで同様、研削、研磨を行い仕上げました。 拡大して見るといくらか欠陥は見えるのですがピンホールはほとんど発生しておらず、また懸案だった「糸くず状の模様」も認められません。 高錫青銅の鋳造に成功、技術を確立できたと言えそうです。

今後はこれを応用して、他の割合の金属鏡も鋳造していきたいと思います。

ページの先頭に 戻る