金属鏡の鋳造 #1 石膏型を用いた鋳造 に引き続き、金属鏡の鋳造をやっていきます。 #2 では砂型を用いた鋳造に挑戦していきます。

- 金属鏡の鋳造 #2 砂型を用いた鋳造 ←

- 金属鏡の鋳造 #3 鋳造の探求

- 金属鏡の鋳造 #4 高錫青銅の鋳造

- 金属鏡の鋳造 #5 様々な組成の金属鏡

- 金属鏡の鋳造 #6 金属間化合物の鋳造

- 金属鏡の鋳造 まとめ

#12:砂型について

今回から砂型を試すことにしました。 砂型の場合には毎回型を取らないといけないため、当初はこれが面倒だと考えたのですが、型を取って乾燥を待たずにすぐ鋳込めるようで、さらに砂も再利用できるようで、作業性が良く、無駄もない方法と考え直しました。

- 砂(生砂)

- ケイ砂、またはかんらん石などの砂に水や石油系等の凝結剤が混ぜ合わされたもの

- 手でぎゅっと押し固めると塊になり、力を加えるとポキッと折れる程度の適度な硬さ

- 鋳肌の粗さは砂の粒度で決まるようだ

- 木枠

- 砂を押し固める際に使用

- 上下に2分割でき、再現性良く位置合わせできる構造を有する

- 木型

- 鋳造で作りたいものの型のこと(木で無くても「木型」と呼ばれるらしい)

- 砂型から外しやすいように「抜き勾配」を設けておく

- 抜くときは木ネジなどで引っ掛けて抜くようだ

- タルク(滑石)

- 滑石(水酸化マグネシウムとケイ酸塩からなる鉱物)、モース硬度1の基準

- 鉱物の中で最も柔らかい

- 離型剤として使用

- ベビーパウダーの主成分、今回使ったものも薬局で買ってきた(3ドルぐらい)

砂型に使う砂は工業的な大量生産に使用するものからアマチュアが少量使うものまで用途に応じて色々あるようです。 今回は Amazon.com で簡単に入手できる石油系の凝結剤の生砂、Teton-Bond Petrobond Fine (130 Mesh) Foundry Metal Casting Sand を試してみることにしました。

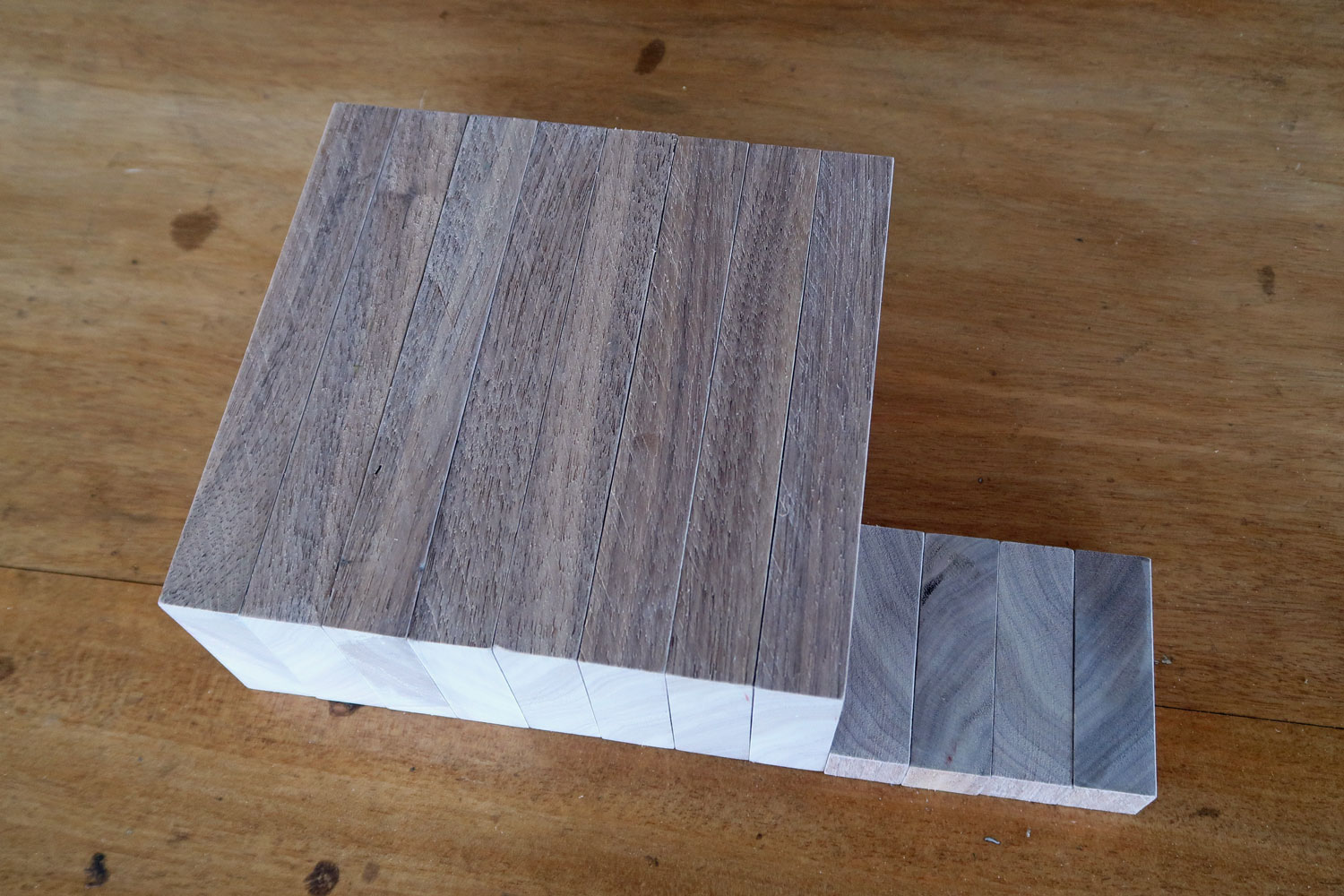

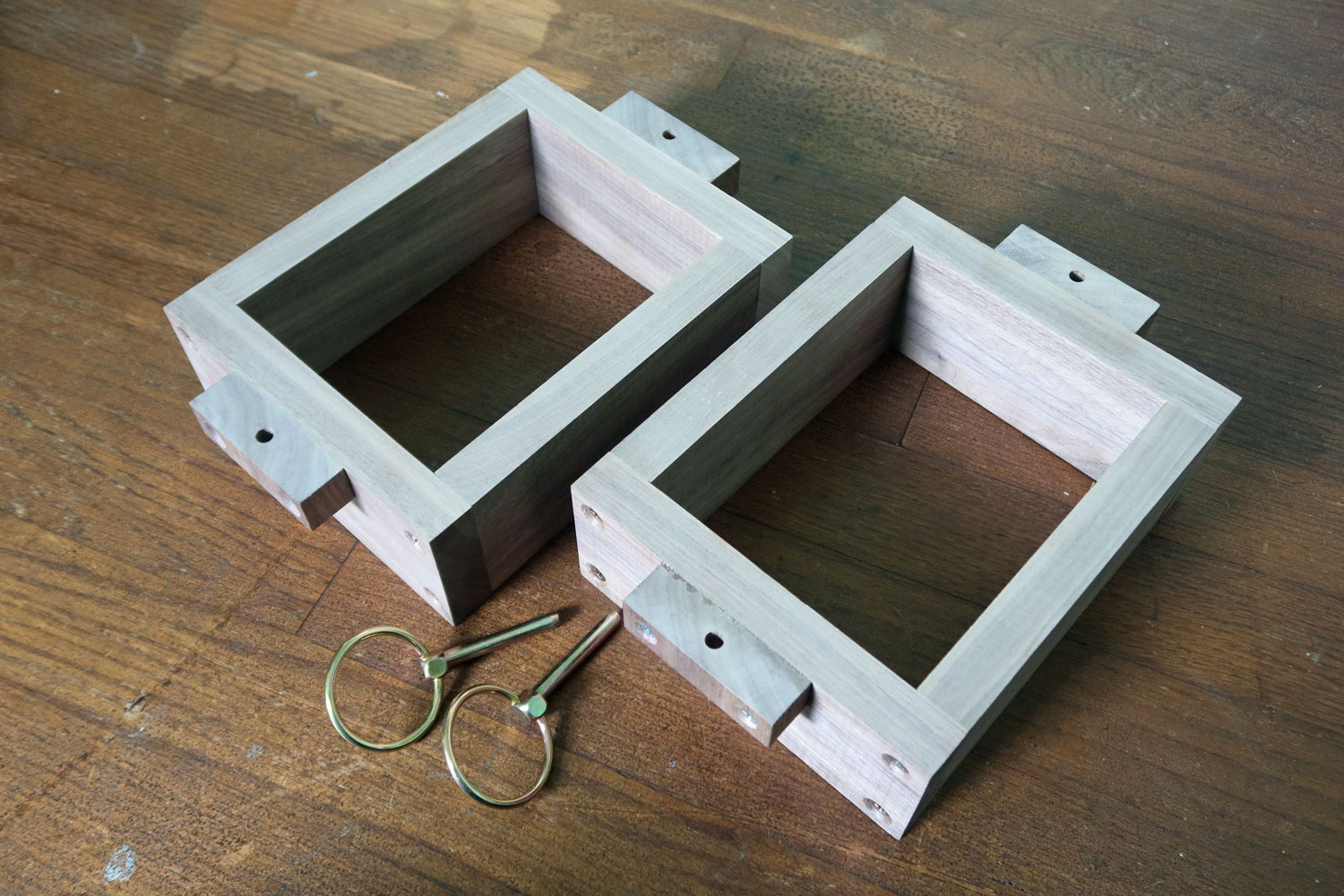

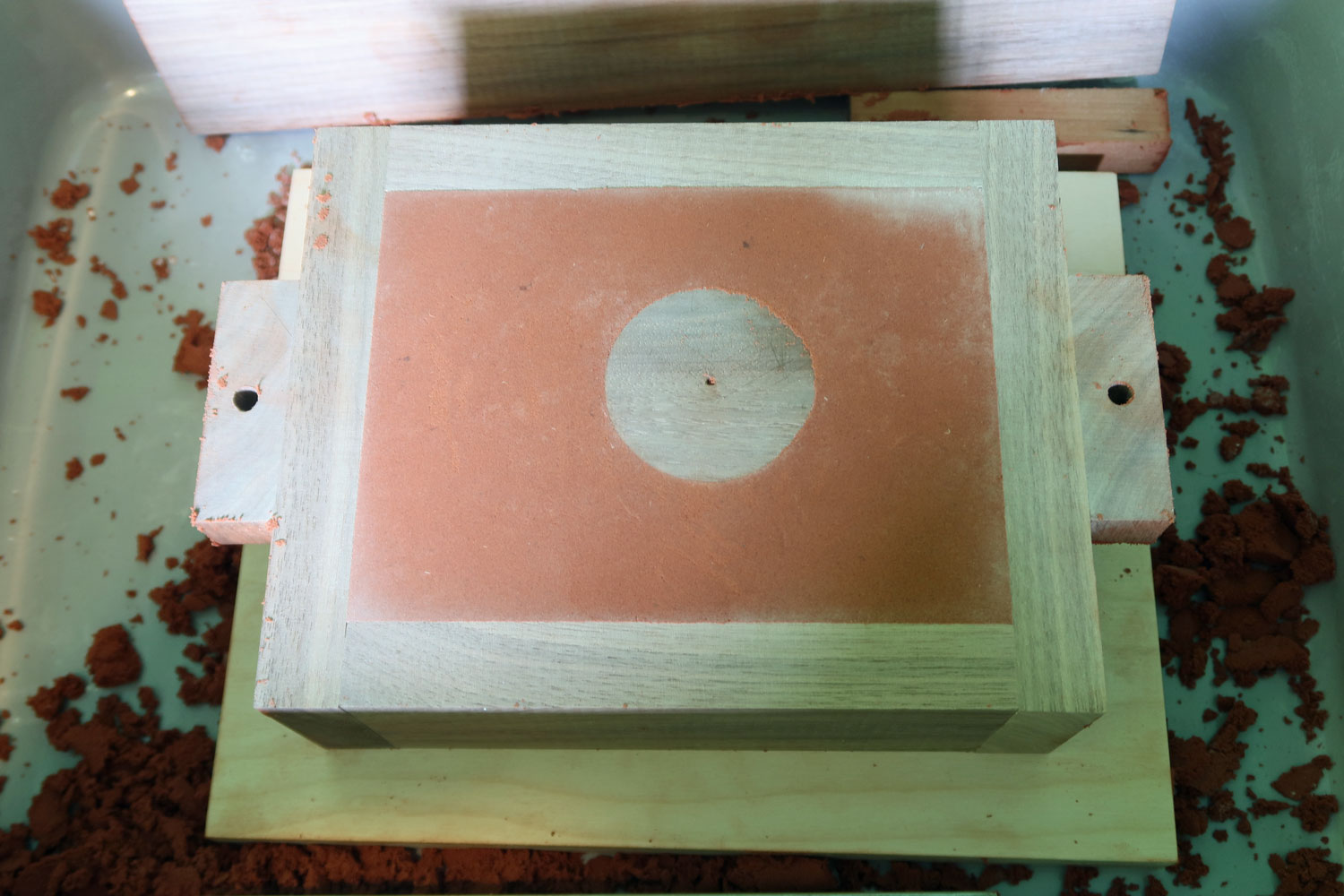

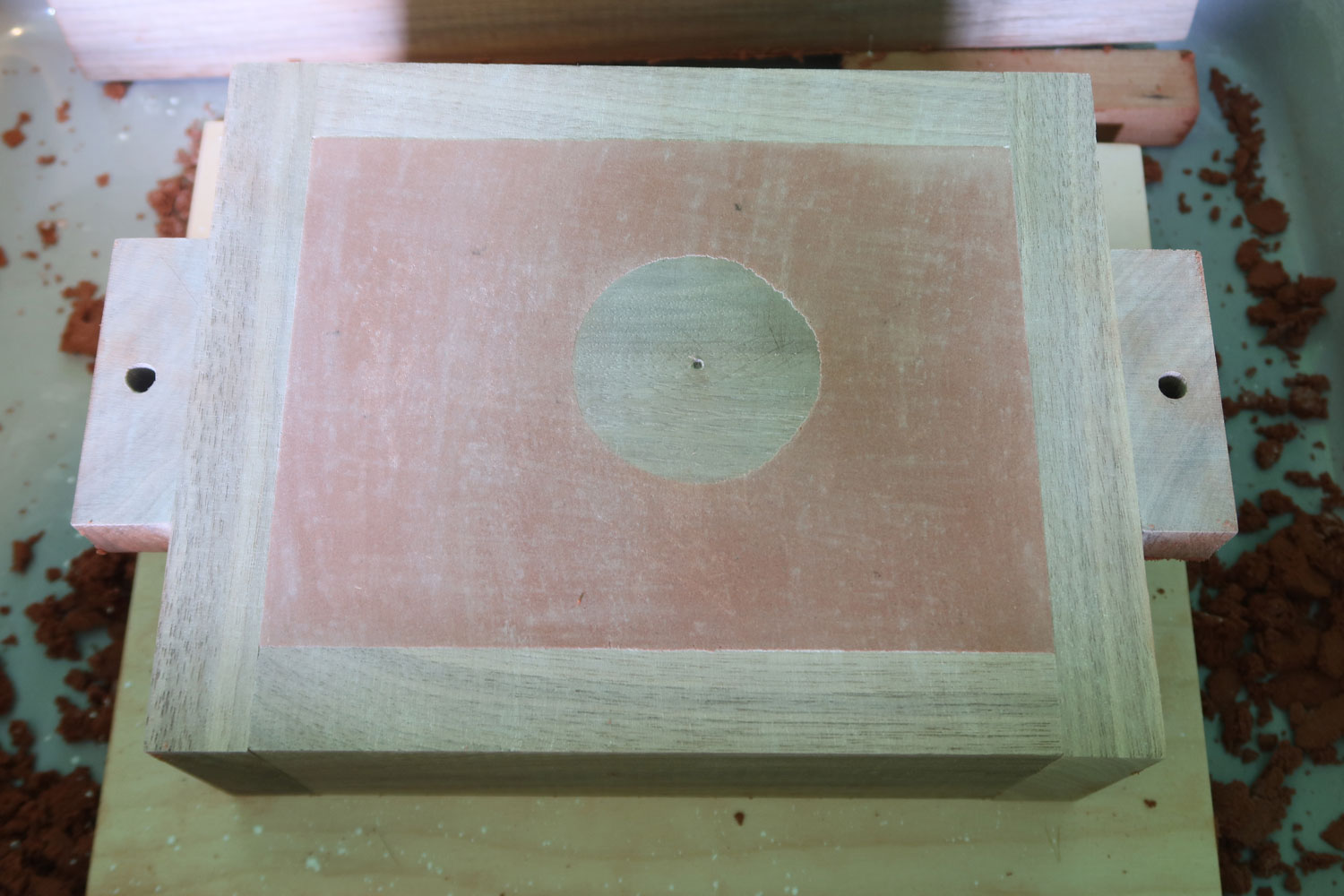

砂型に使う木枠はウェブ検索して見つかった動画などを参考に作りました。 堅い材木(ウォールナット)を買ってきて、縦11 cm、横15 cm、高さ13 cmの砂を詰められる大きさのものを作りました。 側面に取り付けたピン2本で位置を合わせます。

次に木型を作りました。 今までのアルミ製の原型だと砂型から外せないと思い木で作り直しました。 材料はいつも使っているバーチの合板ではなく、木枠のあまりのウォールナットの材木を使いました。 硬くて加工性が良く、綺麗に仕上がりました。

これで砂型鋳造の準備が整いました。砂が届き次第、実際に行っていきたいと思います。

ページの先頭に 戻る

#13:砂型の製作

思いのほか Teton-Bond Petrobond Fine (130 Mesh) Foundry Metal Casting Sand が早く届いたので早速砂型を作って鋳造してみることにしました。

- 砂、10 lbsで$33.00-

- 木枠、位置決めピン

- 木型

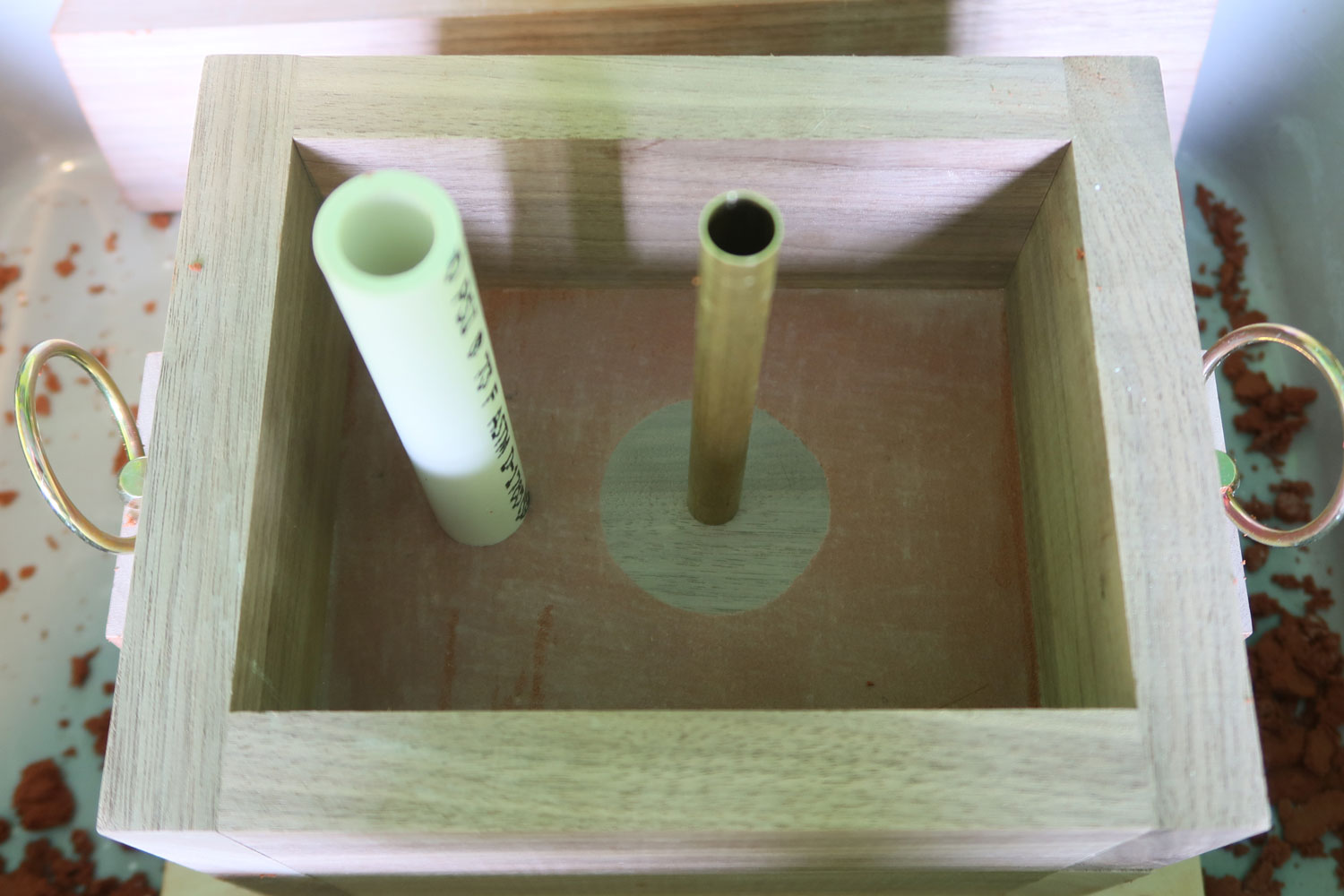

- 適当な大きさの丸い棒(「湯口」「揚がり」に使用)

- 適当な長さの角材(突き固めたり、砂を払うのに使用)

- 木枠の下に敷く合板

- プラスチック製のトレイ(砂が周囲に散らないように)

- ふるい(濾し器、砂を振りかけるのに使用)

- 鉄製の空き缶(「湯だまり」「受け口」部分の枠として使用)

- ブロワー

- スプーン

- タルク(離型剤として使用)

- 筆(タルクを掃くのに使用)

- 木ネジ(木型を砂型から外すときに使用)

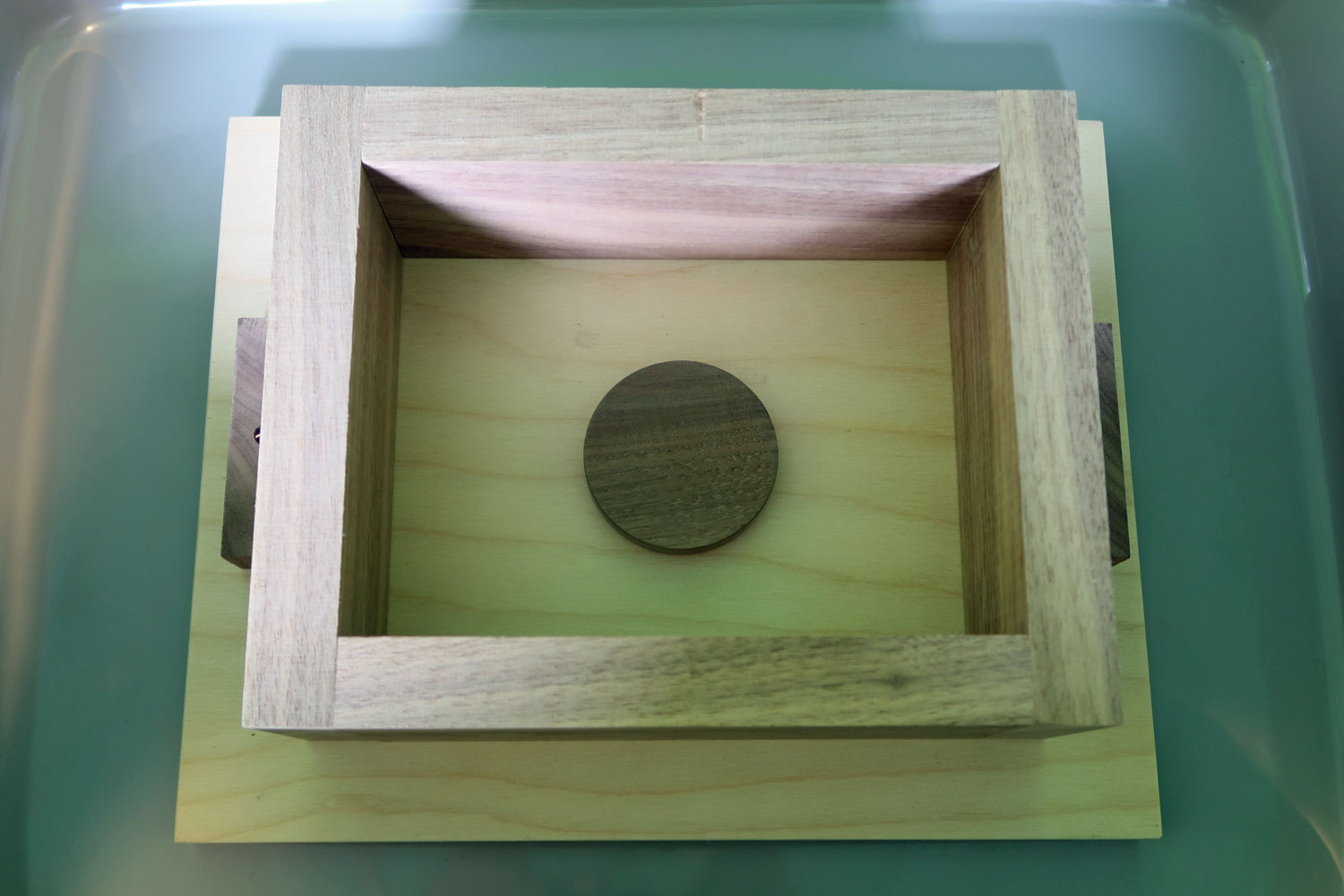

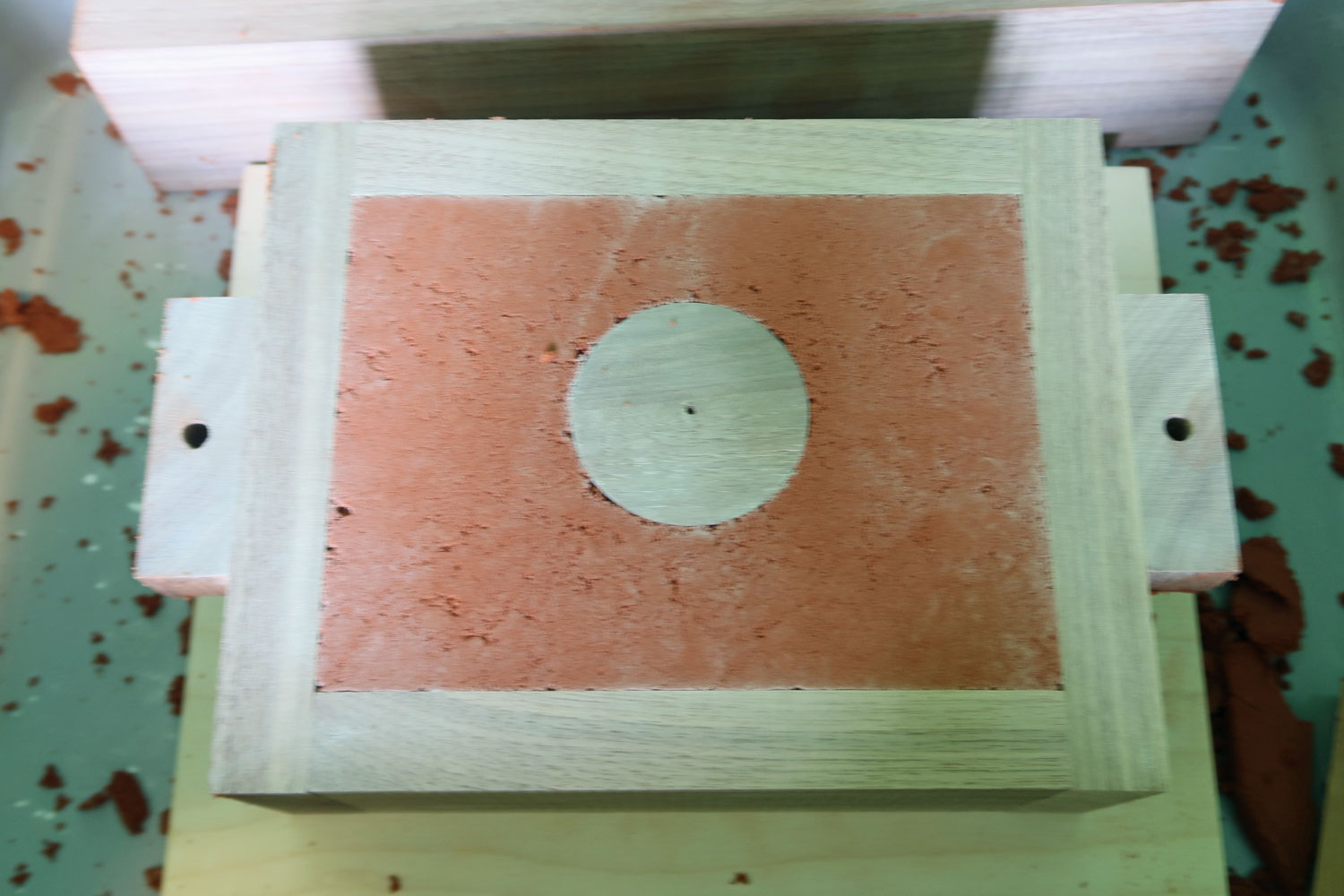

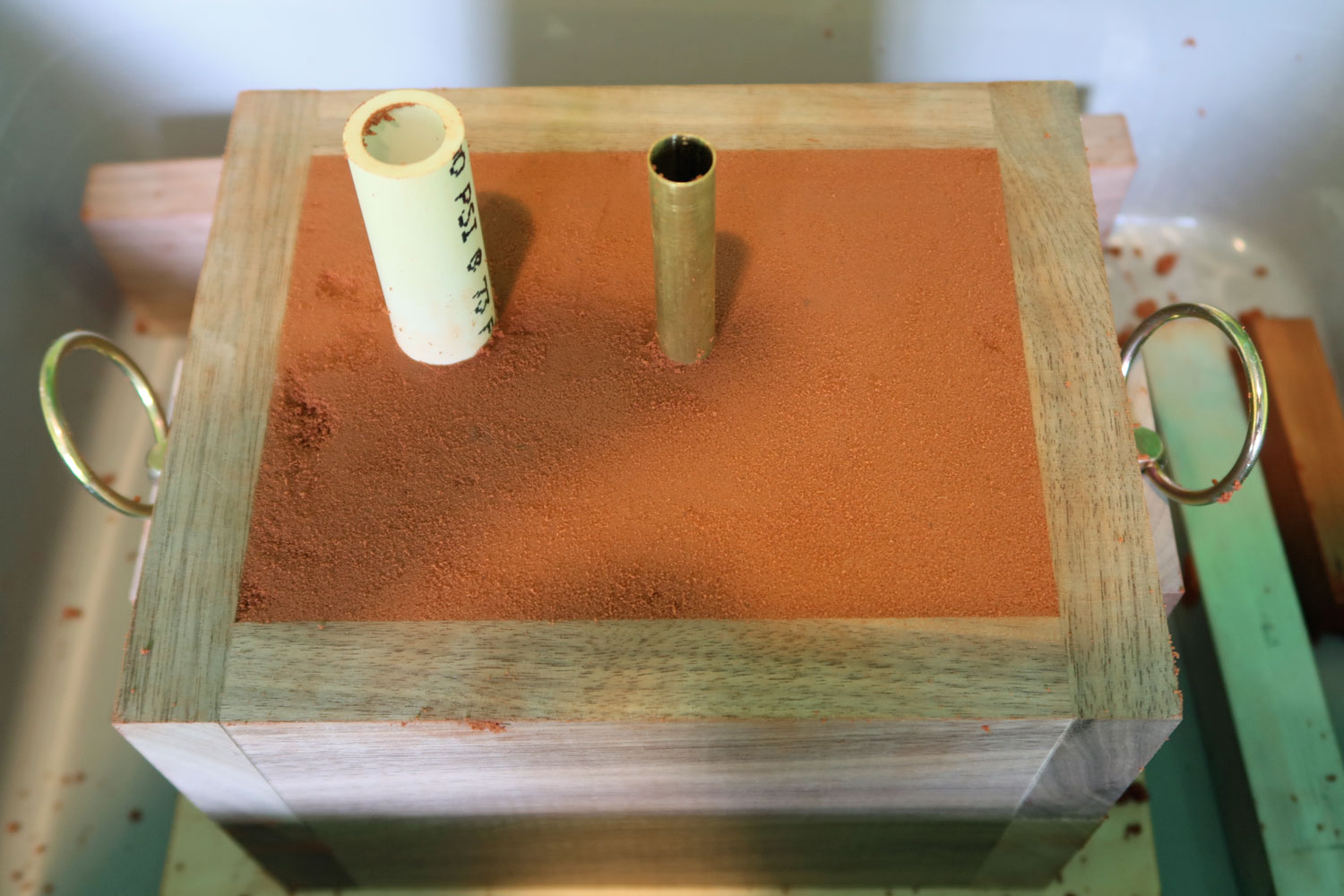

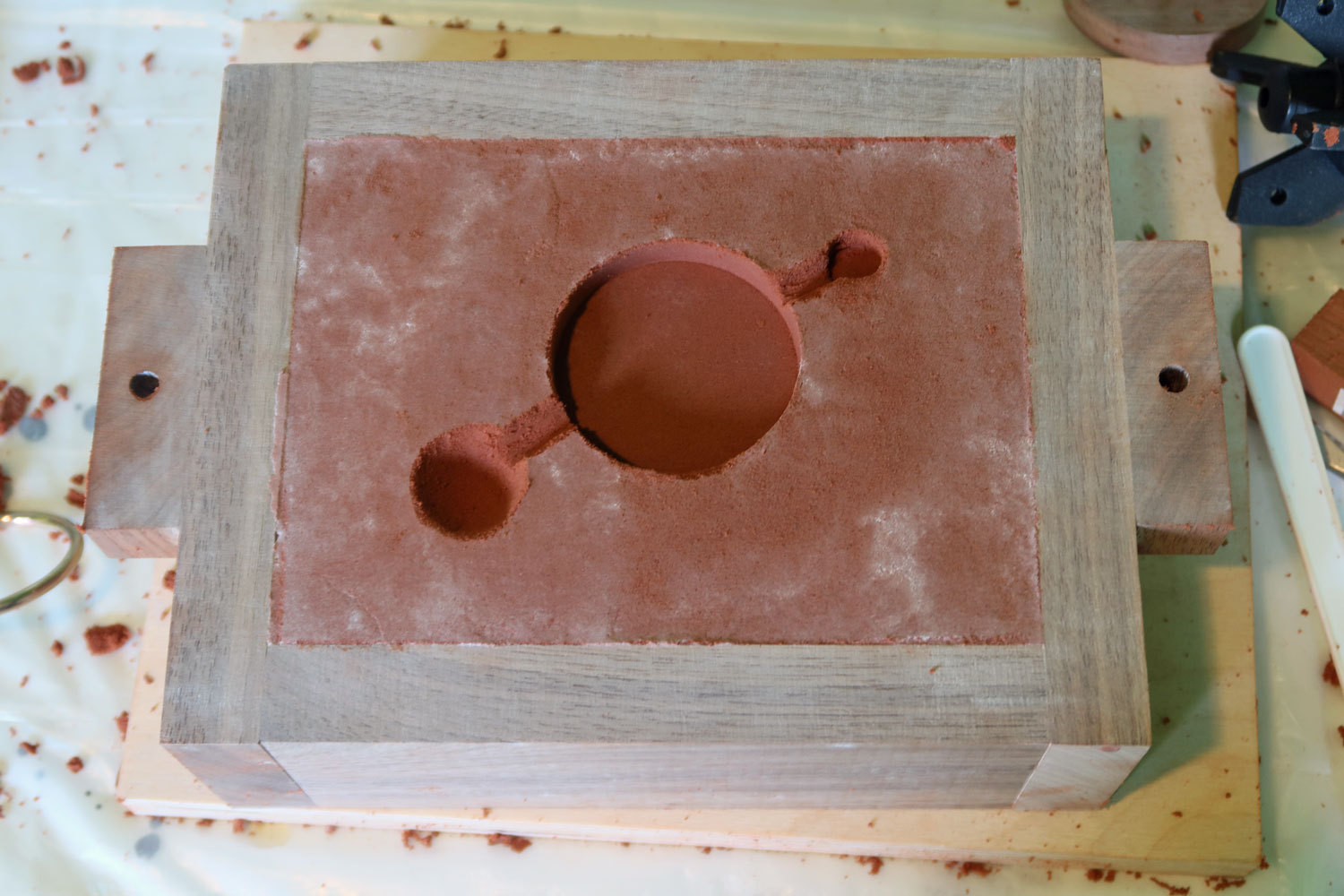

まず下側の砂型の製作です。 木型と木枠を合板の上に置き、タルクをまぶして筆でさっと払います。

次に細かくした砂を全体にまぶして型を完全に埋めます。 が、少し砂の粘度が高すぎるためか、ふるい(濾し器)が使えませんでした。 指でちぎってできるだけ小さくしてパラパラとさせて全体を覆うように入れ、適宜突き固めながら上面まで砂を敷き詰めました。

しかし裏返してみると隙間だらけで失敗でした。

特に木型の周辺はしっかりと砂を詰めて押し固めないとダメなようです。

完全に壊して再度詰め直しました。

2回目はうまく行きました。

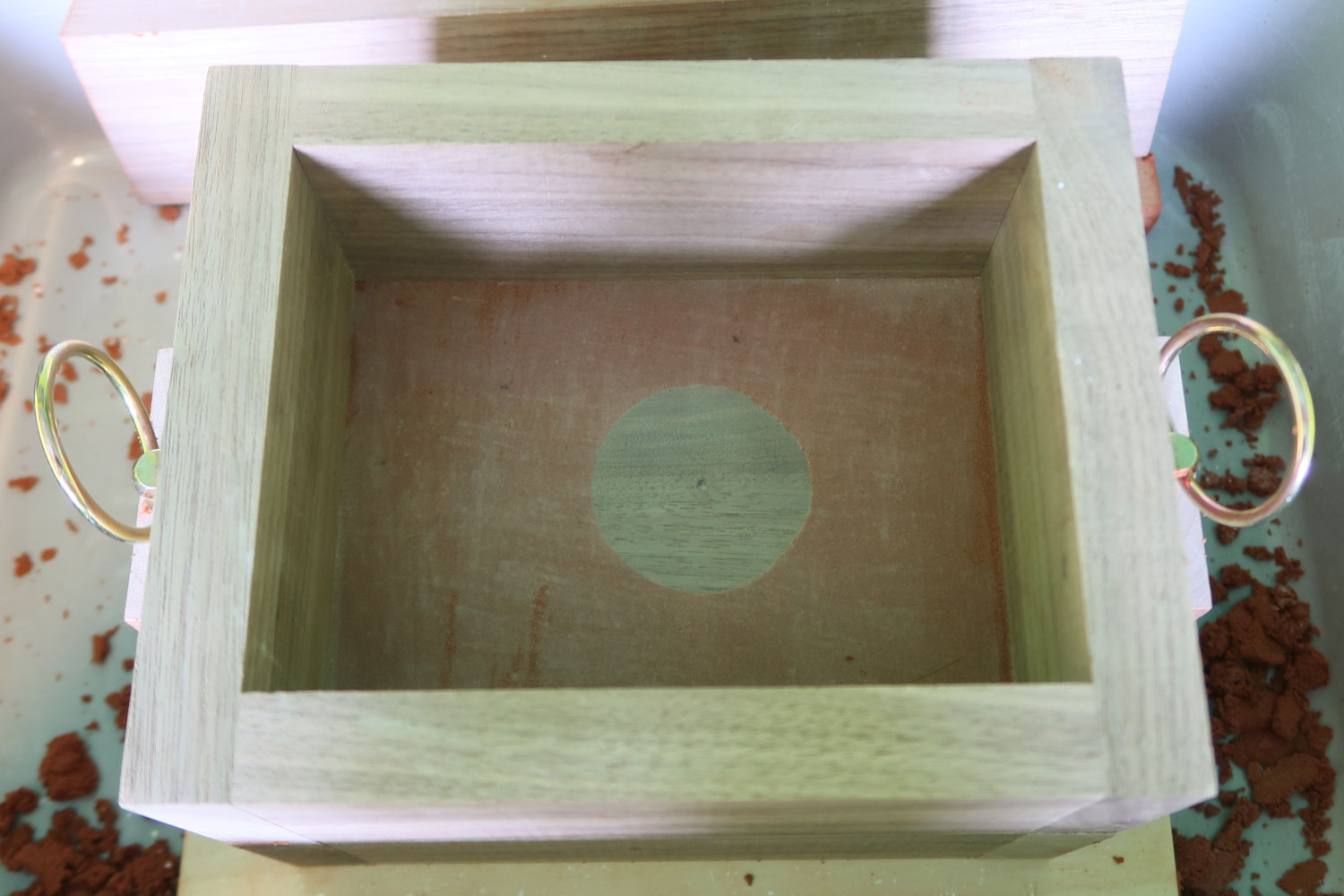

次に上側の砂型を作っていきます。 タルクを振りかけ、木枠をのせて位置決めピンで固定し、「湯口」「揚がり」となる丸棒を立て、砂を入れていきます。 砂を完全に上端まで入れ、丸棒を外します。 「揚がり」の上には「押し湯」を意図して膨らみを設けました。 砂はスプーンで簡単に削れました。

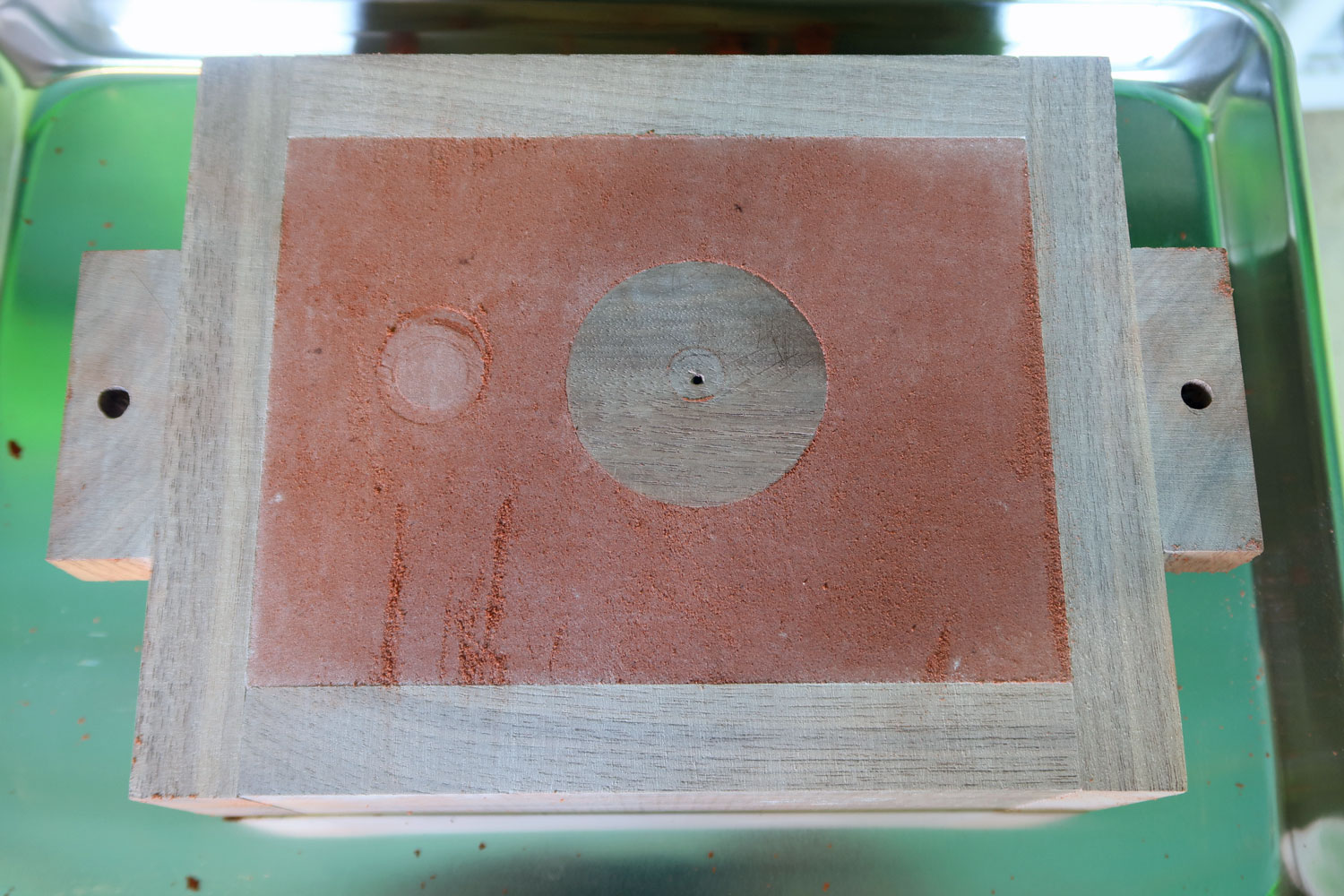

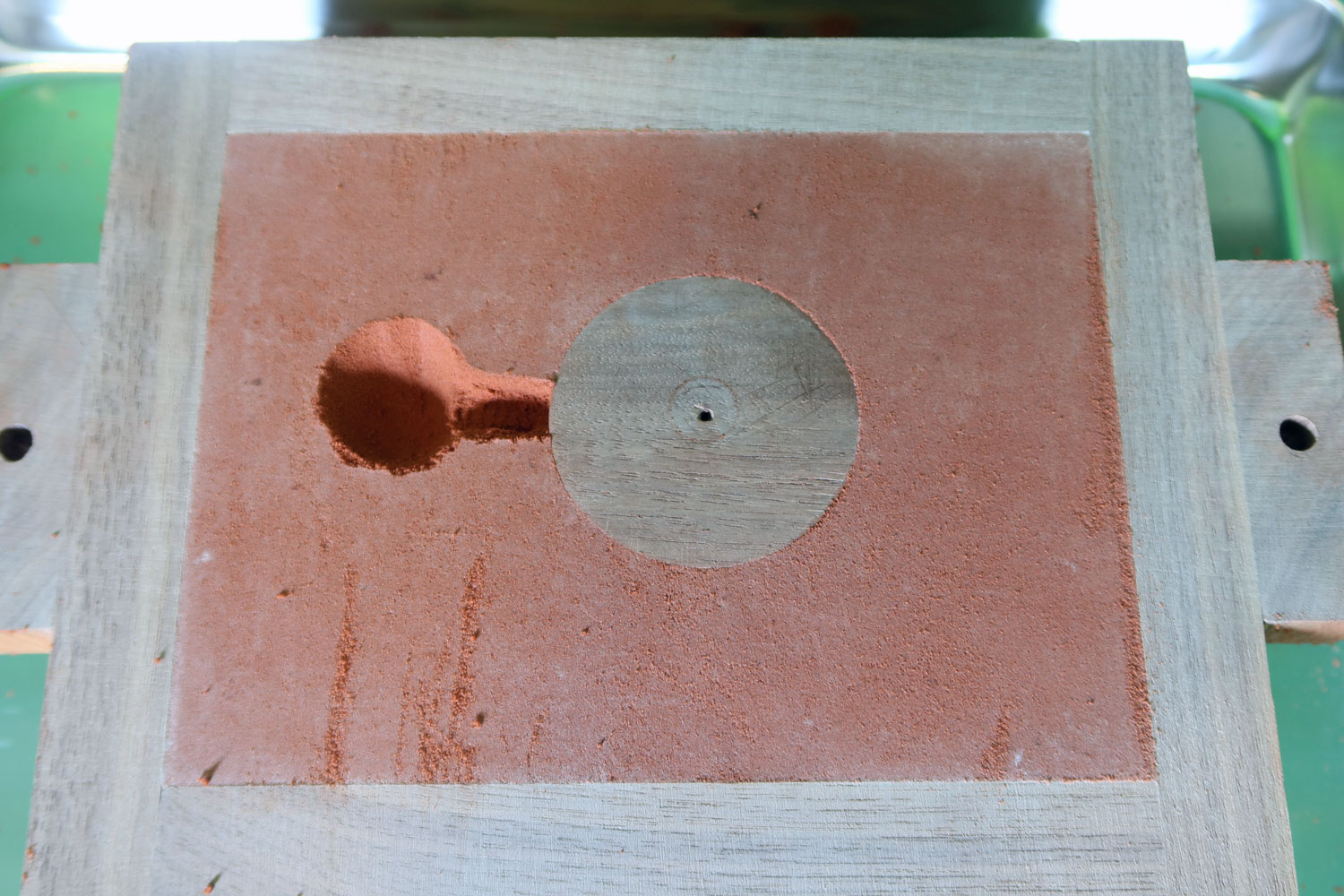

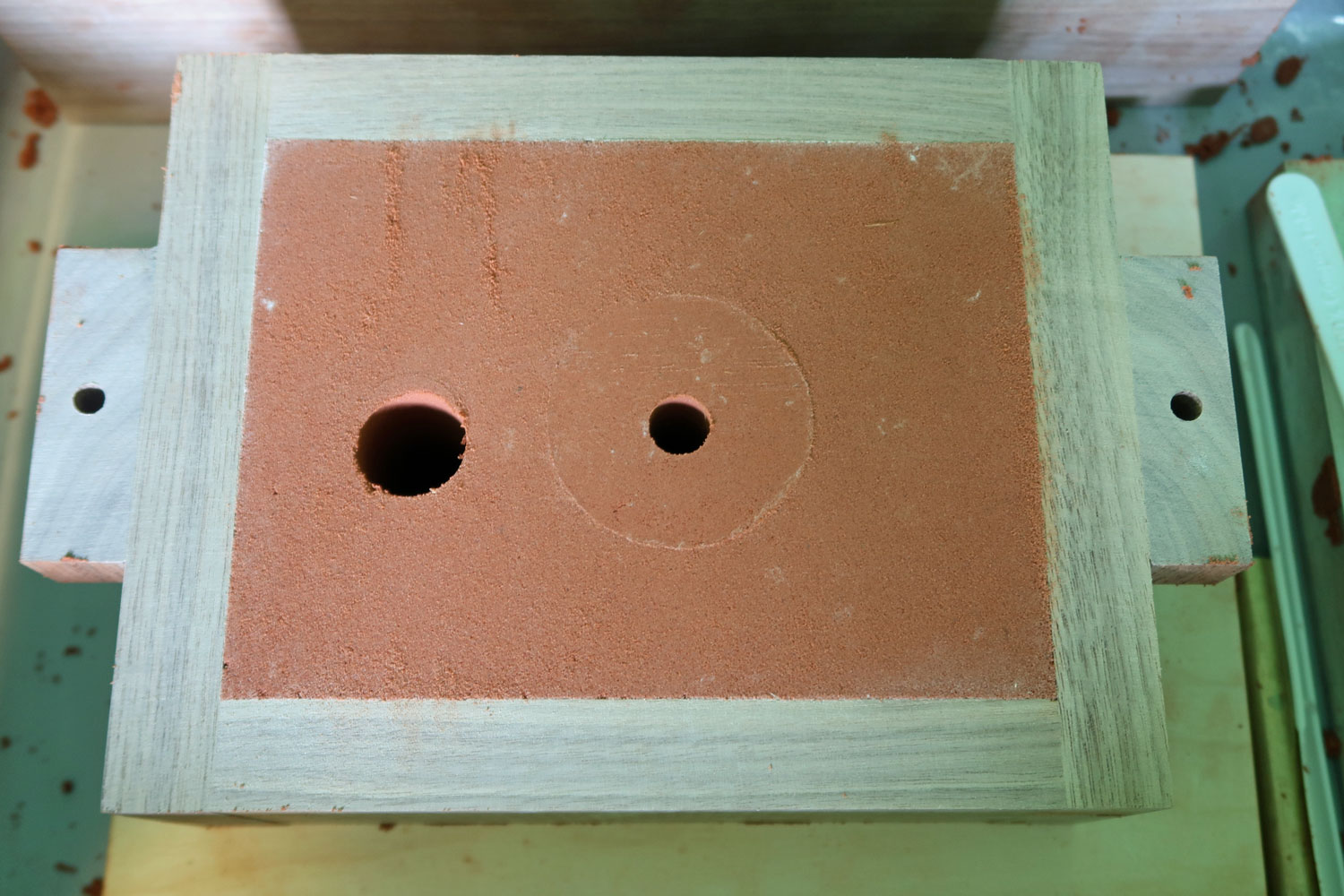

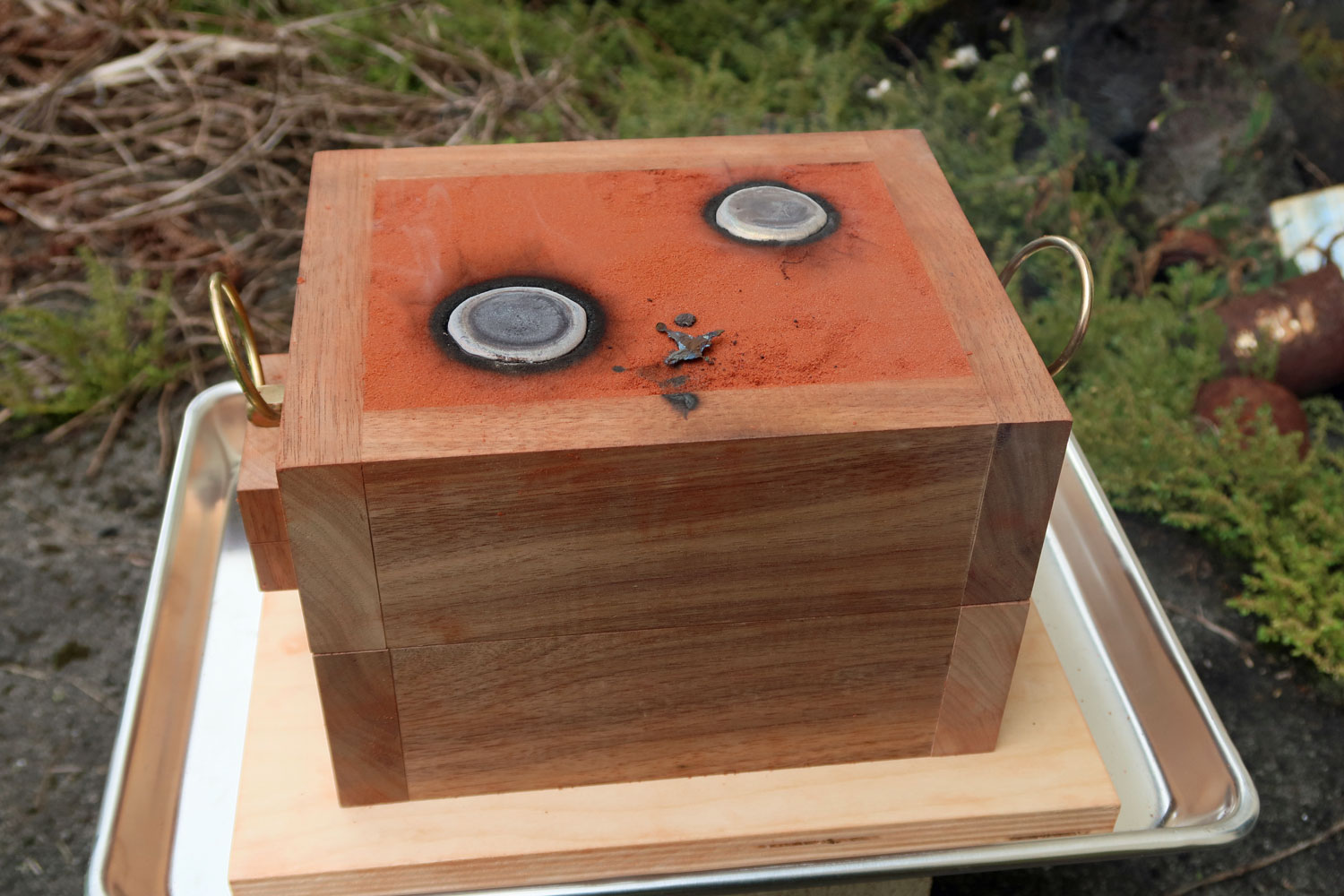

位置決めピンを抜き、砂型を分割し、木型を抜き取ります。 最初に「湯口底」と「湯道」「せき」をスプーンで掘り、その後木型に木ネジをねじ込んで上に木型を外しました。 木型は引っ張りながら軽くコツコツと叩いていくと音が変わり、砂型と木型の間に隙間が出来たことがわかります。 慎重に引っ張り上げて外しましたが少し崩れてしまいました。 指で慎重に修正したところ、一応形は保てたようです。

上側の砂型も余計な砂を綺麗にはらいました。 この時ブロアーが役に立ちました。 下側の砂型に慎重に重ね、位置決めピンで元に戻しました。

さらに今回は「湯だまり」「受け口」も作りました。 鉄製の空き缶に丸棒を立てて砂を詰め、スプーンで形を整えました。

これで砂型は完成です。 ここまでの作業は1時間30分程度でした。 試行錯誤したり写真を撮りながらの作業で1時間30分程度だったので慣れれば1時間もかからないように思います。 乾燥もいらず、これですぐ湯を流し込める状態なので非常に効率が良いです。 早速、鋳造してみます。

うまくいった点

- 砂型の製作プロセスや作業手順を理解できた

- 木型の周辺はしっかりと砂を入れて突き固める必要があることを理解した

- ブロアが役に立った

反省点

- ふるい(濾し器)は全く役に立たなかった、思っていたよりも粘度が高い、別の方法を考える

- タルクを振りかけるのが難しい、布袋に入れる?

- 木枠の向きが判らない、色か印を入れて判るようにする

ページの先頭に 戻る

#14:錫 33.4%青銅の鋳造

砂型が出来上がったので早速鋳造してみることにしました。 今回鋳造するのは国友一貫斎の作った金属鏡と同じ(と思われる)、重量比1:2、錫 33.4% 銅 66.6%の青銅を作ることにしました。

今回はこれまでに用意してきたもの(#8 以降を参照)に加え、以下のものを用意しました。

- 透明なフェースシールド(現場用のもの、電気炉を覗き込むときは必ず着用)

- マイナスドライバー(砂型を壊すときに使用)

必要な湯の量は木型φ5.1 cm、t=0.9 cm → 19.1 cm3、湯口φ2.2 cm、t=6.3 cm → 23.0 cm3、揚がりφ1.2 cm、t=6.3 cm → 7.1 cm3、合計で50.1 cm3、実際には湯道や押し湯部分もあるので1割多くして55 cm3、比重は銅と同じと考えて8.9 g/cm3、よって必要量は489.5 g、四捨五入して500 gとしました。 実際に鏡となる部分はおよそ170 gだけで、一見無駄が多いようにも思いますが、湯を多くすることで湯温が下がりにくくなったり、また押し湯の効果も効いて、鋳造欠陥が防げるのではないかと考えました。

前回鋳造した錫 25.0%青銅132gに銅234 g、錫134 gを加え、全部で500 gをるつぼに入れて加熱開始しました。

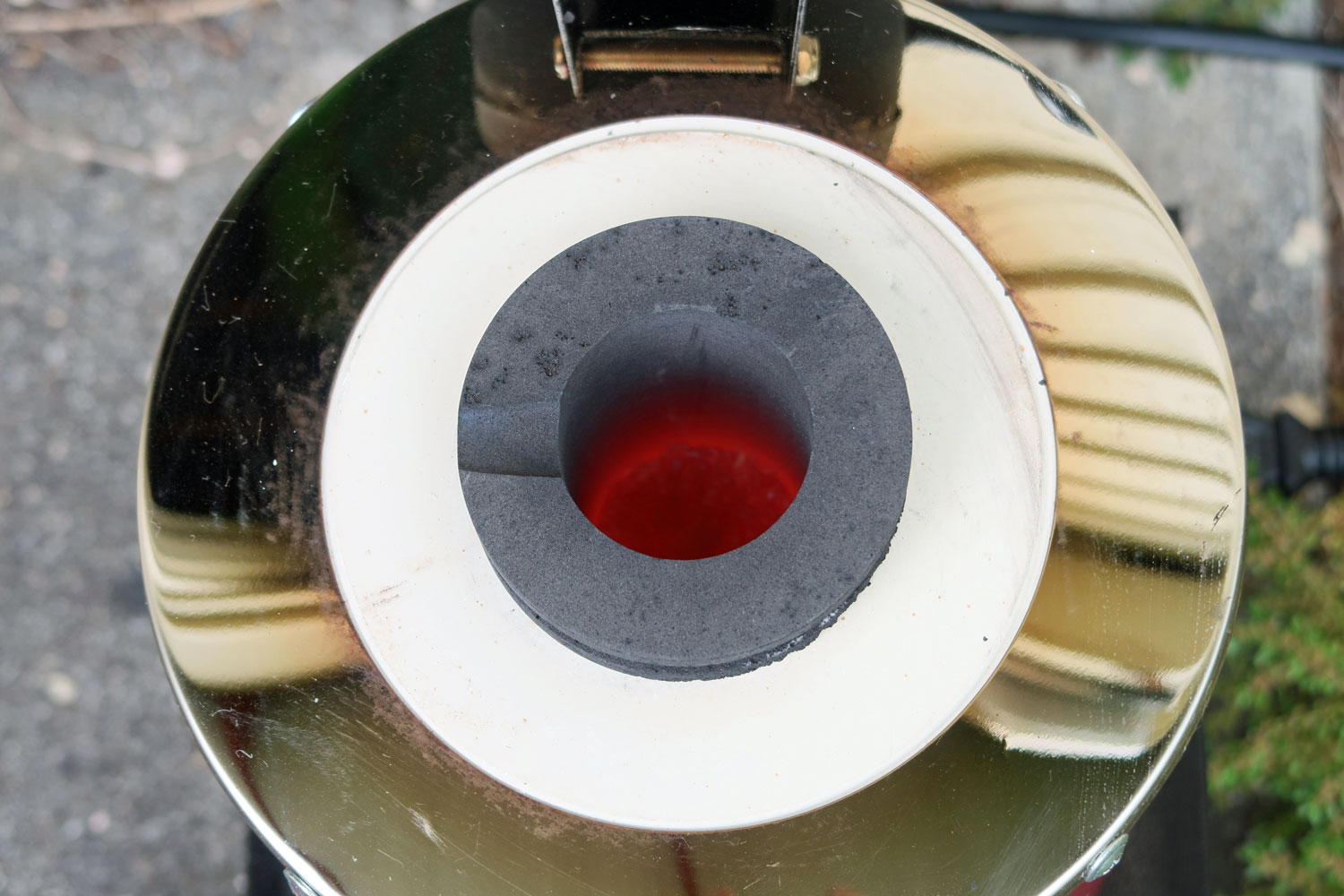

- 14:20 加熱開始、現在温度25℃、設定温度1100℃

- 14:40 457℃、まだ黒い

- 15:00 855℃、赤いがつぶつぶした感じ

- 15:20 1091℃、完全に溶けている、サラサラ

- 15:25 鋳込み、設定温度を10℃に変更

- 15:35 999℃

- 16:20 598℃

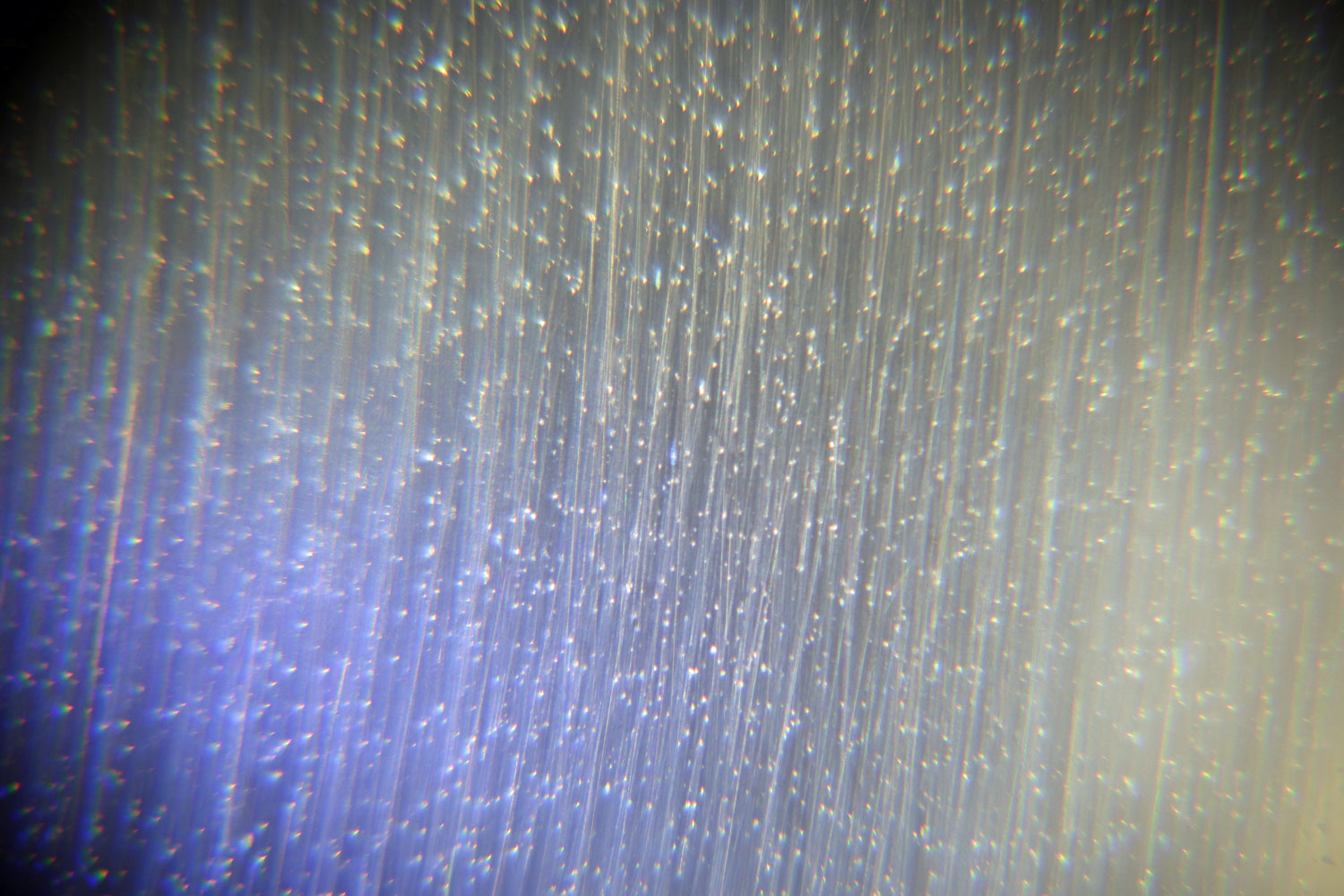

電気炉の中は以下の写真のように変化していきました。

砂型を置いて鋳込みます。 前回の反省を生かして、慎重かつ一気に流し込みます。 今回は離れた場所から妻に写真を撮ってもらいました。 ビビって完全に腰が引けてますね。。。

空き缶(サバ缶)で作った「湯だまり」「受け口」はあまり意味がありませんでした。 今後は「押し湯」を意図して削った「揚がり」のように、直接砂型を掘るだけで良いように思いました。

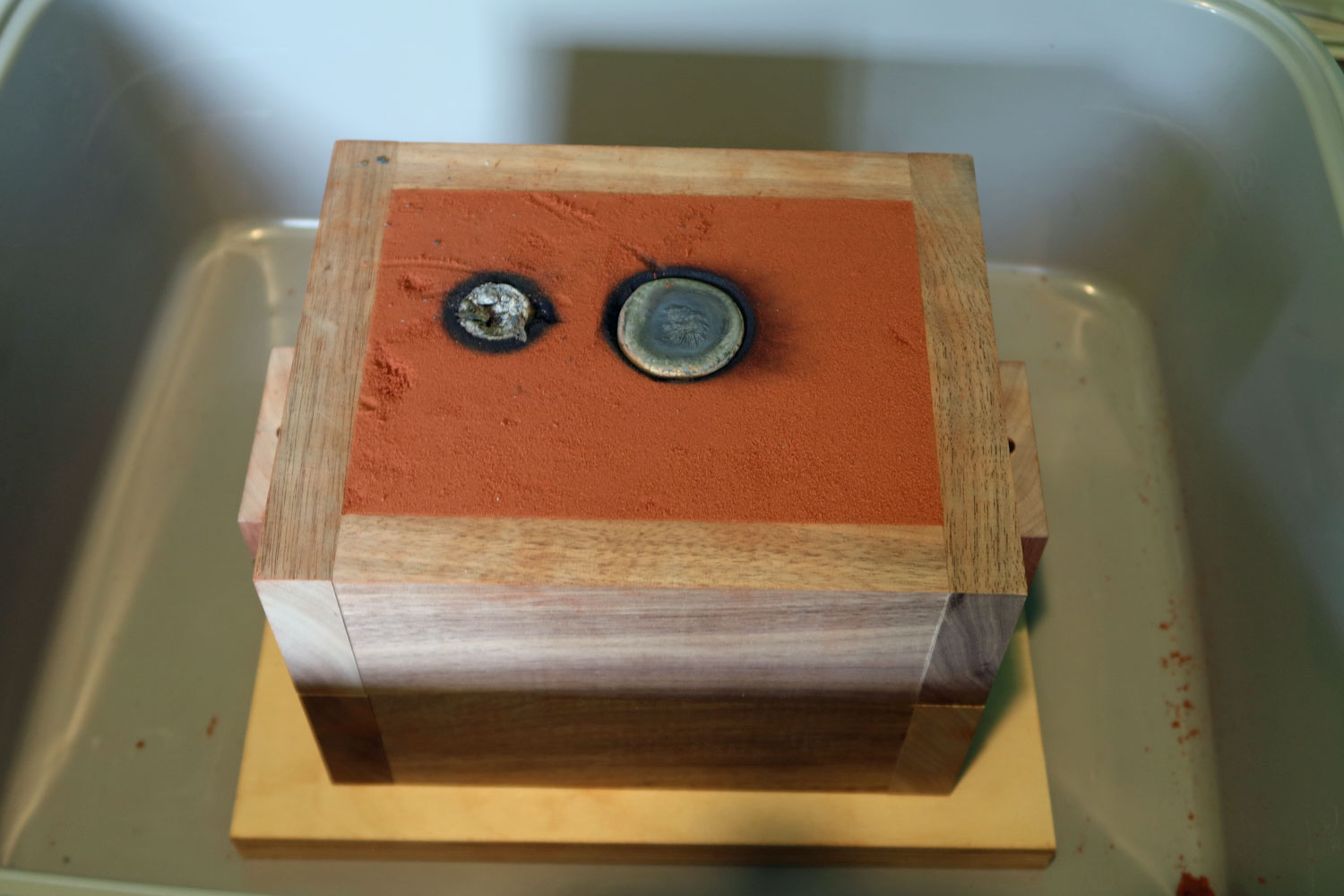

1時間程度冷ましてから砂型を壊して鋳物を取り出しました。 この時の温度は70℃ぐらいでした。 砂はマイナスドライバーで突き刺すと簡単に崩せました。 今回も残念ながら「揚がり」の付け根の部分に空洞が出来てしまいましたが、ほぼ期待通りの仕上がりでした。 出来上がった鋳物の重量は494 gで鋳込んだ500 gとほぼぴったりな量でした。

砂は鋳物の周辺だけ黒く焦げていてボロボロになっています。 この部分は石油分が抜けているので再利用できないようで、この部分だけマイナスドライバーで削り取って捨て、他は再利用します。

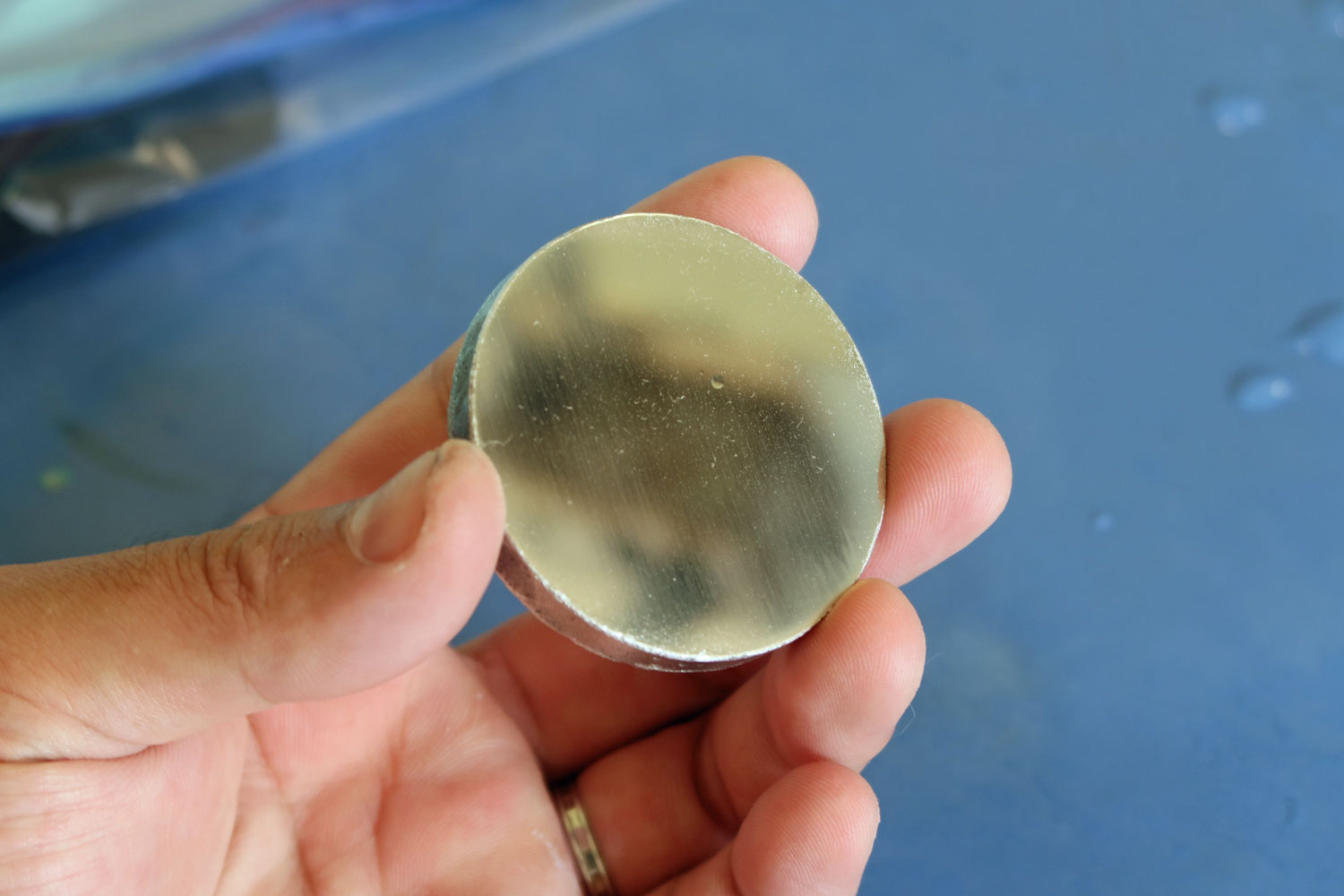

取り出したあとは金ノコで切断し、金工やすりで磨きます。 聞いていたとおり、非常にもろく、金ノコで何往復かしているとポキッと折れました。 金工やすりでの加工も、ピキピキと割れるような感じで非常に硬くもろい感じですが、大きく欠けることもなく、以外と加工性が良く、シャリシャリと加工が進みます。 約1時間30分程度で完全に欠陥を削り取ることが出来ました。 錫 25.0%青銅と比べると錫 33.4%青銅は非常に加工性が良いと感じました。 これは意外な発見でした。

このあとはサンドペーパーでひたすら磨いていきます。 金工やすりの時と違ってサンドペーパーでの研削はなかなか進みません。 80番で1時間30分ぐらいやってなんとか平面が得られ、220番も1時間以上やりましたが、なかなか周辺部までは磨けません。 金属と言うよりは、ガラス鏡の研磨と同じような感覚です。 その後、400番、800番、1600番と番手を上げてそれぞれ20分ぐらいやり、まあこんなもんだろうといった仕上がりとなったため、金属研磨剤での研磨に移りました。 研磨剤磨きでもぜんぜん進まず、うっすらと研削の筋が見え、そのため30分以上磨きましたが、ダメでした。

予想外に進まないため今回はこの程度で妥協して作業終了としました。 よく見ると砂目のようなポツポツが残っており、また波打っていたりもして、鏡に映る像の形は少し不鮮明で白っぽいです。 時間のあるときに400番ぐらいまで戻って満足するまで磨き直したいと思います。

うまくいった点

- 砂型で安全に鋳造することができた

- 高錫青銅がもろいことを体験として理解できた

- もろいが金工やすりでの加工性は良いことを学んだ

- 一方でサンドペーパーでの研削はなかなか進まないことも判った

反省点

- 「揚がり」の部分で空洞が出来てしまった。

- 「せき」から流れ込んでくる湯と、木型の空洞で反対側まで行って、回り込んで戻ってきた湯がぶつかって、一杯になって「揚がり」を伝わって湯が上昇する過程で生じた?

- そうだとすると湯の流れが悪かったのが原因か?

- 湯の流れを意識して「揚がり」を作る

- 「揚がり」と「押し湯」は別々に作る

- 研削・研磨が進まない、もっと時間をかけて丁寧に仕上げる必要あり

ページの先頭に 戻る

#15:金属鏡の組成

手元の文献で過去に製作された金属鏡の組成について調べてみました。

- Isaac Newton (1643 - 1727)

- 1668年

- 世界初の実用反射望遠鏡、口径2インチ(50.8 mm)、厚さ1/3インチ(8.5mm)

- An accompt of a new catadioptrical telescope invented by Mr. Newton

- 銅:錫:ヒ素 = 6:2:1、銀を少々 → 錫 22.2%

- 銅、ヒ素、錫の順に溶かした

- John Hadley (1682 -1744)

- 1722年頃

- 研磨法を改良して世界初の放物面鏡を得る、口径150 mm

- 錫の割合は不明

- 本人はあまり記録を残さなかったが助手の記録は残っているようだ

- ヒ素を入れたのは1枚だけ、それ以外は銅と錫と黄銅で組成を150通りほど試したようだ

- John Hadleyの整形過程はRobart Smithの「光学系大全」に記述があるようだ

- James Short (1710 - 1768)

- 1732年以降に製作

- グレゴリー式望遠鏡を多数製作、放物面鏡

- 錫の割合は不明

- Robert Smith (1689 - 1768)

- 1738年に本を出版(「光学系大全」)

- A Compleat System of Opticks in Four Books, Viz, p. 304-305

- 銅:錫 = 3:1.25、硬く白い、よく磨ける、加熱しすぎると多孔質 → 錫 29.4%

- 黄銅:錫 = 6:1、より白く硬い、ただし表面が凸凹でダメ

- 上記の銅-錫と黄銅-錫を 2:1 で混ぜたものも良い → 錫 24.4%

- William Herschel (1738 - 1822)

- 1773年以降に製作

- Robart Smithの「光学系大全」を読んで鋳造したようだ

- 1778年、7フィート望遠鏡、天王星の発見(1781年)に使用

- 口径6インチ1/4(159 mm)

- 1783年、大20フィート望遠鏡、ハーシェルが最も使用した望遠鏡

- 直径18インチ3/4(476 mm)

- 銅:錫 = 12:5 → 錫 29.4%

- 1788年、40フィート望遠鏡、口径4フィート(122 cm)、厚さ3インチ1/2(8.9 cm)

- 銅2376ポンド(1078 kg)、錫814ポンド(369kg)→ 錫 25.5%

- これまでの比率だと脆すぎて鋳造に失敗、銅を増やしたため反射率が低下

- John Mudge (1721 - 1793)

- 1777年に論文発表、コプリ・メダルを受賞

- Directions for making the best composition for the metals of reflecting telescopes

- まず銅錫を溶かしてインゴットを作り、2度目の鋳造で型に流し込む技法に言及

- 銅:錫 = 32:14.5 → 錫 31.2%

- John Edward (?? - ??)

- 1787年に論文発表

- Nautical Almanac and Astronomical Ephemeris for the year 1787, Appendix, p. 3-48

- 銅:錫:黄銅:銀:ヒ素 = 32:15-16:1:1:1 が良い → 錫 30.0~31.4%

- Mudge同様、まずインゴット、2度目の鋳造で型に流しこむ技法に言及

- 錫が多すぎる場合、例えば銅:錫 = 32:17(錫 34.7%)ではダメ

- William Lassel (1799 - 1880)

- 1820年以降

- 1845年、口径24インチ(609 mm)、赤道儀

- 1860年、口径47.6インチ(121 cm)

- 錫の割合は不明、ただし24インチではヒ素を僅かに入れたが48インチでは入れず

- James Nasmyth (1808 - 1890)

- 1827年以降

- 1851年、口径20インチ(508 mm)、ナスミス式

- 銅:錫:ヒ素 = 32:15:1 → 錫 31.3%

- ヒ素を入れると脆くなるが鋳造法を工夫して克服

- William Persons (The Earl of Rosse, 1800 - 1867)

- 1827年以降

- 1842年、口径6フィート(183 cm)、厚さ5インチ(12.7 cm)

- Load Rosse's Telescope, Practical Mechanic and Engineers Magazine, 3, p.185 (1844)

- 6フィート鏡は16週間かけて徐冷、しかし6回鋳造して4回は失敗

- 銅:錫 = 126.4:58.9 → 錫 31.8%

- (文献によっては錫 30%とも書かれていますが、どうも銅と錫の成分比が4:1、Cu4Sn という金属間化合物となるような組成を意図して鋳造したようです)

文献で判明する限り、1738年より以前には 錫 29.4% の組成が良いと分かり、その後1777年よりも前には錫の割合をもう少し増やして 錫 31.x% 程度とするのが良いことがわったようです。 一方で John Edward に記載があるように、錫 34.7%以上だとあまり良くないということも示されていて、これは興味深いです。

また日本で初めて反射望遠鏡を製作した国友一貫斎の望遠鏡についても調べてみました。

- 1834年(1号機)

- 口径60 mm

- 製作記録によると1832年に錫 35.5%で鋳込みに失敗、1833年に錫 35.1%で成功、1835年に錫 37.7%で安定して鋳造可能になったとのこと

- 電子線マイクロアナライザを用いた組成の実測では錫 33.75~40.07%

- 望遠鏡の製作年、製作記録、実測データを考えると、錫 35~37% ぐらいか?

- (文献によっては錫 33%とも書かれていて、よくわかりません)

国友一貫斎の場合、限られた情報の中で独自に研究を進めて最適な組成を独自に探したためか、いずれも錫 35%以上とイギリスで鋳造されたそれと大きく違います。 興味は尽きません。

ページの先頭に 戻る

#16:研磨してみて

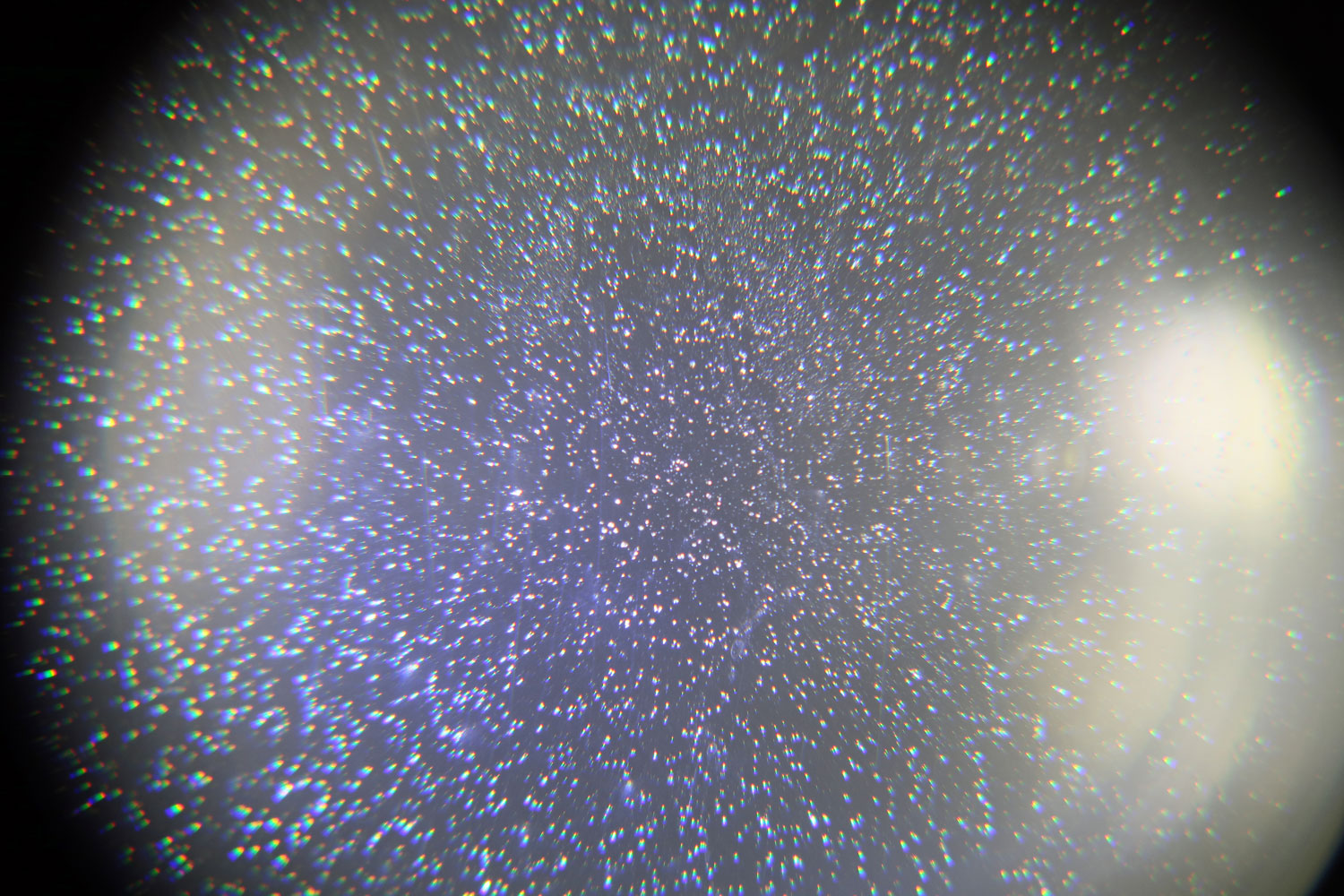

鋳造後、市販の金属研磨剤で研磨してみましたが、これがなかなかうまくいきません。

まず、表面に無数のピンホールが生じていて時間をかけてサンドペーパーで研削しても消えません。 はじめ砂目が残っているからだと思い400番のサンドペーパーまで戻ってその後1時間ずつかけて400番、800番、1500番と磨き、研磨剤でも1時間磨きましたが全く変化ありませんでした。

結局これは鋳造した際に溶け込んだガス(水素ガス)が原因で、研削や研磨でどうにかなるようなものではないようです。 鋳造方法を改善する必要があると言えます。

また 金属研磨材 を用いた研磨も、いつまでたっても細い筋が残って綺麗な光沢が得れません。 合計で3時間以上は磨いたと思いますがダメでした。 下地がダメなのだと考えて金属研磨剤の前に3000番のサンドペーパーで丁寧に仕上げましたが全く効果ありませんでした。

色々と試してみましたが、最終的に、この細い筋は「研磨」作業そのもので生じていると理解しました。 金属研磨剤を付けて擦った方向にキズが残ることから、気が付きました。 どうもこの研磨剤、 3000番程度の粒度のようで、荒すぎたようです。

どうしたものかとウェブ検索したところ、以下のページを見つけました。

このサイトによると、小さな気泡やピンホールは鋳型を十分に乾燥させて加熱すること、また「2度吹き」という、いったん銅と錫を溶かした青銅のインゴットを作ってその後にもう一度溶かす技法を用いること、2回目は高温にしない(錫30%の場合は930℃以上にしない)こと、といったことで対策できるようです。 また金属鏡の研磨にはダイヤモンドペースト(粒径2.5μm)を用いるのが良いようです。

2度吹きはインゴットを作るだけなので簡単に実践できそうです。 また ダイヤモンドペースト も簡単に入手できるようです。 今後はこれらを試してみたいと思います。

ページの先頭に 戻る

#17:錫 22.2%の鋳造

ピンホールの問題や研磨の問題に少し悩まされていますが、これと平行して、鋳造は数をこなして経験を積みたいと考えました。 そこで今回はニュートンの最初の金属鏡を意図して錫 22.2%で鋳造することにしました。 ニュートンの割合を再現してみるのが目的ですが、さすがにヒ素は入手できないし、できたとしても使いたくないので、銅と錫のみで作りました。 錫 22.2%と銅では色は白色ではなく「淡黄色」になるようです。 これがどういった色なのか、試してみたいと考えました。

前回(#14)の錫 33.3%青銅336 gに銅181 g、錫3 gを加え、合計で520 g溶かしました。

朝9時から作業開始して10時15分頃に砂型が完成し、電気炉内の温度も1100℃に到達しました。 しかしこのタイミングで芝刈り屋が来たのと小雨が降りだしたので実際に鋳込んだのは11時15分頃になってからでした。 高温の状態で1時間近く放置したのでガス吸収が多くなったかもしれません。

12時15分頃に取り出してました。 今回は空洞は生じることなく、うまく鋳込むことができました。

ページの先頭に 戻る

#18:錫 29.4%青銅の鋳造

さらに同じ日の午後に、今度はハーシェルの金属鏡(7フィート、大20フィート望遠鏡)を意図して、錫 29.4%の金属鏡を鋳造することにしました。 ハーシェルが作った金属鏡はほとんどがこの比率だったようで、反射率や耐久性、加工性のバランスが優れていると予想されます。

前回(#17)の錫 22.2%青銅358 gに銅89 g、錫73 gを加え、合計で520 g溶かしました。

14時45分頃に作業開始、砂型は失敗(圧縮が足りなかった)して作り直しましたが、15時50分頃には完成しました。 炉の温度も1100℃を超えていたのでOKと判断し、16時に鋳込みました。 本日2回目の鋳造です。 砂型だと型取りしてすぐ鋳込めるのでとても効率的です。

17時20分頃に砂型を崩して取り出しましたが、今回も成功でした。

そして(#17)で作った錫 22.2%青銅と今回作った錫 29.4%青銅とで比べたところ、僅かですが確かに色が違いました。 予想通り、錫 22.2%(写真左)は少し黄色っぽく、錫 29.4%では白っぽい色になりました。

砂型を使うことでうまく鋳造できるようになりました。

ページの先頭に 戻る

- 金属鏡の鋳造

- 金属鏡の鋳造 #1 石膏型を用いた鋳造

- 金属鏡の鋳造 #2 砂型を用いた鋳造 ←

- 金属鏡の鋳造 #3 鋳造の探求

- 金属鏡の鋳造 #4 高錫青銅の鋳造

- 金属鏡の鋳造 #5 様々な組成の金属鏡

- 金属鏡の鋳造 #6 金属間化合物の鋳造

- 金属鏡の鋳造 まとめ